妊娠母猪智能饲喂器设计与试验*

刘妍华,周思理, 2,曹永峰,夏晶晶, 3,吴凡,曾志雄

(1. 华南农业大学工程学院,广州市,510642; 2. 广州迦恩科技有限公司,广州市,511363; 3. 广东机电职业技术学院,广州市,510550)

通讯作者:曾志雄,男,1989年生,广东广州人,博士,实验师;研究方向为畜禽环境调控及智能化设施。E-mail: zhixzeng@scau.edu.cn

0 引言

妊娠母猪精准饲喂,对促进母猪膘情调整、节约饲料和促进仔猪发育有重要意义[1],人工调节料量耗工费时,且易出错。智能饲喂可提高生产效率、增加投资收益[2-4],且湿拌料适口性好,有效减少猪舍内粉尘污染,可提高饲料利用率2%~15%[5-6],得到国内外学者和养殖企业的广泛认同。

国外荷兰、加拿大、奥地利和美国等应用智能饲喂器较早,能够识别每头母猪信息,计算采食时间和采食量,为猪场提供精确数据[7-9],但无湿拌料功能,且价格高,在国内应用量也有限。并且国内对低成本、可湿拌料的智能饲喂器需求较大,近几年也有较多企业推出价格适中,适合我国养猪习惯的母猪智能饲喂器。熊本海等[10-11]设计的哺乳母猪精准饲喂下料控制系统,周洪等设计的怀孕母猪精准饲喂单体采食站[12],润农哺乳母猪饲喂系统、成都肇元母猪饲喂系统,都具有湿拌料功能。然而不同养殖企业采用饲料不同,易导致下料量不准;猪场水压不同,易导致下水量不准,精准下料下水有待进一步解决。

本文研发了一款由下料机构、湿拌机构、触碰传感器、控制系统等组成的妊娠母猪智能饲喂器,提出料量修正系数,建立不同水压下水量监测数学模型,可通过人机交互界面设定饲喂方案,达到精准下料控水的目的。该研究对母猪智能饲喂器研发提供参考。

1 饲喂器总体结构与工作原理

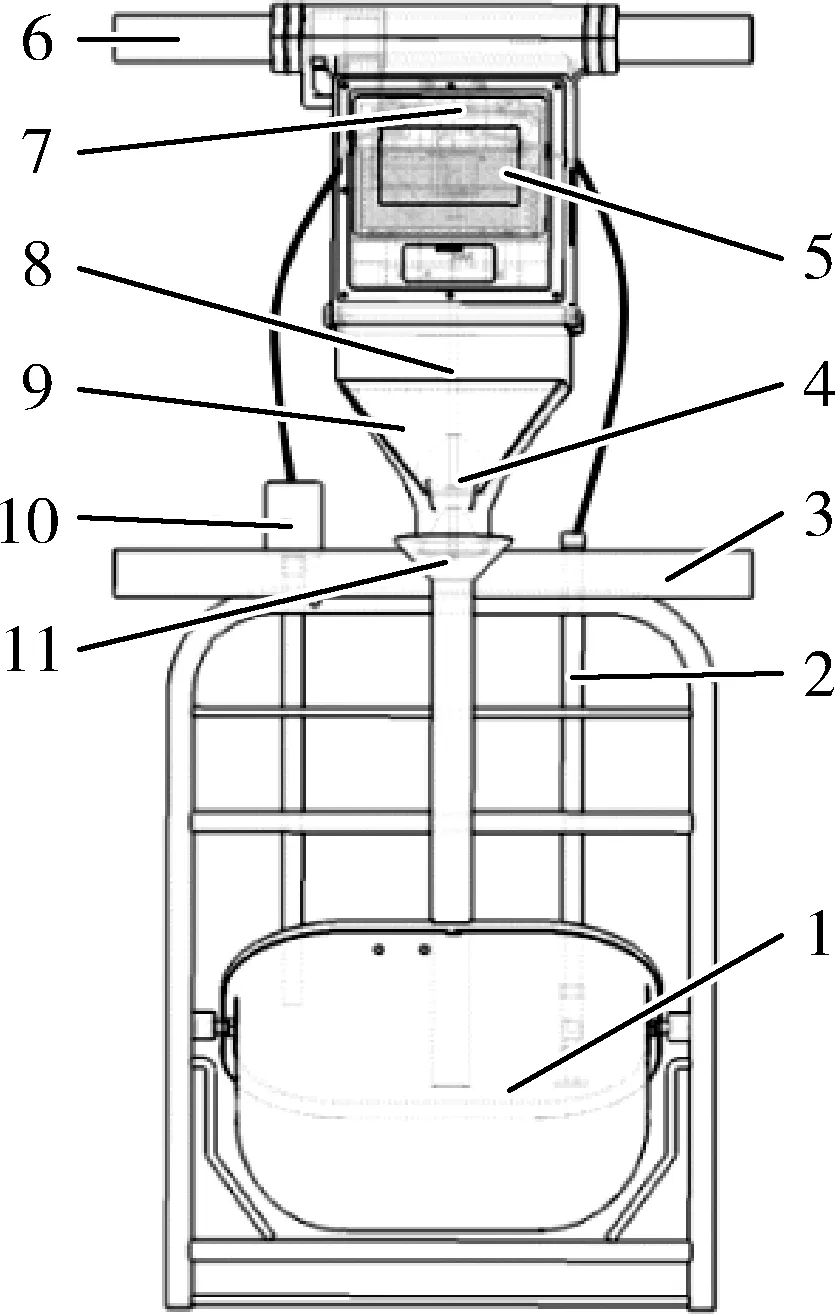

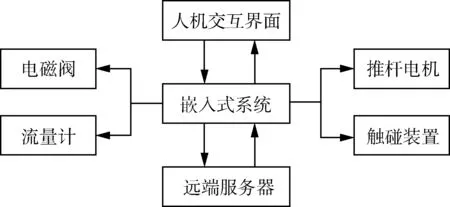

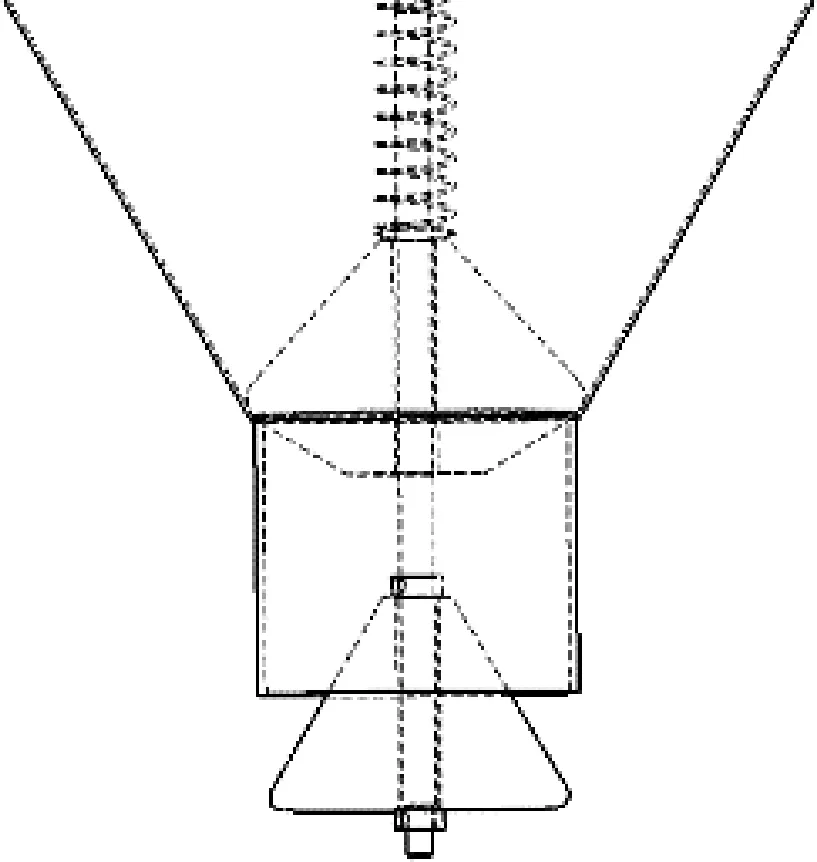

妊娠母猪智能饲喂器主要由下料机构、湿拌机构、触碰传感器、控制系统等组成,如图1所示,实现定时定量、分段多餐、饮水监测、料量修正等功能。

饲喂器开启后与时钟模块、串口屏、远端服务器建立连接,自动初始化完成后,可在人机交互界面设置饲喂参数并将命令发送给嵌入式系统。当系统进入设定采食时间,推杆电机运转下一定量的料,激发母猪食欲,当母猪采食完后,会触发触碰装置,内部传感器产生信号经系统识别判断后继续下料,在采食时间段内触发有效直至计划料量下完为止,与此同时电磁阀控制水的通断,流量计统计水的使用量。若下料异常,如推杆电机出现故障等则会触发警报。数据采集电路将母猪采食量和饮水量数据传输到嵌入式系统,系统再将数据通过无线网络上传至远端服务器,也可通过远端服务器统一下发命令给每个饲喂器来执行命令,具体如图2所示。

图1 妊娠母猪智能饲喂器安装示意图Fig. 1 Installation diagram of intelligent feeder for pregnant sows1.食槽 2.触碰传感器 3.水管 4.下料机构 5.控制盒 6.料线管 7.推杆电机 8.推杆轴 9.储料仓 10.湿拌机构 11.导料管

图2 饲喂器工作原理简图Fig. 2 Schematic diagram of the working principle of the feeder

2 饲喂器关键部件设计

2.1 下料机构

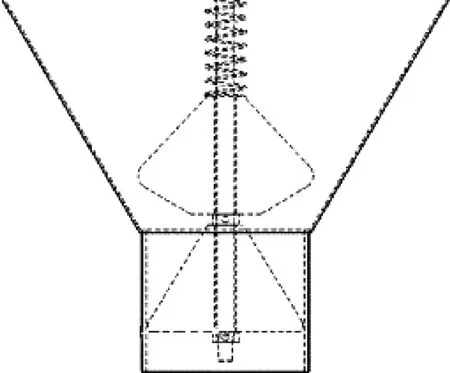

下料机构主要由推杆电机、推杆轴、双堵料球、储料仓等组成。工作原理如图3所示,该装置通过推杆电机带动上下堵料球运动,双堵料球与储料仓出料口形成一个定量仓(有效容积为170 mL),保证了每次下料量的均匀性。推杆电机推程运动推动推杆轴,上堵料球挤压出料口内壁,封住储料仓,下堵料球脱离出料口完成一次下料动作;推杆电机回程运动拉回推杆轴,下堵料球收回封住出料口,上堵料球抬升离开出料口内壁,饲料在重力作用下流入定量仓,即完成一次加料动作。采用常州路易推杆电机[13],其关键参数为电压DC24 V、推力150 N、行程50 mm、速度10 mm/s,运行过程平稳,6 s即能完成一次进料和出料动作,可精准控制下料量。而且只需控制推杆上下运动次数,从而控制母猪每日采食量。

(a) 进料状态 (b) 出料状态图3 下料机构Fig. 3 Feeding mechanism

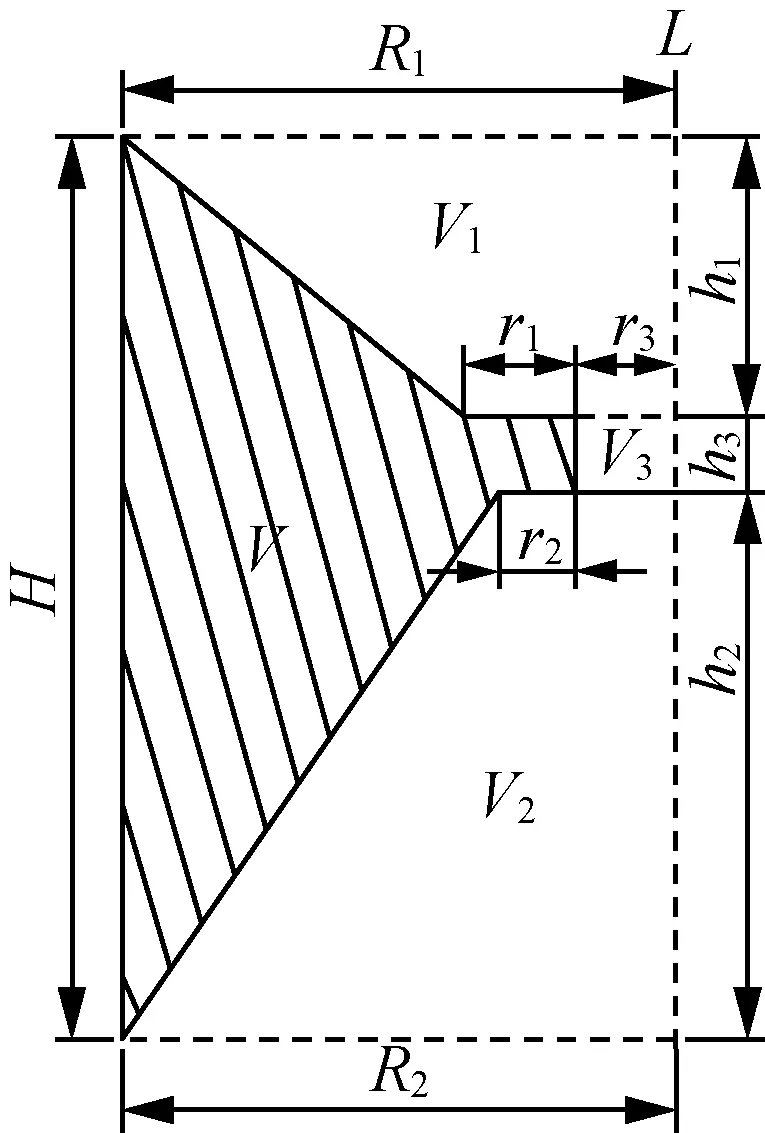

定量仓的容积可近似看作图4阴影部分绕中心轴旋转而成,容积计算公式如下

(1)

(2)

(3)

R1=R2

(4)

(5)

式中:V——阴影部分绕轴L旋转一周的体积;

V1——“倒梯形”部分绕轴L旋转一周的体积;

V2——“正梯形”部分绕轴L旋转一周的体积;

R1——上堵料球最大半径,mm;

R2——下堵料球最大半径,mm;

H——上堵料球最大半径到下堵料球最大半径的高度,mm;

h1——上堵料球最大半径到球底部的高度,mm;

h2——下堵料球最大半径到球顶部的高度,mm;

h3——止推环的高度,mm;

r1——上堵料球底部边缘到止推环边缘的最大距离,mm;

r2——下堵料球顶部边缘到止推环边缘的最大距离,mm;

r3——止推环的半径,mm。

所以阴影部分绕轴旋转形成的体积可由以H为长度,R1或R2为宽的矩形绕轴旋转形成的圆柱体积减去两个梯形和一个矩形绕轴旋转形成的体积,即V=πR2H-V1-V2-V3,由此落料器一次下料量

Q=V×ρ

(6)

式中:Q——落料器单次下料量,g;

ρ——饲料密度,kg/m3。

图4 落料器容积截面图Fig. 4 Volumetric section view of blanking device

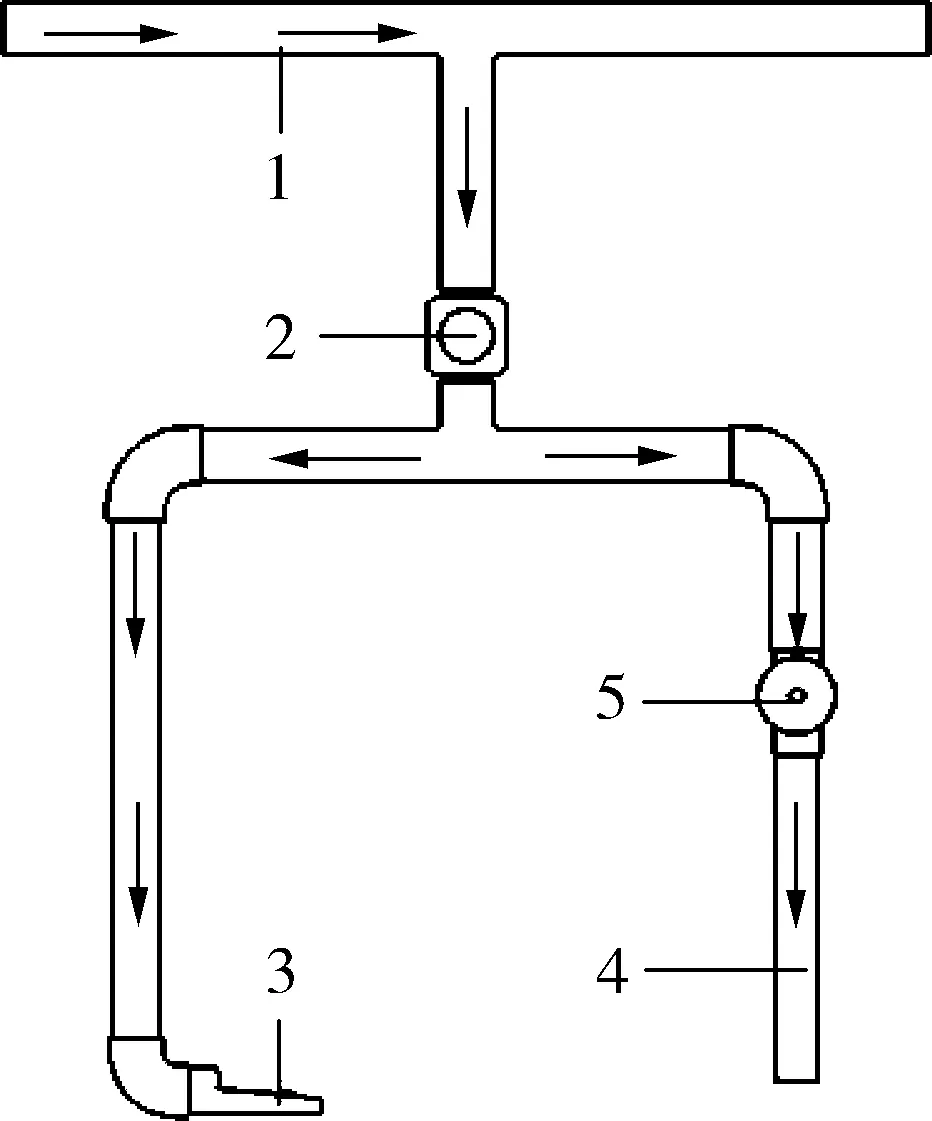

2.2 湿拌机构

湿拌机构由流量计[14](型号OF05ZAT,5 V)、电磁阀[15](型号2W160-15,DC24 V)、水管等组成,设置好料水比,下一次料同时按比例下水,与饲料混合形成湿拌料,增加饲料适口性,有利于母猪采食后消化。湿拌机构在现场安装时,水路从主路分有两条支路,流量计接于水路主路,可统计单头母猪单日饮水量,电磁阀接于水路支路,控制流入食槽中水的通断,另一支路则供母猪日常饮水,如图5所示。母猪饮水量的监测对猪场生产具有很大的意义,饮水消耗可以作为母猪健康状况的参考[16-17],而且可统计整个猪舍水的消耗情况。

图5 湿拌机构示意图Fig. 5 Site installation diagram of intelligent feeder for pregnant sows1.主水管 2.流量计 3.水嘴 4.下水管 5.电磁阀

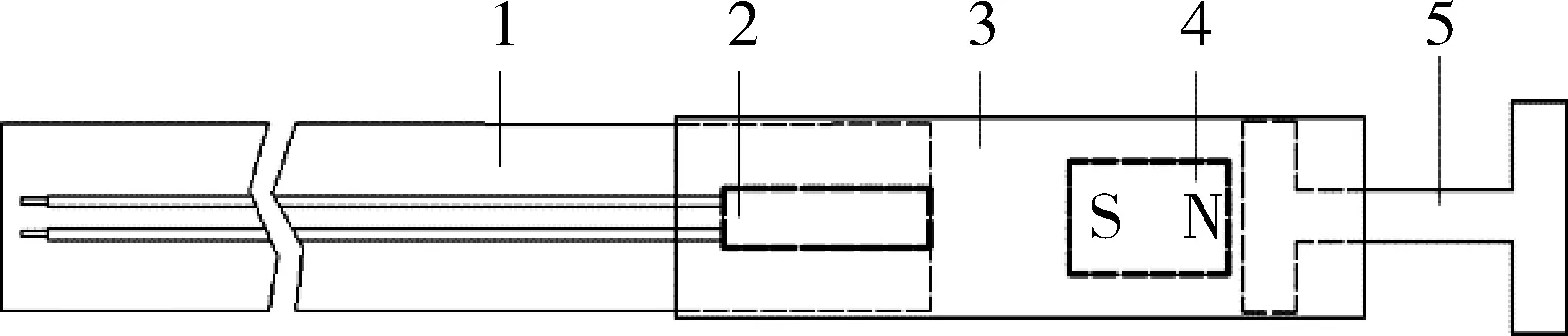

2.3 触碰传感器

触碰传感器结构简易,内部有磁铁和干簧管[18-19],磁铁靠近干簧管产生磁感信号,传输到控制系统进行判断是否下料。如图6所示,采用不锈钢材料制作,具有强度高、耐腐蚀等特性,适用于猪场恶劣环境,用于触发下料,并能检测猪只是否正常采食。采食时间段内,猪只触发即下料直至当餐下完为止;非采食时间段,触碰无效。

图6 触碰传感器示意图Fig. 6 Physical map of the touch mechanism1.不锈钢管 2.干簧管 3.钢套 4.磁铁 5.顶杆

3 控制系统设计

3.1 系统控制原理

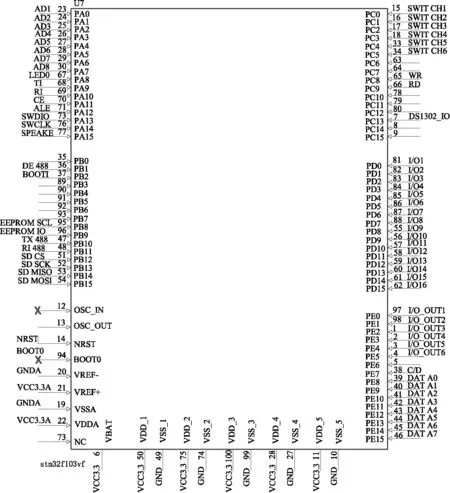

采用STM32嵌入式技术[20-21]设计妊娠母猪智能饲喂器主控器,主控芯片如图7所示,其主要接口设计包括串口显示屏、A/D采集和控制输出电路、RS-232串口通信、CAN总线通信等,其中A/D采集电路主要是采集母猪采食饮水量;控制输出电路实现下料动作;使用RS-232技术与下位机进行通讯,CAN总线技术实现与上位机通讯[22],实现信息采集与上传。

图7 STM32主控芯片原理图Fig. 7 Physical picture of STM32 main control board

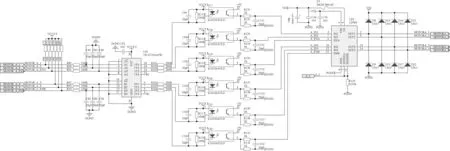

3.2 系统电机控制电路图

本系统选用的推杆电机为直流电机,控制直流电机的IO口驱动能力必须使用较大的驱动电流,如图8所示,于是采用L298N,74LVC244APW,74LVC244APW来提高IO口的带负载能力,并且使用光电耦合器作为两个芯片的中结点。将3.3 V的信号源转换成5 V的信号源,L298N,74LVC244APW,74LVC244APW主要是实现数据的异步通信,而L298N主要是加强IO口的驱动能力,使其可以达到控制电机的功率,电机信号输出作为电路的输入端,加上一个3.3 V的上拉信号,增加了驱动能力,并且保证输入信号可以稳定再3.3 V,再加上一个100 Ω和20PF的RC电路,用来进行滤波作用,减少外界对电路进行干扰,74LVC244APW的输出端是一个光电耦合器,当输入端的电流大于10 mA 的时候将会触发耦合器,使得耦合器的输出端导通,将5 V信号作用输入,经过滤波进入到L298N电机驱动芯片,输出的信号将用来直接控制电机。

图8 推杆电机控制电路原理图Fig. 8 Schematic diagram of the control circuit of the push rod motor

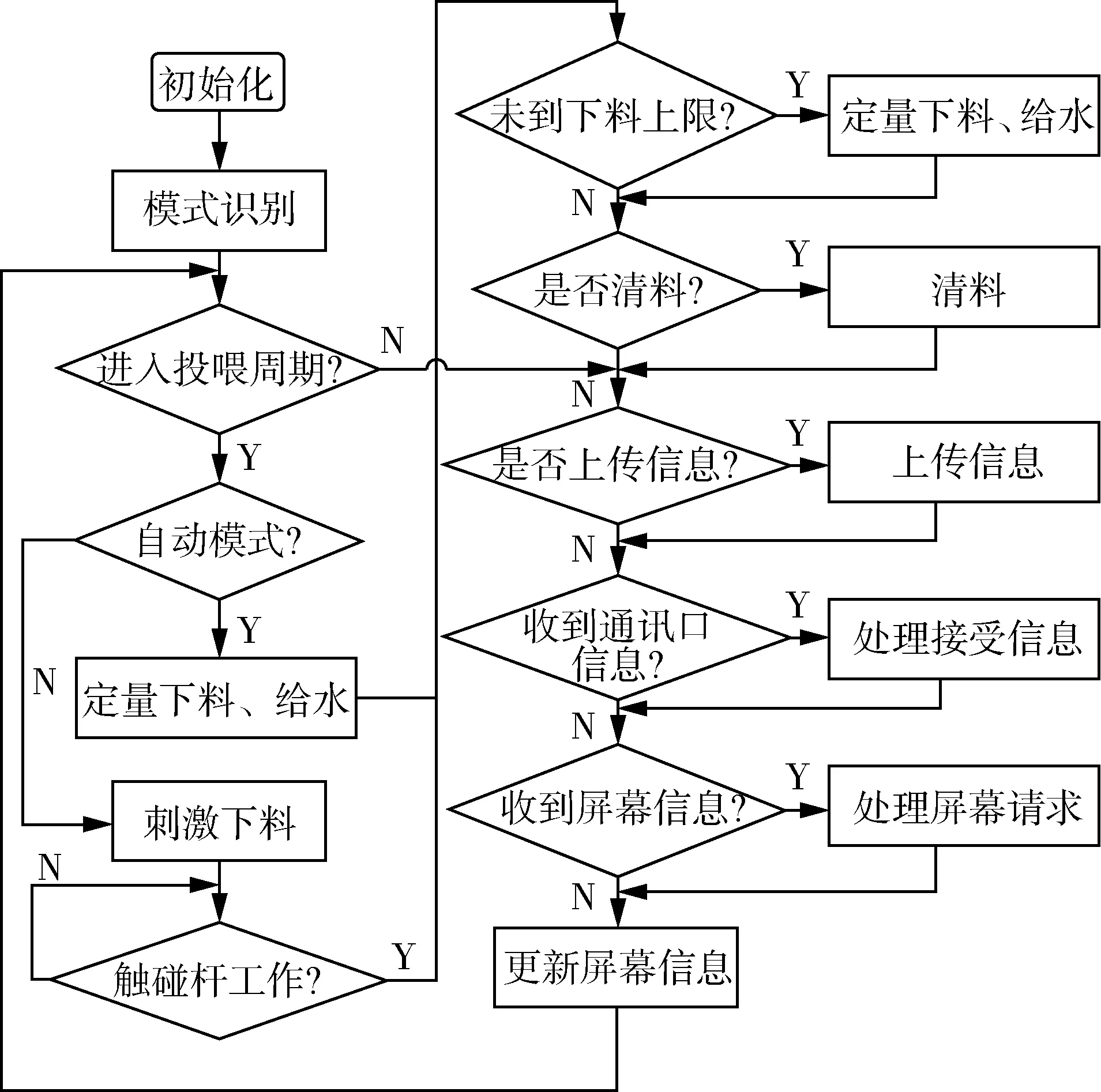

3.3 系统控制逻辑

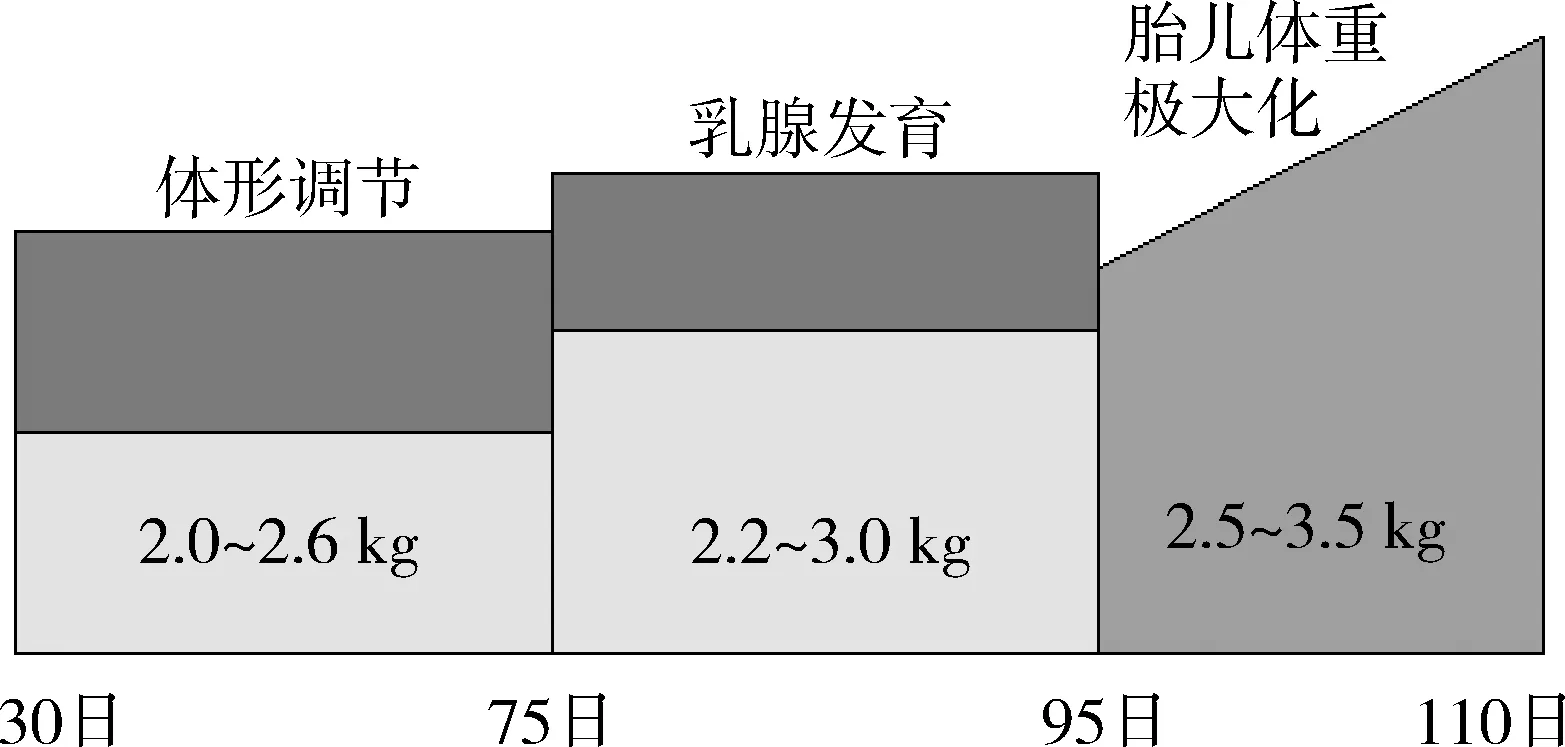

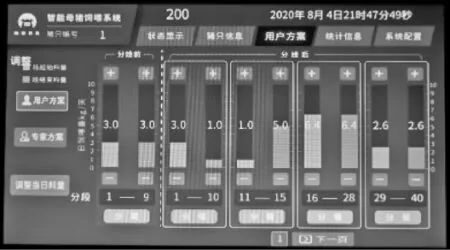

系统内设双模式(用户模式和专家模式),初始化默认为专家模式,即按照配种后30~110 d妊娠母猪饲喂曲线[23]执行下料,如图9所示。系统控制逻辑如图10所示。

图9 妊娠母猪饲喂曲线Fig. 9 Feeding curve of pregnant sows

图10 系统控制逻辑Fig. 10 System control logic

进入投喂周期,若选择自动模式,则定时定量下料直至下完当餐料量;若选择刺激下料,进入采食时间,首先刺激下一定量的料,激发母猪食欲,触碰传感器被触发后,接着下料直至当餐料量下完,一旦超过采食时间,触碰传感器触发无效。

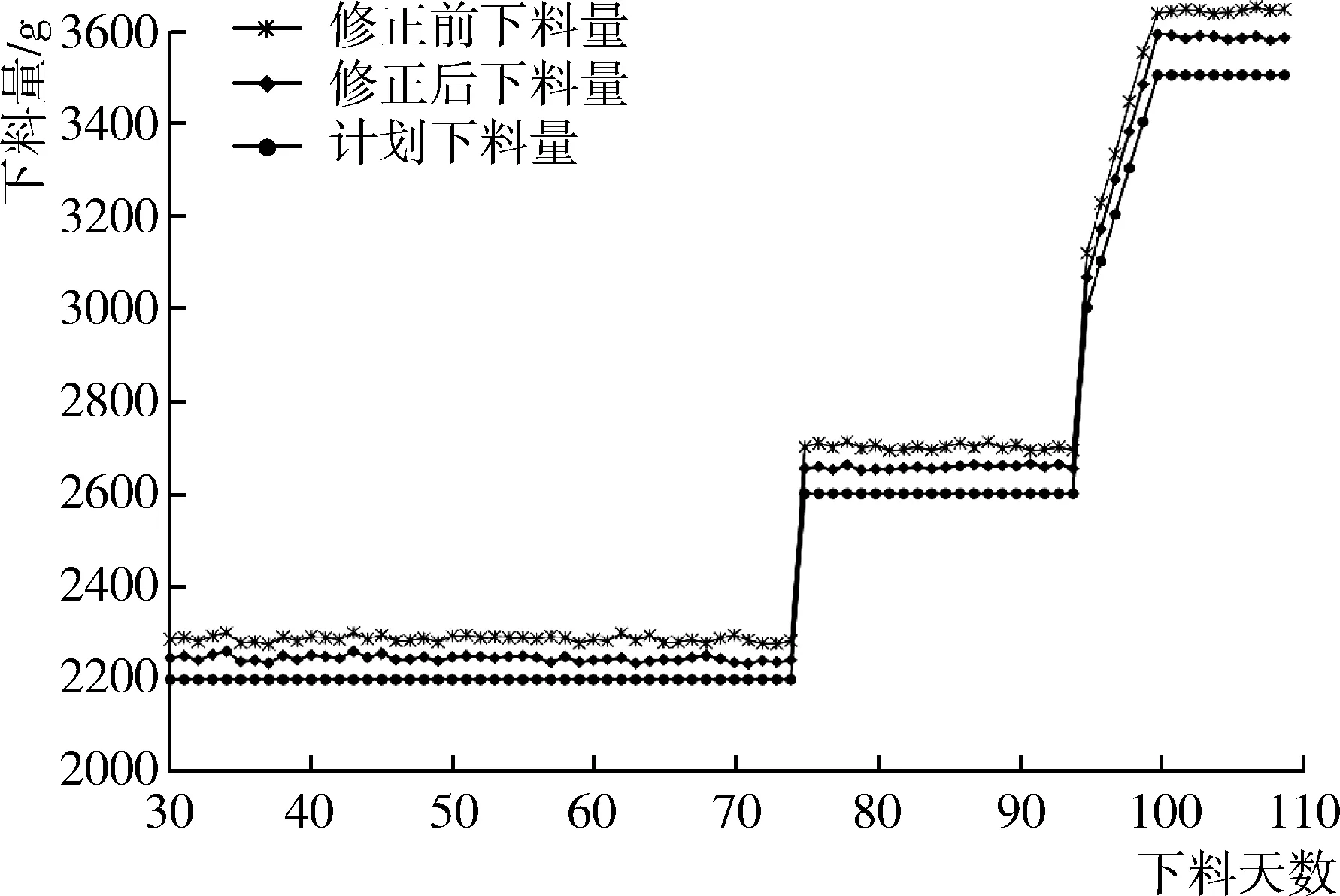

3.4 人机交互界面设计

人机交互界面[24]中显示母猪重要信息,如编号、栏龄、体型、分娩日期预测等,动态显示下料和下水量,实时更新相关数据。可根据不同养殖模式,设置分段多餐次数,符合目前“少食多餐”[25]的养殖方式,开展母猪精细饲喂。可设置系统时间、料水比、分餐百分比等参数。其中一个重要参数,料量修正,不同猪场甚至不同时期的猪只采食饲料密度也可能不同,针对这种差异设置这种功能,保证单次下料量的统一。在界面中即可查询某段时间母猪采食量和饮水量信息,也能查询详细至每餐的量。部分交互界面如图11所示。

(a) 状态显示界面

(b) 饲喂方案界面图11 饲喂器人机交互界面Fig. 11 Human-computer interaction interface of the feeder

4 饲喂器性能试验

4.1 试验材料与方法

试验饲料为怀孕母猪饲料(容重为0.59 t/m3,形状Φ2.6×12 mm,记为1#),怀孕母猪饲料(容重为0.69 t/m3,形状Φ4.4×13 mm,记为2#);测试工具包括电子秤(精度0.5 g,量程0~15 kg),500 mL烧杯。

为测试饲喂器下料精度和下料稳定性,设定饲喂曲线与实际下料曲线吻合度,使用修正功能前后下料精度和稳定性变化情况,在云南保山市某猪场安装和使用所设计的妊娠母猪智能饲喂器。

1) 下料量测试。在人机交互界面设定分段区间,对应妊娠母猪饲喂曲线,分为30~70 d、71~95 d、96~110 d三段,每段日下料量分别为2.2 kg、2.6 kg、3~3.5 kg,第三段胎儿体重极大化日下料量需逐步增加至3.5 kg后保持不变。用容器盛装每日下料量,放于电子秤称量重量记录数据,计算平均相对误差和变异系数来测试饲喂器下料精度和下料稳定性。

下料精度:表示饲喂器计划下料量与实际下料量之间的差异,需通过计算相对误差来对比,相对误差越小则说明精度越高,计算公式如式(7)所示[26]。

(7)

式中:δ——相对误差,%;

M——为通过测量得到的实际下料量,g;

M0——理论投料量,g。

下料稳定性:表示每次下料稳定程度,通过计算变异系数对比,变异系数越小则较高,说明下料稳定性越好。

(8)

式中:CV——变异系数,%;

S——样本标准差;

X——样本均值。

2) 料量修正测试。本文中饲喂器所设计的定量仓体积一定,是用1#饲料进行容积标定。若使用其他饲料,只需在实际日下料量基础上乘以修正系数。

(9)

式中:ρ1——1#饲料容重,t/m3;

ρ2——其他饲料容重,t/m3。

同样的2#饲料容重已知,在系统中输入修正系数ξ,进行妊娠母猪30~110 d每日下料量测试,统计每日修正前后实际下料量。

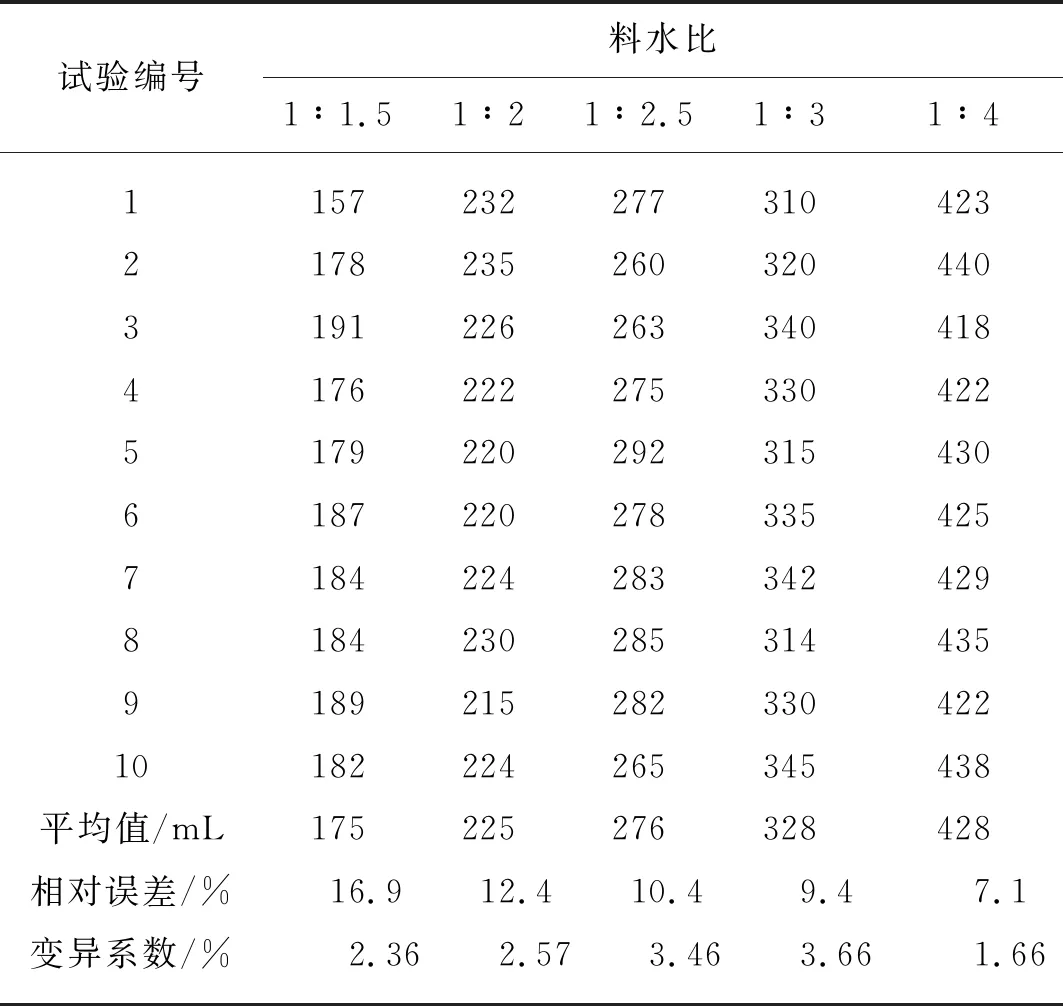

3) 下水量测试。下水测试方法与过程基本同下料量测试。区别在于该测试需要按照料水比,分为1∶1.5、1∶2、1∶2.5、1∶3、1∶4五组进行,每组料水比测试10次并记录数据。经现场多处水压测试发现,管中水压基本处于0.140 MPa左右,则选择该水压下进行此项测试。

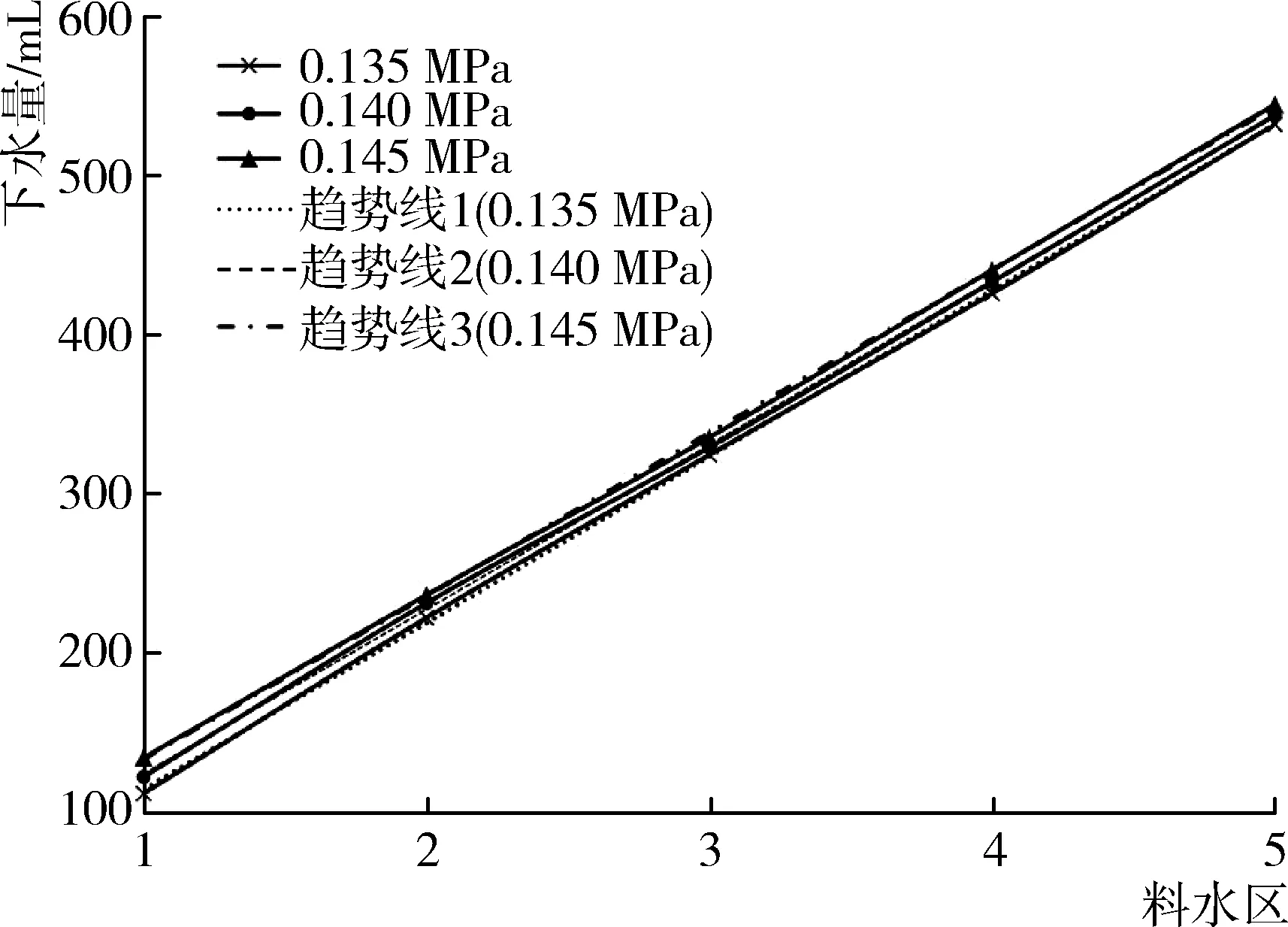

4) 不同水压流量测试。在相同时间(单次下料时间)、料水比情况下,水压不同下水量也会出现较大差异[27],此差异会影响母猪饮水量监测。为找出其规律,进行水压与下水量试验,压力表量程为0~0.4 MPa,测试水压分别为0.135 MPa、0.140 MPa、0.145 MPa,料水比分别为1∶1、1∶2、1∶3、1∶4、1∶5五组,每组料水比下水10次并取平均值。

4.2 试验结果与分析

4.2.1 下料精度与稳定性

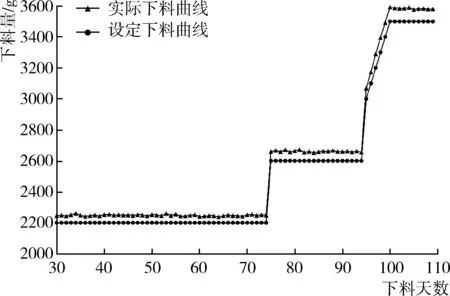

按照饲喂曲线采集三个时间段下料量,结果如图12所示。从图12中可直接观察出曲线波动幅度较小,初步表明稳定性较好,再利用评价标准计算公式(7)和公式(8)进行计算,得出实际下料曲线平均相对误差为2.42%,变异系数均值为0.17%,结果表明,在本试验范围内,实际下料量平均相对误差小于3%,变异系数较小,下料精度较高,稳定性较好。

图12 实际下料量分布图Fig. 12 Actual feed distribution map

4.2.2 料量修正对比

同样按照饲喂曲线采集三个时间段修正前后的下料量,结果如图13所示。

图13 修正前后下料量分布图Fig. 13 Distribution of blanking volume before and after correction

从图13可以看出修正前下料量曲线高于修正后曲线,说明修正前下料量误差偏大,但波动幅度不大,推出下料稳定性较好,通过式(7)和式(8)计算平均相对误差和变异系数,在本试验范围内,得出修正前下料曲线平均相对误差为3.98%,变异系数均值为0.21%,修正后下料曲线平均相对误差为2.30%,变异系数均值为0.19%,有效降低下料平均误差1.68%,在保证母猪采食量前提下,可大量节省饲料。

4.2.3 下水精度与稳定性

不同料水比下水结果如表1所示,从表1可以看出下水相对误差随着料水比的减小而减小,当料水比为1∶1.5 时相对误差接近1∶3的两倍,同样1∶2也接近1∶4 的两倍,由此可知不同料水比下水相对误差存在倍数关系,为以下水压流量监测控制数学模型提供一定的理论参考。总体上相对误差都小于17%,变异系数都小于4%,下水相对误差可作为猪场对电磁阀、流量计的选型参考,下水稳定性较好。

表1 不同料水比下水试验数据(0.140 MPa)Tab. 1 Test data of mixing water with different

4.2.4 水压流量监测控制数学模型

不同水压下水流量测试结果如图14所示,从图14中可看出,不同水压下料水比与下水量都存在线性关系,水压为0.135 MPa时,建立数学模型y1=104.4x+9.46(y为下水量,x为料水比);水压为0.140 MPa时,y2=103.24x+20.38;水压为0.145 MPa时,y3=102.44x+30.32,为有效提高监测母猪饮水量的准确性提供理论依据。

图14 不同水压下水量趋势图Fig. 14 Trend chart of water volume under different water pressures

5 结论

为实现妊娠母猪精准饲喂,增加饲料适口性,提高饲料利用率,本文设计了妊娠母猪智能饲喂器,主要结论如下。

1) 设计了一款集分段多餐精准饲喂、采食信息采集、饮水量监测、信息存储上传等功能于一体的妊娠母猪智能饲喂器,该饲喂器包含下料机构、湿拌机构、触碰传感器、控制系统等,可通过人机交互界面设定饲喂参数,实现智能饲喂,提高管理效率。

2) 采用两种不同饲料分别进行湿拌料精度和稳定性及修正功能试验,结果表明:按照妊娠母猪饲喂曲线下料,料水比为1∶1.5、1∶2、1∶2.5、1∶3、1∶4时,下料平均相对误差都小于2.5%,变异系数均值都小于0.20%,下水相对误差为都小于17%,变异系数都小于4%,不同料水比下水相对误差存在倍数关系;实际下料量曲线与专家饲喂曲线较吻合,湿拌料精度较高,稳定性较好;料量修正系数ξ,可有效降低下料平均误差1.68%,在保证母猪饲喂量的情况下,可节省大量饲料。

3) 针对不同水压情况下水量差异,建立水压流量监测控制数学模型,水压为0.135 MPa时,数学模型为y1=104.4x+9.46(y为下水量,x为料水比);水压为0.140 MPa时,y2=103.24x+20.38;水压为0.145 MPa 时,y3=102.44x+30.32。