清扫—气吸式红枣捡拾机液压系统设计与试验*

袁盼盼,李赛飞,韩长杰,张静,徐阳

(新疆农业大学机电工程学院,乌鲁木齐市,830052)

通讯作者:韩长杰,男,1980年生,河南遂平人,博士,教授;研究方向为智能农业装备。E-mail: hcj_627@163.com

0 引言

红枣耐盐碱,耐干旱,可防风固沙,改善恶劣的自然环境,具有良好的生态价值和经济价值[1-3]。2017年新疆红枣种植面积已达到476 khm2,年产量超过347万t[4],其效益突出,惠民成效显著,近几年红枣产业发展迅速[5-6],随着红枣种植面积的扩大,但落地红枣捡拾环节仍旧是依靠传统人工作业,劳动强度大,捡拾效率低,成本高[7-8],因此,落地枣捡拾亟需实现机械化作业。

国外红枣种植面积较少,研究集中在树上红枣的收获[9]。国内红枣收获研究多集中在小型气力式捡拾机械为主,张学军等、张凤奎等[10-11]采用负压原理对落地红枣进行捡拾输送,需人工移动吸拾管,劳动强度较大;鲁兵等利用“V”型清扫装置和仿形铲将落地红枣聚拢并铲起,再利用吸拾装置将红枣吸入枣箱,但在枣园中的适应性稍差;潘俊兵等研究的气吹式红枣捡拾装置,基于气吹原理将落地红枣吹入输送装置中,但需将地面红枣进行清扫聚拢后作业。

为解决小型气力式落地枣捡拾作业前需将落地枣聚拢、人工辅助移动吸拾管、劳动强度大,且效率低等问题,研制了一种清扫—气吸式红枣捡拾收获机。为简化机械动力传递,及满足捡拾机的集果、卸料、自走等功能需求,设计的清扫—气吸式捡拾机采用液压传动,液压传动可平稳、较易的实现无级变速[12]。本文对清扫—气吸式捡拾机液压系统进行了设计,对关键液压元件进行选型计算,并进行了田间试验,研究成果以期为捡拾机的进一步优化和液压技术在果园机械的应用提供一定参考。

1 整体结构与工作原理

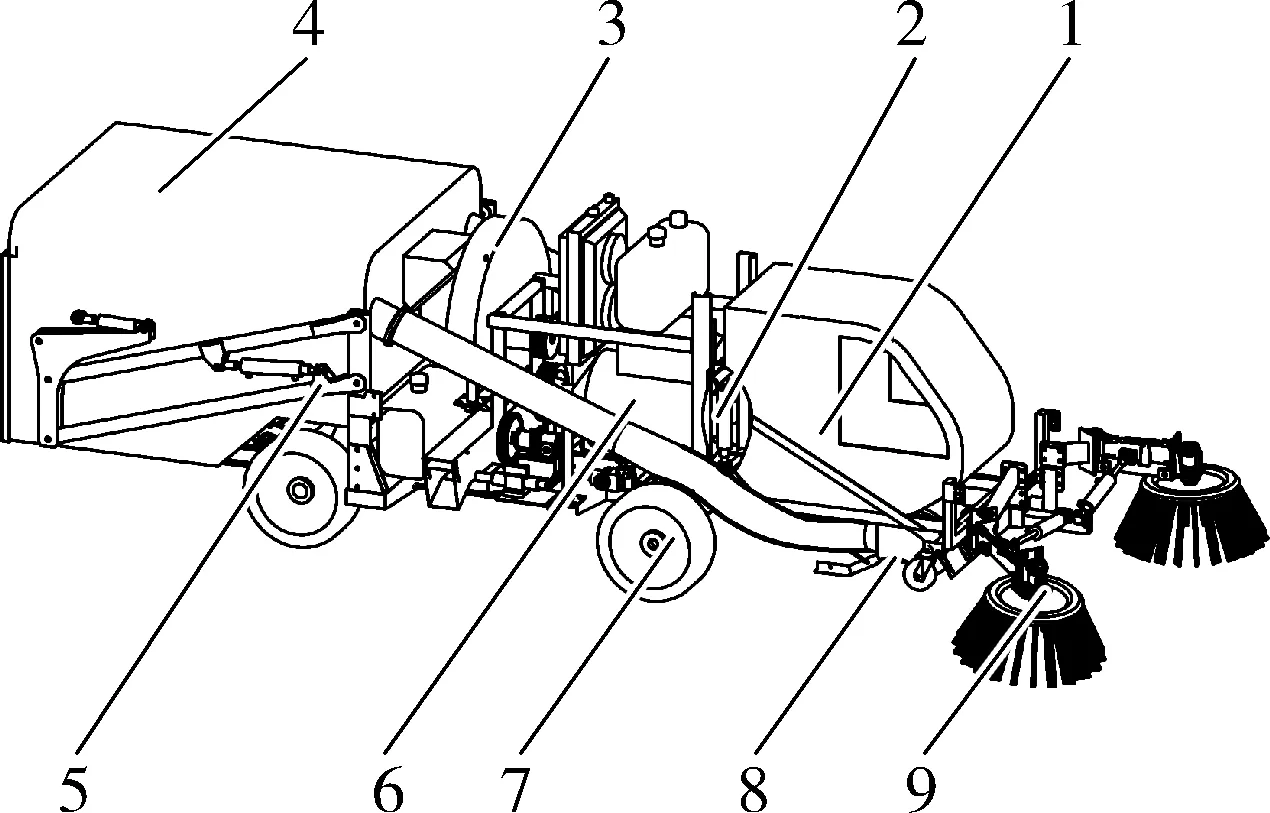

清扫—气吸式红枣捡拾机主要由集果装置、吸拾系统、驾驶室升降装置、自走底盘、卸料装置、液压传动系统组成,如图1所示。

捡拾机集果装置位于机器前方,吸拾装置位于驾驶室下方,料箱位于机器后部。作业时,首先通过门式提升机构调节集果装置的离地高度,由集果装置的两个对旋清扫头对落地红枣进行清扫聚拢;随后,吸拾系统通过气吸头利用负压吸拾原理对聚拢成条后的落地红枣进行捡拾;捡拾的红枣储存于料箱;捡拾作业完成后,由卸料装置完成红枣的自动卸料作业。根据红枣捡拾要求,可由一人位于驾驶室内,进行独立操作完成整个“清扫—捡拾—卸料”作业过程。

图1 样机结构图Fig. 1 Prototype structure drawing1.驾驶室 2.门式提升机构 3.离心风机 4.料箱 5.集果装置 6.吸拾装置 7.自走底盘 8.发动机 9.卸料装置

2 液压传动方案设计

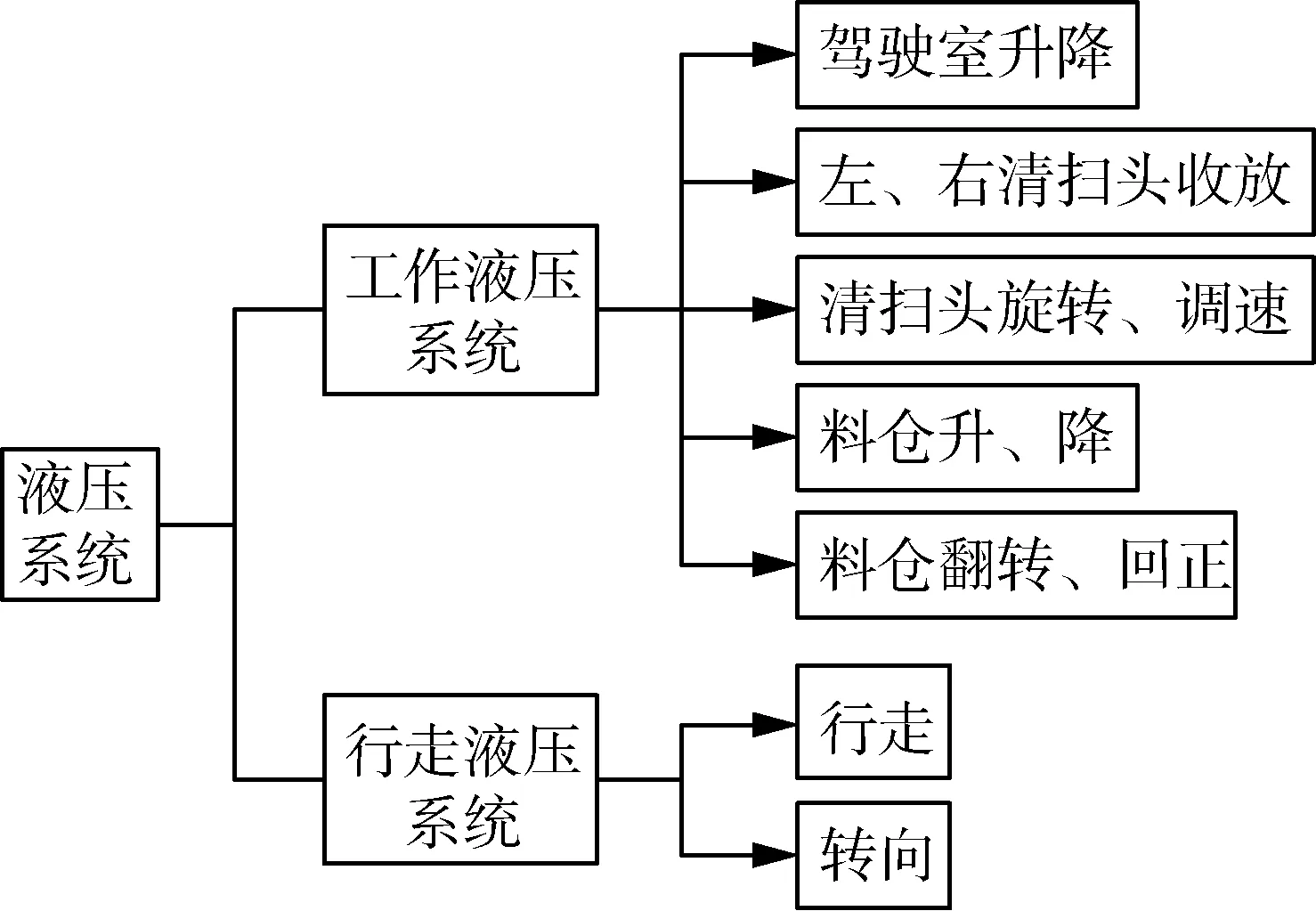

液压传动系统主要包括工作系统和行走系统两个部分,各液压系统需要完成工作如图2所示。

图2 液压系统功能图Fig. 2 Function diagram of hydraulic system

2.1 工作液压系统设计

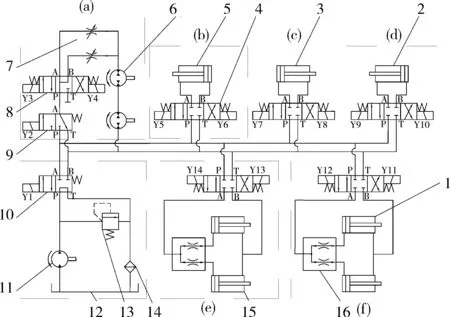

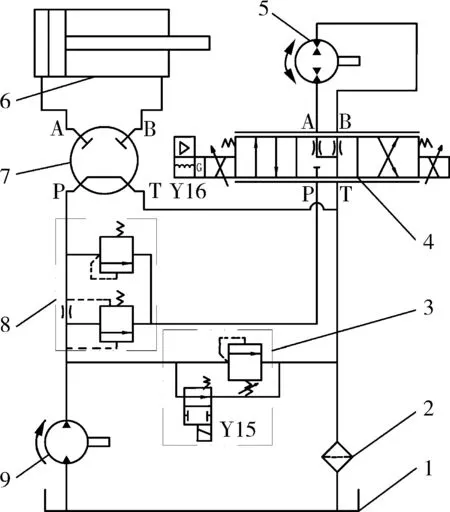

根据红枣捡拾机功能对工作液压系统进行设计,液压原理图如图3所示。

图3 工作液压系统原理图Fig. 3 Schematic diagram of working hydraulic system1.集果箱举升油缸 2.驾驶室升降油缸 3.右清扫头调节油缸 4.三位四通O型电磁换向阀 5.左清扫头调节油缸 6.清扫盘液压马达 7.节流阀 8.三位四通P型电磁换向阀 9.两位三通电磁换向阀 10.两位四通电磁换向阀 11.定量泵 12.油箱 13.溢流阀 14.过滤器 15.集果箱翻转油缸 16.分流集流阀

该液压系统中液压泵动力由柴油发动机通过取力器进行提供,执行元件为液压马达和液压缸,控制元件主要为电磁换向阀、流量阀,辅助元件为溢流阀。

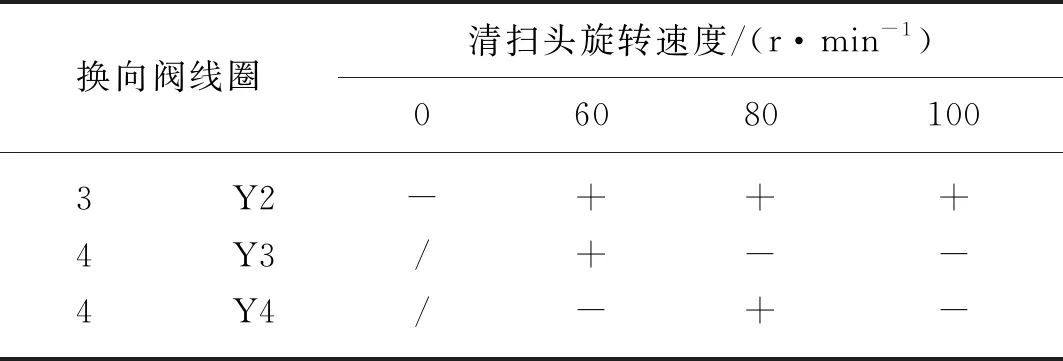

工作液压系统共分六个子部分,a主要实现清扫头旋转及转速调节,应对不同枣园落地红枣分布差异性和适应不同作业速度,保证集果效果。该部通过两位三通电磁阀控制清扫头启动和停止,当其断电时,液压马达P、T口连通,清扫头可以在外力作用下旋转,防止外力对清扫头造成机械破坏,影响使用;为达到清扫头转速同步效果,选用两个同型号液压马达进行串联控制。三位四通电磁换向阀和两个调速阀共同控制清扫液压马达的供油量,实现60 r/min、80 r/min、100 r/min 的转速变换,不同转速下电磁阀得失电如表1所示。b、c控制左、右清扫头的收放调节,实现整机清扫幅宽调节。d通过门式提升机构完成驾驶室升降调节,带动安装在驾驶室底架上的清扫装置和吸拾头作上下移动,保证作业时,两者与地面良好接触,转场时与地面保持一定距离。

表1 电磁阀线圈得失电表Tab. 1 Solenoid valve coil gain and loss meter

作业过程中,通过负压捡拾的红枣临时储存于料箱中。捡拾作业完成后,依靠卸料装置将料仓举升、翻转一定角度,红枣受重力作用完成卸料。卸料装置主要由两组平行四杆机构组成,对称布置于料箱的两侧,每组平行四杆举升机构,各包含一个举升油缸和一个翻转油缸,e、f分别实现卸料过程中料箱的举升和翻转动作。为避免料箱受力不均、造成捡拾整机重心不稳,举升油缸、翻转油缸采用纠偏能力强、同步精度高的分流集流阀实现速度同步控制要求。

2.2 行走液压系统设计

样机自走底盘采用前轮转向、后轮驱动的四轮行走方式。液压原理图如图4所示。

该液压系统主要由定量泵、单路稳定分流阀、电磁溢流阀、电磁比例换向阀、液压转向器、转向油缸、液压马达组成。

底盘两个前轮联动,由单缸控制方向偏转,后轮由定量马达为JHFT4.0-2400型后桥输入动力。发动机通过V型带将动力传递给定量泵,产生高压油。当机器无行走、转向需求时,系统中的电磁溢流阀断电常开,油液直接回油箱,系统卸荷;当机器转向、行走时,电磁溢流阀得电起溢流安全作用,系统有压力,高压油经过单路稳定分流阀分流,一部分供给转向器、一部分供向行走马达。供向液压马达的油液经比例换向阀调节,定量流入液压马达,实现无级变速功能,满足不同状态的前进、后退速度需求。供向液压转向器的油液经转向器调节,流入转向油缸,完成转向功能。

图4 行走液压原理图Fig. 4 Traveling hydraulic schematic diagram1.油箱 2.过滤器 3.电磁溢流阀 4.电磁比例换向阀 5.定量液压马达 6.转向油缸 7.液压转向器 8.单路稳定分流阀 9.定量液压泵

3 关键部件选型设计

3.1 工作系统关键部件选型

集果装置通过两个液压马达转动完成集果作业,需要根据清扫头的扭矩、转速需求对马达进行选型计算。

田间工况复杂,清扫马达载荷按清扫头完全触地进行计算,由经验公式[13]可得清扫头的载荷。

(1)

式中:d——刷毛直径,mm;

E——刷毛的弹性模量,Pa;

l——刷毛的自由长度,mm;

h——刷毛的变形量,mm;

B——单个清扫头的清扫宽度,mm;

v——机具作业速度,m/s;

n1——清扫头转速,r/min。

根据红枣物理特性及捡拾要求,确定刷毛直径为3 mm,长度为30 mm,刷毛材质为聚丙烯,其弹性模型为1.4×1011Pa,变形量为3 mm。根据前期研究[14],单个清扫头的清扫宽度为700 mm,当清扫转速达到100 r/min,作业速度达到3 km/h,计算可得液压马达载荷N=643 N。

液压马达的输出功率由式(2)计算可得。

(2)

式中:k——功率储备因数;

u1——盘刷刷束和土壤的摩擦系数;

ηt——联轴器机械传递效率。

功率储备因数一般取1.1,盘刷刷束和土壤的摩擦系数取0.5,机械传递效率取0.95,代入数据可得P1=1.65 kW。

将上述计算得到的输出功率P1=1.65 kW和清扫盘设计的最大转速n1=100 r/min代入式(3),可得马达输出扭矩

(3)

为满足上述扭矩和转速参数,因此,选取BMP-100型液压马达,其转速范围9~615 r/min;排量98.2 mL/r;连续输出扭矩191 N·m。

作业时,清扫马达需要液压泵持续提供的高压油,清扫头最大转速n1=100 r/min时,流量消耗如式(4)所示。

(4)

式中:k2——系统泄露和溢流阀保持最小溢流量系数;

Vg——液压马达排量,mL/r;

ηv——液压马达容积效率。

根据文献[15]及上述选取马达参数,一般最小溢流量系数k2取1.3,液压马达排量Vg取98.2 mL/r,ηv容积效率取0.95,代入式(4)计算可得Q1流量消耗为13.4 L/min,因此,节流阀选用MSW-005-Y型,其流量调节范围0~15 L/min,最大压力25 MPa,满足工作要求。

液压马达进出口压差由式(5)计算可得。

(5)

式中:ηt——液压马达机械效率。

液压马达机械效率一般取0.85,将P1=1.65 kW,Q1=13.4 L/min,代入式(5)计算可得进出口压差p1=8.7 MPa,因此,电磁换向阀选用DSG-01系列,最大流量为35 L/min,最大压力35 MPa,满足系统工作需求。

由于两个液压马达串联使用,工作液压系统最大工作压力可由式(6)计算。

∑p=2p1+Δp

(6)

式中: Δp——总管路压力损失,MPa。

有节流阀调速时,压力损失Δp范围0.2~0.5 MPa[16],本文取0.5 MPa,将p1=8.7 MPa代入式(6)计算可得,工作液压系统最大工作压力为17.9 MPa。

根据卸料装置的设计,举升油缸最大负载为28 kN,举升油缸以无杆腔为工作腔,油缸内径由式(7)计算可得。

(7)

式中:F——油缸负载,kN;

p——系统工作压力,MPa;

η——油缸机械效率。

在农用机械中液压系统工作压力一般选用10~18 MPa,属中压系统[17],此处系统压力取16 MPa,油缸机械效率取0.9,将F=28 kN代入式(7)计算可得油缸内径D为49.9 mm。根据设计手册,油缸内径圆整取值50 mm,选用DG-J50C-E1型液压缸。

3.2 行走系统关键部件选型

驱动马达输出轴与后桥输入轴通过花键套连接,JHFT4.0-2400型后桥总成传动比i为13.06。驱动马达转速可根据式(8)进行计算。

(8)

式中:i——后桥传动比;

R——车轮外径,mm。

车轮外径选取为650 mm,当作业速度在1~3 km/h 内变换时,驱动马达转速在118.7~320 r/min内变换。

捡拾机在田间行走速度较慢,忽略空气阻力,受最大阻力状态为在装载后在斜坡启动,液压马达输出扭矩需要满足滚动阻力、加速阻力、斜坡阻力在后桥输入轴上产生的扭矩

(9)

式中:m——整机满载质量,kg;

g——重力加速度,N/kg;

β——地面坡度角,°;

f——滚动阻力系数;

v——作业速度,km/h;

t——加速时间,s;

η2——后桥机械效率。

根据前期研究[14],整机满载质量为4 000 kg;田间坡度测量可知,捡拾机作业时的坡面坡度角最大约20°,滚动阻力系统一般取0.09[18],机具作业速度设置为3 km/h,将重力加速度9.8 N/kg代入式(9),计算可得液压马达扭矩为522 N·m。

根据上述计算获得的转速与扭矩,选取BM5-160型液压马达作为行走驱动马达,排量160 mL,容积效率取92%。

当转速达到320 r/min时,按式(4)计算,可得流量需求为72.4 L/min。由式(5)计算可得液压马达进出口压差为14.85 MPa。

电磁比例换向阀选用4WREE10W75-20/G24型,中位机能为“P”型,AB口与P口连通,能够保证液压马达在系统不供油时仍能进行旋转,防止突然制动时对液压系统产生损伤,发生爆管、漏油等现象。

比例阀开度调节由驾驶员通过位于驾驶室内的电子油门进行控制,完成行走液压马达的调速。

根据需求,液压转向器选用BZZ1-E100,额定流量7.5 L/min,单路稳定分流阀选用恒流型FLD-7.5H,公称流量7.5 L/min。

行走系统采用比例阀进行调速,管路损失取1.5 MPa[19],系统压强由式(3)可得为16.35 MPa。

行走液压系统中液压泵型号最终确定为CBT-F550型,该型号具有结构紧凑、体积小、重量轻转速高、压力大、成本低等优点,额定压强20 MPa,额定转速2 000 r/min,公称排量50 mL/r,额定流量为93 L/min能够满足捡拾作业时行走系统设计所需。

4 田间性能试验

4.1 试验条件

试验于2019年10月在新疆库尔勒三十团砂土壤枣园进行田间性能试验,种植模式为4 m×3 m(行距×株距),品种为灰枣,地势平坦,田间试验现场如图5所示。

图5 田间试验Fig. 5 Field test

4.2 试验方法

在试验田随机选取3个红枣行作为试验区,每个红枣行约100 m,试验区由稳定区、测定区、非测定区、停车区组成。测定区长度约为20 m,行头留出10 m的稳定区、行尾留出10 m停车区,在剩余80 m内取测试区。

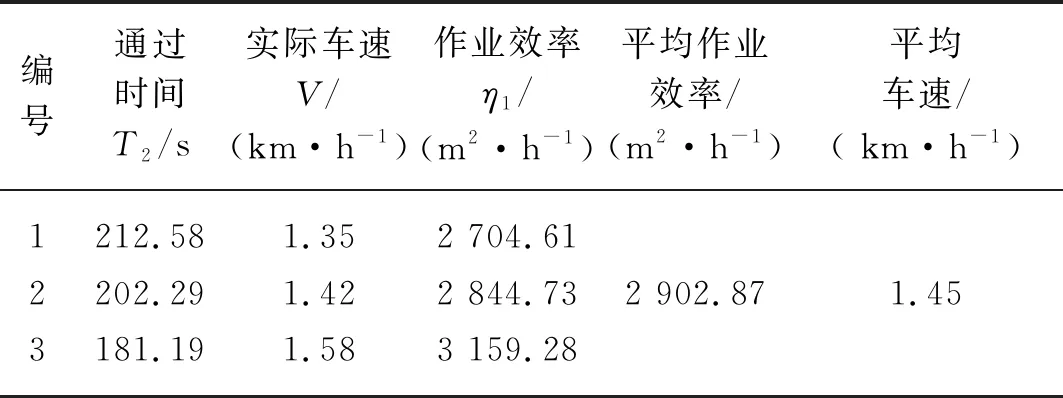

1) 作业效率。在试验区每行取1个长为80 m,宽为作业幅宽2 m的测试区,将电磁比例换向阀的开度调至50%,记录样机作业时通过3个测区的时间,通过式(10)计算机器的作业效率,取算数平均值为样机的作业效率η1。

(10)

式中:S——测区面积,m2;

T2——样机通过测区时间,s。

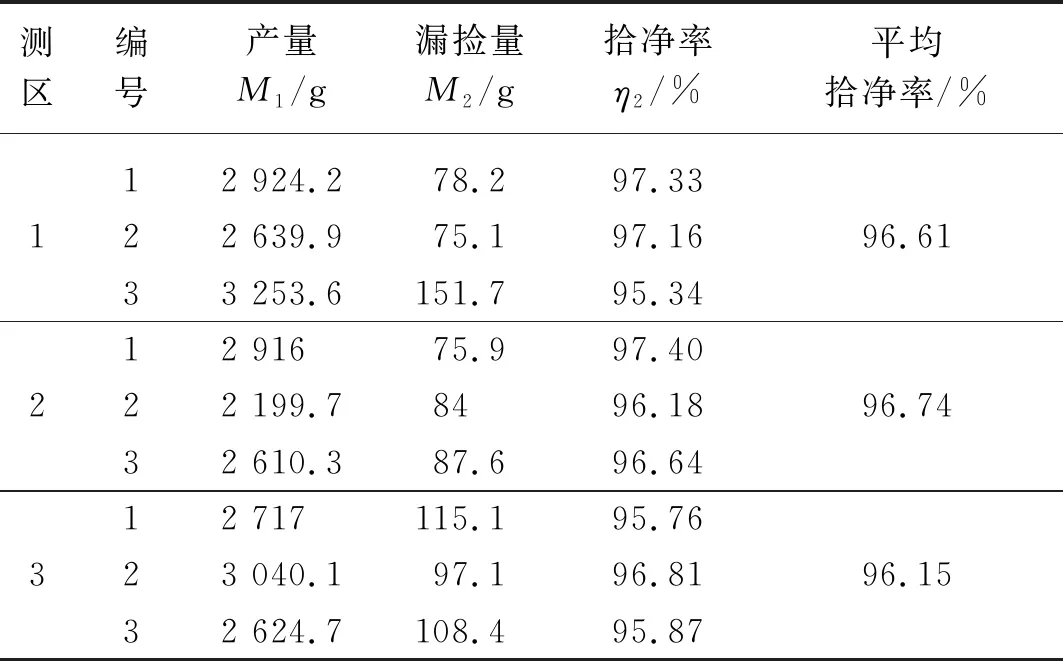

2) 拾净率。在测试作业效率时,在每个单独测区中选取3块面积为2 000 mm×2000 mm的测区,共9块。将每块测区内的红枣捡出,称量红枣的质量;记录数值后再均匀散布于测区。捡拾作业完成后再捡出测区内机器未捡拾的红枣进行称量,通过式(11)计算样机的拾净率η2。

(11)

式中:M1——测区内红枣产量,g;

M2——测区内机器未捡拾红枣质量,g。

4.3 试验结果与分析

将样机作业速度控制在1.5 km/h左右时进行作业,进行了3组试验,每组试验进行3次,取算数平均值,通过测区的时间如表2所示。

表2 作业效率测试Tab. 2 Work efficiency test

通过试验结果表明,红枣捡拾效率不低于0.29 hm2/h。

通过对测区地面内捡拾前后的红枣质量进行称量,进行拾净率统计,结果如表3所示。

表3 拾净率测试Tab. 3 Pickup rate test

速度在1.5 km/h时,捡拾效率能够达到0.29 hm2/h,拾净率达到96.5%,速度调节良好,卸料过程,举升、翻转平稳,同步度较好,样机各项动作能够满足红枣捡拾收获要求,达到了预期目标。

5 结论

1) 针对清扫—气吸式红枣捡拾收获机动力传递与捡拾作业的功能需求,对捡拾机液压传动系统进行了设计,由工作系统和行走系统两部分构成,根据工况对关键元件进行了计算选型,设计的液压系统可完成集果清扫盘旋转、对置清扫盘位置调整、集果箱的举升、下降、翻转及回正、整机的行走与转向等动作。

2) 田间试验结果表明:清扫头转速调速明显,卸料举升、翻转平稳,同步度较好;当红枣捡拾机作业速度1.5 km/h时,其捡拾效率达0.29 hm2/h,拾净率达到96.5%,设计的液压系统满足红枣捡拾作业的各项功能需求,运行稳定,适应不同复杂工况。