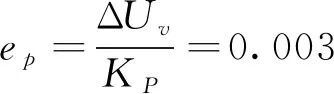

甘蔗收获机切割器入土深度自动控制系统设计与试验*

麻芳兰,滕筱,李科,罗晓虎,莫德庆

(广西大学机械工程学院,南宁市,530004)

0 引言

世界上各产糖大国的甘蔗收获机械化水平普遍高于我国,2005年,巴西已有80%的甘蔗实现机械化收获,古巴仅次于巴西,甘蔗机械化收获达到了73%[1],而澳大利亚、美国等发达国家的甘蔗收获已经实现全程机械化。20世纪70年代,我国开始参照国外成熟的机型对甘蔗收获机进行设计开发[2],但由于我国蔗地地形复杂多变,现有的甘蔗收获机大多存在适应性较差、甘蔗破头率高、切割损失率大、收割时动力消耗大等问题,导致难以推广和普及到甘蔗收获生产过程中[3-4]。联合收获机在作业时,由于蔗地起伏,割台可调节性差,导致割茬不齐,破头率高,影响宿根的发芽[5]。杨望、周建阳等[6-7]研究发现,入土切割是降低甘蔗宿根破头率、提高宿根切割质量的有效手段,而且入土切割对蔗苗生长以及抑制甘蔗宿根病虫害都具有积极作用。麻芳兰等研究发现,切割器入土切割深度的变化对切割系统负载压力的影响特别显著。杨菊等[8]研究发现,除了刀盘参数外,入土深度对负载压力的影响最大。

目前我国研发的收获机大多根据驾驶员的经验控制入土切割深度。在切割过程中,切割器保持不动,不能根据蔗地的地形变化自动调节,这在地形多变的丘陵地区易造成切割器因切割深度过深造成推土、卡死等现象,或因切割深度过浅甚至不能入土切割,无法保证切割质量。从而不能体现出入土切割的优势[9]。

因此,研制一种可以根据地形变化而自动调整的切割器,使切割器能保持一定入土切割深度的控制系统,对我国甘蔗收割机械化水平的提高有重要的意义。本文根据在同一土壤、同一甘蔗种植密度的条件下切割器入土切割深度变化对切割系统负载压力影响显著的特点,以系统的负载压力信号间接反映入土切割深度,设计了一种以切割系统负载压力作为反馈信号的甘蔗收获机入土切割切深自动控制系统。通过建立系统的数学模型,对系统进行整体误差分析。并将此系统应用于自主研发的甘蔗切割试验平台并进行物理试验,通过试验验证该系统的适用性及可靠性。

1 入土切割切深自动控制系统设计与数学模型

研究表明[10-11]切割器入土切割深度为20 mm时,宿根破头率较低。因此,要求切割器在入土切割时,切割系统的负载压力能够随切割深度的变化而进行调整,进而保持在入土深度20 mm左右进行切割。入土切割切深自动控制系统以此为目标进行设计。为实现精准自动控制,需要对切割系统负载压力进行预测,为自动控制系统提供参考压力预测值。

1.1 甘蔗收获机入土切割深度预测控制原理

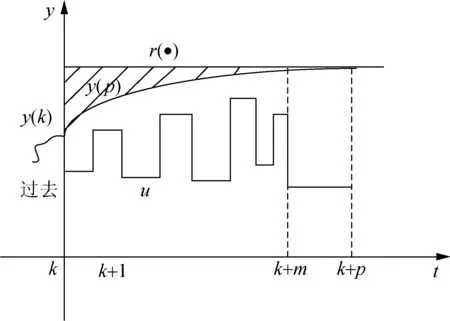

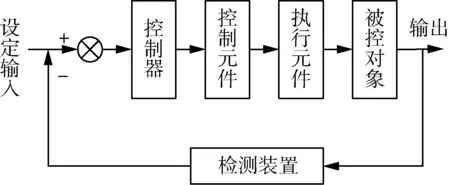

预测控制时在每一个采样时刻,根据获得的当前测量信息,在线求解一个有限时域开环优化问题,并将得到的控制序列的第一个元素作用于被控对象[12]。根据预测控制的定义,在以状态空间模型式x(k+1)=f(x(k),u(k))和式y(k)=h(x(k),u(k))下,得出预测控制的基本原理如图1所示。

图1 预测控制基本原理Fig. 1 Basic principle of MPC

其中y(k)∈Rq为k时刻系统的输出,x(k)∈Rn为k时刻系统的状态,u(k)∈Rl为k时刻系统的控制输入。

1.2 甘蔗收获机入土切割深度自动控制系统的设计方案

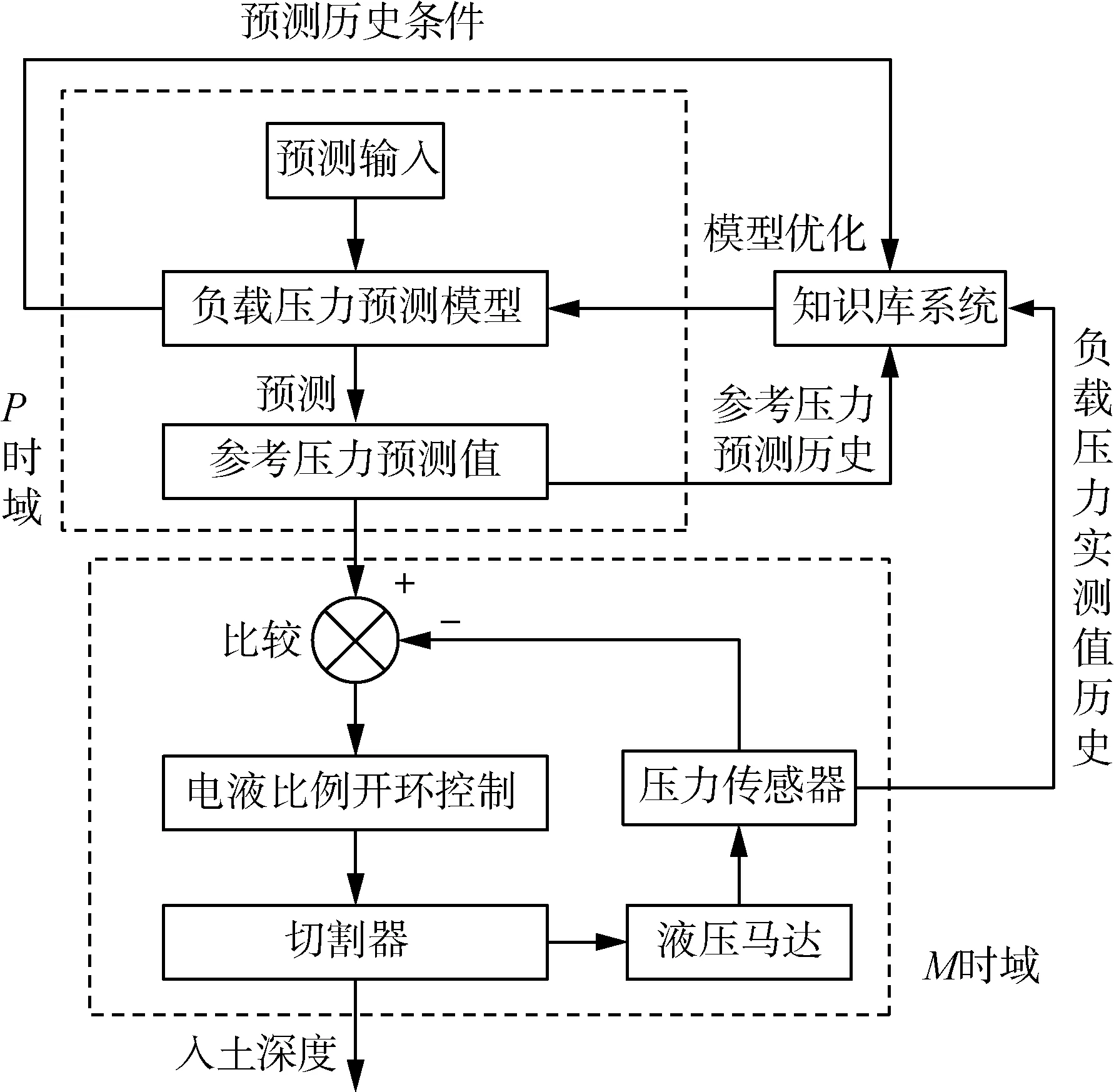

根据上述原理结合甘蔗收获机入土切割深度预测控制系统的需求,提出甘蔗收获机入土切割深度预测控制系统的总体方案,如图2所示。

在预测控制系统中,M为控制系统的控制时域,P为优化时域。在(0,p)的时域内,首先使用仪器测量并将所得数据作为负载压力预测模型的输入以求得切割器入土深度20 mm时的切割系统参考压力预测值。以此参考压力预测值作为甘蔗收获机入土切割闭环控制系统的输入,通过与压力变送器所测量的切割系统实时负载压力值进行比较,开环控制系统与传感器组成的闭环控制系统,对比较结果进行运算并将控制信号u传送至电液比例阀,电液比例阀控制切割器的升降使切割系统实时负载压力始终在参考压力预测值的一定范围内[13],即Ppmin≤P≤Ppmax。系统将在蔗地收获时所得到的切割系统实际负载压力值传入甘蔗收获机知识库系统中,通过甘蔗收获机知识库系统对负载压力预测模型进行优化,以提高负载压力预测系统的预测准确度以及预测精度。如图2入土切割深度预测控制系统方案所示,在每个M时域内,甘蔗收获机入土切割深度预测控制系统将生成切割系统负载压力实测值历史数据。在每个P时域中,系统记录预测输入条件以及参考压力预测值历史数据。将这些数据作为甘蔗收获机知识库系统,可实现负载压力预测模型学习功能,以提高预测模型的预测精度以及预测的稳定性[14-15]。

图2 入土切割深度预测控制系统方案Fig. 2 MPC system of cutting depth into soil

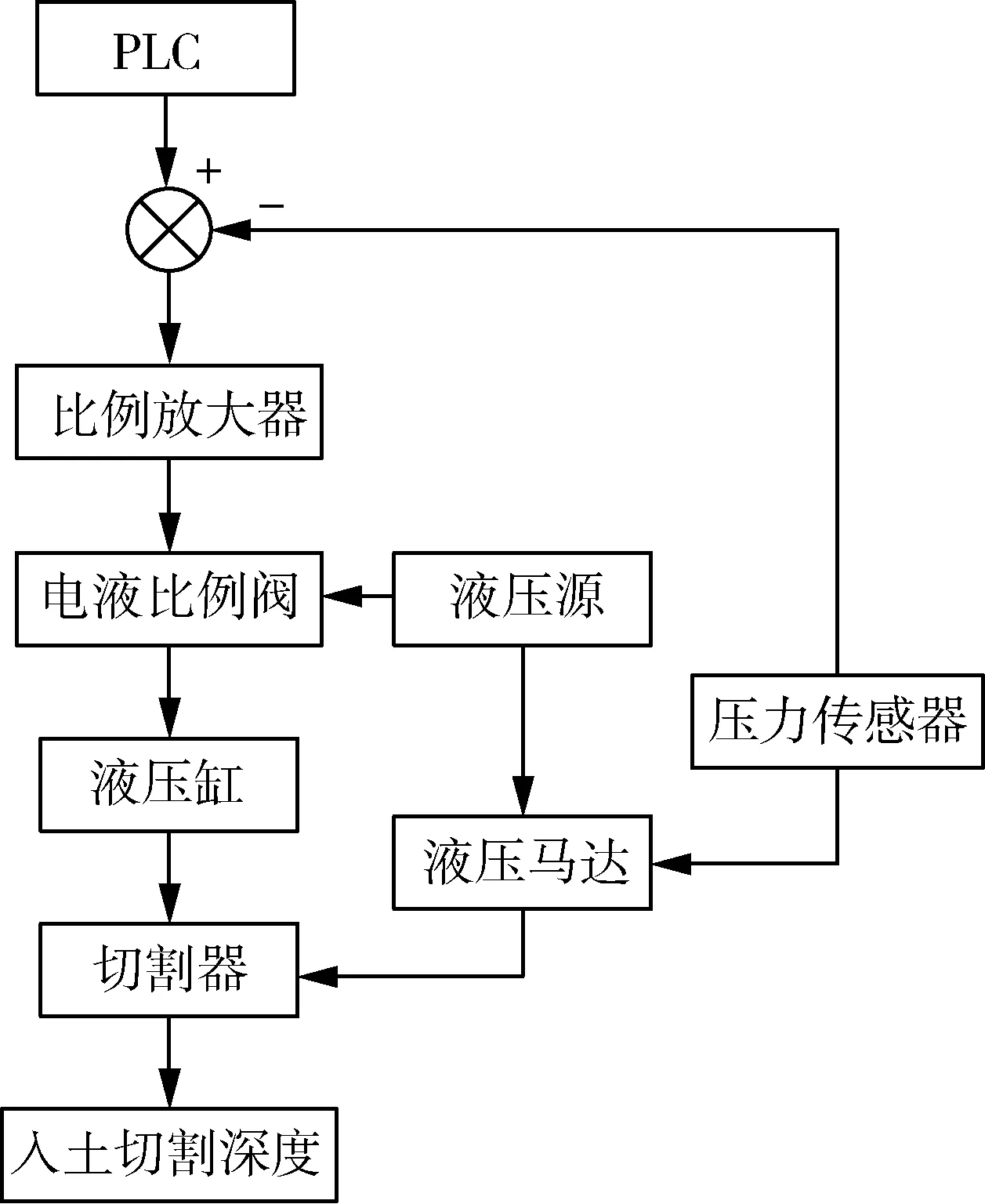

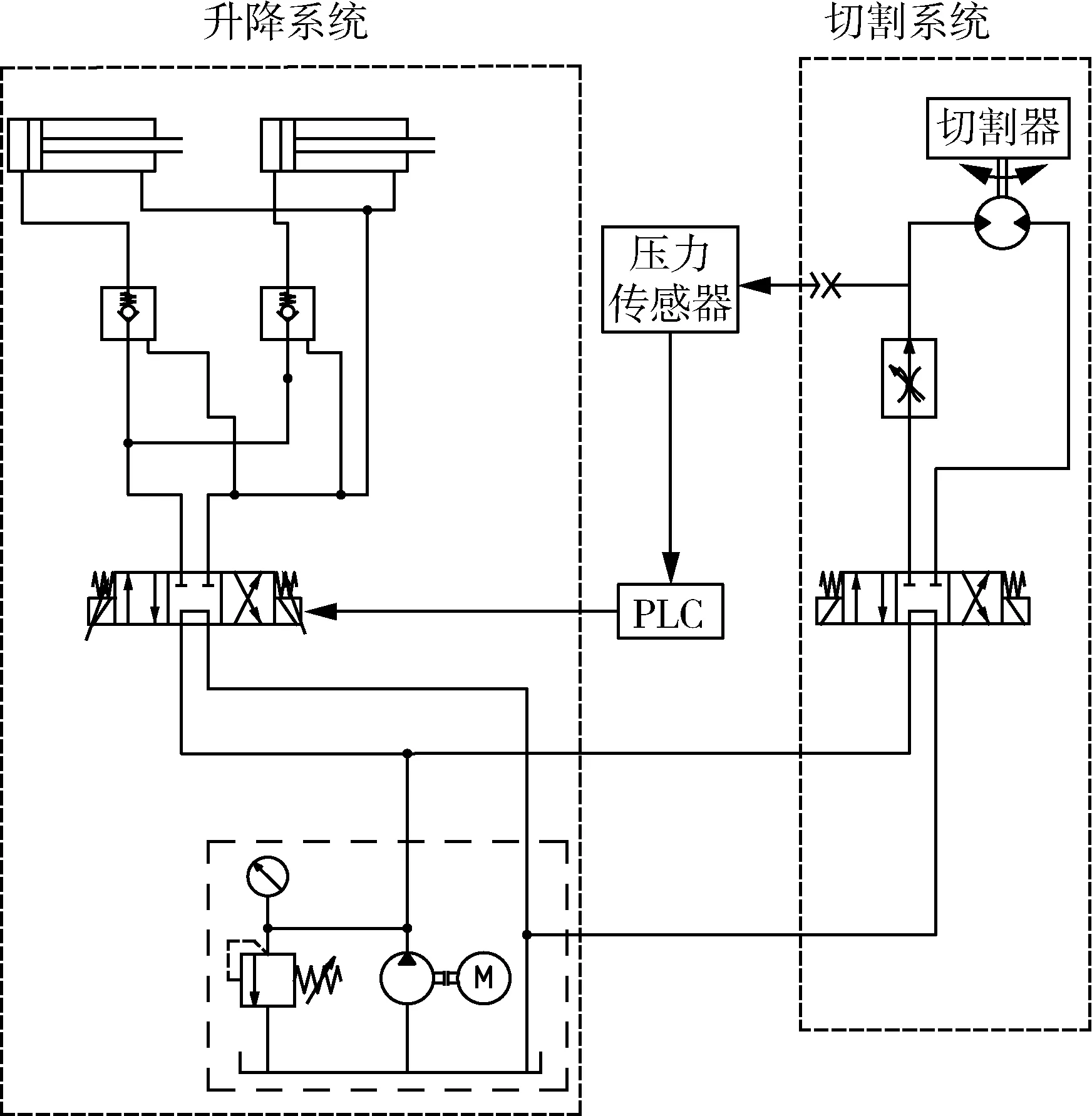

根据甘蔗收获机入土切割深度自动控制系统设计方案,建立甘蔗收获机入土切割切深自动控制系统的基本结构如图3所示,PLC通过比例放大器,控制电液比例阀的阀芯移动方向以及移动的位移,实现对液压缸的移动方向和移动速度的控制,从而实现对切割器升降及升降速度的控制。

图3 甘蔗收获机入土切割切深自动控制系统的结构Fig. 3 Structure of automatic control system for the depth of cutting into the soil of the sugarcane harvester

甘蔗收获机入土切割深度自动控制系统如图4所示。通过压力传感器实时检测液压马达进油口压力(既切割系统的负载压力)并将数据传输至PLC中,所采集到的切割系统负载压力与设定输入值进行比较运算,当检测到的切割系统负载压力超过设定输入值的一定范围时,PLC控制电液比例阀实现对液压缸进行升降控制,使切割器的入土切割深度保持在20 mm左右,从而实现切割器入土切割切深自动控制的目的[16]。

图4 甘蔗收获机入土切割深度自动控制系统Fig. 4 Automatic control system for the depth of cutting into the soil of the sugarcane harvester

1.3 控制系统的数学模型及误差分析

1.3.1 闭环系统的组成及增益

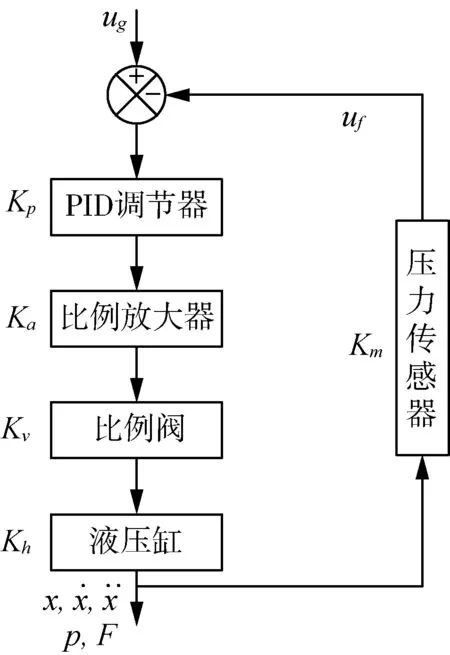

根据甘蔗收获机入土切割深度自动控制系统的基本结构图以及系统图可得其控制系统的组成结构图(图5)。

图5 控制系统的基本构成Fig. 5 Basic composition of control system

则该系统的闭环增益及其组成如图6所示。

故该系统的开环增益

Kp=KaKvKhKm

(1)

式中:Ka——比例放大器增益;

Kv——比例阀增益;

Kh——液压缸增益;

Km——压力传感器增益。

图6 闭环系统的增益及其组成Fig. 6 Gain of the closed-loop system and its composition

1.3.2 闭环系统的数学模型及传递函数

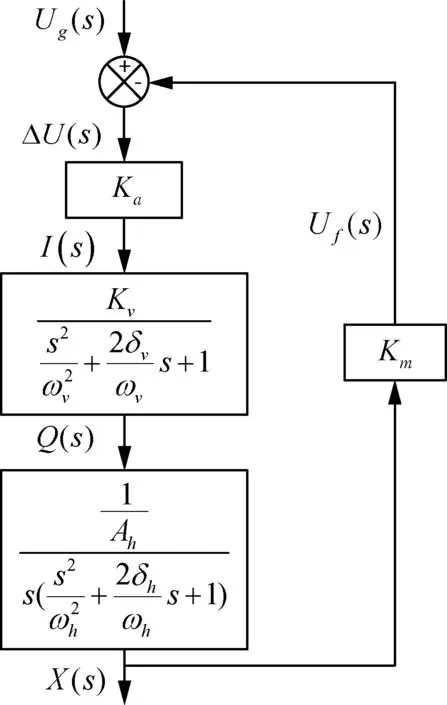

根据图5控制系统的基本组成图框,求出图中各个环节的传递函数。

1) 比例放大器以及压力传感器:由于其转折频率或频宽比系统的频宽高得多,故其可近似认为比例环节,故其传递函数分别为其增益。

2) 比例方向阀:工程实际中,比例方向阀可视为一个二阶系统[17],故其传递函数

(2)

式中:Kq——比例方向阀的流量增益;

ωv——比例方向阀的相频宽;

δv——比例方向阀的阻尼比。

3) 执行元件与被控对象:液压缸的负载不便确定,但试验经验表明[12],切割器在入土切割过程中,液压缸的负载对入土切割深度并不敏感。因此,可认为此系统只有惯性负载,其负载大小为切割工作台的重量165 kg。故液压缸与负载可视为积分与二阶环节的组合。其传递函数

(3)

式中:Kh——液压缸增益;

ωh——液压缸—负载系统的固有频率;

δh——液压缸—负载系统的阻尼比。

该系统的传递函数框图如图7所示。

由此可得,系统的传递函数

(4)

式中:Ah——液压缸有效作用面积。

由此可知,该系统为Ⅰ型系统,当输入为阶跃信号时,系统的稳态误差为0,液压缸和比例阀的频率ωh和ωv是影响系统动态性能的主要参数,δh为液压缸的阻尼比,一般取0.1~0.2,δv为比例阀的阻尼比,一般取0.5~0.7。

图7 甘蔗收获机入土切割深度自动控制系统的传递函数方框图Fig. 7 Transfer function block diagram of the automatic control system for the cutting depth of the sugarcane harvester

1.3.3 闭环系统的误差分析

一般的位置控制系统中,系统的误差为ec(t)=ur(t)-u(t),其中ur(t),u(t)分别为期望输出和实际输出。而在甘蔗收获机入土切割切深自动控制系统中,其通过切割系统负载压力作为深度检测信号,设定输入为预设的系统负载压力信号,故此信号与实际的入土深度值有一定误差es,其误差通过试验获得,其误差为5%[11]。故系统的总误差为et=ec+es。

2 试验设计

2.1 试验条件

试验过程中为了研究切割控制系统各性能指标与切割深度及负载的关系,选择进给速度0.3 m/s、刀盘转速700 r/min、刀盘倾角10°、甘蔗密度4株/簇、土壤含水率取平均值18%、土壤密度为1.7 g/cm3等为相对固定条件,土壤硬度根据测量结果进行分层处理。

2.2 试验设备

试验所采用的切割试验平台如图8所示,主要包括升降系统、切割系统以及甘蔗运输系统等三大部分。其中升降系统由液压缸、电液比例阀以及其他辅助设备组成。切割系统包括切割器、切割台架、液压马达以及其他辅助设备等组成,切割台架安装于液压缸端部并随液压缸进行运动,切割器固定于切割台架上并可通过液压马达驱动其旋转。甘蔗运输系统主要有土槽、甘蔗夹持器以及其他辅助设备等组成,其作用是模拟切割器与甘蔗的相对运动,使切割器能进行一定长度(土槽长度)的模拟切割。

图8 切割系统试验平台Fig. 8 Scheme of the cutting test platform system

2.3 试验材料

试验材料包括甘蔗和土壤两部分。其中甘蔗品种是台糖172号甘蔗,取自试验田的完全成熟的甘蔗,甘蔗的平均直径在27 mm左右;试验所用土壤也是取自于试验田蔗地,试验所用土壤需进行调配使其硬度、含水量以及抗剪切强度等各方面数据指标与实际蔗地趋于一致。将所调配的土壤置于土槽中并插入甘蔗,以模拟蔗地蔗陇的地形变化。

2.4 单因素试验方案

探究甘蔗对入土切割系统负载压力的影响的单因素试验,分别进行不同深度下的有蔗和无蔗的入土切割。主要深度分别为0 mm、4 mm、8 mm、12 mm、16 mm、18 mm、20 mm、22 mm、24 mm、28 mm、32 mm、36 mm、40mm。

2.5 模拟切割状态试验方案

模拟多种工况实际收获时,切割器入土切割甘蔗所遇到的,通过压力传感器实时检测切割系统负载压力值并记录,以负载压力反映切割器入土切割深度,通过切割系统负载压曲线,分析研究控制系统在多种工况条件下,其适应性、可靠性以及响应时间等性能指标。主要模拟以下四种切割状态下控制系统的运行情况。

1) 根据试验条件配备相应的土壤条件,设置初始入土切割深度为50 mm模拟入土过深的入土切割状态。

2) 根据试验条件配备相应的土壤条件,设置初始入土切割深度分别为30 mm和10 mm两种情况,模拟有蔗切割过程中遇到的切割过深和过浅两种切割状态。

3) 根据试验条件配备相应的土壤条件,切割器低于土壤表面20 mm的高度切割,目标入土深度为20 mm,前后各有一簇(4根)甘蔗,以此来检测切割器对甘蔗的识别状态。

3 试验结果分析

3.1 单因素试验结果分析

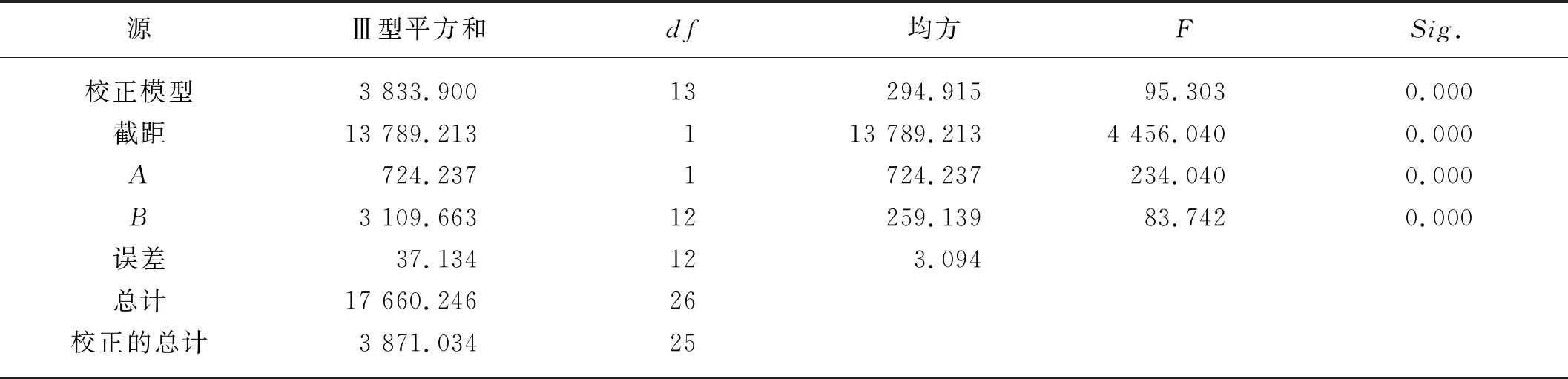

以表1的无蔗入土深度单因素试验与有蔗入土深度单因素构成双因素试验,对无重复的双因素试验进行方差分析,其结果如表2所示。

表1 入土深度单因素试验Tab. 1 Single factor experiment on soil depth

表2 无重复双因素试验方差分析Tab. 2 Analysis of variance in unreplicated two-factor trial

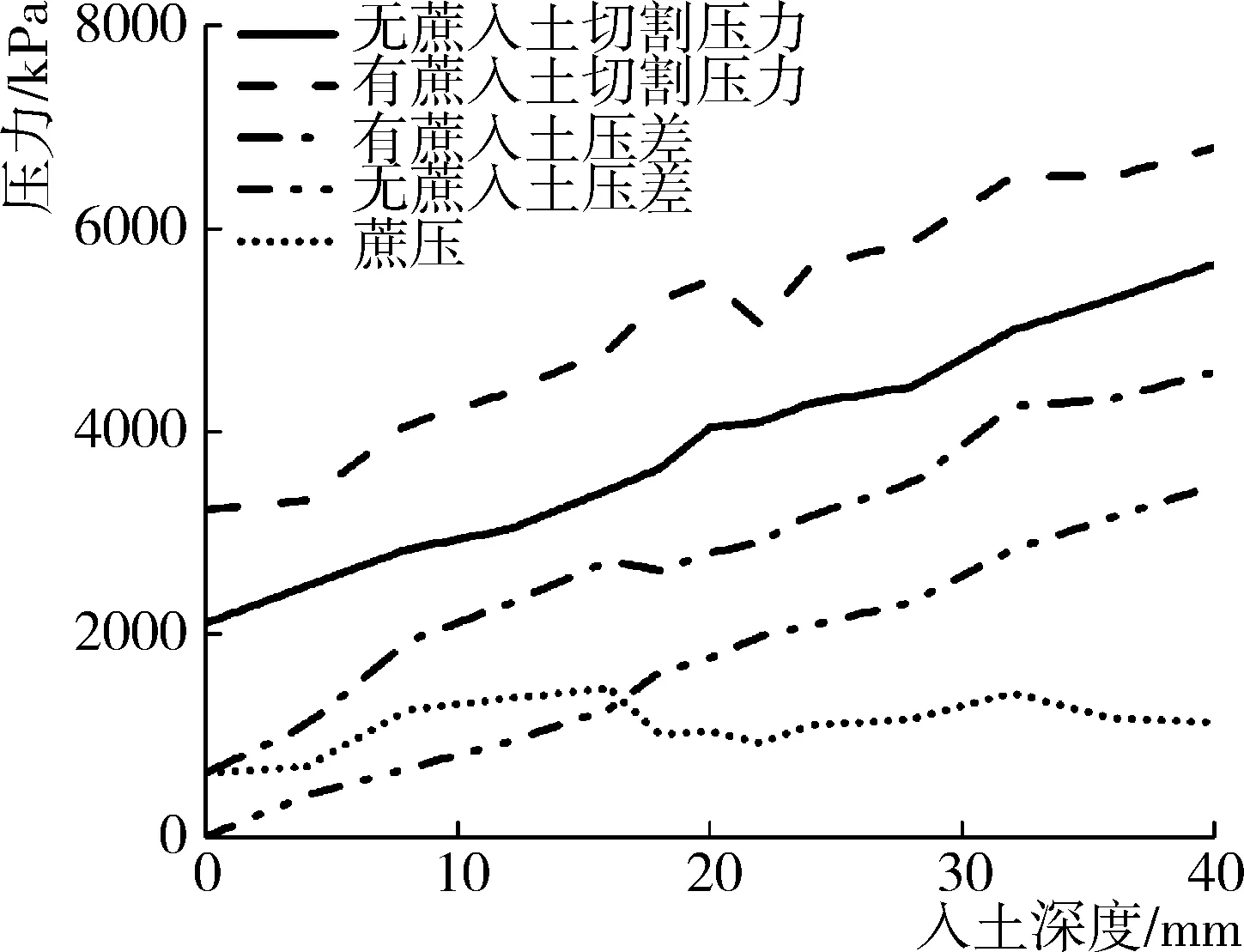

由表1和图9可知,在无蔗入土切割时,切割系统负载压力随着入土深度每增加2 mm而增加170 kPa左右的压力。由表2和图9可知,在有蔗入土切割时,切割系统负载压力随着入土深度的增加而升高,甘蔗对切割系统负载压力影响显著。

综上可知,切割器入土切割时,甘蔗的存在会使系统负载压力提升,提升最小值为629 kPa,最大值为1 463 kPa,平均值为1 102 kPa。由于甘蔗对系统负载压力会产生较大影响,所以甘蔗会使切割器的入土深度产生8 mm左右的误差,误差值较大,因此必须消除,以提高系统的控制精度。

图9 入土深度对切割系统负载压力影响的趋势图Fig. 9 Influence trend of cutter depth to the load pressure of cutting system

3.2 模拟切割状态试验结果分析

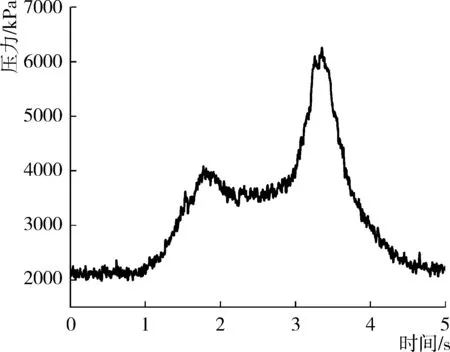

图10为切割器以50 mm的入土深度由土槽外进入土槽的压力曲线。0~1 s时,切割器未进入土槽范围内,切割系统负载压力小于设定输入范围的下限,切割器下降一定位移。1~3.5 s时,切割器进入土槽范围后,切割系统负载压力迅速提升并超过负设定输入上限。3.5~5 s时,切割器在延时一定时间后提升30 mm 左右并趋于稳定,此时切割器的入土深度为20 mm 左右。

图10 入土50 mm切割压力曲线图Fig. 10 Curve of load pressure of 50 mm soil

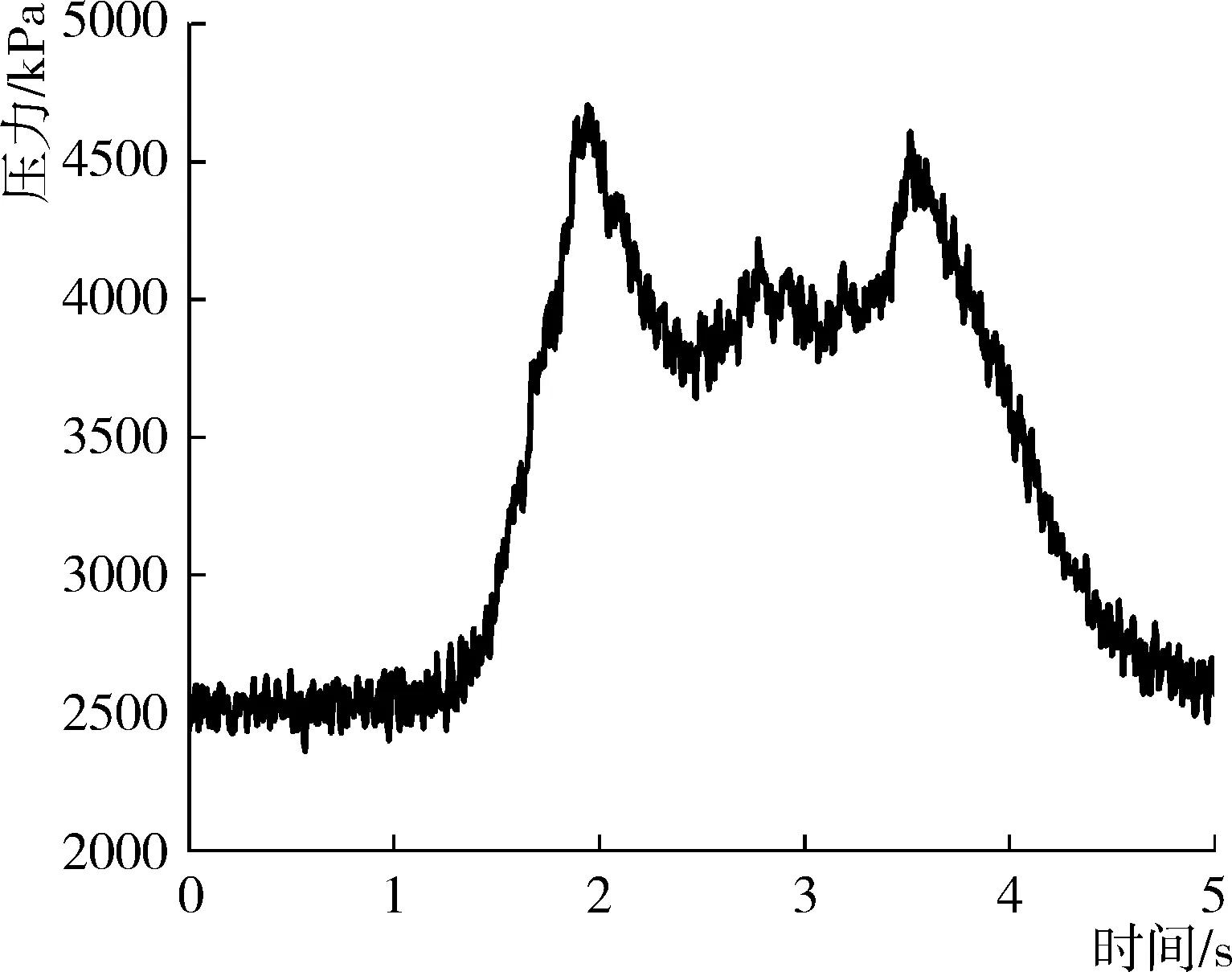

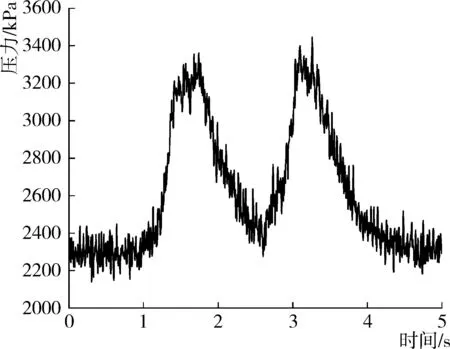

图11中,切割器以30 mm的入土深度由土槽外进入土槽。随后切割器上升并逐渐趋于稳定,最后其保持20 mm的入土深度进行入土切割。图12中,切割器以10 mm的入土深度由土槽外进入土槽。随后切割器下降并逐渐趋于稳定,最后其同样保持20 mm的入土深度进行入土切割。

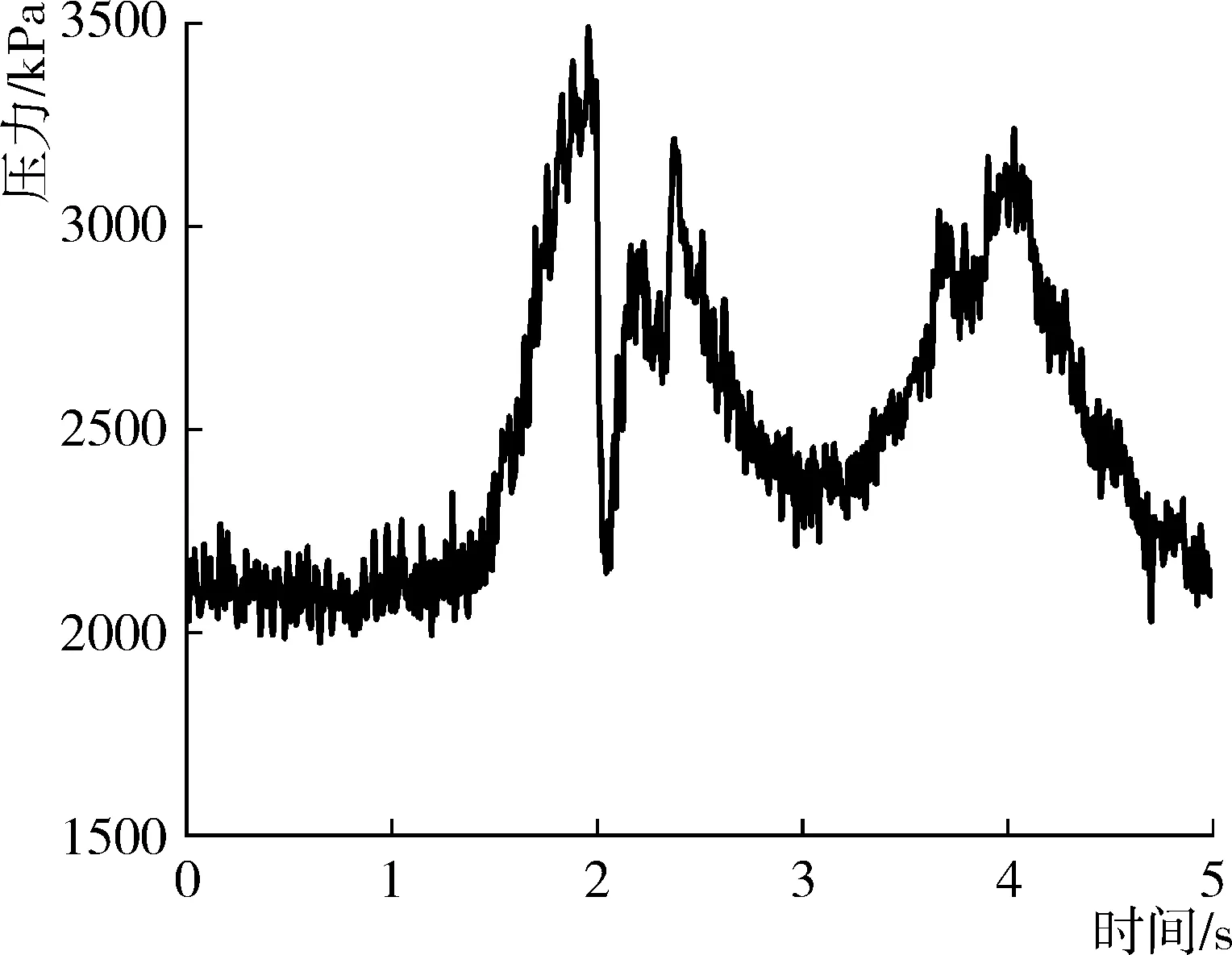

图13为切割器以低于土壤平面20 mm切入,目标深度20 mm,土壤状态为前低后高,通过试验结果可知,系统运行时,直接以20 mm的深度切割。1~2 s时,由于甘蔗和入土深度共同影响,系统压力迅速提升并超过压力预测值上限,此时系统未能判定此处是否存在甘蔗,故切割器提升到系统压力范围内。2~3 s时,土槽继续前进,因切割到同一簇的其他甘蔗,所以系统压力再次提升,但由于两次系统压力提升时间间隔不符合系统对甘蔗的判定,切割器再次提升并保持此深度进行切割。3~4 s时,当对第二簇甘蔗切割,系统识别出甘蔗的影响,因此即使系统负载压力超出预测值一定范围,切割器仍保持一定深度。试验结果,切割第一簇时,实际深度11 mm,与20 mm的目标差距较大,第二簇深度为21 mm,与预测值相近。

由图10~图13切割压力曲线图可知,在试验条件下,甘蔗收获机入土切割深度自动控制系统能根据切割系统负载压力的变化,较好地实现对切割器入土深度的控制,使切割器在多种复杂工况下均能调整至入土20 mm左右的深度进行入土切割,系统具有较高的适用性和可靠性。

图11 入土30 mm切割压力曲线图Fig. 11 Curve of load pressure of 30 mm soil

图12 入土10 mm切割压力曲线图Fig. 12 Curve of load pressure of 10 mm soil

图13 入土20 mm切割负载压力曲线图Fig. 13 Curve of load pressure of 20 mm soil

4 结论

1) 根据甘蔗收获机收获入土切割过程中,切割系统负载压力随入土切割深度的增加而增加的特性,提出了基于压力反馈的甘蔗收获机入土切割深度自动控制系统方案,建立了系统的数学模型并对系统进行了误差分析,分析结果表明:系统的最大误差为2.2 mm,误差估计结果满足甘蔗生产作业要求。

2) 将所建立的系统应用于自主研发的切割试验平台,模拟实际收获时,切割器入土切割甘蔗所遇到的多种工况并进行验证试验,试验得到了切割系统负载压力曲线图。

3) 试验结果分析得到,甘蔗收获机入土切割深度自动控制系统能多种切割状态下,根据切割系统负载压力的变化,调整切割器使其能保持20 mm左右的入土切割深度。验证了控制系统适应性以及可靠性。调整的结果实际误差为2 mm左右,满足甘蔗生产作业要求。