基于TRIZ理论的采摘执行器创新设计*

左斌,陈艳军

(1. 苏州市职业大学机电工程学院,江苏苏州,215104; 2. 江苏省3C产品智能制造工程技术研究开发中心,江苏苏州,215104)

0 引言

随着我国人民生活水平不断提高,以及果类培植技术的提升,水果需求量和产量近年来稳步增长[1],如2019年国内水果总产量已达25 000万t以上[2-3],采收工作时间紧急且量大。为提高适宜采收期内的采摘效率,各种类型的水果辅助采摘机械应运而生[4-6],而这些采摘机械中的核心部件是末端执行器。末端执行器是水果采摘机械中完成水果抓取功能的组件,具体包括定位、抓取、采摘和复位等动作的执行,但市面上常用的简易型采摘器所配置的末端执行器多是靠人力控制以实现功能,其自动化程度低,采摘耗时耗力。

苏联发明家Altshuller及团队成员在对各国近250万件专利分析的基础上提出了一套问题解决理论,即创造性问题解决理论TRIZ[7-8]。创造性问题解决理论TRIZ中常用的解决原理有技术冲突理论和物场模型分析问题工具,例如,夏文涵等[9]结合物场模型分析工具和矛盾冲突理论对管道机器人检测模块提出了创新设计方案,于菲等[10]提出基于知识的多层次裁剪理论,并应用该理论对架桥机进行了创新验证,苏开远等[11]对鼠标再制造装置应用矛盾矩阵和物场模型分析工具进行可拆卸设计。上述学者均利用TRIZ理论工具进行了产品的结构设计并取得了技术创新,故针对现有采摘执行器在采摘过程因无法控制水果采摘压力导致水果易损伤的问题,应用TRIZ矛盾冲突理论和物场模型分析方法进行采摘执行器的创新设计。

1 基于TRIZ的采摘执行器求解流程

在产品设计和使用过程中常会出现各种冲突问题,而TRIZ中的矛盾冲突理论是一种常用的解决冲突问题的求解方法。根据矛盾冲突问题的类型可分为技术矛盾和物理矛盾[12]。技术矛盾是运用TRIZ的40个发明原理求解;物理矛盾是运用4大分离原理将矛盾体分离求解。TRIZ理论中的功能分析工具——物场模型,可用于解决工程系统中存在的功能问题。本文在综合矛盾冲突理论和物场模型两种问题求解方案的基础上,提出了基于TRIZ的采摘执行器的求解流程,如图1所示。

图1 基于TRIZ的采摘执行器的求解流程Fig. 1 Process of problem solving of picking end-effector based on TRIZ

1.1 分析问题

通过TRIZ系统组件方法分析出该系统的功能,并在功能分析基础上识别出系统组件、子系统组件和超系统组件。为进一步了解各个系统组件间的相互作用和关系,运用功能模型分析出该系统中的非正常功能,包括不足功能、过量功能和有害功能。

1.2 解决问题

根据功能模型分析出的非正常功能的不同类型,应用TRIZ工具分别制定合理的求解策略。其中常用的求解工具有矛盾冲突理论和物场模型分析等。而矛盾冲突理论又分为技术冲突和物理冲突。

1) 技术冲突理论。技术冲突是指当技术系统中的一个参数或性能被改善时,系统中的另一参数或性能则出现恶化。解决技术冲突的方法是将分析问题时所产生的矛盾转化成通用型的TRIZ模型—技术冲突,然后利用TRIZ中的39×39通用参数矛盾矩阵,查找到相应的发明原理编号,根据该编号对应的“发明原理描述”所给的提示内容,最终找到合适的冲突问题的求解方法[12]。

2) 物理冲突理论。物理冲突是指技术系统出现相反要求的矛盾现象,即系统中产生两个物理要素上的冲突。物理冲突的常用解决方法是运用四大分离原理实现矛盾体分离,其中四大分离原理是从时间、空间、条件以及整体与局部等四方面分类。具体求解步骤为:(1)明确物理冲突参数;(2)定义物理冲突类型;(3)求解物理冲突。

3) 物场模型分析方法。物场模型是利用场或效应建立已知系统之间的关系模型,用特殊的图形符号表示系统组件间的功能关系。典型的物场模型由两个物质(S1、S2)和一个场(F)组成。根据建立的物场模型分析系统是否完整有效,将非有效的物场模型分为不完整模型、不足模型和有害模型三种[13-14],并利用第1类标准解对不完整模型和有害模型求解,利用第2类或第3类标准解对不足模型求解。

根据以上三种TRIZ分析工具得出多种求解方案,综合各个方案的优缺点和实用性,选择最佳创新方案。

1.3 评价方案

对选择的创新方案进行科学评价,进一步验证有效性。常见评价方式有仿真验证或试验验证。仿真验证用于方案的初步可行性评价,若仿真结果合理,则进一步采用试验验证方案的有效性;若不合理,则需返回到图1求解流程二,重新分析系统组件和求解策略。

2 采摘执行器的创新设计

2.1 系统组件功能分析

通过对市面上现有水果采摘器的调查以及对水果采摘器相关专利检索后发现,采摘器以简易型为主,其执行器的结构多数为爪头型。这类执行器主要由爪头、爪座、钢丝绳、弹簧等部件组成,先由爪头靠近水果,人力作用于钢丝绳使爪头将水果抓紧,并在弹簧的作用下保持爪头的张力,最后人力拉拽爪头完成采摘;采摘完成后,手动释放钢丝绳拉力,从而松开爪头。

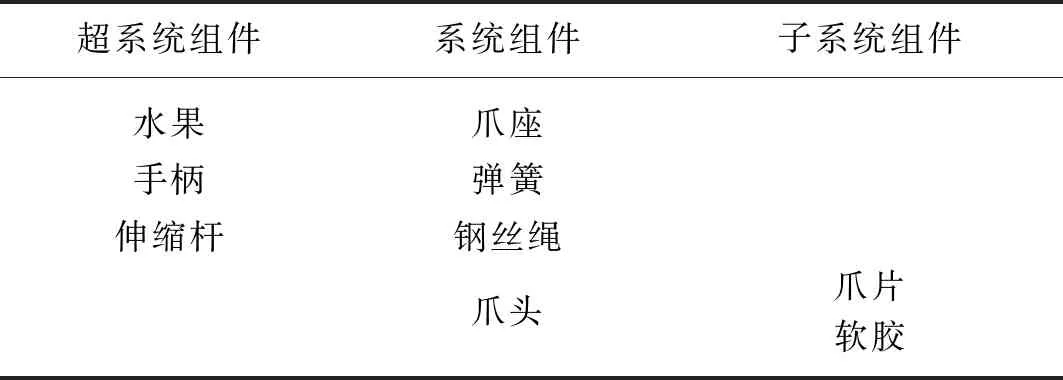

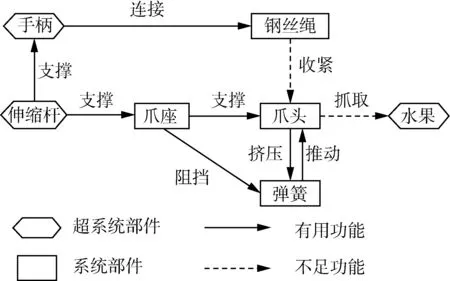

运用TRIZ系统组件分析方法对采摘执行器进行功能分析,识别出采摘执行器的系统组件、子系统组件和超系统组件。如表1所示,采摘执行器属于工程技术系统,其功能为抓取。对执行器的系统组件和超系统组件间的相互关系进行分析,列出执行器的相互关系矩阵表以便更直观地了解组件间作用,如表2所示。

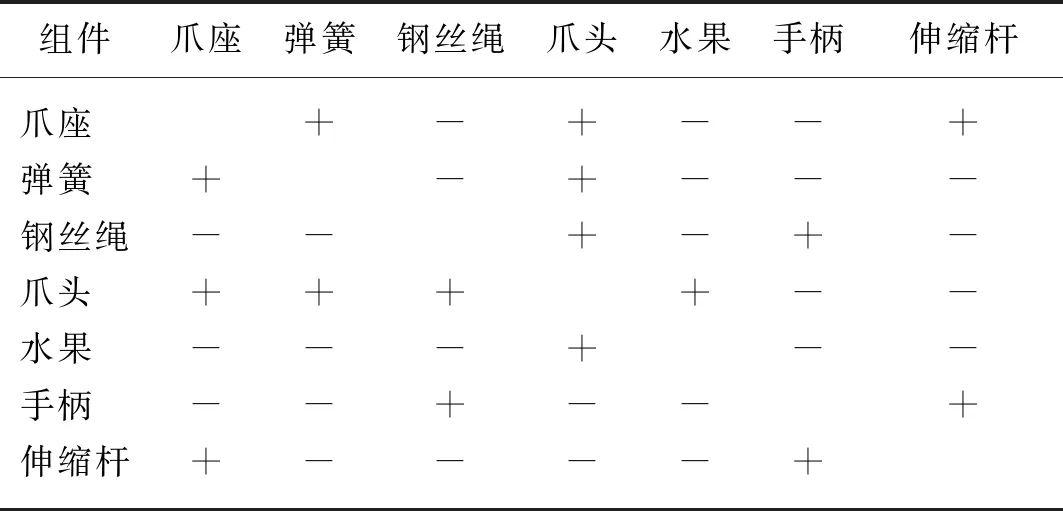

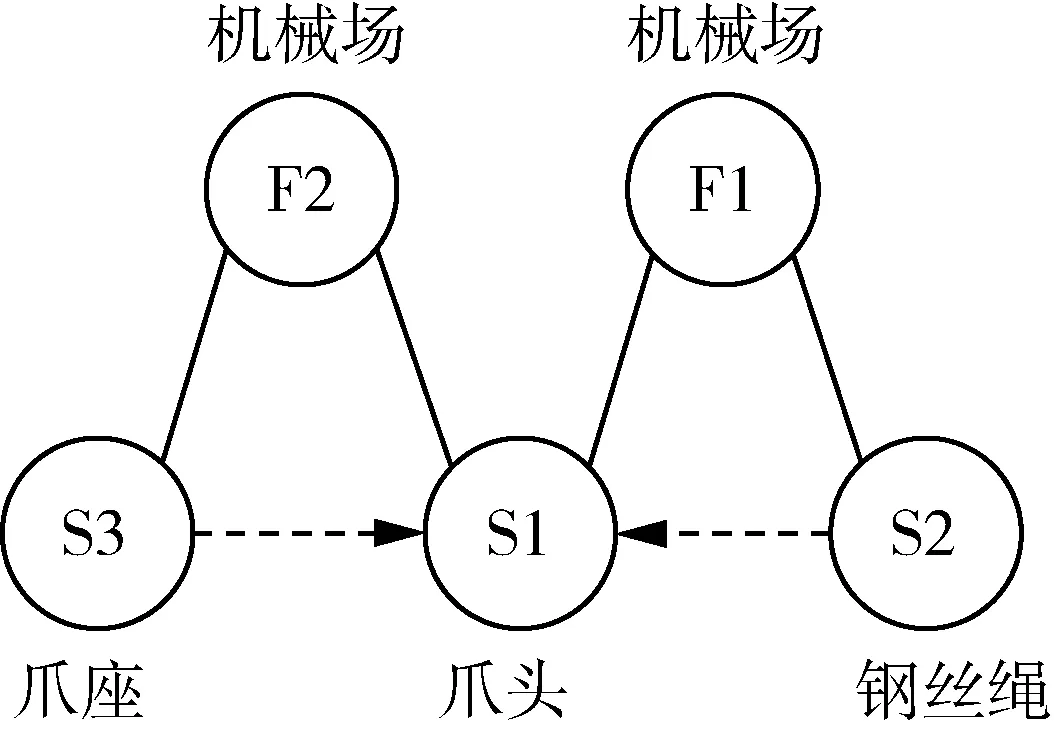

依据上述的系统组件分析以及关系矩阵表,最终得出采摘执行器的功能模型,如图2所示。从图2可以看出,采摘执行器的主要功能为钢丝绳收紧爪头实现水果的抓取。不足功能为:钢丝绳收紧时力度不稳定、爪头对水果过度挤压有损伤风险。为彻底创新不足功能,采用TRIZ的冲突理论和物场模型来寻找解决方案。

表1 采摘执行器组件分析Tab. 1 Component analysis of picking end-effector

表2 采摘执行器相互关系矩阵Tab. 2 Correlation matrix of picking end-effector

图2 采摘执行器的功能模型Fig. 2 Functional model of picking end-effector

2.2 运用TRIZ工具解决问题

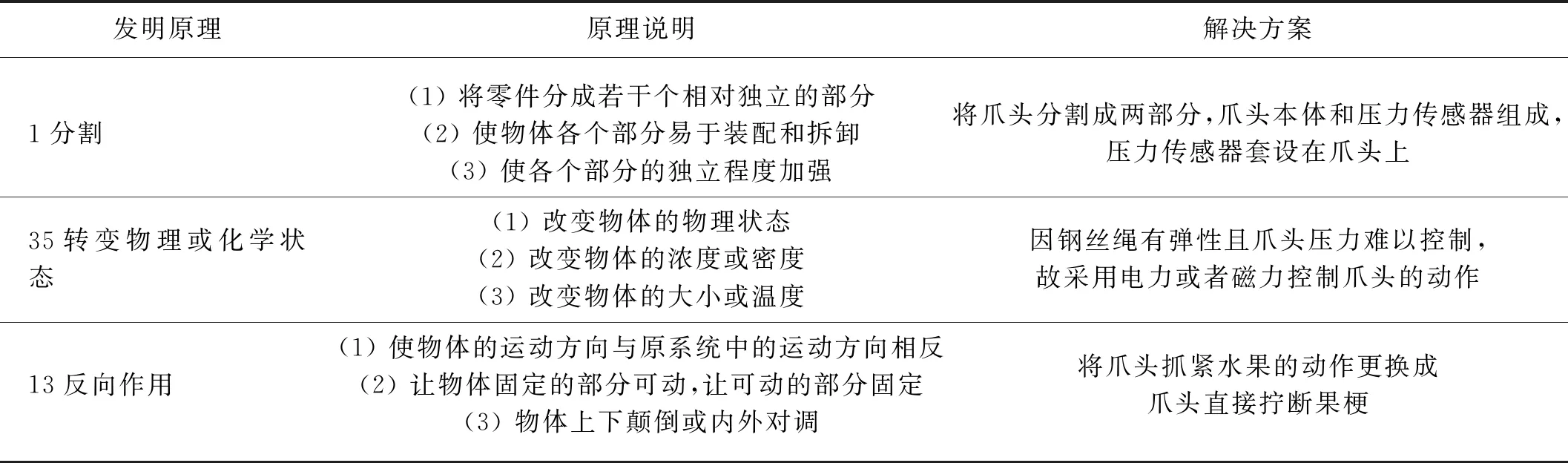

1) 技术冲突分析。根据技术冲突理论明确改善和恶化要素,将其要素转化成TRIZ中的39个通用参数,然后通过通用参数组成的矛盾矩阵表查找相应的发明原理求解技术冲突。结合采摘器的结构,选择改善采摘执行器的力度稳定性,即需要增加力度控制模块提高爪头抓取动作的稳定性,但会使执行器整体系统结构和装配变得复杂,因此产生冲突:改善的是爪头稳定性;恶化的是系统结构和装配变复杂。将改善和恶化的部分转变成TRIZ技术矛盾矩阵表中的一般参数:改善参数为可靠性;恶化参数为复杂性。查阅阿奇舒勒矛盾矩阵表,得出3种发明原理的解决方法,如表3所示。

2) 物理冲突分析。结合物理冲突理论分析现有简易型采摘器的爪头结构,发现爪头尾部只有一根采摘杆情况下,只能完成单一的抓取动作,无法同时完成抓取、拉伸或扭转动作,因此需要设计一种结构能够同时实现水果抓取和扭断果梗的功能。这时,爪头的尾部需要安装两个动力部件,而爪头尾部只能连接一个动力部件,故而产生空间上的矛盾冲突。利用空间分离原理,进行如下改善:保留现有爪头上控制抓取动作的动力部件,在爪头尾部增加爪座部件并增设拉伸或扭转动作的动力部件,通过空间分离,解决物理冲突。

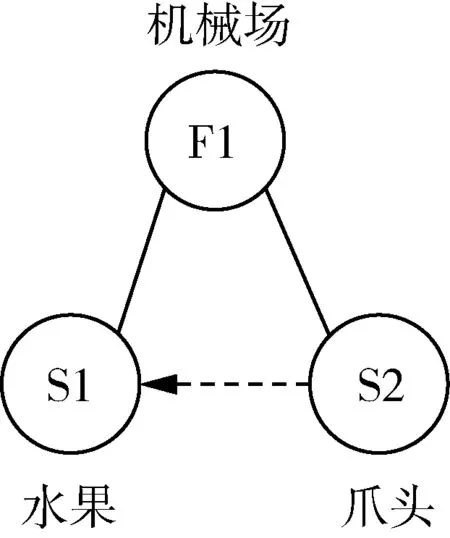

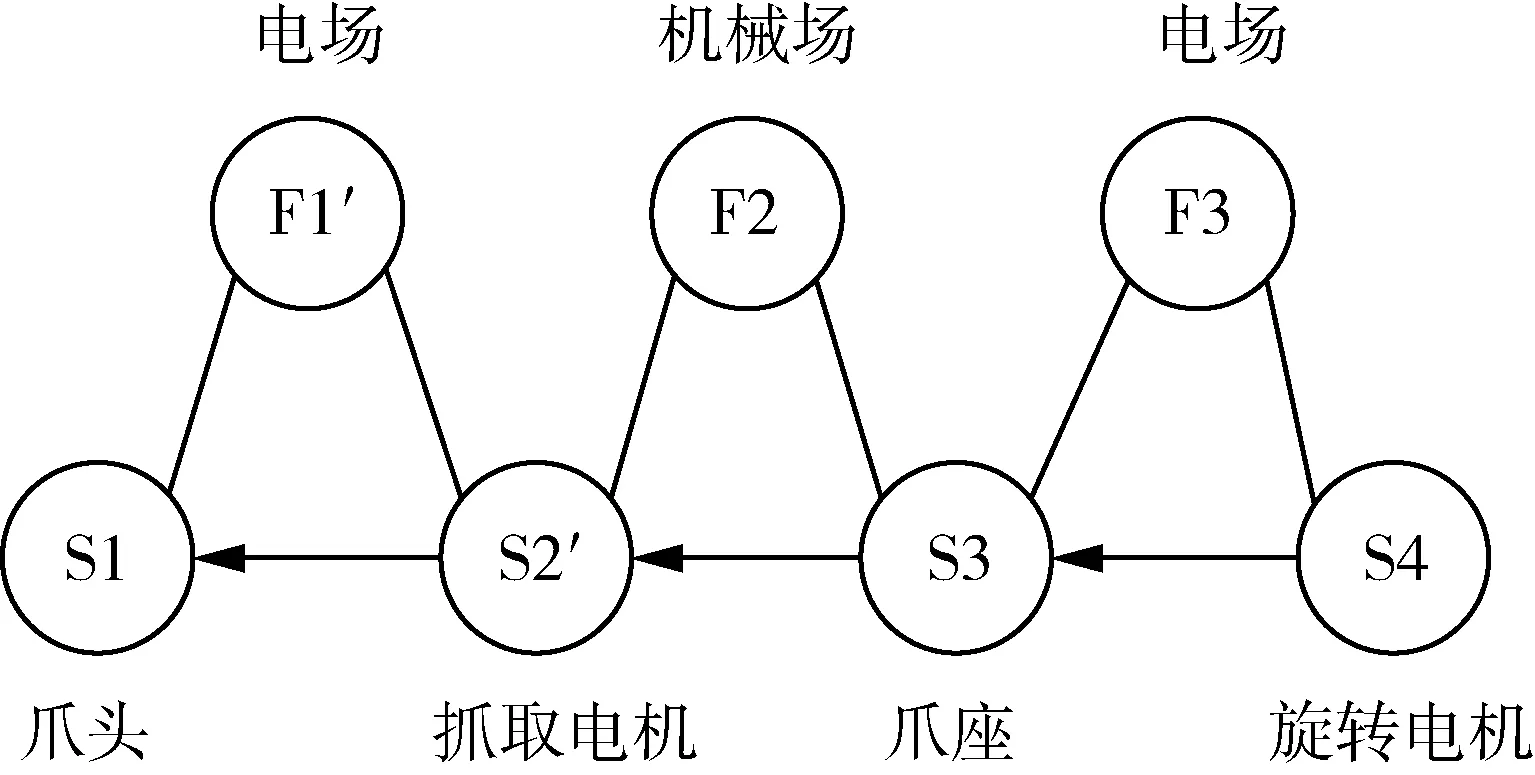

3) 物场模型分析。依据系统组件功能模型建立爪头抓取水果的物场模型,由于简易型爪头只能实现单一的水果抓取功能,无法对水果抓取时的夹紧力进行控制,所以该物场模型为有用但效应不足的功能模型,如图3所示。TRIZ理论中对于该类型可采用第2类或第3类的标准解来替代或补充不足效应,针对该模型可采用S2.1转化成合成物场模型,在原模型中引入另一个场F2“力场”和另一个物质S3“传感器”来增强爪头抓取的物场效应,使得爪头抓取水果的力度可控,如图4所示。

表3 运用发明原理得到的解决方案Tab. 3 Solution obtained by applying inventive principles

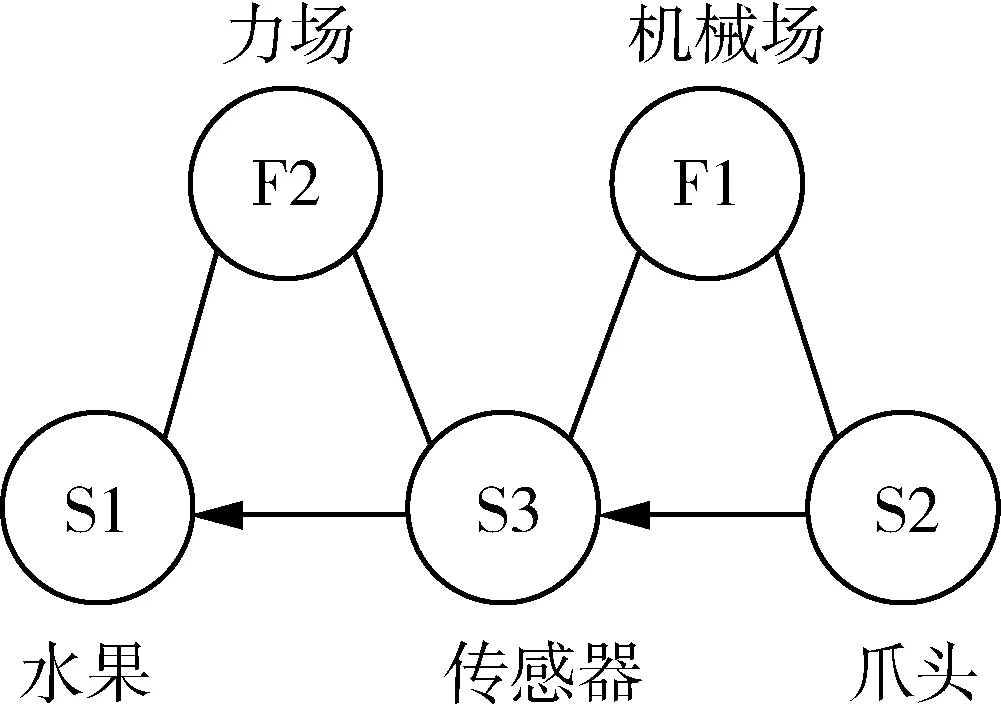

钢丝绳对爪头的作用物场模型如图5所示,因爪头的三个爪片连接着钢丝绳,而每根钢丝绳的疲劳寿命不同,因此无法确保各个爪片的运动角度相同,加上人力操控低效,所以该物场模型也是有用但效应不足的功能模型。对该物场模型进行改善:应用第3类标准解S3.1双系统和多系统转化与S2.2更易控制的场来增强物场模型,将钢丝绳对爪头的收紧机械控制改进为F1“电场”控制,提高抓取水果的控制性能;引入F3“电场”和S4“旋转电机”物质实现爪头扭转果梗,增强物场模型,如图6所示。

图3 效应不足的爪头物场模型Fig. 3 Insufficient substance-field model of picking head

图4 有效的爪头物场模型Fig. 4 Effect substance-field model of picking head

图5 效应不足的钢丝绳物场模型Fig. 5 Insufficient substance-field model of wire

图6 有效的钢丝绳物场模型Fig. 6 Effect substance- field model of wire

2.3 采摘执行器创新方案

利用TRIZ技术冲突“分割”发明原理以及爪头抓取水果的物场模型分析可得出相同的解决方案:在爪头上套设压力传感器,实现爪头抓取的力度可控。运用物理矛盾冲突“空间分离”原理以及钢丝绳对爪头的物场模型分析得出解决方案,在爪座结构上增设拉伸或扭转的动力部件,增加爪头扭断果梗的功能。

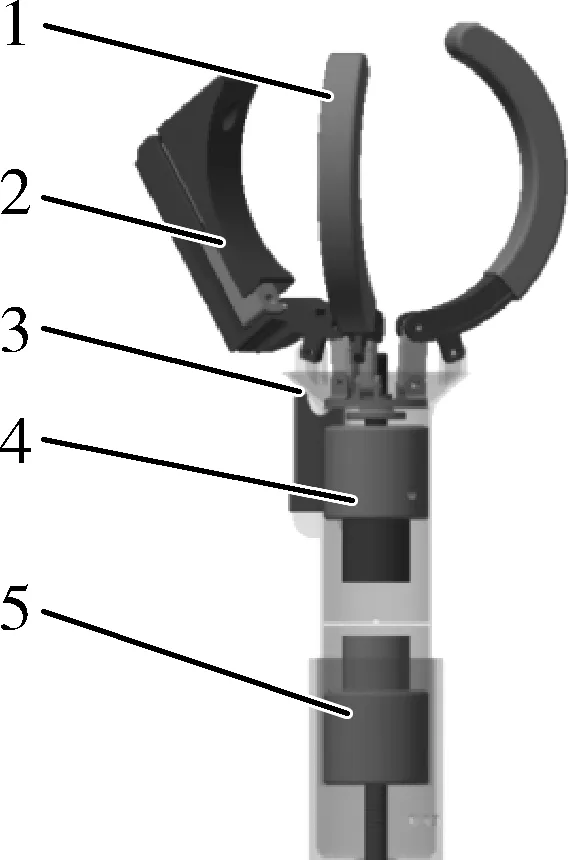

综合上述方案,最终得出基于TRIZ的采摘执行器创新方案,新设计的采摘执行器由抓取电机、旋转电机、爪头、传感器和爪座等部分组成,其中爪头上套设防水果损伤的软胶以及控制抓取力度的传感器,爪头的张开和闭合通过抓取电机实现,水果的果梗拧断通过旋转电机实现,如图7所示。

图7 采摘执行器创新方案Fig. 7 Innovative design for picking end-effector1.爪头 2.传感器 3.爪座 4.抓取电机 5.旋转电机

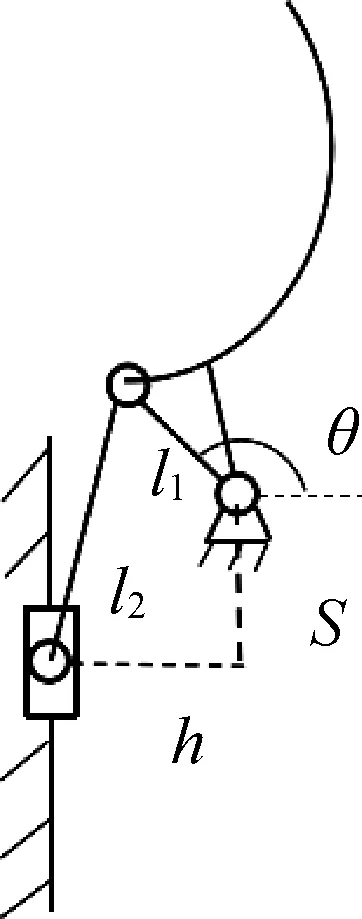

采摘执行器的爪头运动范围影响采摘水果的大小,对其结构进行计算分析,其运动简图如图8所示。该执行器有4个构件和4个低副构成,其中爪头的两个支撑距离为l1,爪头旋转点到滑块的长度为l2,固定铰链到滑块的距离为h,滑块移动的距离为S,l1的相位角为θ。

图8 采摘执行器运动简图Fig. 8 Motion diagram of picking end-effector

根据运动简图可以得出位移关系

(1)

进一步化简得

(2)

(3)

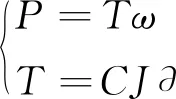

设计时首先给出了h、l1和l2,根据水果直径的大小确定了θ的范围,代入式(3)中计算出S的移动范围。根据其移动距离和采摘时间选择了驱动电机的转速,电机的功率大小由式(4)确定。

(4)

式中:P——电机的功率;

T——采摘执行器所需的扭矩;

ω——采摘执行器的角速度;

J——采摘执行器的转动惯量;

∂——采摘执行器的角加速度。

为提高采摘执行器的采摘效率,选定了采摘时间为2 s,按照采摘执行器的结构确定了转动惯量1.5 kg·m2以及角加速2 rad/s2,所以由式(4)得出采摘执行器所需的功率为4 W时可满足要求。

3 评价方案

3.1 采摘执行器的仿真分析

采摘执行器的作用是利用爪头完成水果的抓取和采摘作业,为验证创新方案的合理性,有必要对其进行运动仿真。将Solidworks建立的采摘执行器模型导入其motion环境下[15],添加各个构件间的运动副类型与电机驱动类型。

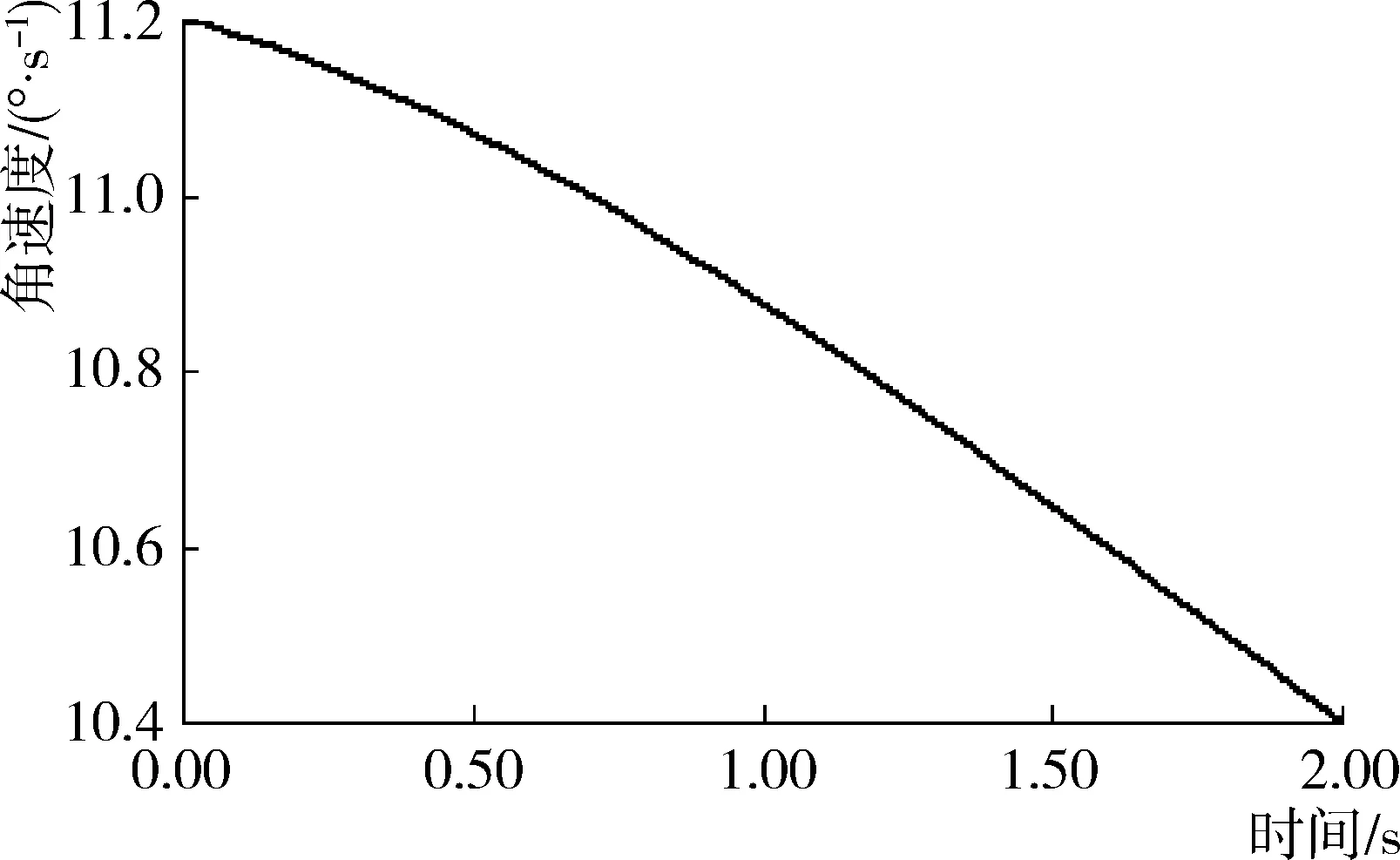

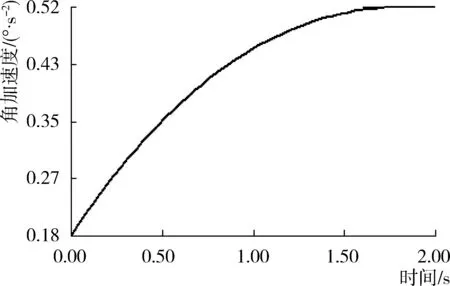

图9是采摘执行器的角速度随着时间变化的曲线图,在采摘执行器爪头夹紧动作过程中,角速度的变化值几乎不变。图10是采摘执行器的角加速度曲线图,在抓取的整个过程中,角加速度值变化很小,故说明爪头在抓取过程中对水果无剧烈挤压。通过仿真验证初步说明该创新方案合理。

图9 采摘执行器的角速度曲线Fig. 9 Angular velocity curve of picking end-effector

图10 采摘执行器的角加速度曲线Fig. 10 Angular acceleration curve of picking end-effector

3.2 试验验证

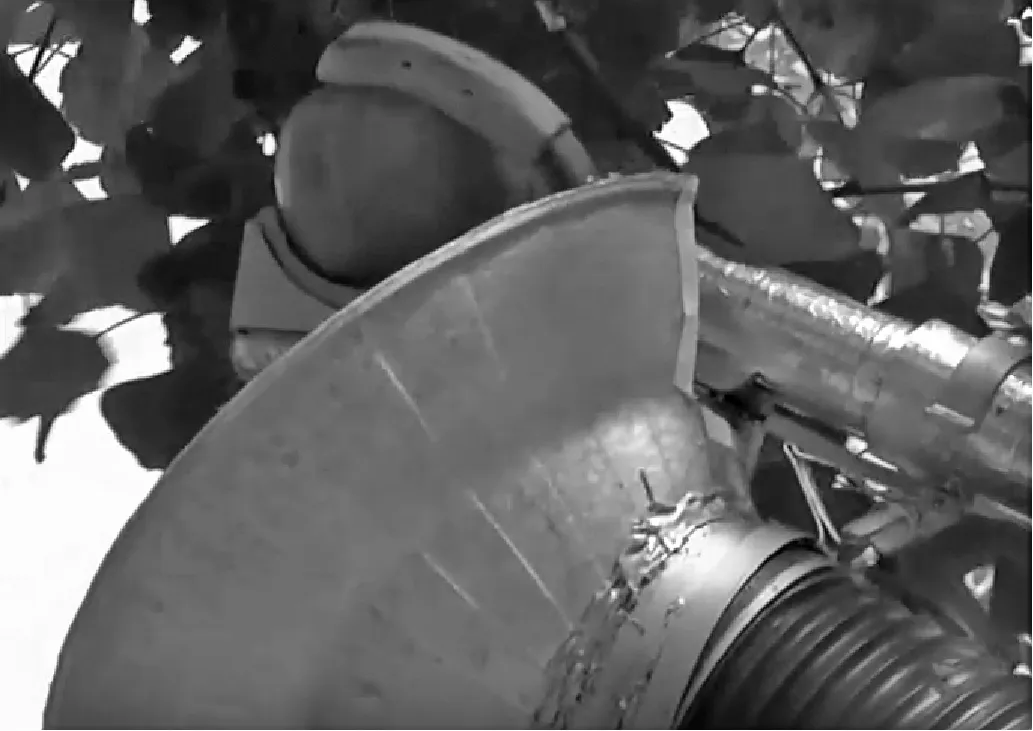

根据采摘执行器的创新结构制作了实物样机,该采摘器的爪头抓取水果大小范围为40~80mm,试验图如图11所示。

(a) 采摘压力测试 (b) 室外采摘试验图11 采摘执行器试验图Fig. 11 Experimental figure of picking end-effector

对该样机分别进行采摘压力测试和室外采摘试验,图11(a)为采摘压力测试,采摘压力测试在室内进行,利用采摘爪头上的压力传感器HX711AD测试爪头抓取水果的压力,得出合适的采摘压力且不损伤水果。设定抓取力度每隔0.5 N增加,分别设定抓取压力0.5 N、1 N、1.5 N、2 N、2.5 N和3 N,经过多次测试后,确定了爪头的抓取压力值为2.5 N时采摘效果最佳且对水果无挤压损伤。

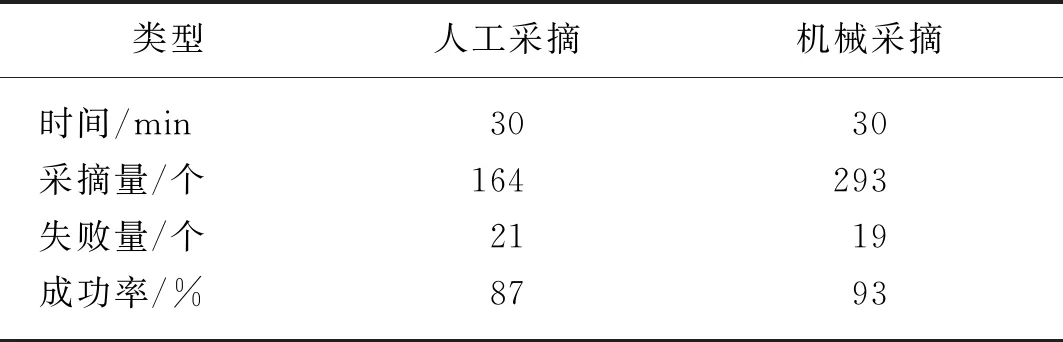

图11(b)为室外采摘试验,试验标准按照NY/T 1086—2006中的第5条采收标准进行,采摘对象为苹果,采摘时间为30 min,利用伸缩杆将采摘执行器送至水果附近进行机械采摘与人工采摘进行对比,试验结果如表4所示。

表4 人机采摘试验Tab. 4 Manual and mechanical picking experience

从表3可以看出,创新设计的机械采摘执行器采摘每个水果时间约为6 s低于人工采摘时间11 s,在相同时间内机械采摘水果的成功率为93%高于人工采摘成功率。因此,创新设计的机械采摘执行器满足设计要求,提高了采摘效率,降低了人工劳动力损耗,为后续采摘器的研究提供了参考。

4 结论

1) 综合应用TRIZ矛盾冲突理论和物场分析模型方法,设计了基于TRIZ理论的新型采摘执行器。新型采摘执行器主要由爪头、爪座、传感器和电机等组成,且采摘压力可控。从而实现水果的无损自动抓取和采摘,同时适用于不同果品采摘作业。

2) 对采摘执行器进行了运动仿真和试验验证,进一步证明了采摘执行器的稳定性和可靠性。试验结果表明采摘执行器的抓取压力为2.5 N时采摘效果最佳且水果无挤压损伤,在30 min的采摘试验中,平均每个水果的采摘时间约为6 s,采摘成功率为93%。试验表明,采摘执行器的采摘效率和成功率符合采摘创新设计要求,为后续采摘器的研究提供了理论参考依据。