滤棒库自动化立体仓储控制系统设计与实现

李文灿,卢达辉,廖和滨,林 郁

(龙岩烟草工业有限责任公司,福建 龙岩 364000)

0 引言

随着工业4.0的不断推进,制造工厂逐步走向智能化、现代化。如今,物流系统水平已成为衡量企业智能化程度的重要指标。现代化企业物流具有决策智能化、作业自动化以及管理网络化的特点,能够极大程度地取代人的劳作,降低企业成本,提高生产效率,为企业创造可观的经济效益[1-9]。对现代化物流系统而言,自动化立体仓储是其核心枢纽,是企业进行物流调度和物质存储的重要手段[10-12]。如何合理设计自动化立体仓储系统、有效提高企业存储效率,已成为企业发展的关键问题。因此,本文将结合自身的实践经验,以龙岩烟草工业有限责任公司为研究对象,对滤棒库自动化立体仓储控制系统的设计与实现进行研究,以促进现代企业物流在烟草领域的应用,提高烟草企业存储效率,实现厂部的柔性化生产。

1 参数设计

本文在进行滤棒库自动化立体仓储控制系统设计前,对一些基本参数情况进行了设计,具体如下所示。

1.1 工作时间设计

作业期间,公司采取“三班倒”的工作模式,每个班次工作时长为8 h。在排除设备例行保养和日常保养时间外,高架库堆垛机每日需要维持19 h的工作量。为了延长设备的使用期限,每年都会停产几天,用于设备的升级与改造。由此,每年的工作时间为251 d。

1.2 基础设计

滤棒固化库主要存储货物为两种规格的空料盘组和滤棒料盘组[13-16]。两种长度规格的滤棒分别为108 mm、120 mm。其中,规格为108 mm的滤棒盒尺寸为705 mm×134 mm×400 mm;规格为120的滤棒盒尺寸为705 mm×146 mm×400 mm。所有滤棒盘能够容纳400支滤棒,而现阶段滤棒固化库高度仅为6 000 mm。如今,滤棒固化库不但与滤棒发射机组的卸盘机连接,而且还与成形机组的装盘机连接,而卷包工房总共设计了5组FILTROMAT1S滤棒发射机和8组KDF4滤棒成形机。其中,每台KDF4滤棒成形机均具有600 m/min的生产能力,滤棒发射机的卸盘机型号为MAGOMAT-SL,装盘机型号为HCF-SL。需要注意的是,成形机装盘机不需要借助机械手进行装盘,可以直接接受滤棒盒。在初期阶段,配备FILTROMAT1S滤棒发射机2组,配备KDF4滤棒成形机4组,而剩余的3台滤棒发射机和4台滤棒成形机预留到后期使用。根据工艺需求,滤棒固化储存时间应≥4 h。此外,出入库作业时间均为18 h。

1.3 滤棒盘组设计

本次设计的滤棒盘组有2种:第一种是由14个规格为705 mm×146 mm×400 mm的滤棒盒组成的滤棒盘组;第二种是由15个规格为705 mm×134 mm×400 mm的滤棒盒组成的滤棒盘组。其中,单元质量为150 kg,单元尺寸为2 050 mm×710 mm×405 mm。

对滤棒成形机而言,每台成形机具有600 m/min的生产能力,每个滤棒盒可装4 000支滤棒,8台滤棒成形机每小时总共可获得2 400 000支的产量,入库滤棒最大输出量为43 PL/H。对滤棒出库能力需求而言,以卷包机组设备能力为基础,设置其能力为45 PL/H。对出库最大频率而言,以设备能力为基础,设计成形机组端为86 PL/H、发射机组端为90 PL/H。

2 系统工艺流程设计

2.1 空滤棒盒供给设计

空滤棒盒指的是未安装滤棒的储存单元。为满足生产所需,龙岩烟草工业有限责任公司共有两种规格的空滤棒盒,分别是21盘/组、19盘/组。这些空滤棒盒以组的形式存放在滤棒高架库内。对成形机组而言,空滤棒盒供给功能是指成形机组在进行滤棒生产时,成组的空滤棒盒被对应的分离机构分离成单个空盒,并在升位移机作用下送往装盒机中。此外,若上层空盒输送机数量无法满足设定的数值,需要借助调度上位系统申请出库任务。上位系统此时会对库存状况进行检验与条件判断。在达到出库标准时,调度系统会接收到一条出库作业任务。紧接着由调度系统下发命令,由堆垛机执行出库作业命令。此时,堆垛机会取出指定货物,并将其放入到申请出库的成形机站台中,如此便完成了空滤棒盒组的出库任务。

2.2 实滤棒盒入库设计

实滤棒盒是指装满滤棒的存储单元。滤棒规格不同,那么其放入的存储单元就会不同。例如长度为120 mm的滤棒放入的是19盘/组存储单元中,长度为108 mm的滤棒放入的是21盘/组存储单元中。此处实滤棒盒入库是指龙岩烟草工业有限责任公司自产滤棒的成形机直接生产入库。在入库之前,需要将该组滤棒信息填入射频识别(radio frequency identification,RFID)标签中以作标示,为后期的追溯工作提供便利。滤棒从装盘机中卸下后,通过输送机将其传输到电子标签处填写滤棒相关信息。若写入成功,那么满盘滤棒塑格会进入下一环节,并依照顺序在输送机上一字排开;若写入不成功,输送机的报警系统就会响应,同时满盘塑格不会进入下一个环节,需要等待相应工作人员的处理——要么更换新的电子标签进行重新填写,要么退回重写尝试填写。为实现批次化管理,工作人员不可擅自动用向前移动且未填写相关信息的滤棒满格。若成形机端的下层滤棒数量已处于饱和状态,即达到相应的预设值,当光电管感应到该状态后,停止后面输送管送来的滤棒。此时,输送皮带也会停止转动,满盘入库任务的信息也会申请至上位系统。当上位系统接收申请后,需要检查并校对滤棒品牌信息与库内货位情况。核对无误后,由上位通知调度系统进行调度。最终,由调度系统命令堆垛机前往入库站台收取货物,并将其运输值高架库内,由此实现成形机端的入库作业任务。

2.3 实滤棒盒出库设计

实滤棒盒出库作业核心功能是以发射机下达的品牌任务为基础,将库内存放的滤棒精准送至发射机上层输送机出库站台。

实滤棒盒放置于发送机的上层传输机中,实滤棒盒组上的滤棒有序排开,由卸盘机负责卸盘。若上层满盒数量无法达到相应标准,即低于预设数值情况时,光电管或作出反应,向上位系统提交出库申请。上位系统在接受到申请信息后,会核实可用的滤棒盒。核实无误后,生成出库任务,并下发到调度系统中,由调度系统控制调度堆垛机运输实滤棒盒前往发射机出库站台。此外,若发送机实际发送的滤棒与从高架库内运输来的滤棒存在差异,相关人员会及时收到信息提醒,避免滤棒错用事件的发生。

2.4 空滤棒盒回库设计

空滤棒盒回库是针对发送机空盘入库而言的。卸盘机卸盘后的空盘会存放到发送机的下层,而滤棒品牌是具体存放数量的决定性因素。

卸盘机将空滤棒盒放置下层输送线上,而后在下层输送线皮带转动下,将其传输至翻转机中。此时,翻转机翻转90°,旨在将空滤棒盒中的残留物清除干净。当翻转次数达到预设值时,皮带将会停止转动,向上位提交入库申请信息。当上位接收到申请信息后,向调度系统下达相应的入库指示;由调度系统控制堆垛机核实相关入库信息后,将空滤棒盒运输至任务指定位置,实现空滤棒盒的回库任务。

2.5 特殊处理流程设计

特殊处理流程设计主要包括人工抽检返库和退库(转平库)两方面内容。

①人工抽检返库。实滤棒盒组是人工抽检返库的操作对象。若质检员发现滤棒在自检环节中出现问题时,需要借助人工进行再次检查,并由人为的方式对滤棒进行抽检出库。详细操作设计为:首先,通过人工的方式在上位系统中查找出问题滤棒所在的位置;其次,由上位系统生成抽检任务,并下达到调度系统中;最后,由调度系统控制堆垛机取出任务指定的问题滤棒并运输至人工站台,由质检员进行再次检测,根据检测结果对改组滤棒进行处理。

②退库(转平库)。高架库内的实滤棒盒组和空滤棒盒组是退库作业的操作对象。为避免高架库因堆垛机故障导致空格或滤棒短缺现象,龙岩烟草工业有限责任公司在平库内备用了空格和滤棒。当出现这种短缺现象时,通过人工站台执行空格和滤棒退库的操作,使人工出库任务传输至上位系统,而后由上位系统将任务指令下达给调度系统。调度系统在接收到上位系统下达的指令时,会调度控制堆垛机将所需的空格或滤棒运输到人工站台,最终通过人工方式实现空格或滤棒的搬运工作。在此之前,需要对高架库内的库存状态进行改写。

3 系统实现

3.1 空滤棒盒供给流程实现

为了更好地体现滤棒库自动化立体仓储控制系统的实现情况,本文给出了滤棒库自动化立体仓储控制系统平面简图,如图1所示。

图1 滤棒库自动化立体仓储控制系统平面简图

同时,为更好地描述各站台情况,本文还在图1中以字母的形式对各站台进行了区分。根据生产需要,系统下发空滤棒盒出库指令,由堆垛机将指定空滤棒盒输送到成形机组站台(即B站台),而后又传输到A站台,最后进入成形机,实现空滤棒盒子供给。空滤棒盒供给流程如图2所示。

图2 空滤棒盒供给流程图

3.2 实滤棒盒入库流程实现

从图1可以直观看出,实滤棒盒从成形机出发来到E站台,接着又被运输到F站台。此时,需要将滤棒信息填入RFID标签中。若写入失败,电控信息会进行报警,等待人工处理,即更换载码体后再入库;若写入正确,由上位系统调度堆垛机将实滤棒盘组运输至制定位置,完成入库。实滤棒盒入库流程如图3所示。

图3 实滤棒盒入库流程图

3.3 实滤棒盒出库流程实现

根据生产需要,系统下发实滤棒盒出库任务。首先,控制调度堆垛机运输指定货物至发射站台中的C站台;其次,再借助输送机将实滤棒盒运输至D站台中;最后,将实滤棒盒送入发射机中,实现实滤棒盒的出库任务。实滤棒盒出库流程如图4所示。

图4 实滤棒盒出库流程图

3.4 空滤棒盒回库流程实现

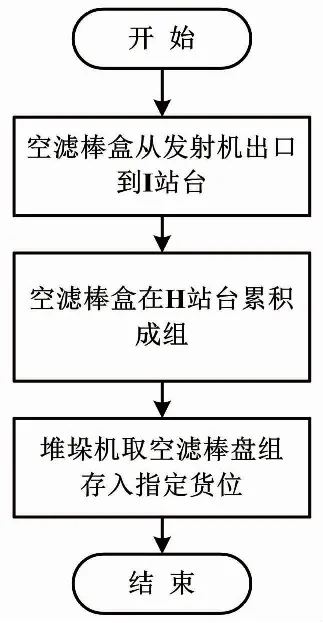

根据生产需要,卸盘机卸盘结束后,会产生空滤棒盒。这些空滤棒盒会传输至I站台中,而后经过传输机传输至H站台。当空滤棒盒在该站台中放满一组后,便可申请入库,由系统向堆垛机下发空滤棒盒回库任务,由堆垛机将空滤棒盒运输至指定货位,完成回库。空滤棒盒回库流程如图5所示。

图5 空滤棒盒回库流程图

3.5 特殊处理流程实现

特殊情况的处理有两种。第一,卸盘机和装盘机可能会存留没有用完的满滤棒盒。此时需要借助人工搬放到紧急出库站台中,由人工现场给系统退实料信息。当信息经系统核对无误后,才能入库,否则系统将出现自动报警现象。第二,卸盘机处的空盘数量无法达到规定的入库数量时,系统无法自动处理。此时仍需要借助人工,将其搬运到紧急出库站台中。待搬运结束后,由人工现场给系统退空盘信息。系统此时再对货物进行外形检测。当检测合格且满足规定入库数量后,再进行入库,实现特殊情况的处理。

4 滤棒库自动化立体仓储控制系统运行效果

为体现滤棒库自动化立体仓储控制系统的运行效果,本文对当下滤棒库自动化立体仓储控制系统与龙岩烟草工业有限责任公司原滤棒库自动化立体仓储控制系统的执行能力情况进行了统计。系统执行能力对比如图6所示。

图6 系统执行能力对比图

由图6可知,原滤棒库自动化立体仓储控制系统的执行能力为103.6 PL/H,与目标值110 PL/H仍存在一定的差距,但已然较为接近。而当下的滤棒库自动化立体仓储控制系统的执行能力为125.2 PL/H,已超过了目标值,能较好地完成任务目标。

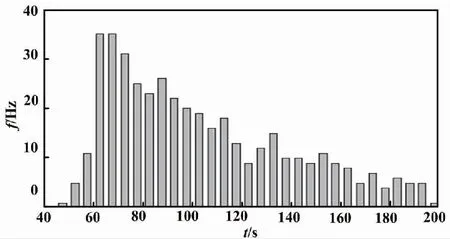

为更好地观察滤棒库自动化立体仓储控制系统的运行效果,本文还对比了原滤棒库控制系统与当下滤棒库控制系统在一年中任务量较大时期的任务完成时间情况。原滤棒库系统一天任务完成时间低于200 s的柱状图如图7所示。

图7 原滤棒库系统一天任务完成时间低于200 s的柱状图

由图7可以看出,原滤棒库系统任务完成时间大多分布在65~120 s之间,最短时间为50 s。

当下滤棒库系统一天任务完成时间低于120 s的柱状图如图8所示。

图8 当下滤棒库系统一天任务完成时间低于120 s的柱状图

从图8可以看出,目前滤棒库系统任务完成时间大多数分布在36~84 s之间,与原滤棒库系统相比,存在较大的提升。因此,本文设计的滤棒库自动化立体仓储控制系统能有效提高公司的存储效率,给公司带来良好的经济效益。

5 结论

首先,本文以龙岩烟草工业有限责任公司为研究对象,对滤棒库自动化立体仓储控制系统的参数情况进行了设计;其次,对空滤棒供给、实滤棒盒入库等系统工艺流程进行了设计;最后,对滤棒库自动化立体仓储控制系统进行了实现研究和运行效果检验。通过与原滤棒库系统进行对比,证明了本滤棒库自动化立体仓储系统的可行性。