氮氧化物检测仪NO2-NO转化机理及效率测量控制

邵建文,赵存彬,骆 蕾,张 昕

(浙江省计量科学研究院,浙江 杭州 310018)

0 引言

我国现行柴油车排放标准GB 3847—2018《柴油车污染物排放限值及测量方法(自由加速法及加载减速法)》中,明确要求对国Ⅳ排放标准的柴油车氮氧化物(NOx)排放进行检测[1]。目前,主流的检测设备为柴油车氮氧化物检测仪。柴油车氮氧化物检测仪是一种新型柴油车尾气排放物检测的专用计量设备。目前,国家暂无相应的校准规范对其计量性能进行有效溯源和控制,其检定/校准各地以参照JJG 688—2017《汽车排放气体测试仪检定规程》中的方法为主[2]。该方法主要针对汽油车尾气排放检测,具有明显的局限性,特别是对GB 3847中明确提出的针对NO2-NO转化机理及效率、二氧化氮(NO2)示值误差、传感器响应时间等关键参数的计量可靠性,仍有待研究。

以国家标准中提出的新增检测参量为切入点,对NO2-NO转化机理进行了研究,探讨了NO2-NO转化率的测量影响因素和控制手段,可为相关领域的计量及检测提供参考。

1 NO2-NO的转化机理分析

柴油车氮氧化物检测仪的转化装置通常被设计成一个恒容的高温转化炉[3]。NO2气体在高温状态(300 ℃以上)配合金属钼催化剂被还原为一氧化氮。由于二氮和一氮的化学性质较为活泼,可以相互转化,上述反应的实质是一个可逆反应,最终达到化学平衡。其原理如下[4]。

由上述反应方程和转化率计算公式得出,转化率的测量结果主要由转化后氮氧化物的测量值决定。

首先,对于高温转化炉,炉内容积和钼催化剂的含量都是恒定的,不同体积浓度的NO2气体吸附在金属钼上参与还原反应的概率也不尽相同。因此,NO2标准气体的浓度是影响转化率测量结果的因素之一。

其次,转化反应开始时,在金属钼催化剂的作用下,NO2分子的活化能降低,反应速率增大,反应首先正向进行,生成大量一氧化碳(NO)。在达到化学平衡前的末期,反应速率增速放缓,NO含量缓慢上升,最终在化学平衡时达到恒定值[5]。NO的含量反映了转化后氮氧化物的测量值。因此,反应时间也是影响转化率测量结果的另一个因素。本文将反应时间定义为从柴油车氮氧化物检测仪抽入NO2标准气体开始至读取氮氧化物浓度测量值结束所经历的时间。

2 NO2-NO转化率测量方法设计

需要指出的是,关于柴油车氮氧化物检测仪NO2-NO转化率测量,顾名思义,仅适用于技术路线为将NO2转化为NO再检测氮氧化物含量的仪器。目前主流方法有两种:一种是标准气体法;另一种采用臭氧发生器进行转化率测试的等效方法。后者本文不作深入讨论。

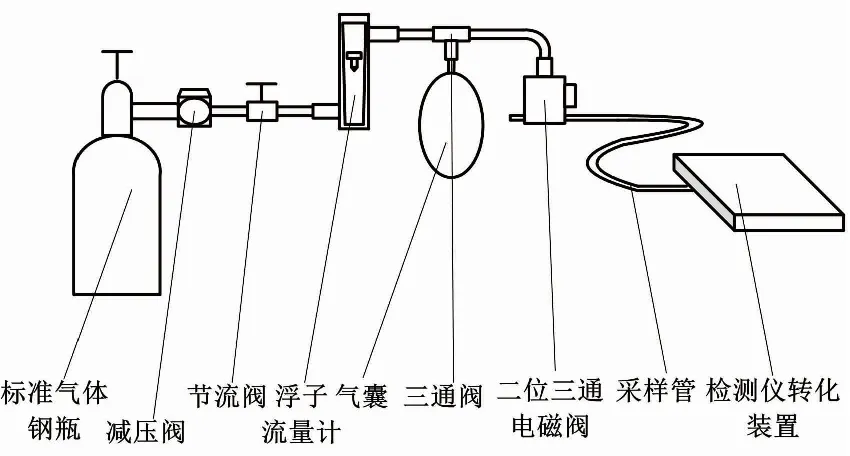

对于标准气体法,检测仪在转化率测量前,其示值误差应先经过校准,并满足规定的计量特性要求。这是为了尽可能地降低检测仪光学平台自身误差给转化率测量结果带来的影响。NO通道示值误差如表1所示。标准气体法转换率测试示意图如图1所示。

表1 NO通道示值误差

①调整检测仪零位,按检测仪规定的方法进行检漏。

②检漏合格后,按图1进行连接。

③开启标准气体钢瓶的阀门,通入符合要求的NO标准气体,二位三通电磁阀通电(P、A通),再启动检测仪气泵。调节节流阀,使通入检测仪的标准气体的流量维持图1中的气囊不处于真空,也不充盈。待检测仪示值稳定后,记录氮氧化物的示值(ei)。

④断开二位三通电磁阀电源(O、A通),通入清洁空气或零气,排出检测仪中标准气体至检测仪恢复零位。

⑤重复步骤③至④3次,计算3次测量平均值 。

⑥通入符合要求的NO2标准气体,记录氮氧化物的示值(fi),重复操作3次,计算3次测量平均值 。

⑦按照式(1)计算转换率:

(1)

式中:α为转换率,%;f为NO2标准气体转化后3次测量值(fi)的平均值,10-6;e为氧化氮标准气体3次测量值(ei)的平均值,10-6;e0为氧化氮标准气体的标称值,10-6。

图1 标准气体法转换率测试示意图

通过上述步骤可知,标准气体法测量转化率是利用转化后经过修正的氮氧化物测量值与NO2标准气体的标称值进行比较。

3 转化率测量影响因素分析及测量控制

3.1 NO2标准气体浓度对转化率的影响

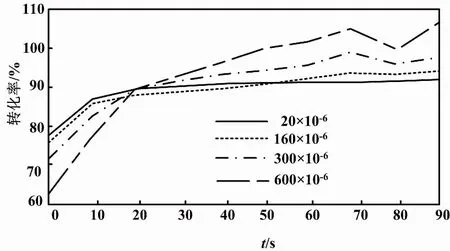

对转化率检查,GB 3847—2018并没有对所用NO2标准气体的体积浓度有要求。为确认标准气体对转化率测量的适用性,试验选取了4种浓度的NO2标准气体,分别对同一台柴油车氮氧化物检测仪样机进行转化率测量。NO2体积浓度的变化如图2所示。

从图2中可以得出,当催化反应接近化学平衡时,选用的NO2标准气体浓度越低,得到的转化率越高。在反应初期5 s时,低浓度的NO2对应的转化率约为60%,是最低的。后续转化率急速上升,在15 s时达到90%,随后继续上升,甚至超过了100%。这是因为对于50×10-6、160×10-6这两个低浓度段,平台氮氧通道自身的重复性误差也会给转化率测量结果带来很大影响。国标中,氮氧通道的示值重复性被设定在相对误差为3%,绝对误差为20×10-6。对于上述两个低浓度段,重复性分别能给转化率测量结果引入40%和12.5%的误差分量,导致在反应末期转化率出现较大波动,可信度不高。因此,用50×10-6和160×10-6作为转化率测量的NO2特征浓度在技术上是不合理的。600×10-6的NO2在达到化学平衡时,对应的转化率最低。理论上,用高浓度的NO2考量转化率更能有效地反映出转化装置的转化性能。但是,柴油车氮氧化物检测仪实际使用时,主要用来判定柴油车排放是否超过氮氧化物的限值,而GB 3847—2018规定的限值为1 500×10-6,其中NO2仅占限值总量的10%。因此,150×10-6附近的中低浓度才是实际检测中常用并且关键的特征浓度。

图2 NO2体积浓度的变化图

综合考虑实际工况下的特征浓度、重复性误差和标准气体组的携带性等多方面因素,最终选取了与浓度点150×10-6最为接近的300×10-6作为转化率测量的NO2标准气体浓度值。

3.2 反应时间对转化率的影响

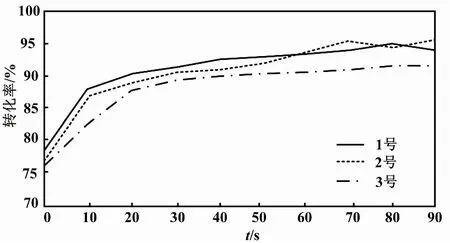

为研究反应时间对转化率的影响,试验选取了三台柴油车氮氧化物检测仪样机,用体积浓度300×10-6的NO2标准气体测量检测仪的转化率。试验分别记录反应时间为5 s、10 s、20 s、30 s、40 s、60 s、80 s、100 s、120 s的转化后氮氧化物浓度示值,计算对应的转化率-反应时间变化如图3所示。

理论条件下,NO2在钼炉中催化还原为NO,充分反应后转化率通常能达到95%以上[5-6]。而在校准规范中,转化率的要求同GB 3847—2018保持一致,设定在不低于90%。这是由于90%的转化率足以满足以筛查排放严重劣化为目标的柴油车环保检测要求。

从图3中可知,在反应初期5 s时,3台样机的转化率均在75%左右;当反应到15~20 s的时间段内,3台样机的转化率曲线形态先后从急速上升过渡到缓慢爬升,转化率达到90%附近;当反应时间为30 s时,样机的转化率曲线彻底进入平台期,此时1号样机的转化率达到91.0%、2号样机的转化率到达92.5%、3号样机的转化率达到89.6%;在反应末期120 s时,各样机的转化率最终爬升至稳定值,1号样机的转化率达到95.5%、2号样机的转化率达到94.0%、3号样机的转化率达到91.5%。

图3 转化率-反应时间变化图

这是由于上述反应达到最终化学平衡状态所需要的时间较长,部分NO2气体在转化装置中尚不能完全到达化学平衡就被抽出。而在柴油车尾气检测过程中,排气中的氮氧化物浓度也是由一定时间段内的瞬时浓度值经过二次修正、处理后得到。因此,应该更关注测量过程中的动态转化率,而不是最终达到化学平衡时的转化率。

试验表明,采用标准气体法进行转化率测量时,从抽入NO2标准气体到读取氮氧化物浓度测量值的反应时间应设置区间,否则会出现转化装置的性能即使不佳。但在通入标气足够长的时间后,转化率在化学平衡时勉强达到90%的情况。综合考虑气路时间[7-8]、催化时间和平台传感器的响应时间,本文认为从通入NO2气体到读取氮氧化物浓度测量值的合理反应时间应该不超过30 s,以20~30 s为佳。因为这时检测仪的转化率曲线已经顺利进入平台期,此时的转化率基本可以代表正常工况下柴油车氮氧化物检测仪的动态转化率。

4 结论

试验结果表明,通过试验步骤优化设计和测量过程控制,标准气体法可作为一种柴油车氮氧化物检测仪转化率测量的可靠方法,具有良好的溯源性,且操作流程简单,不需要复杂的气路切换。转化率测量时,NO2标准气体浓度、反应时间等因素均会影响转化率的测量结果。此外,转化装置中的钼催化剂,其转化性能势必将随着使用时间的增长逐渐下降[9-10]。因此,在日常测试中还应特别关注那些使用年限较长的转化装置,在转化率低于90%时,提醒使用者及时更换催化剂钼芯,以保证检测仪转化率符合GB 3847—2018的要求。