TTF型分解炉内垃圾衍生燃料与煤粉混烧特性数值模拟*

刘典福,季 杰,谢 军,周超群,魏潇翔

(安徽工业大学能源与环境学院,安徽马鞍山243002)

0 引言

作为高能耗的水泥行业,每年通过燃烧消耗大量煤炭资源。为了节约煤炭资源,并合理处置利用城镇产生的大量城市垃圾废弃物,近年来水泥窑系统协同处置城市固体废弃物引起人们广泛兴趣,将可燃城市固体废弃物作为部分替代燃料和煤粉一起送入水泥炉窑内燃烧放热,不仅可以处理大量城市垃圾,还能够为水泥行业节约燃料和部分原料,降低能耗,理论和实践都证明该技术路线具有一定经济效益和社会效益。针对城市固体废弃物与煤粉在预分解炉内的燃烧过程及污染物排放特性,相关研究[8-11]已经有文献报道,如谢峻林[12-13]等研究不同结构形式分解炉内煤粉与垃圾衍生燃料(RDF)混烧时炉膛内的气流流场、速度场分布及不同组分的排放特性,梅书霞[14-15]等采用数值模拟方法分析研究涡旋式分解炉内煤粉与RDF混烧时的交互影响及其对CaCO3分解的影响。而不同RDF掺混比例对分解炉内气流速度分布、温度分布、各种气态污染物组分浓度分布的影响研究目前相对较少,本文对煤粉中掺混不同比例RDF在分解炉内的燃烧过程进行数值模拟研究,得到不同工况下炉膛内的气流速度分布、温度分布、各种气态污染物组分浓度分布,同时计算得到不同RDF掺混比例下的生料分解率、燃料燃尽率和NOx脱除率,以便为该型分解炉的设计、运行和优化提供科学依据和理论基础。

1 模拟对象与数值方法

1.1 物理模型

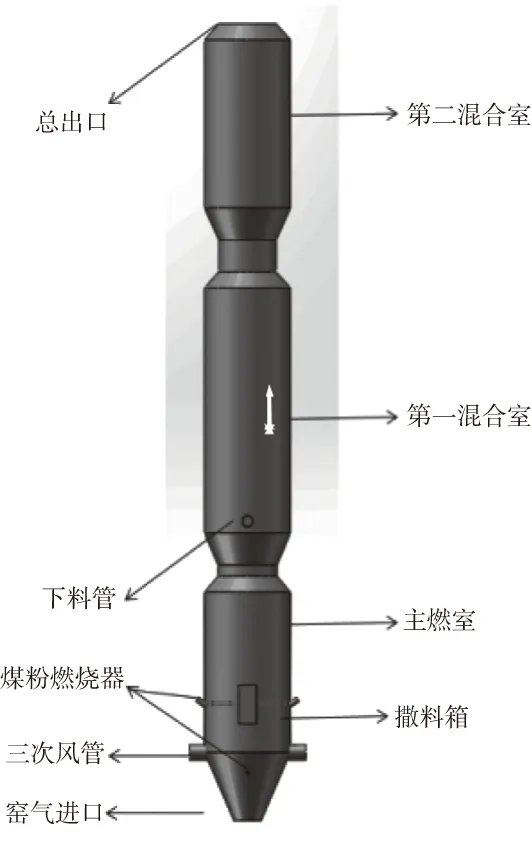

图1 分解炉结构示意图

以某水泥厂实际运行3200 t/d第三代新型TTF分解炉为模拟对象,分解炉结构示意图如图1所示。该分解炉自上而下分为第二混合室、第一混合室、主燃烧室3段,从而能够在炉膛内部形成三次喷腾效应,可以大大增加固体颗粒之间的接触,进一步提高燃料的燃尽程度和生料的分解程度。煤粉燃烧器分别配置在分解炉下部缩口处和主燃烧室,可以实现燃料的分级燃烧,从而降低出口烟气中NOx排放。分解炉总体高度为50 m,炉体直筒内径5.80 m,下部、中部炉体缩口直径及出口处直径分别为4.00 m、3.86 m、3.866 m。选取的坐标系如下:分解炉最下部锥体圆心为坐标原点,圆筒的轴线为z向,对称的三次方喷管轴线为x向,垂直于x-z面的方向为y向。

1.2 数学模型

对于本文中所研究的TTF分解炉内的气流湍流流动,采用标准k-ε模型,其控制方程组的微分形式可写成统一形式:

式中:φ为因变量,φ=1;ui、T、k、ε分别表示连续方程、动量方程、能量方程、湍动能k方程和耗散率ε方程,Γφ和Sφ分别为扩散系数和源项,对于不同的φ值,Γφ和Sφ分别具有不同特定值。

数值模拟过程中采用离散相模型及随机轨道模型来分析研究固体颗粒运动轨迹及离散相与湍流之间的相互作用;采用两步竞争模型模拟燃料燃烧中的挥发分析出燃烧过程,采用动力反应速率模型对焦炭燃烧过程进行模拟;分解炉内生料分解采用组分输运模型来模拟,同时取用有限速率控制模型来控制生料的分解速率;分解炉内的辐射换热选用P1辐射模型模拟;选用燃料型后处理模型来模拟燃料型NOx的生成。

1.3 边界条件

采用速度入口边界条件设置入炉窑气和三次风进口;采用压力出口边界条件设置出口条件;颗粒相出口处类型为“逃逸”;除各进口和出口之外的其余部分都设置为壁面,并采取标准无滑移壁面函数来定义,在壁面处颗粒相类型设置为“反射”;燃料进口条件以注入形式送入,燃料颗粒直径服从Rosin-Rammlar分布。表1所示为进口边界条件具体参数,从回转窑窑尾喷入的高温窑气成分为2%O2、14%CO2、10%CO、800 ppmNOx。

表1 不同工况下的进口边界条件

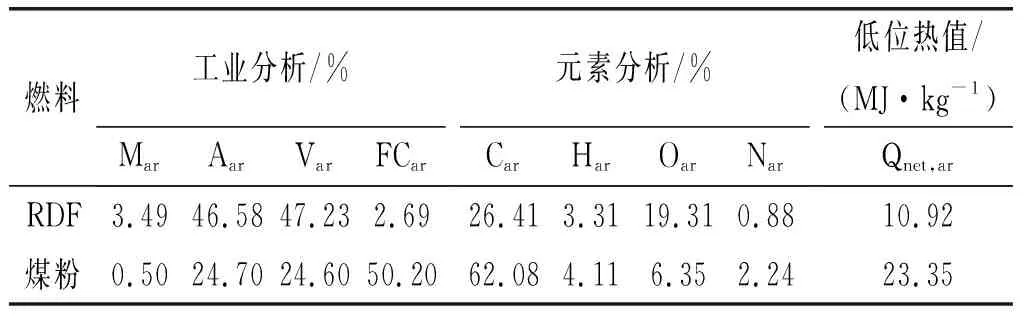

模拟研究所用RDF和煤粉的工业分析和元素分析数据如表2所示。从表中可见RDF的灰分和挥发分含量较高,氢、碳元素含量比煤粉低,因而热值较低,其燃烧主要以挥发分燃烧为主,从而可以将RDF当作一种高挥发性燃料处理。

表2 RDF与煤粉的工业分析和元素分析

1.4 求解方法

采用整体结构化网格方案来划分网格,主体部分划分成以六面体为主的结构化网格,局部采用非结构化网格,进出口部分划分成非结构网格。计算时选用有限体积法作为数值求解方法,求解格式则选用二阶迎风差分格式,采用标准压力插补格式离散方程组压力与速率的耦合。

2 模拟结果与讨论

2.1 速度场与温度场分布

图2所示分别为不同RDF掺混比例下Y=0截面的气流速度场和温度场分布图,从左到右RDF的掺混比例自0%逐步增加至50%。从图2(a)可以看出纯煤粉燃料中掺混一定比例RDF替代燃料后分解炉炉膛内的气体速度场分布大体与纯煤粉燃烧时的速度场分布一致,在Y=0截面上均呈现较好的左右对称分布,并在沿炉膛高度z方向上产生多处气流涡旋。纯煤粉燃料中掺入一定量的RDF替代燃料后,由于RDF热值低于煤粉的热值,为保持分解炉炉膛内热量相同,以满足炉膛内生料分解反应吸热需求,此时必须投入更多数量的RDF替代燃料,这样就使得燃烧所需空气量也随着增加,最终造成分解炉炉膛内的气体流量和气流速度均随着RDF掺混比的增加而逐步升高。在分解炉锥体部分沿炉膛高度0~4 m处,不同RDF掺混比下气体流速基本一致,气流速度曲线基本重合。在分解炉沿炉膛高度5 m处设置有两个三次风喷管,在此处三次风高速喷入炉膛内,不同RDF掺混比工况下三次风进口处流速随着掺混比的升高而逐步增加,相应的分解炉炉膛出口处的气流流量和流速也随之增加。RDF掺混比例从0增加至50%时,分解炉出口处平均流速从23.55 m/s增加到27.27 m/s,增加了15.8%。从图2(b)可见不同掺混比例RDF与煤粉混合燃烧时,分解炉炉膛内温度分布差别不是很大,在炉膛内都会产生两个温度峰值区域。其中第一个温度峰值产生于沿炉膛高度3 m处,在此处设置有还原燃烧器喷管,一部分燃料在此处喷入炉膛内,之后燃料被高温加热迅速着火燃烧并放出大量热量,把该区域温度迅速加热达到第一个温度峰值,并且不同的RDF掺混比例工况下其峰值温度也不完全相同,表现为随RDF掺混比增加其峰值温度则相对应降低。产生这一现象的原因在于RDF工业分析中挥发分含量较多,而固定碳含量较少,其着火温度要低于纯煤粉的,从而使得其燃烧过程中所产生的高温区域较煤粉的少;第二个峰值温度产生在沿炉膛高度方向z=5 m处,并且各不同的RDF掺混比例工况下温度峰值均低于之前的第一温度峰值,变化趋势则与前者大体类似;沿着炉膛高度z=19 m之后温度变化较为平缓,各工况截面平均温度和出口平均温度均随着RDF掺混比的增加而依次降低,但差别并不是很大,根据统计计算出口截面平均温度最大相差45 K。结合不同的RDF掺混比例下的速度场和温度场分布可以看出,在纯煤粉燃料中掺入一定比例RDF替代燃料后,分解炉炉膛内的温度分布比较均匀合理,这说明混合燃料在喷入炉膛后能够持续稳定燃烧,尽管不同的RDF掺混比例下炉膛高度方向截面平均温度以及出口截面的平均温度均有所降低,高温区域有所变小,温度峰值也有所变低,但下降幅度均不是很大,都能够满足炉膛内生料分解吸收热量需求。通过以上分析可见在纯煤粉燃料中适当掺混一定比例RDF作为替代燃料在技术上是合理可行的,并且具有一定的经济效益,应该在实际中大力推广实践。

图2 不同掺混比例Y=0截面速度场和温度场分布

2.2 各组分浓度场分布

图3所示分别为不同工况时分解炉炉膛内沿高度z方向各组分产物CaCO3、CaO、NOx的平均质量浓度分布图。从图3(a)、3(b)可看出燃料中掺混不同比例RDF后,CaCO3、CaO平均质量浓度沿炉膛高度方向表现出大致相同的分布趋势,并随着煤粉中RDF掺混比例的增加,出口处CaCO3平均浓度逐渐增大,而CaO平均浓度则逐渐减少,表明分解炉炉膛内的CaCO3分解速率随之下降。经过计算纯煤粉燃烧时生料分解率为91.70%,RDF掺混比为10%、20%、30%、40%、50%时,生料分解率依次为90.8%、89.7%、87.1%、86.6%、85.45%。煤粉中RDF掺混比例增加导致生料分解速率下降的原因可能是因为加入替代燃料RDF热值低于煤粉的热值,为了满足生料分解所需热量需要投入更多RDF替代燃料,从而使得混合燃料燃烧过程中产生更多CO2,造成的后果就是在一定程度上抑制煤粉的燃烧,导致炉膛内的负荷变大,进一步影响到生料与燃料的混合,最终导致生料分解速率的降低。从以上分析可见在纯煤粉燃料中加入一定量RDF替代燃料对分解炉内生料的分解会产生一定影响,导致生料分解率有一定程度下降。但RDF的掺混比例不是很高时,对炉膛内生料的分解率影响程度较小,处于工程上可接受的范围内,并完全符合实际分解炉炉膛内生料分解率在85%~95%范围之间的实际,因此纯煤粉燃料中加入一定量RDF作为部分替代燃料在技术上是可行的,并具有很大的经济性。从图3(b)中可以看出随不同RDF掺混比的混合燃料喷入燃烧,分解炉炉膛内不同z截面CaO平均浓度整体分布趋势大致相同,在锥体部分及下部炉体底部CaCO3还没有分解产生CaO,因而此处没有CaO分布。沿着炉膛高度向上,随着生料从撒料管和下料箱送入炉膛后,生料吸收燃料燃烧放出的大量热量后迅速吸热分解产生大量CaO,从而使得CaO浓度也急剧增加,集中分布在炉膛高度8~50 m处,并且随着炉膛高度的增加CaO浓度也逐渐增大。纯煤粉燃料中掺混部分RDF替代燃料之后,CaO浓度分布呈现下降分布趋势,并随煤粉燃料中RDF掺混比例增加,出口处CaO浓度逐步降低。当燃料中RDF的掺混比例从0%增加至50%时,出口处CaO的平均质量浓度则从0.29下降到0.26。产生这种现象的主要原因在于纯煤粉燃料中掺混一定量的RDF替代燃料后在一定程度上会抑制生料的分解反应速度和煤粉的燃烧反应速度,从而会降低生料的分解速率,分解炉炉膛内所产生的CaO全部来源于生料中CaCO3分解反应生成的CaO,随着生料分解速率下降最终会导致炉膛内产生的CaO浓度也受其影响有所降低。

图3 不同掺混比例时分解炉高度方向各组分浓度分布

从图3(c)中可以看出分解炉炉膛内沿炉膛高度z方向上气态污染物NOx平均浓度存在两个峰值,第一个峰值出现在窑气进口处,这是由于窑尾烟气本身含有一定量NOx,在锥体部分0~5 m处,NOx浓度显著降低,这是由于此处存在还原燃烧器,一部分燃料在此处喷入后进行缺氧燃烧,从而形成还原性气氛将窑气中含有的部分NOx进行还原,从而使得NOx浓度大幅降低。在炉膛高度6 m处的主燃烧器喷入燃料后,出现NOx浓度的第二个峰值,此处是分解炉炉膛内的主燃烧区,在此处喷入大量的燃料,燃料受到高温加热后产生剧烈燃烧反应,燃烧过程中释放出大量热量,这些在较短时间内释放出来的大量热量使得该区域的温度急剧上升,成为分解炉炉膛内的高温区,从而在较高温度下产生较多热力型NOx。之后随着气流沿高度方向上升,在沿炉膛高度20 m之后NOx的浓度变化不是很明显,在分解炉炉膛中部与上部炉体部分NOx的浓度均匀比较分布。煤粉中RDF掺混比例从0%增加到50%时对应分解炉出口处NOx平均浓度从345 ppm下降至157 ppm,据此计算得到NOx还原率从56.87%升高到80.28%。可见煤粉中掺混一定比例RDF有利于降低出口烟气中NOx排放浓度。

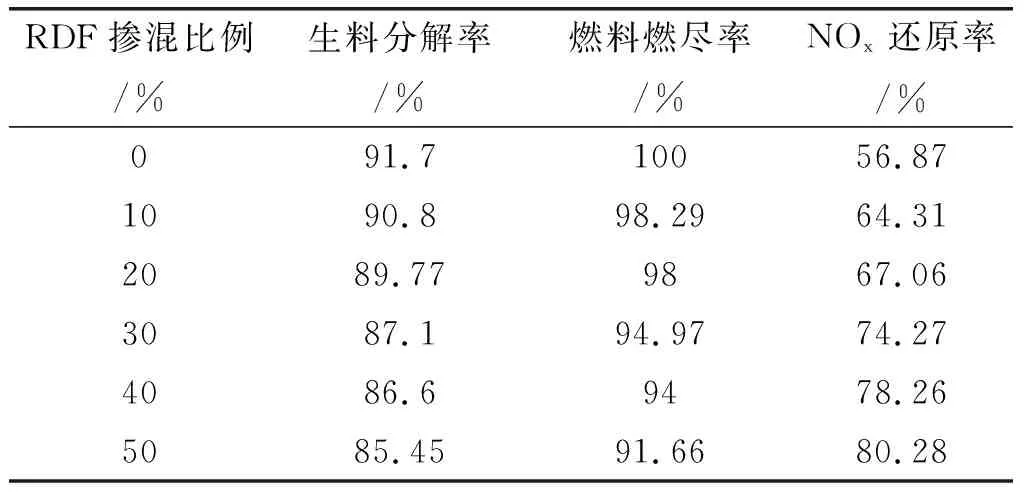

2.3 多因素综合评估寻优

为得到RDF替代煤粉的理想比例,选取燃料燃尽率、生料分解率及污染物(NOx)排放情况这三个因素进行综合分析判断,表3所示为经后处理计算得到不同RDF掺混比下燃料燃尽率、生料分解率、NOx还原率的具体数据。从表3中可看出随着煤粉中RDF掺混比的增加,分解炉内燃料的燃尽率与生料的分解率均大体呈下降趋势,而NOx还原率则表现为上升趋势。从生料分解率角度分析,当煤粉中RDF的掺混比为10%和20%时,与掺混比为0%时的纯煤粉燃烧的生料分解率相比下降幅度变化不大,掺混比例再进一步增加时则下降幅度明显。从燃料燃尽率的角度分析其波动较大,其主要原因是混烧时由于RDF中大分子挥发分析出燃烧后残留的较多灰分会附着在煤粉表面,对煤粉燃烧产生一定抑制作用,并随着掺混比增加,抑制作用明显,燃料的燃尽率则表现出逐步下降的趋势。从NOx还原率角度来分析,掺混比为20%和30%时NOx还原率较高,同时生料分解率较高。结合燃料燃尽率和生料分解率看,掺混比为20%时为比较理想工况,在此工况下分解炉可以保持较高生料分解率与燃料燃尽率,同时出口处NOx的排放量也较低。

表3 不同掺混比生料分解率、燃料燃尽率和NOx还原率

3 结论

通过数值模拟计算水泥分解炉内煤粉掺混不同比例RDF的燃烧过程,得到不同工况下炉膛内气流的速度场、温度场及不同组分浓度场分布,所得主要结论如下:

1)煤粉中掺混一定比例RDF替代燃料后分解炉炉膛内的气相速度场与温度场分布变化不是很大,均呈现良好对称分布,并随着RDF掺混比增加,三次风进口气流速度和分解炉出口平均流速均有所增加;炉膛内截面平均温度以及出口截面的平均温度都随着掺混比的增加而呈现出下降趋势,但总体差别不是很大,最大温差为45 K。可见煤粉中掺入一定比例RDF后,所得混合燃料仍然能够在分解内持续稳定燃烧,能够满足炉膛内生料分解吸收热量需求。

2)炉膛内各不同组分浓度在掺混RDF后均有所变化。出口截面处CaCO3的平均浓度随掺混比的增加有所增加,生料分解速率则有所降低,从91.7%降至85.45%;CaO与NOx的平均浓度随掺混比的增加均有所下降,CaO在出口截面的平均质量分数从29%降至26.2%,NOx出口平均浓度从345 ppm下降至157 ppm。

3)选取生料分解率、燃料燃尽率、NOx排放浓度三个因素作为评价指标进行综合分析比较,可以得到RDF掺混比为20%左右时分解炉内生料分解率与燃料燃尽率较高,并且出口处NOx的排放量也较低,可以视为比较理想的RDF掺混比例。