锚固区钢绞线锈断PC梁黏结性能退化试验研究

马亚飞,李晶,苏小超,王磊,张建仁

锚固区钢绞线锈断PC梁黏结性能退化试验研究

马亚飞,李晶,苏小超,王磊,张建仁

(长沙理工大学 土木工程学院,湖南 长沙 410114)

为研究锚固区钢绞线锈断对后张预应力混凝土梁黏结性能的影响,对6根预应力混凝土构件进行静力拉拔试验。通过设计电化学快速锈断钢绞线、缓慢切割钢绞线和直接放张3种应力释放方式,研究应力释放方式、混凝土强度和箍筋直径对断后预应力钢绞线黏结性能的影响,揭示预应力钢绞线与混凝土黏结力沿纵向的分布规律,得到预应力钢绞线的黏结-滑移曲线以及试件达最大拉拔力时预应力混凝土梁的裂缝分布形态。试验结果表明:钢绞线与混凝土的黏结破坏由拉拔端逐渐向自由端发展,应力释放速度越缓,试件初始损伤越小,拉拔过程中黏结性能越稳定;提高混凝土强度等级和增大箍筋直径均可提高预应力钢绞线与混凝土间的黏结强度;试件破坏形式主要为黏结失效或预应力钢绞线断裂破坏。本研究为完善锈蚀钢绞线与混凝土间黏结性模型提供了试验基础。

预应力束;拉拔试验;应力释放;黏结性能

后张预应力混凝土(PC)梁因其布置方式灵活,便于预制等优点,在公路桥梁中应用广泛,但其施工过程中存在泌水、残留空气及孔道脱空等缺陷,外界不利环境长期作用下预应力筋易发生锈蚀[1],结构承载力降低,严重时导致垮塌。国内外已有多座桥梁因预应力束锈蚀、预应力损失严重而拆除重建[2−3]。对于后张构件,钢绞线束锈裂后,可通过钢绞线束与混凝土间的黏结行为实现应力的传递与二次锚固[4]。已有钢筋混凝土试件的拉拔试验结果表明钢筋与混凝土间黏结性能与钢筋位置、钢筋直径、混凝土强度、保护层厚度和配箍率等因素有关<[5−6]。与普通钢筋相比,钢绞线在拉拔过程中会沿捻制方向发生转动,其与混凝土间的黏结传递更复杂。国内外学者针对钢绞线与混凝土间黏结性能研究主要集中在先张构件。Gustavson[7]通过拉拔试验研究了混凝土强度、钢绞线截面形状以及表面微观粗糙度对黏结性能的影响,发现黏结强度随钢绞线表面粗糙度的增加先增强再逐渐降低,并指出黏结性能受混凝土强度的影响较小。谢新莹等[8]考虑混凝土保护层厚度、钢绞线直径、体积配箍率和埋置长度对钢绞线与混凝土间黏结性能的影响,揭示了钢绞线与混凝土间的破坏机制,得到了钢绞线极限黏结强度的计算公式。王磊等[9]假定钢绞线和混凝土应力、应变呈线性关系,提出钢绞线黏结应力沿黏结长度方向呈非线性分布。但由于试件样本较少,模型的适用性有待进一步验证。后张构件预应力筋多以钢绞线束形式置于波纹管内,各预应力筋间存在径向膨胀力[10],导致黏结性能与先张构件存在差异。王英等[11]发现相同条件下单根钢绞线的黏结强度大于钢绞线束,钢绞线在混凝土中的黏结强度大于其在后灌浆中的黏结强度。杜毛毛等[12]将钢绞线束等效为直径较大的单根钢绞线,提出了钢绞线束黏结长度的建议公式。ZHANG等[13−14]指出分析预应力束黏结行为时需考虑各预应力筋应力分布不均匀的影响,但钢绞线应力的分布形式尚不清楚。后张构件中波纹管的布置形式也会影响钢绞线黏结性,赵少伟等[15]发现波纹管直径越大,构件黏结性越好,但其采用平均黏结应力进行分析,忽略了黏结应力沿钢绞线长度方向的差异。已有试验结果表明钢绞线锈蚀会引起钢绞线与混凝土间黏结性能退化[16],但多针对中低锈蚀程度的混凝土构件。张建仁等[17]指出锈胀开裂试件黏结应力峰值随锈胀裂缝宽度的增大而下降,且随拉拔荷载增大有向自由端移动的趋势,但拉拔过程中钢绞线未施加预应力,与实际受力状态不符。WANG等[18]对10个不同锈蚀程度的试件进行拉拔试验,发现钢绞线锈蚀损失小于6.24%时,黏结强度增加,锈蚀损失大于9.26%或锈蚀裂纹宽度大于0.67 mm时,黏结强度显著降低,并提出了锈蚀钢绞线与混凝土间的残余黏结强度计算模型。LI等[19]通过拉拔试验得到锈蚀钢绞线黏结滑移曲线,仅有上升和下降2个阶段,且下降段的梯度随锈蚀程度的增加而增大。李富民等[20]指出在混凝土开裂前,锈蚀导致黏结强度增大,抑制了黏结蠕变,锈胀开裂后钢绞线黏结强度退化,长期黏结蠕变及锚固段的裂缝宽度变大,由于试验梁的腐蚀程度均不高,更大范围锈蚀水平的研究仍需深入。钢绞线发生锈断时,其端部回缩直径增大形成楔形,与混凝土间产生挤压变形,影响应力的传递和锚固。羊日华等[21]设计了5片后张预应力混凝土梁的快速锈蚀实验,模拟了不同位置预应力锈蚀断裂,探究了钢绞线局部锈蚀断裂对混凝土梁抗弯性能的影响,但试验梁截面尺寸较小,与实际结构存在差异。Elie等[22]对断后钢绞线束的黏结锚固性能进行了初步探索,指出二次锚固性能受钢绞线布置密度的影响,但该研究主要针对钢绞线束断裂后锚固性能的优化设计,张拉预留孔道采用的带肋钢管不同于现阶段多采用的波纹管,且未考虑锈蚀的影响。目前,钢绞线束断裂后的黏结机理尚未明确,缺乏对断后钢绞线束黏结性能的系统研究。本文通过电化学快速锈蚀、缓慢切割以及直接放张3种不同应力释放方式得到钢绞线锈断后混凝土试件,对其进行了拉拔试验。研究了试件中波纹管应变变化、两端滑移值及破坏形态,得到各试件波纹管应变分布图、黏结−滑移曲线及试件失效后侧面裂缝图,探讨了混凝土强度、箍筋直径和应力释放方式对断后预应力束黏结性的影响。本研究可为断后钢绞线束的黏结性能研究提供试验参考。

1 试验概况

1.1 试件设计

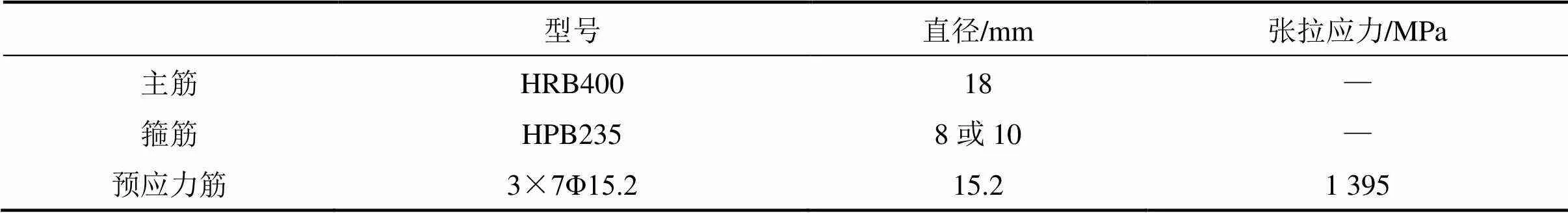

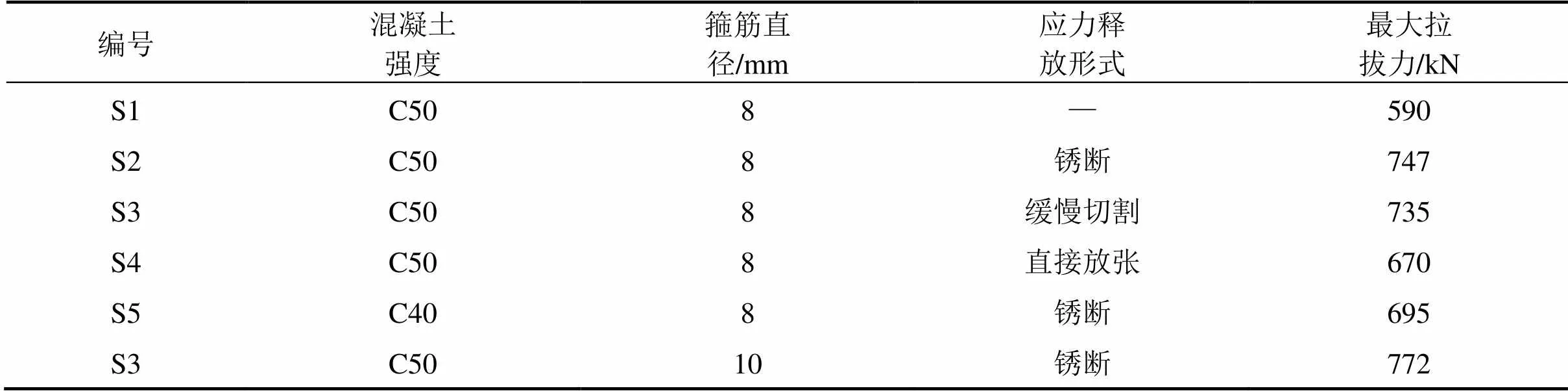

试验共有6个混凝土试件,截面尺寸为300 mm×500 mm,长度为1 000 mm,编号S1~S6。预埋波纹管直径为60 mm,波纹管内预应力筋为3束7股Φ15.2 mm钢绞线,灌浆材料采用水灰比为0.4的水泥砂浆。梁端预埋锚垫板和内径为80 mm的螺旋箍筋以防止局部应力集中和混凝土压溃。试件内布置4个弦式应变计,沿长度方向分别绑扎在距自由端120,360,640和880 mm的波纹管外壁,用来测量钢绞线断裂后波纹管周边应变。试件尺寸及钢筋布置如图1所示,钢筋和钢绞线基本参数见表1。设计了2种混凝土强度等级(C40和C50)和2种箍筋直径(8 mm和10 mm),考虑钢绞线张拉和未张拉2种情况。采用3种预应力释放方式:锈蚀断裂、缓慢切割和直接放张。试件设计参数见表2。

表1 钢筋和钢绞线基本参数

表2 试件设计参数

单位:mm

1.2 应力释放

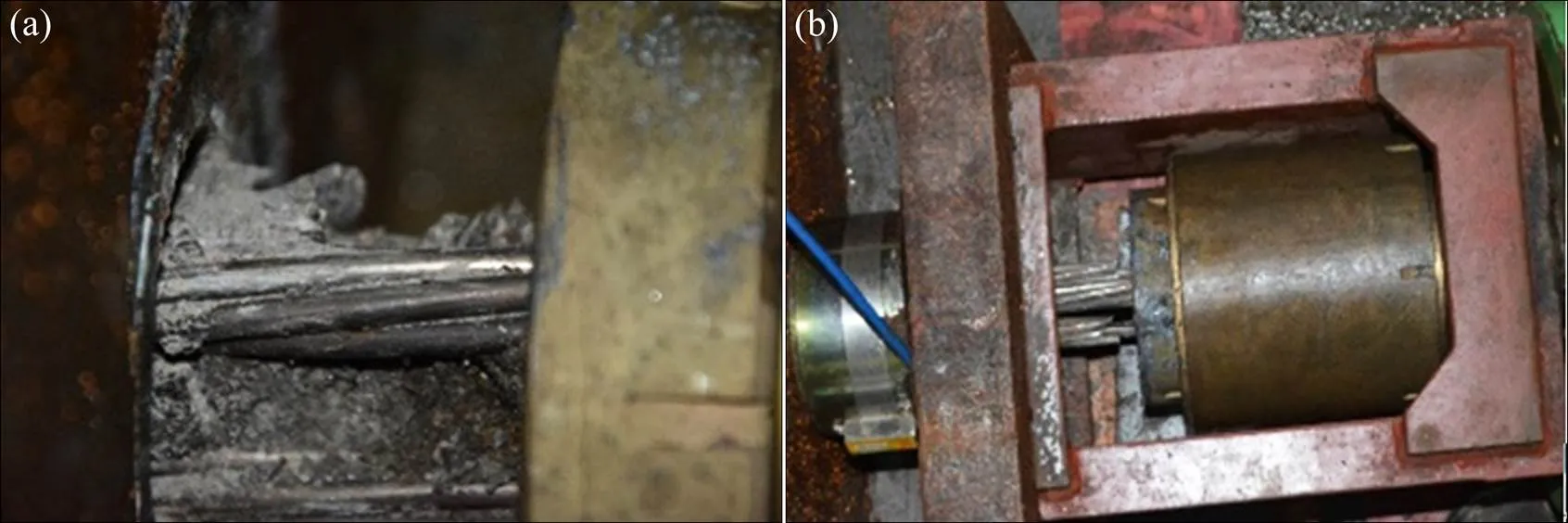

采用的3种应力释放方式均在试件张拉、灌浆并养护28 d后进行。对试件S2,S5和S6开展电化学加速锈蚀试验,直至钢绞线锈断。锈蚀装置由自制钢架和水槽组成,如图2所示。锈蚀水槽与钢架接触面涂抹环氧树脂,以避免钢架锈蚀。水槽中加入质量分数为5%的NaCl溶液,直流电源阳极连接3束钢绞线,阴极连接槽内不锈钢板。由于设计锈断位置位于钢绞线外露部分,对箍筋、主筋以及中部钢绞线锈蚀的影响可忽略。

为实现预应力束缓慢放张,采用手持式角向磨光机逐根切断试件S3的钢绞线,单根钢丝切断后间隔5 min再切割另一根钢丝,以控制应力释放速度。试件S4在张拉锚固时,在一端锚杯与试件间垫入金属块,应力释放时将金属块敲掉,实现直接放张。

图2 锈蚀装置示意图

1.3 加载方案

采用二次张拉锚具和100 t穿心式千斤顶进行拉拔试验。在拉拔端对称布置2个百分表,以降低试件偏心和拉拔受力方向误差对试验结果的影响。在自由端钢绞线束处布置一个百分表,测量自由端钢绞线滑移值。

为消除试验装置间的非弹性变形,采用5 kN的拉拔力进行预加载。正式加载时,每级拉力为5 kN,当锚索计读数达15 kN时,拉拔力每增加10~15 kN观测两端是否出现滑移;当两端出现滑移后,拉拔力每增加15~20 kN记录两端百分表读数。每级加载完成后,持荷5 min,待数据稳定后记录锚索计读数,观测裂缝发展情况。采用2种方式判别试件失效:1) 钢绞线被拉断或拔出;2) 加载端滑移较大,且拉拔力无法继续施加。试验装置如图3所示。

2 结果与讨论

2.1 波纹管应变分布

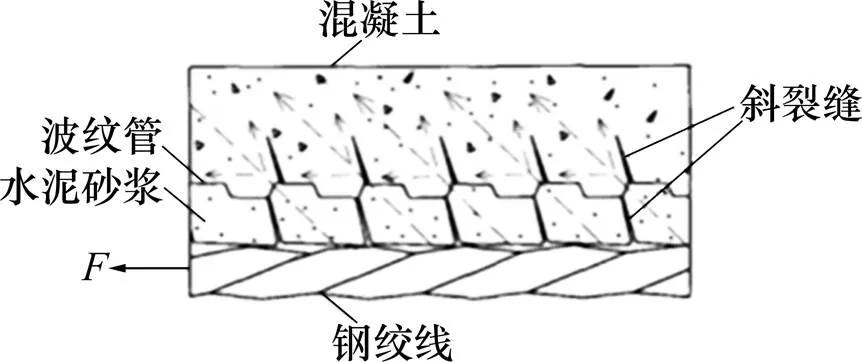

拉拔过程中,内部水泥砂浆首先出现斜裂缝,该裂缝延伸至波纹管内壁,斜裂缝间的水泥浆在波纹管内部形成梳齿形的承力结构,并支撑在波纹管肋上,导致波纹管肋与周围混凝土组成一个整体,将黏结力从钢绞线束通过波纹管传递至混凝土[14]。黏结力传递机理如图4所示。因此,可通过波纹管表面应变反映波纹管上的应力分布,从而分析两应变测点间的黏结情况。

图4 后张预应力混凝土构件黏结力传递

图5为各试件波纹管在不同拉拔阶段测点处的应变值。由图5可知,当拉拔力不大时,各点应变变化不明显;相同拉拔力作用下,各应变测点应变分布不均匀,随距自由端距离的增加而增大;接近最大拉拔力时,各测点应变变化逐渐增大,且拉拔端应变变化最显著。说明随拉拔力的增大,钢绞线与混凝土间的黏结破坏由拉拔端逐渐向自由端发展,且试件从屈服到破坏阶段历时较短。

无预应力试件S1在拉拔前未经过张拉及应力释放,试件内部未出现应力传递,因此,拉拔过程中各测点应变变化较大。试件S2与S3分别采用锈断和切割的应力释放方式,由于S3应力释放速度较快,钢绞线回缩膨胀现象更明显,试件初始损伤较高,在达到最大张拉力时,试件S3应变变化更显著。直接放张试件S4应力释放速度最快,达到最大张拉力时,4号测点应变变化值达到−427 με,约为S2和S3的2倍。上述结果表明随应力释放速度的增加,试件黏结性能退化更为严重。

对比试件S2和S5可知,同一测点各应力水平下,试件S5的应变变化均大于试件S2,在张拉力逐渐增加到75%最大张拉力时愈发明显,说明钢绞线的黏结性能随混凝土强度的增大而增大。

对比试件S2和S6可知,箍筋直径较大的试件S6各测点应变变化较为平稳,试件S6极限应力状态下4号测点的应变变化值为试件S2的0.89倍,这是因为增大箍筋直径加强了箍筋对试件的横向约束,对黏结性能的增强起到促进作用。

(a) S1;(b) S2;(c) S3;(d) S4;(e) S5;(f) S6

2.2 黏结−滑移曲线

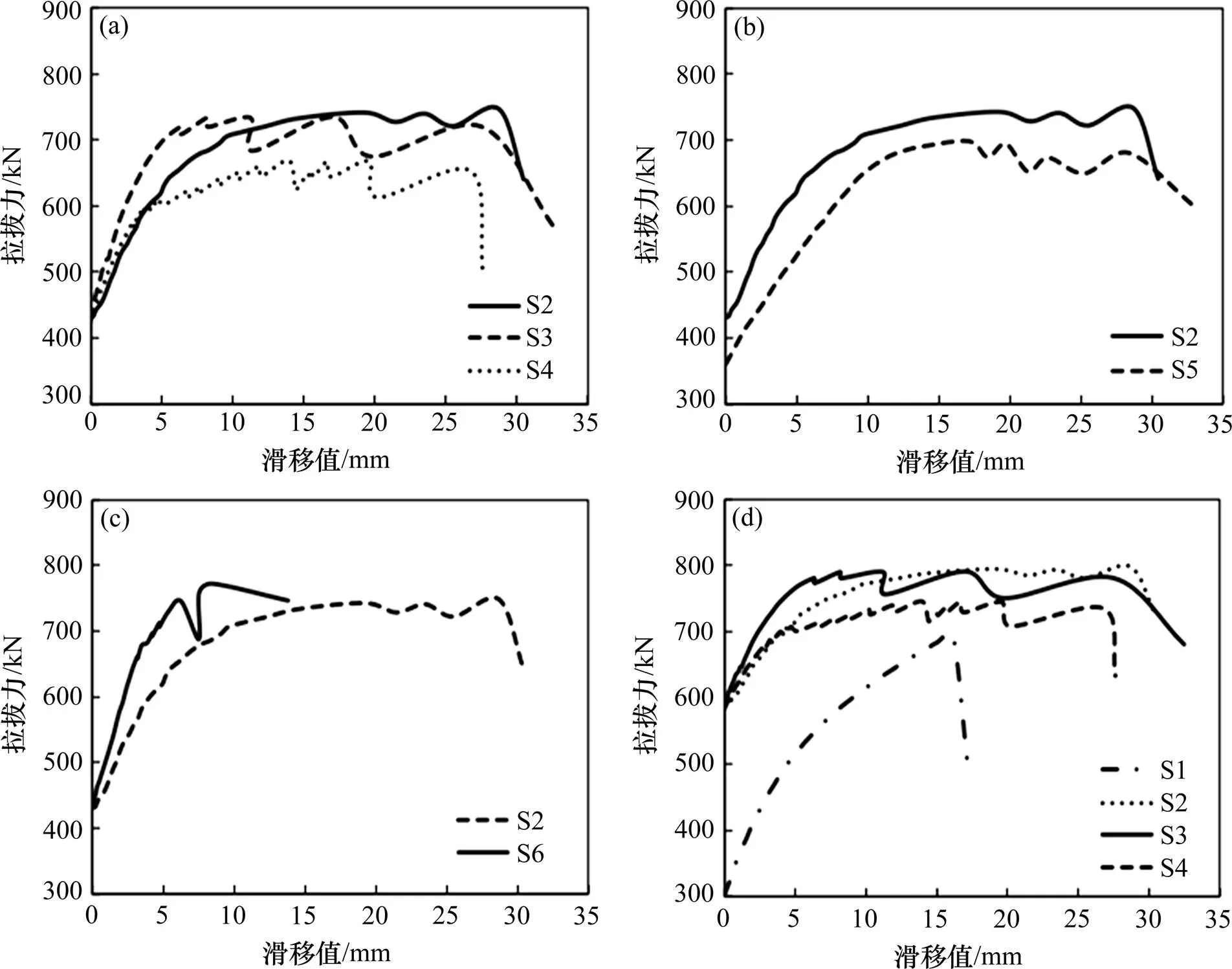

图6为自由端和拉拔端的黏结−滑移曲线。拉拔试验中,无预应力试件S1达到最大拉拔力时,钢绞线被拉断,锚索计读数下降,千斤顶无法继续施加拉力。根据图6(b)~6(e),本文将预应力试件的黏结−滑移曲线定义为3个阶段:1) 线性阶段,拉拔端滑移与拉拔力基本呈线性关系,钢绞线和混凝土间黏结性能良好;2) 屈服阶段,拉拔端滑移增长加快,钢绞线与混凝土间黏结力逐渐破坏,自由端开始滑移;3) 破坏阶段,滑移值迅速增加,拉拔力在一定范围内波动,曲线呈锯齿状,直至最后钢绞线拉断破坏。各试件拉拔极限承载力见表3。

(a) S1;(b) S2;(c) S3;(d) S4;(e) S5;(f) S6

表3 试件拉拔极限承载力

为研究不同参数对试件黏结性能的影响,图7给出了不同应力释放方式、混凝土强度、箍筋直径和钢绞线是否张拉影响下的拉拔端黏结−滑移曲线。由图7(a)可知,3种不同应力释放形式的试件在线性阶段滑移量增速较为接近。随拉拔力的增大,试件S4首先达到屈服阶段,产生较大滑移,S2和S3的最大拉拔力分别比S4提高了11.6%和9.7%。这说明降低应力释放速度可提高钢绞线与混凝土间的黏结性。试件S2与S3最大拉拔力相差较小,但试件S2在滑移过程中拉拔力波动较小,主要原因是应力释放速度越缓,对试件的初始损伤越小,钢绞线与混凝土间黏结性能越稳定。

(a) 不同应力释放方式;(b) 不同混凝土强度;(c) 不同箍筋直径;(d) 有无施加预应力

由图7(b)可知,两试件具有相同的黏结−滑移趋势,在相同拉拔力作用下,试件S2滑移量小于S5,且S2极限拉拔力大于S5。相比S2,试件S5均较早进入3个阶段,主要原因是混凝土强度越高,对钢绞线的径向挤压作用越大,延缓了试件内部微裂缝与劈裂裂缝的出现,增强了构件黏结强度,即提高混凝土强度可增强钢绞线与混凝土间的黏 结性。

由图7(c)可知,试件S6线性阶段黏结−滑移曲线斜率较S2大,说明S6滑移量增长速度比S2慢。且S6的最大滑移量远小于S2,试件破坏形式由钢绞线整体拔出转变为钢绞线拉断,这表明增大箍筋直径增强了试件的横向约束,提高了钢绞线与混凝土间的黏结强度。

由图7(d)可知,无预应力试件的拉拔力达到590 kN时,钢绞线发生无预兆断裂而退出工作。预应力试件的最大拉拔力高于无预应力试件,且达到最大拉拔力时,前者滑移量持续增加、界面协同工作能力未完全丧失,其黏结−滑移曲线多呈锯齿状。

2.3 破坏形态

试件S1和S6的破坏形式为钢绞线断裂,钢绞线断裂位置位于端锚夹片处;其余试件均发生钢绞线整体拔出破坏,钢绞线与波纹管间水泥浆体一同被拔出。试件破坏形式如图8所示。图9为最大拉拔力时各试件的侧面裂缝图。由图9可知,试件S1表面无裂缝产生,这是由于其内部无初始损伤,达到最大拉拔力时无裂缝延伸至试件表面。预应力试件均能清晰观测到劈裂裂缝,主裂缝位于预应力束孔道处,由拉拔端向自由端延伸,该裂缝与其他裂缝交叉,形成Y字型裂缝。

(a) 整体拔出;(b) 钢绞线断裂

(a) S1;(b) S2;(c) S3;(d) S4;(e) S5;(f) S6

缓慢放张试件S2和S3主裂缝与次裂缝依次出现,并向多个方向延伸。与试件S2相比,试件S3的次裂缝较宽,主裂缝、次裂缝与横向裂缝在拉拔端相交;直接放张试件S4在达到最大拉拔力时,2条贯穿劈裂裂缝同时出现,且延伸速度较快,这是由于快速放张引起试件内部径向应力突变,压浆界面在某一方向伴随有微裂缝的产生,在拉拔过程中裂缝较早地延伸至试件表面,形成劈裂裂缝。

试件S5的混凝土强度低于S2,其裂缝数量为S2的2.6倍,劈裂破坏较为严重。试件S6的箍筋直径较大,增大了试件横向约束作用,延缓了劈裂裂缝的发展速率,S6纵向裂缝虽较多,但与箍筋直径较小的试件S2相比,其裂缝长度较短且未相交。这说明提高混凝土强度和增加箍筋直径均能有效提高钢绞线与混凝土间的黏结性。

3 结论

1) 钢绞线与混凝土的黏结破坏由拉拔端逐渐向自由端发展,试件的应力释放速度越缓,其拉拔过程中黏结性能越稳定;提高混凝土强度等级和增大箍筋直径均可提高预应力钢绞线与混凝土间的黏结强度。

2) 预应力试件的拉拔过程可分为为3个阶段:线性阶段,拉拔端滑移与拉拔力基本呈线性关系,钢绞线和混凝土间黏结性能良好;屈服阶段,拉拔端滑移增长加快,钢绞线和混凝土间黏结力逐渐破坏,自由端开始滑移;破坏阶段,滑移值迅速增加,拉拔力在一定范围内波动,曲线呈锯齿状,直至最后钢绞线拉断破坏。达到最大拉拔力后,试件发生黏结失效或预应力钢绞线断裂破坏。

3) 应力释放速度较快的试件,纵向裂缝均为贯穿缝,试件劈裂较为严重;提高混凝土强度可减少劈裂裂缝数量;增加箍筋直径会增多纵向裂缝、减少横向裂缝,可显著减少裂缝长度。

此外,本试验锈断位置位于钢绞线外露部分,未考虑箍筋、主筋以及中部钢绞线的锈蚀。实际工程中钢绞线既可能端部锈蚀断裂同时也会发生沿轴线方向通长锈蚀。本文试件数量较少,关于钢绞线锈蚀断裂后PC梁的黏结性能有待进一步研究。

[1] 兰成明, 杨海涛, 白娜妮, 等. 腐蚀预应力钢绞线疲劳寿命概率模型[J]. 土木工程学报, 2018, 51(10): 68−77. LAN Chengming, YANG Haitao, BAI Nani, et al. Probabilistic model for fatigue life evaluation of corroded prestressing strand[J]. China Civil Engineering Journal, 2018, 51(10): 68−77.

[2] Schupack M, Suarez M G. Some recent corrosion embrittlement failures of prestressing systems in the United States[J]. PCI Journal, 1982, 27(2): 38−55.

[3] 李富民, 邓天慈, 王江浩, 等. 预应力混凝土结构耐久性研究综述[J]. 建筑科学与工程学报, 2015, 32(2): 1−20. LI Fumin, DENG Tianci, WANG Jianghao, et al. Review of research on durability of prestressed concrete structures[J]. Journal of Architecture and Civil Engineering, 2015, 32(2): 1−20.

[4] Kasan J, Harries K A. Redevelopment of prestressing force in severed prestressed strands[J]. Journal of Bridge Engineering, 2011, 16(3): 431−437.

[5] MA Yafei, GUO Zhongzhao, WANG Lei, et al. Experimental investigation of corrosion effect on bond behavior between reinforcing bar and concrete[J]. Construction and Building Materials, 2017, 152: 240− 249.

[6] 顾聪, 郑晓燕, 张文华, 等. 钢筋−页岩陶粒轻骨料混凝土梁式黏结试验研究[J]. 铁道科学与工程学报, 2017, 14(3): 528−535. GU Cong, ZHENG Xiaoyan, ZHANG Wenhua, et al. Test research on bond properties between reinforcing bar and lightweight aggregate concrete[J]. Journal of Railway Science and Engineering, 2017, 14(3): 528−535.

[7] Gustavson R. Experimental studies of the bond response of three-wire strands and some influencing parameters[J]. Materials and Structures, 2004, 37(2): 96−106.

[8] 谢新莹, 周威, 王宇扬. 钢绞线混凝土黏结性能试验与锚固长度分析[J]. 哈尔滨工业大学学报, 2018, 50(12): 81−88. XIE Xinying, ZHOU Wei, WANG Yuyang. Experimental analysis of bond property and anchorage length for strands[J]. Journal of Harbin Institute of Technology, 2018, 50(12): 81−88.

[9] 王磊, 易驹, 张旭辉, 等. 钢绞线沿黏结长度的黏结应力分析[J]. 交通科学与工程, 2015, 31(3): 67−72. WANG Lei, YI Ju, ZHANG Xuhui, et al. Analysis of strand bond stress along the bond length[J]. Journal of Transport Science and Engineering, 2015, 31(3): 67−72.

[10] Ramirez-garcia A T, DANG C N, Hale W M, et al. A higher-order equation for modeling strand bond in pretensioned concrete beams[J]. Engineering Structures, 2017, 131: 345−361.

[11] 王英, 郑文忠, 卫纪德, 等. 预应力钢绞线(束)黏结锚固性能初探[J]. 工业建筑, 1994, 24(3): 19−23. WANG Ying, ZHENG Wenzhong, WEI Jide, et al. A preliminary study of bond-anchorage of strand and strand bundle[J]. Industrial Construction, 1994, 24(3): 19−23.

[12] 杜毛毛, 苏小卒, 赵勇. 带肋钢筋和钢绞线黏结性能试验研究[J]. 建筑材料学报, 2010, 13(2): 175−181. DU Maomao, SU Xiaozu, ZHAO Yong. Experimental study on bond behavior of ribbed bar and strand[J]. Journal of Building Materials, 2010, 13(2): 175−181.

[13] ZHANG Kuangyi, FANG Zhi, NANNI A. Behavior of tendons with multiple CFRP rods[J]. Journal of Structural Engineering, 2016, 142(10): 04016065.

[14] FANG Zhi, ZHANG Kuangyi, TU Bing. Experimental investigation of a bond-type anchorage system for multiple FRP tendons[J]. Engineering Structures, 2013, 57: 364−373.

[15] 赵少伟, 甄智超, 李存安, 等. 波纹管内钢绞线黏结性能试验研究[J]. 建筑科学, 2019, 35(11): 65−71. ZHAO Shaowei, ZHEN Zhichao, LI Cun'an, et al. Experimental study on bonding properties of prestressing strand in corrugated pipes[J]. Building Science, 2019, 35(11): 65−71.

[16] 马亚飞, 刘宇, 郭忠照, 等. 考虑黏结性退化的锈蚀PC梁抗弯承载力计算方法[J]. 防灾减灾工程学报, 2020, 40(4): 639−646. MA Yafei, LIU Yu, GUO Zhongzhao, et al. Calculation method for flexural capacity of corroded PC beams considering bond degradation[J]. Journal of Disaster Prevention and Mitigation Engineering, 2020, 40(4): 639−646.

[17] 张建仁, 易驹, 张旭辉, 等. 锈胀影响下钢绞线与混凝土黏结性能研究[J]. 建筑结构, 2017, 47(4): 26−34. ZHANG Jianren, YI Ju, ZHANG Xuhui, et al. Study on bond performance between steel strand and concrete under corrosion-induced impact[J]. Building Structure, 2017, 47(4): 26−34.

[18] WANG Lei, ZHANG Xuhui, ZHANG Jianren, et al. Simplified model for corrosion-induced bond degradation between steel strand and concrete[J]. Journal of Materials in Civil Engineering, 2017, 29(4): 04016257.

[19] LI Fumin, YUAN Yingshu. Effects of corrosion on bond behavior between steel strand and concrete[J]. Construction and Building Materials, 2013, 38: 413−422.

[20] 李富民, 袁迎曙. 腐蚀钢绞线与混凝土的长期黏结蠕变性能试验研究[J]. 工业建筑, 2012, 42(2): 70−73, 18. LI Fumin, YUAN Yingshu. Experimental study on behavior of long-term bond-creep between corroded steel strands and concrete[J]. Industrial Construction, 2012, 42(2): 70−73, 18.

[21] 羊日华, 张建仁, 王磊, 等. 预应力筋局部锈蚀断裂混凝土梁抗弯性能试验研究[J]. 中南大学学报(自然科学版), 2018, 49(10): 2593−2601. YANG Rihua, ZHANG Jianren, WANG Lei, et al. Experimental research for flexural behavior on concrete beams with local corrosion fracture of strands[J]. Journal of Central South University (Science and Technology), 2018, 49(10): 2593−2601.

[22] Elie E Z, Mackie K R, Haber Z B, et al. Secondary anchorage in post-tensioned bridge systems[J]. ACI Structural Journal, 2013, 110(4): 629−638.

Experimental investigation on bond behavior of PC beams with strand corrosion in anchorage zone

Ma Yafei, LI Jing, SU Xiaochao, WANG Lei, Zhang Jianren

(School of Civil Engineering, Changsha University of Science & Technology, Changsha 410114, China)

To study the influence of the strand corrosion in anchorage zone on the bond performance of post-tensioned prestressed concrete beams, static pull-out tests were conducted on six prestressed concrete members. Three types of stress release methods were designed: Accelerated corrosion-induced fracture of steel strands, cutting steel strands and direct release strands. The effects of stress release forms, concrete strength, and stirrup diameter on the bond behavior of fractured tendons were analyzed. The distribution of the bond between prestressed strands and concrete in longitudinal direction was revealed. The bond-slip curves and the crack distribution of the prestressed concrete beam when the specimen reaches the ultimate pullout force were also discussed. The results show that the bond failure between steel strands and concrete gradually develops from the loading end to the free end. The bond performance of member with a slow stress release rate is smaller the initial damage of the specimen and more stable in the loading process. Increasing the concrete strength level and stirrup diameter can increase the bond between prestressed strands and concrete. The main failure mode of the specimen is bond failure orprestressed strands fracture. This study provides an experimental basis for improving the bond model between corroded prestressing strands and concrete.

prestressing strand; pull-out test; stress relief; bonding performance

10.19713/j.cnki.43−1423/u.T20200584

TU375.1

A

1672 − 7029(2021)04 − 0966 − 10

2020−06−22

国家自然科学基金资助项目(51778068,51678069);湖南省自然科学基金资助项目(2019JJ30024);长沙市杰出创新青年培养计划项目(kq1802012)

马亚飞(1984−),男,河北安新人,副教授,博士,从事桥梁可靠性和耐久性研究;E−mail:yafei.ma@csust.edu.cn

(编辑 涂鹏)