控制高硫中碳易切削钢的连铸水口结瘤的生产实践

丁克振,刘 珅,唐 亮,柳 军

(抚顺特殊钢股份有限公司第一炼钢厂,辽宁 抚顺 113001)

高硫中碳易切削钢SAE1141(Y40Mn)具有较好的切削性能,加工效率高,且具有较高的强度和硬度,适用于加工要求刚性高的零件,如杠、杆、齿和轴等。抚钢生产此类品种虽然可以满足用户使用,但是在钢水的可浇性上仍然存在一定问题,其连铸工艺的难点在于[1-2]钢的高氧及高硫成分条件降低了钢水的表面张力,易造成卷渣,影响钢水的纯净度;如果采用铝脱氧工艺,易切削钢在冶炼过程中会形成大量镁铝尖晶石与硫化钙复合夹杂物,引起水口结瘤,造成断浇。

1 SAE1141钢工艺流程及相关技术要求

抚顺特钢公司的生产工艺流程为:60 tEAF→60 tLF→60 tVD→4机4流大方坯弧形连铸机→24架连轧机。主要生产装备见表1。SAE1141钢化学成分、非金属夹杂物、晶粒度要求见表2和表3。

表1 主要生产装备

2 水口结瘤的分析

2.1 结瘤物存在位置的分析

连铸生产过程中中间罐水口因为结瘤而堵塞导致过钢量下降,拉坯速度迅速下降,此时使用塞棒往复的捣打、冲击水口碗部,发现捣打后拉速下降的更快,直至降为零,最终水口结瘤絮死,连铸断浇。此过程越是频繁的捣打塞棒,拉速下降越快,这说明结瘤物不仅仅在水口内壁存在,更为严重的是在水口碗部即水口的最上端位置也存在结瘤现象,如图1所示。

图1 水口碗部结瘤絮死的实物照片

2.2 水口结瘤氧化物分析

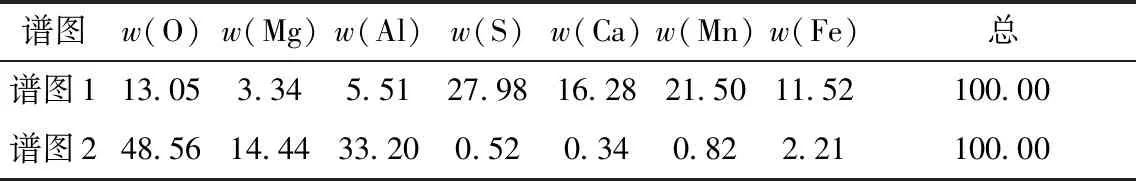

针对铝镇静、调硫品种,分析钢中铸态夹杂物成分为传统结瘤物成分,即Al2O3、CaS(形貌及成分如图2和表4所示)。铸态结构为以Al2O3、MgO为核,周围附有大量的CaS(如图3所示),该类物质与钢中B类夹杂物成分一致,是导致水口结瘤的常见夹杂物。

图2 钢中铸态夹杂物

表4 铸态夹杂物成分 %

图3 钢中铸态夹杂物形貌

3 SAE1141钢冶炼工艺改进后的生产实践

3.1 电 炉

电炉采用优质废钢90%+生铁10%的料型结构,即减少生铁的配入量,优化配料成本;为保证电炉中的碳氧反应,冶炼供氧采用“降氧工艺”,配合“炉门、炉后喷焦工艺”,确保冶炼过程的碳氧反应效果;出钢前3 min持续喷焦,保证出钢氧含量≤300×10-6;为实现早成渣提供足够热量,保证出钢过程钢渣混冲的效果,电炉出钢温度≥1 650 ℃;控制包中脱氧剂的加入配比,采用铝锭1 kg/t,电石1 kg/t的加入量;包中预合金化采用纯碳粉增碳,使精炼到位碳含量≥0.35%,硅含量≥0.10%,锰含量≥1.35%;电炉采用留钢留渣的出钢方式,保证偏心底无渣出钢。

3.2 精 炼

3.2.1 渣系的选择

为提高炉渣对夹杂物的吸附能力,对LF炉精炼过程的渣料配比进行优化,顶渣采用400 kg石灰+200~400 kg预熔渣,过程根据实际渣况适当调整。理想渣系成分见表5。

表5 理想渣系成分 %

3.2.2 LF炉精炼过程氧含量控制

通过电炉供氧的“降氧工艺”,配合“炉门、炉后喷焦工艺”,以及包中预合金化脱氧,实现LF炉到位氧含量≤20×10-6。LF炉过程采用碳粉、碳化硅进行扩散脱氧,用量3~4 kg/t,保证脱氧剂匀加、勤加,勤蘸渣、调渣,保持白渣状态。LF炉全程不用铝粒扩散脱氧,同时取消铝线的沉淀脱氧,采用0.5 kg/t电石的加入工艺进行脱氧,实现出钢钢水中氧含量≤12×10-6。

3.2.3 LF炉终点铝成分的控制

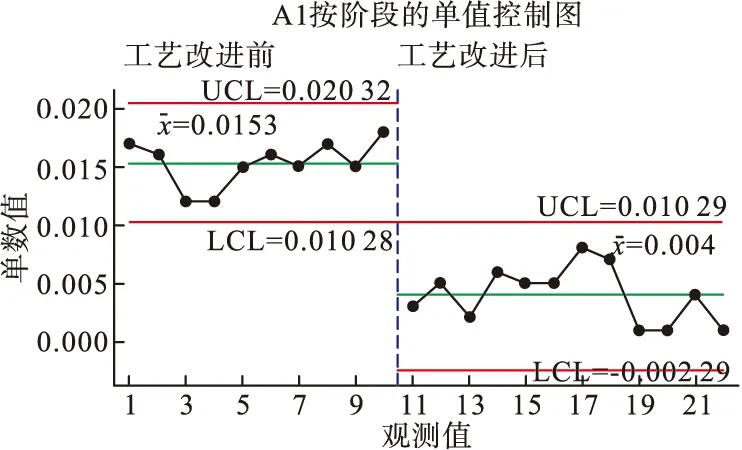

采用上述电炉及LF炉降氧、脱氧措施,完全可以实现LF炉精炼低氧出钢,此时铝在钢中的脱氧作用极其微弱,而大量的铝添加到钢中只会增加Al2O3的生成机率,进而造成水口结瘤。为减少Al2O3作为水口结瘤的形核质点,工艺优化后低控终点铝含量,保证钢中铝含量≤0.01%,工艺改进前后终点铝含量如图4所示。

图4 工艺改进前后的终点铝的单值控制图

3.2.4 提高硫的收得率,减少硫化物的生成

工艺改进前,LF炉出钢后向渣面加入硅石造低碱度渣,通过加入硫化亚铁的方式进行调硫,该操作对渣量的掌握不稳定,易造成碱度异常波动,严重影响硫的收得率,并且低碱度渣不利于后期软吹操作炉渣吸附夹杂物。工艺改进后,在原本渣系不变的基础上,真空处理结束后,喂入硫包芯线进行调硫,硫的收得率可以达到95%以上。

3.2.5 钙处理改变夹杂物形态

由于此类钢种的硫含量较高,容易影响钙处理对钢中铝系夹杂物的变形效果[3]。真空处理前吨钢喂入1.0~1.5 m硅钙包芯线,避免调硫后大量Al2O3与CaS复合成结瘤物。为确保夹杂物的上浮,保证软吹时间30~40 min,确保夹杂物充分去除。

3.2.6 晶粒度控制

该类钢种要求晶粒度5级以上,钢中的铝可以起到细化晶粒的作用。考虑钢中高铝条件下连铸浸入水口结瘤的风险较高,生产过程中低控铝含量,放弃利用铝细化晶粒。铌是非常重要的微合金化元素之一,是控制轧制钢材晶粒度以及细化晶粒最有效的合金化元素,强化效果显著,LF炉精炼过程加入适量铌来替代铝,晶粒度可以达到7级以上。

4 效 果

工艺改进后,连浇过程的水口结瘤问题得到解决,铸坯及钢材质量均有较大幅度的提高。

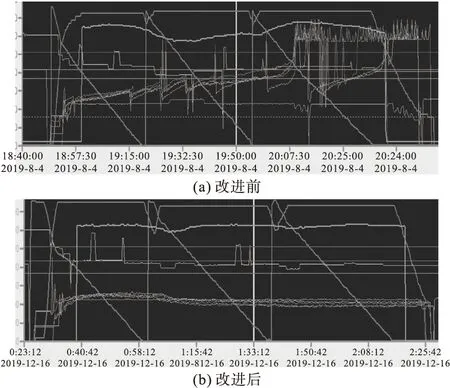

(1)改进后,连铸结瘤现象消失,连铸液位稳定,对比连铸曲线照片如图5所示。

图5 改进前后连铸塞棒位置曲线

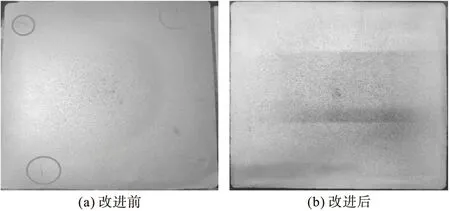

(2)结瘤问题解决后,实现拉坯速度的恒定、结晶器液位的稳定,铸坯的皮下裂纹问题得到有效控制,对比连铸坯低倍照片如图6所示。

图6 改进前后连铸坯低倍照片

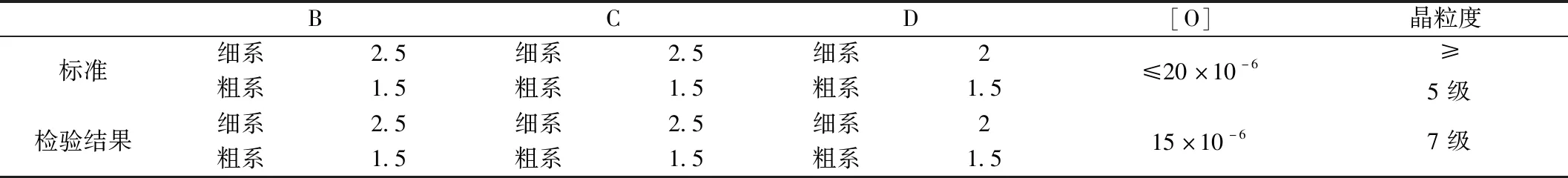

(3)氧含量、非金属夹杂物及晶粒度检验结果满足标准要求,见表6和图7。

表6 检验结果

5 结 论

(1)通过控制电炉原始氧含量、优化包中预合金化、选择合适渣系成分、低控终点铝含量、铌合金细化晶粒、改进调硫方式等手段,提高了SAE1141钢种钢液的可浇性并有效控制了该钢连铸坯皮下裂纹缺陷;

(2)通过冶炼工艺的优化,氧含量、夹杂物级别及晶粒度级别均满足标准要求。