合金元素Nb对螺纹钢组织和性能的影响

卢欣欣,孙彦辉,白雪松,安航航

(北京科技大学钢铁共性技术协同创新中心,北京 100083)

生产高品质低成本的钢材,是整个钢铁行业长期以来追求的目标,也是关键技术改良的驱动力[1]。2018年11月1日起,国内钢铁企业建筑用螺纹钢执行新的国家标准GB/T1499.2—2018[2],之前国内螺纹钢生产厂家普遍采用钒钛氮微合金化工艺,随着需求增加,钒氮合金价格持续上涨,生产成本也不断提高[3]。为适应新国标,降低成本和改进工艺成为相关钢铁企业的重点[4]。采取在螺纹钢生产过程中加入少量强化合金,减少钒钛氮合金用量的方法,能达到降低螺纹钢合金成本的目的[5-6]。钢中添加少量的铌就能达到细化晶粒的效果,能有效地改善钢的微观组织[7]。实际生产中,螺纹钢在某一冷却速度下会产生针状组织,严重影响钢材性能。采用Nb合金化,通过影响热轧后的冷却工艺,改善钢材性能[8]。

为确定铌微合金化螺纹钢中铁素体/贝氏体的形成条件,优化热处理工艺,采取测定CCT曲线的方法,从而得知冷却速度对组织转变和产物的影响[9]。对此,本文测定了两种力学性能均合格的螺纹钢的CCT曲线,分析不同冷却速度下钢的显微组织和硬度,以及不同铌含量的螺纹钢中第二相粒子的粒度分布,确定合适的铌含量,为螺纹钢实际生产提供理论支持[10-11]。

1 实验材料及方法

1.1 实验材料

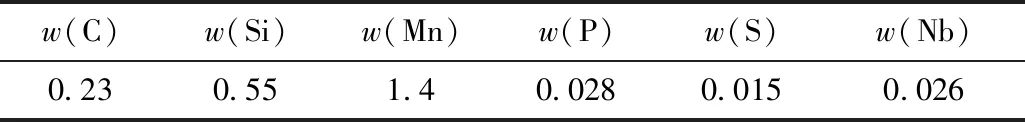

实验钢样一组为Φ25 mm规格的高铌螺纹钢,铌含量为0.026%;一组为Φ20 mm规格的低铌螺纹钢,铌含量为0.016%。具体成分见表1、表2。

表1 高铌钢种成分

表2 低铌钢种成分

实验所用螺纹钢的生产工艺均为:在900 ℃进入加热炉,均热段温度约为1 150~1 190 ℃,1 090 ℃左右进行精轧轧制,930 ℃左右进入冷床。根据该生产工艺可以制定相应的热模拟试验方案。

1.2 实验方案

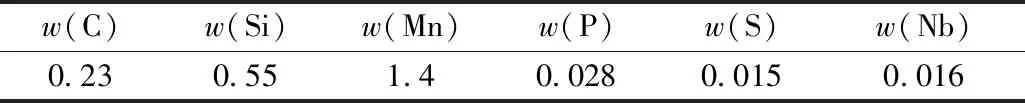

在Φ25 mm以及Φ20 mm螺纹钢筋中部进行横向切割,截取用于测CCT曲线的高温拉伸试样,本实验采用动态膨胀法测定CCT曲线,首先通过Gleeble热模拟机将试样以10 ℃/s加热至1 150 ℃保温5 min,随后将温度以10 ℃/s下降至1 050 ℃,在模拟机上将材料进行变形量为50%的压缩,其变形速率为1s-1,再次以10 ℃/s的冷却速度下降至920 ℃,然后采取不同的冷却速率将材料冷却到300 ℃,最后空冷至室温,具体工艺如图1所示,获得温度尺寸变化曲线,通过热膨胀曲线拐点确定相变温度。取金相试样经热镶嵌、研磨及抛光后,用4%体积分数的硝酸酒精溶液侵蚀,在光学显微镜下进行组织观察,最后用全自动维氏硬度计测量3个点的硬度(Hv),取其平均值。对螺纹钢进行室温拉伸实验测试,对比铌含量不同的螺纹钢力学性能差异。

图1 测CCT曲线实验方案

从Φ25 mm以及Φ20 mm螺纹钢筋上分别取下边长为10 mm的试样机械研磨并抛光,两块样品表面镀一层碳膜(20 nm以上),脱膜后,将膜依次放入50%、30%、10%的酒精水溶液中洗涤,放入去离子水中使膜展开。用铜网捞起,干燥后可供TEM观察。

从Φ25 mm以及Φ20 mm螺纹钢筋中分别截取两块试样,进行恒电流电解。将所提取的各析出相粉末,用10%盐酸-无水乙醇在室温下浸泡分离,所得粉末采用激光粒度仪测定析出相的粒度分布。

2 结果分析与讨论

2.1 铌含量对不同冷却速率下螺纹钢显微组织的影响

2.1.1 高铌对不同冷却速率下螺纹钢显微组织的影响

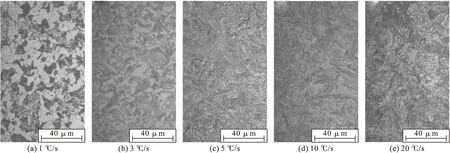

高铌螺纹钢在不同冷却速度下的高温压缩试样显微组织如图2所示,当冷却速度在0.5~2 ℃/s,共析铁素体和珠光体组织是主要的转变产物(见图2(a));当冷却速度增加至3 ℃/s时,会发生贝氏体相变,此时相变反应的主要产物是铁素体、珠光体和特别少的贝氏体(见图2(b));在10 ℃/s的冷却速度下,主要产物包含珠光体、马氏体和少许铁素体;当冷却速度在3~10 ℃/s,冷却速度逐渐加快,贝氏体转变量会逐渐变多,铁素体和珠光体会逐渐减少(见图2(c)、图2(d))。在15 ℃/s冷却速度下,马氏体和贝氏体组成转变产物的主要部分。当冷却速度在10~25 ℃/s,伴随冷却速度的逐渐增大,贝氏体转变量开始变少,马氏体转变量开始变多(见图2(e))。在25 ℃/s冷却速度下,转变产物绝大部分是由马氏体组成。

图2 高铌钢种在不同冷取速度的显微组织

2.1.2 低铌对不同冷却速率下螺纹钢显微组织的影响

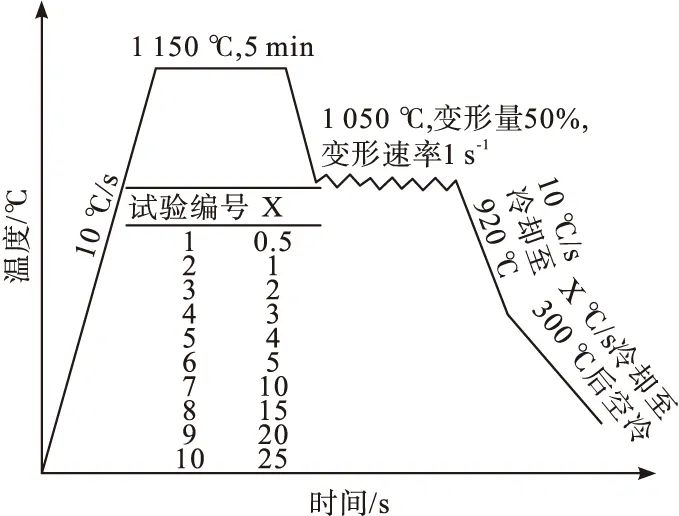

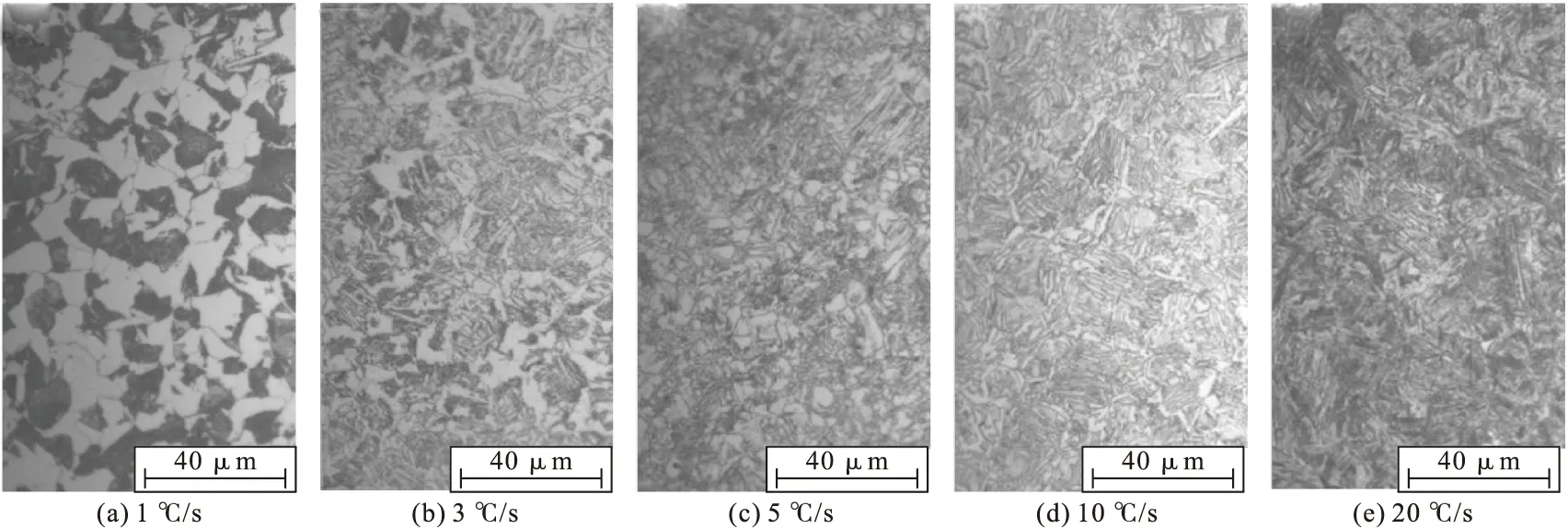

铌含量较低的螺纹钢在不同冷却速度下的高温压缩试样显微组织如图3所示,当冷却速度在0.5~4 ℃/s,先共析铁素体和珠光体组织是主要的转变产物(见图3(a)、图3(b)),当冷却速度增加至5 ℃/s时,会发生贝氏体相变,此时试样的主要相变组织是铁素体、珠光体和贝氏体(见图3(c))。冷却速度逐渐加快,贝氏体转变量会逐渐变多,铁素体和珠光体会逐渐减少。当冷却速度在10~25 ℃/s,伴随冷却速度的逐渐增大,贝氏体转变量开始变少,马氏体转变量开始变多(见图3(d)、图3(e))。在25 ℃/s冷却速度下,转变产物绝大部分是由马氏体组成。

图3 低铌钢种在不同冷取速度的显微组织

2.2 铌含量对不同冷却速率下螺纹钢显微硬度的影响

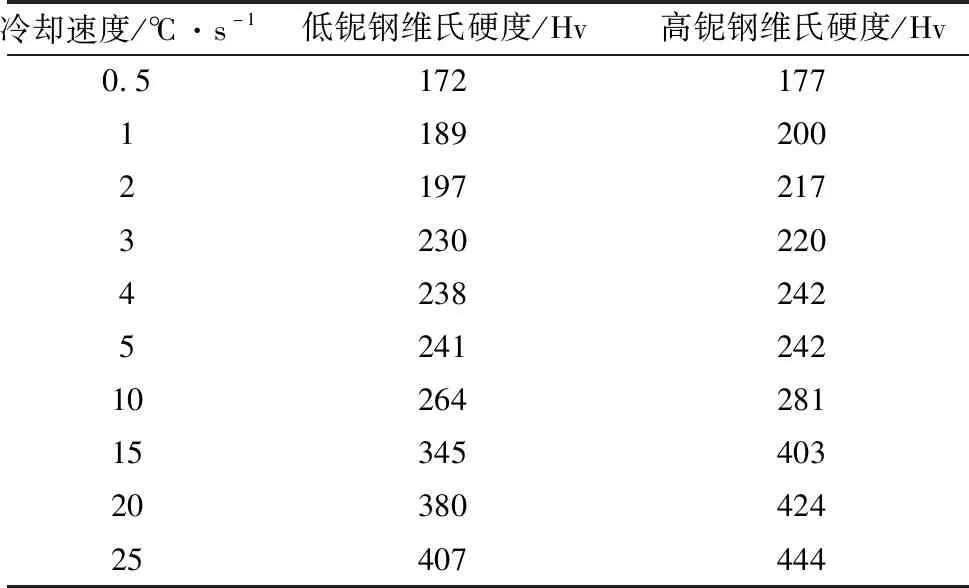

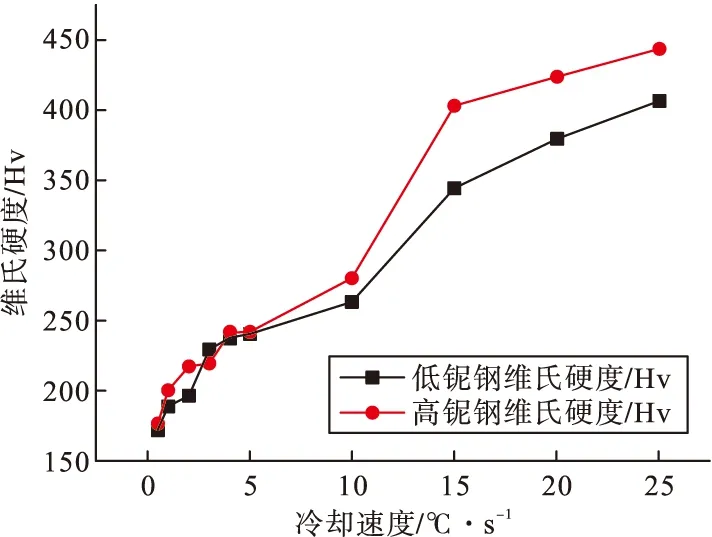

螺纹钢试样的平均维氏硬度(见表3),螺纹钢的维氏硬度随冷却速度的变化(见图4)。

表3 不同冷却速度下高铌与低铌钢种的维氏硬度

图4 冷却速度对硬度的影响

由表3和图4可得出,高铌钢的硬度普遍高于低铌钢的硬度,随着冷却速度的增大,高铌钢的硬度从177 Hv增加到444 Hv,逐渐增大,低铌钢的硬度从172 Hv增加到407 Hv,逐渐增大,结合金相观察结果,当冷速在0.5~2 ℃/s,铁素体和珠光体组织是主要的转变产物,当冷却速度增加至3 ℃/s时,高铌钢发生贝氏体相变,相变组织主要由铁素体、珠光体和微量贝氏体组成;低铌钢尚未发生贝氏体相变。这一差异导致当冷却速度在3~4 ℃/s时,两种铌含量不同的钢在硬度上差距较大。当冷却速度增加至5 ℃/s时,低铌钢会发生贝氏体相变,低铌钢的硬度增加,与高铌钢的硬度达到几乎一致,当冷却速度在10 ℃/s时,产生少许马氏体,硬度开始显著提高,符合组织相变规律。冷却速度在3~10 ℃/s,随冷却速度逐渐加快,贝氏体转变量会逐渐增多,与此同时铁素体和珠光体会逐渐减少,硬度逐渐增大。在15 ℃/s冷却速度下,马氏体和贝氏体组成转变产物的主要部分,硬度得到极大地提升,由280 Hv增加到400 Hv,当冷却速度在10~25 ℃/s,伴随冷却速度的逐渐增大,贝氏体转变量开始变少,马氏体转变量开始变多。在25 ℃/s冷却速度下,转变产物大部分是由马氏体组成。

2.3 铌含量对螺纹钢动态CCT曲线的影响

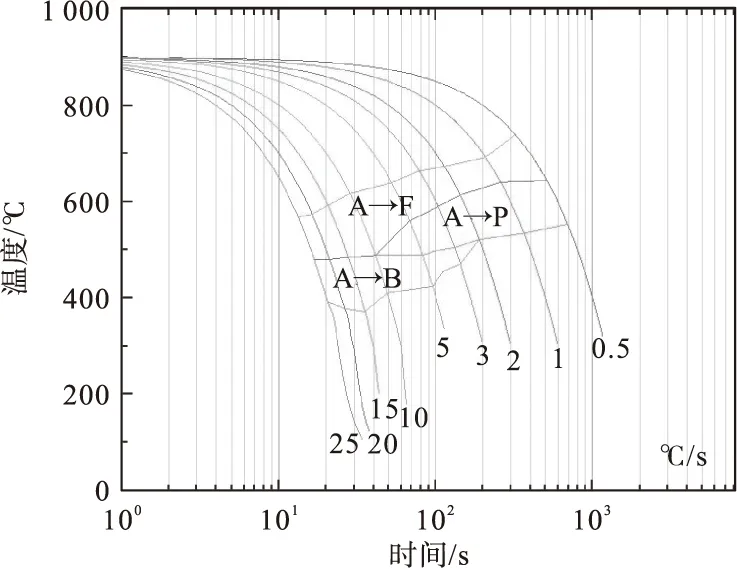

综合膨胀曲线以及测得的维氏硬度,根据切线法测定,利用origin软件绘制出图5及图6。

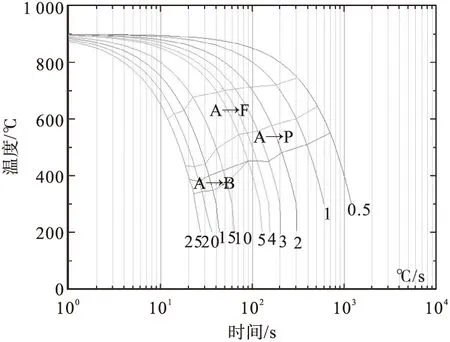

图5 高铌动态CCT曲线

图6 低铌动态CCT曲线

Nb在钢中会形成较难溶解的碳化物,延缓奥氏体的溶解。高铌螺纹钢中奥氏体形成温度较高,Nb作为强碳化物会使C曲线右移,会反映于CCT曲线,高铌螺纹钢中贝氏体的形成温度3 ℃/s低于低铌螺纹钢中贝氏体的形成温度5 ℃/s。

先共析铁素体和珠光体是扩散型相变,依靠碳元素在奥氏体中的扩散完成先共析铁素体和珠光体转变。贝氏体是介于扩散型相变和切变的过度性相变产物,当过冷奥氏体低于某一温度下才发生贝氏体转变。随着冷却速度的加快,碳元素在钢种的扩散速度减慢,先共析铁素体和珠光体转变越来越困难。试样钢连续冷却转变曲线也说明这一点。随着冷却速度的加快,碳元素在钢中没有充足的时间来扩散,而且低温时扩散速率低,只能依靠更大的过冷度提供相变驱动力才能发生铁素体和珠光体转变,导致铁素体和珠光体转变开始温度随冷却速度的提高而降低,当过冷度达到一定值时,开始贝氏体转变。

Nb的加入会使贝氏体相变开始的温度下移。但钢中Nb的加入扩大了奥氏体向贝氏体转变的冷却速率区间。Nb不仅改变相变温度,还能提高钢的淬透性。这表示在相同冷却方式和条件下,Nb元素的添加导致钢中会出现较多的针状铁素体和贝氏体铁素体等低温相变产物,这些过渡产物具有很高的位错密度。

铌原子在钢中形成的溶质阻止其周围其他原子的迁移,导致奥氏体向贝氏体转变的开始温度点下移。因此铁素体在较低温度下开始形成,奥氏体向铁素体转变获得更好的形核能力和过冷度。在钢材中添加铌元素,产生的含铌第二相粒子沉淀起到钉扎作用,使钢材冷却后得到细小的铁素体组织。

2.4 铌含量对螺纹钢力学性能的影响

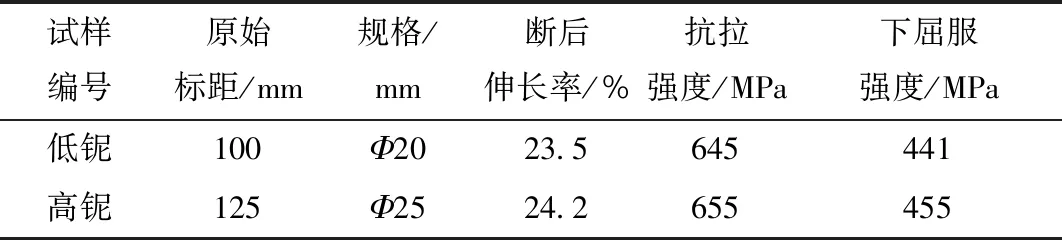

Nb含量对钢的力学性能影响较大,随着Nb含量的增加,螺纹钢中Nb(C,N)析出粒子的热力学稳定性增强,Nb的析出量增加,但Nb的析出率降低,析出强化增量提高,从而提高了铌微合金钢的强度。对Nb含量不同的螺纹钢进行拉伸性能检测,其结果如表4所示。低铌螺纹钢的抗拉强度为645 MPa略低于高铌螺纹钢的抗拉强度655 MPa,低铌螺纹钢的下屈服强度为441 MPa略低于高铌螺纹钢的下屈服强度455 MPa,该低铌螺纹钢在力学性能上与高铌螺纹钢的差异不大。

表4 不同铌含量螺纹钢的力学性能

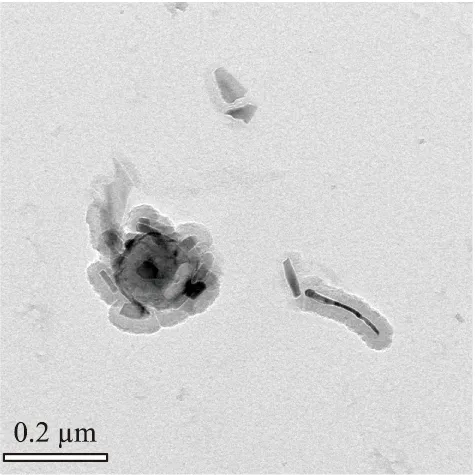

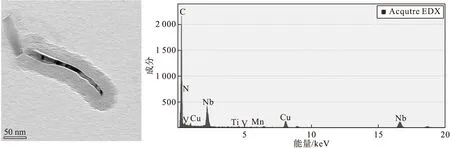

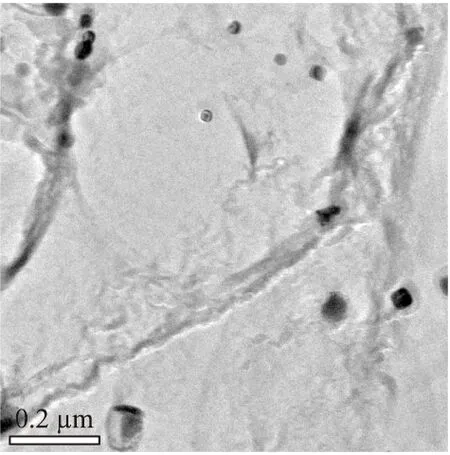

低铌试样碳膜复型TEM不同第二相粒子照片如图7所示,低铌试样中第二相粒子偏少,一个视场中一般最多只有一到两个大颗粒第二相粒子,大多数分布较为独立,在低铌钢中发现如图8所示的长条状粒子,经检测为Nb(C,N)。

图7 低铌试样的团簇形态

图8 长条状粒子及其能谱

如图9所示,高铌钢中第二相粒子较多,粒子分布相对独立容易辨认,绝大部分以圆形为主,部分粒子出现团簇形态,因此仅选取部分点分析其成分,如图10所示。

图9 高铌钢中第二相粒子

图10 不规则形状粒子及其能谱

低铌钢中的Nb(C,N)过于稀少,远远低于高铌钢种,远高于两者的铌含量差异,与事实不相符,而限于电镜无法进一步观察,因此对成品进行第二相分析。

已有工作表明[12-13]:析出物的尺寸大于100 nm,并且半数以上超过了150 nm的第二相粒子是合金在凝固过程中形成的,而另一种尺寸在10 nm以下的第二相粒子产生于锻造中的应变诱导析出。

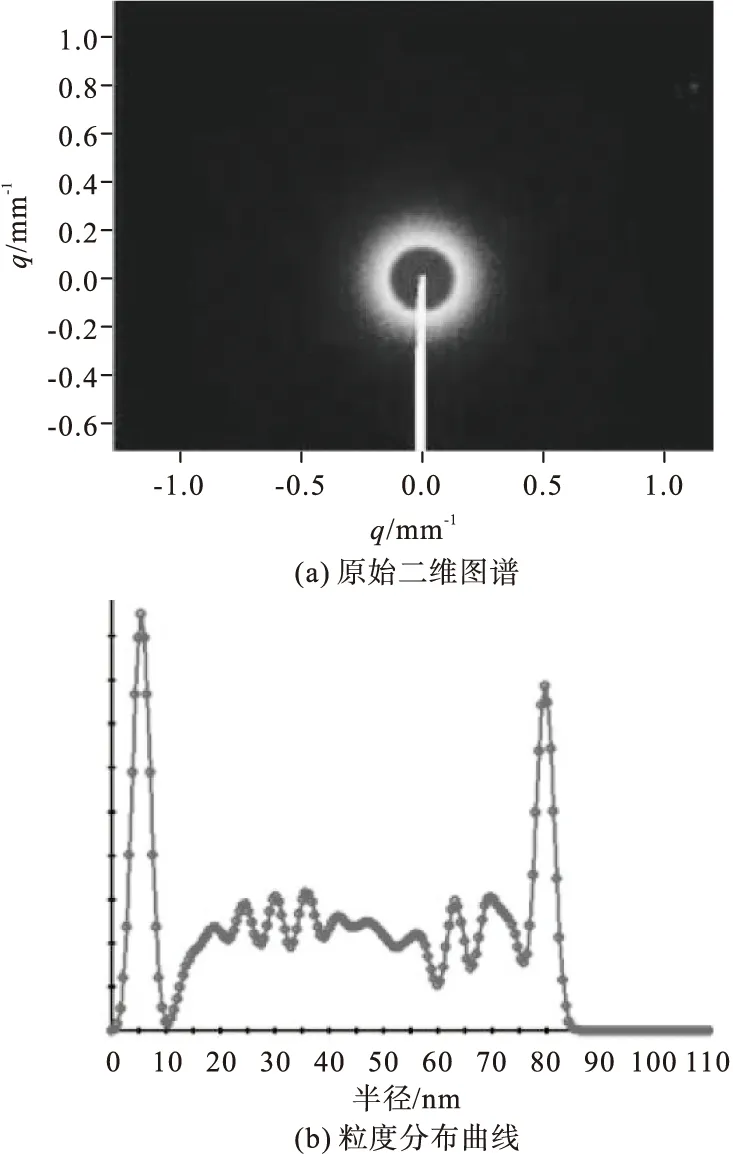

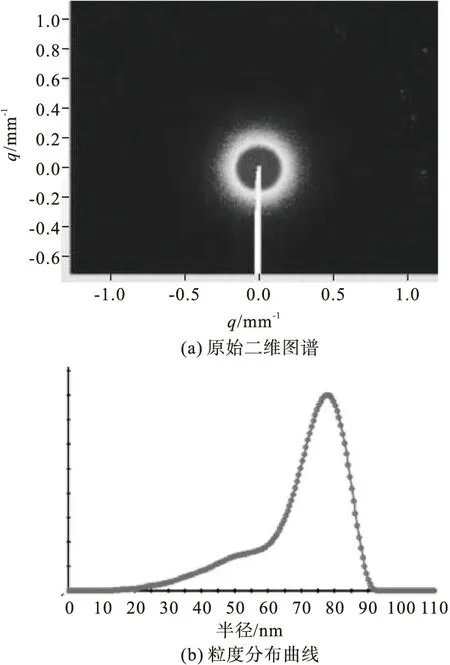

采用X射线衍射仪,测定制备的析出物粉末粒度,得出的析出相粒度分布结果如图11低铌试样粒度分布和图12高铌试样粒度分布所示。

图11 低铌试样粒度分布

从图11~图12可以看出,低铌试样和高铌试样中析出相的粒度分布存在一定的差异。低铌试样中析出相的颗粒尺寸在约5 nm和80 nm处出现峰值,1~10 nm的细小析出所占比例较大。高铌试样中析出相颗粒尺寸主要集中在70~85 nm,大颗粒析出相所占比例较高,在大约75 nm处出现峰值。NbC通常在奥氏体变形后析出,即应变诱导析出[14],对位错的钉扎加上固溶Nb的拖曳作用,低铌试样的析出相平均颗粒尺寸小于高铌试样,因此低铌螺纹钢可以弥补因铌含量而导致的力学性能差异。

图12 高铌试样粒度分布

2.5 工业应用

根据对高铌、低铌微合金化螺纹钢第二相粒子、固溶温度、CCT曲线及金相组织的分析,建议在现有的螺纹钢生产合金体系中,建议采用低铌工艺路线生产:

(1)为突出Nb的析出强化效果,Nb的控制范围建议设定在0.012%~0.016%,在生产过程中,由于铌含量的降低,与现有螺纹钢生产合金体系相比,热轧成品强度会出现整体小幅度下降,结合理论及生产经验,预计在5~15 MPa。

(2)冷却速率控制在0.5~2 ℃/s,为避免在生产过程中出现波动,抑制铁素体相的析出,同时给予Nb充分的热力学析出动力。

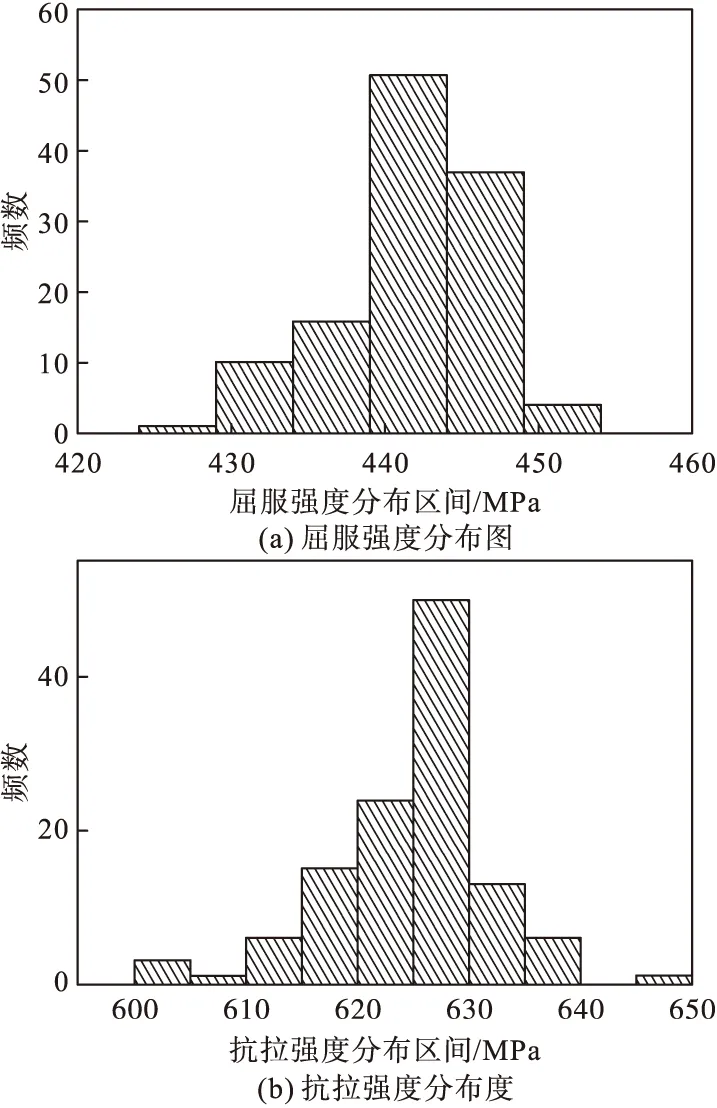

现场采用改进后的生产工艺,对生产出的119批次低铌螺纹钢钢力学性能统计见图13。从图13中可以看出,屈服强度值和抗拉强度值分布较合理,其中屈服强度值在435~440 MPa分布较多,而抗拉强度值在615~640 MPa分布较多,所有批次性能均合格。

图13 实际生产时低铌螺纹钢钢屈服强度和抗拉强度分布情况

3 结 论

(1)根据高铌、低铌钢的连续冷却转变曲线图,确定高铌微合金化螺纹钢中贝氏体形成所需的冷速约为2~3 ℃/s,低铌微合金化螺纹钢中贝氏体形成所需的冷速约为5~10 ℃/s。

(2)根据实验研究,结合连续冷却曲线可知在不同的冷却速度下螺纹钢的相组成主要为:铁素体、珠光体、贝氏体和马氏体,其中当冷却速度在0.5~2 ℃/s,铁素体和珠光体组织是主要的转变产物,当冷却速度在2~10 ℃/s(高铌)、5~10 ℃/s(低铌)的时候,室温下金属内部主要由铁素体、珠光体和贝氏体组成,当冷速超过10 ℃/s时,铁素体和珠光体含量减少,最终产物中开始出现马氏体。可见,高铌钢相变过程中对冷速更为敏感。

(3)为了满足国标关于螺纹钢组织应为铁素体+珠光体组织的要求,同时获得较好的力学性能,减少室温下贝氏体和马氏体的含量,在高铌钢实际生产过程中应将冷速控制在0.5~2 ℃/s,低铌钢控制在0.5~5 ℃/s。为了达到控制成本的同时获得良好的力学性能的目的,Nb的控制范围建议设定在0.012%~0.016%。