复杂环境下爆破降振的微差时间优选

林 飞

(1.中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000;2.重庆大学资源与安全学院,重庆 400044)

随着我国经济的不断发展,爆破技术在厂区扩建、建筑物基坑施工中起到了广泛的应用,然而爆破作业中会产生多种爆破次生灾害,尤其爆破振动对工厂的正常生产、人员的正常活动产生影响[1]。

蒋文俊[2]提出了考虑高程差及地形地貌的萨道夫斯基改进公式,分析了导爆管雷管与高精度数码电子雷管起爆网路起爆方式下的爆破振动传播与衰减规律,提高了爆破振动强度预测准确性并改善了爆破效果。郑儒彬[3]以萨道夫斯基模型为主、考虑高程和岩体累计损伤,对爆破振动速度预测模型进行变换,较好地反映了爆破区域爆破振动传播与衰减规律。钟冬望等[4]结合量纲分析理论,探讨了爆破振动持时影响因素,推导出了爆破振动持时预测公式,基于地震波线性叠加原理,计算得到毫秒微差爆破不同爆心距处合理延时区间。

微差爆破是控制爆破强度的有效手段,利用孔、排间的时间差,使各段炸药逐孔起爆并产生干扰,有效地降低爆破振动[6]。目前爆破施工中,仍然以导爆管雷管进行爆破网络连接,延期时间精度低、误差大,无法通过改变微差时间精确控制爆破振动强度[4]。随着数码电子雷管[7]在爆破工程中的不断应用,工程技术人员可以按照确定的最佳延期时间实施爆破,通过数码电子雷管在降低爆破振动峰值中的实际应用,对初始爆破方案进行优化,达到预期的爆破效果。

1 工程概况

某公司在厂区内提升改造,需要对新建主厂房基础进行爆破施工。开挖基坑东西长43 m,南北宽34 m,最大开挖深度9 m,开挖工程量约为5 000 m3。基坑表层为回填土,下部主要由凝灰岩组成,岩石坚固系数f=8~10,属中硬岩类,微风化且岩石节理裂隙不发育。待爆基坑周边环境复杂,项目区西北侧为公司厂房、县道和高速公路,距爆区分别为9.5 m、116 m和127 m,项目区西侧14 m处为新运输栈桥,项目区南侧为改造工程项目部,距爆区140 m,项目区东侧为净水压泥车间,距爆区14 m。爆区周边环境如图1。

2 爆破试验

2.1 爆破开挖总体方案

待爆基坑表层土采用机械开挖,下部岩层计划采用深孔松动爆破方式开挖,爆破器材选用2号岩石乳化炸药和数码电子雷管,开挖深度5 m,梅花形布孔,孔径90 mm,孔距3 m,排距2.5 m,为了严格控制爆破振动的危害采用微差控制爆破方法,最大单段药量控制在14 kg以内。爆破参数见表1。

为了有效控制爆破振动危害,指导爆破施工,测振仪采用四川拓普测控有限公司生产的NUBOX-8016便携式爆破振动测试仪[8],配套振动速度传感器,最高采样率200千次/s,可实现多通道爆破振动数据采集、存储和分析。

在爆区东北侧、净水压泥车间北侧有大量垃圾焚烧废气管道,为本工程的重要保护目标,故本次爆破监测的重点和衰减规律的研究以爆区北侧为主。根据爆区位置和周边环境情况,在爆区北侧由近及远布置1#、2#、3#、4#4个测点,爆心距分别为27 m、41 m、61 m、81 m,利用GPS测量仪确定测点的坐标,使用玻璃胶将传感器与地面基岩粘合,使其更好地与基岩接触。测点布置如图2。

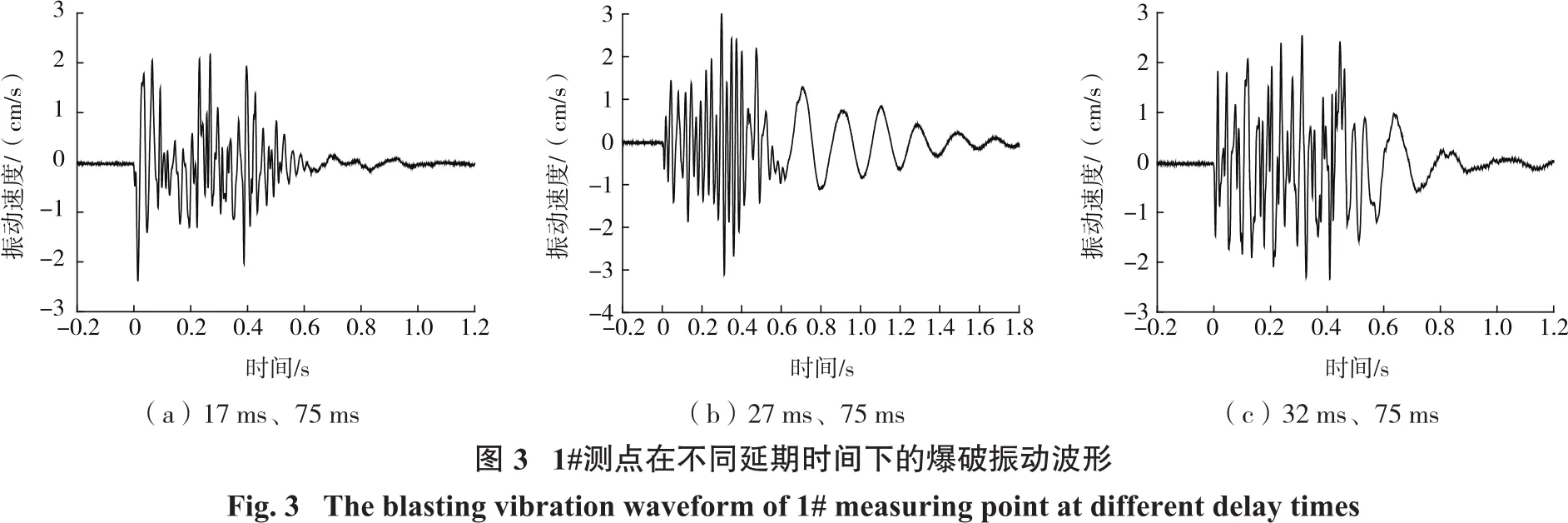

2.2 不同微差时间下爆破对比试验

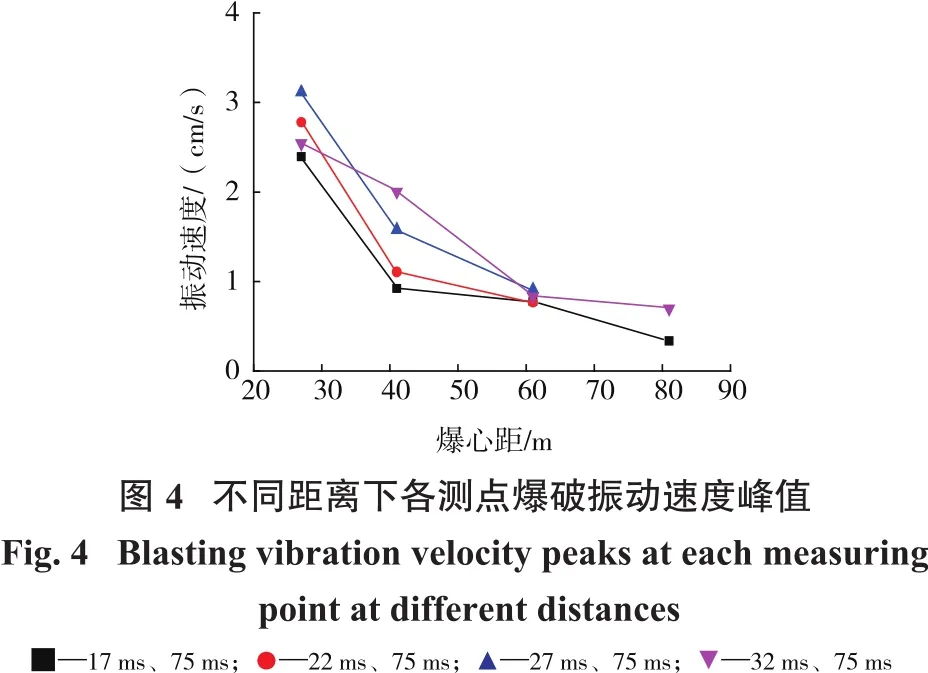

根据半个主振波形周期效应相减的干扰降震理论[9],即使前后到达某点地震波的波峰和波谷正好抵消叠加,从而降低爆破地震效应,有效控制爆破振动强度。在相同的地质条件下,孔、排间采用(17 ms、75 ms)、(22 ms、75 ms)、(27 ms、75 ms)、(32 ms、75 ms)的微差时间进行4次控制爆破对比试验。1#测点在不同延期时间下的爆破振动衰减规律如图3,4次试验中4个测点不同微差时间下爆破振动数据见表2。

由图4可知,在爆心距27m处,爆破降振最优的微差时间是孔间17 ms、排间75 ms;在爆心距41 m处,爆破降振最优的微差时间是孔间17 ms、排间75 ms;在爆心距61 m处,虽然爆破降振最优的微差时间是孔间22 ms、排间75 ms,但与孔间17 ms、排间75 ms的爆破振动速度峰值仅相差0.013 cm/s;在爆心距81 m处,孔间22 ms、排间75 ms,孔间27 ms、排间75 ms的爆破振动由于波形失真,振动数据舍去,而孔间17 ms、排间75 ms要优于孔间32 ms、排间75 ms的爆破振动速度峰值。综合分析可知,在此基础爆破开挖中爆破降振最优的孔、排间微差时间为孔间17 ms、排间75 ms。

表3中Vmax为不同微差时间下实测爆破振动速度的最大值,Vmin为不同微差时间下实测爆破振动速度的最小值(61 m处选取孔间17 ms、排间75 ms延期方式下的爆破振动速度峰值),可知采用孔间17 ms、排间75 ms的微差时间相比其他延期方式具有良好的降振效果,在爆心距41 m处,最大降振比例达到54.13%。

2.3 爆破振动测试数据回归分析

爆破震动传播规律的数据回归分析,目前仍广泛采用萨道夫斯基经验公式[10]。

式中,V为质点振动速度;Q为段装药量;R为测点到爆区中心的距离;K为场地条件系数;α为爆破振动衰减指数。

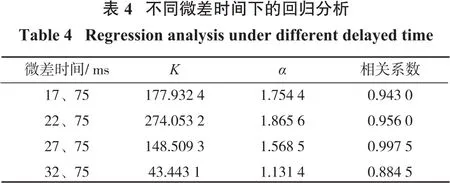

基坑爆破施工工作面基本在+7 m海拔工作面,并且监测点高程差较小,不做高程影响分析。孔、排间采用(17 ms、75 ms)、(22 ms、75 ms)、(27 ms、75 ms)、(32 ms、75 ms)进行逐孔微差起爆,根据测试数据,进行了萨道夫斯基回归分析研究,数据结果列于表4,不同微差时间下的回归拟合曲线如图5。

根据《GB 6722—2014爆破安全规程》[11]列出的K、α的计算取值范围,如表5。

从表4和图5的回归数据结果和曲线来看,孔、排间采用(17 ms、75 ms)、(22 ms、75 ms)、(27 ms、75 ms)相关系数基本上在0.94以上,可以此3组数据依据萨道夫斯基经验公式建立爆破地震波质点振动速度的回归预测模型。待爆基坑地质情况主要岩体为凝灰岩,属中硬岩类,微风化且岩石节理裂隙不发育,对比GB 6722-2014《爆破安全规程》中K值和α值与岩性的关系,回归曲线和相关系数也可支持这一观点。这样,本待爆基坑岩体爆破震动衰减规律的萨道夫斯基预测模型参数K为148.509 3~274.053 2,α为1.568 5~1.856 8。

同时也可以发现,在相同地质条件下,虽然微差时间选取得不同,产生了干扰降振的效果,对K、α值的回归产生了一定影响,但是对岩性的判断并没有产生影响。

3 结 论

(1)依据爆破干扰降振原理在不同孔、排间的微差时间下进行了对比试验,采用孔间17 ms、排间75 ms的微差时间,取得了更好的降振效果,在爆心距41 m处,最大降振比例达到54.13%。

(2)实测的爆破振动数据可以依据萨道夫斯基经验公式建立爆破地震波质点振动速度的回归预测模型,模型参数K为148.509 3~274.053 2,α为1.568 5~1.856 8。

(3)基于数码电子雷管的爆破降振技术相比导爆管雷管的爆破工艺,可以精准地控制延期时间,达到爆破降振的预期效果,可以将此技术推广到其他工程应用。