从锌浸出渣中回收银的技术研究进展

杜 涛 衷水平,2 钟 文 吴星琳2,3

(1.福州大学紫金矿业学院,福建 福州 350108;2.紫金矿业集团股份有限公司,福建 龙岩 364200;3.厦门紫金矿冶技术有限公司,福建 厦门 361101)

当前,湿法炼锌工艺已经成为国内外最主流的锌冶炼方法,具有作业条件好、环保、生产易于连续化、自动化、大型化等优点,其产量占世界锌总产量的80%以上[1-2]。湿法炼锌企业每年产生冶炼废渣数百万吨[3],废渣中含有大量Au、Ag、Cu、Fe、Pb、Zn等有价金属。2019年我国锌金属产量623.6万t[4],湿法炼锌工艺冶炼渣产量为电锌产量的1.0~1.2倍[5],按年产锌浸出渣600万t计算,渣中至少含银600 t,潜在经济价值巨大。此外,浸出渣酸性强、稳定性差、重金属含量高,具有极强的腐蚀性和渗透性,直接渣场堆放会导致严重的资源浪费和突出的环境问题。银属于稀贵金属,具有良好的导热性和导电性,随着白银消耗量的逐年增加和矿山资源的逐渐减少[6],对浸出渣中的银进行回收具有重大意义。

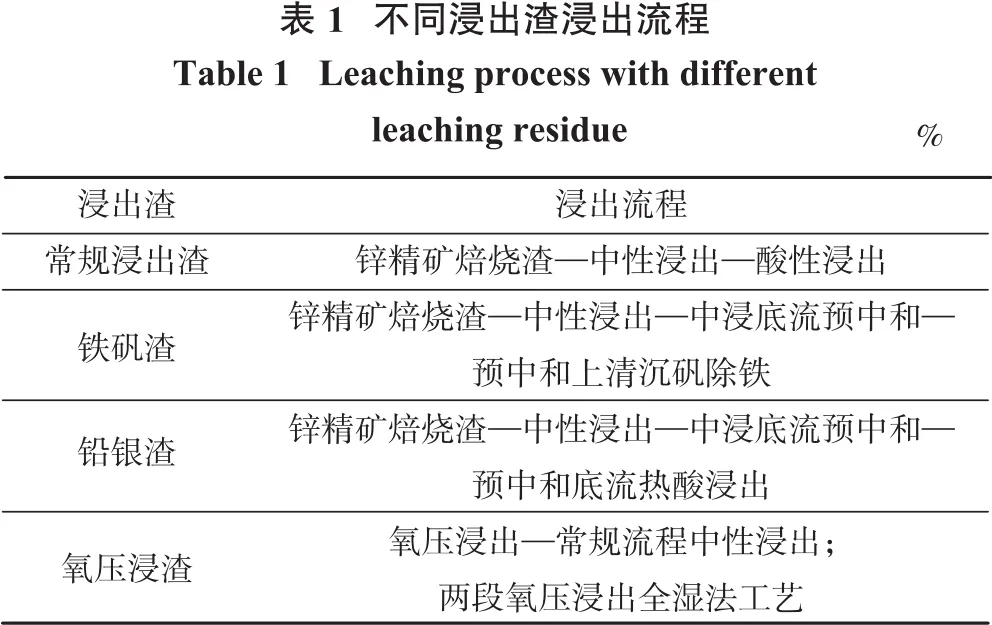

根据锌冶炼工艺和浸出液除铁工艺的不同,可将湿法炼锌浸出渣分为普通浸渣、铁矾渣、针铁矾渣、赤铁矾渣、氧压浸渣、高酸浸渣和超酸浸渣等[7],表1、表2所示分别为不同浸出渣的浸出流程与银物相的分布率。因浸出渣中银的赋存状态、银含量高低、物料处理的难易程度不同,锌浸出渣中银回收的方法不同,主要包括:浮选法、火法、浸出法及多种处理方法的组合使用及溶剂冶金与微生物浸出。回收浸出渣中的银可增加经济效益,综合利用资源,降低对环境的危害[8],在经济的可持续发展中,资源效益最大化,既利于经济又利于绿色环保。根据这一要求,本文系统地讲述了不同的方法从浸出渣中回收银的机理,阐述了回收银最新工艺,为浸出渣回收银的研究提供参考。

1 直接浮选法

浸出渣中的闪锌矿、铜矿物、硫酸盐矿物等是银的主要载体矿物。直接浮选法适用于处理两段常规流程浸出渣,浸出渣中银主要以硫化银、自然银等形态存在,可浮性较好,可采用合理的药剂制度从浸出渣中回收银。

周国华[15]提出绝对硬度最小原则浮选新判据,捕收剂绝对硬度和矿物中金属离子的绝对硬度之和为最小时,捕收剂优先与该矿物作用,以银的特效浮选捕收剂H-4及活化剂NS-6为浮选药剂,经1粗1精3扫流程浮选株洲冶炼厂浸出渣(银品位291 g/t)中银,银回收率达84.5%,银精矿品位为0.46%。针对某浸出渣粒度细、酸性强的特点,查辉等[16]以AC-0为载体、石灰为pH调整剂、丁铵黑药和GC为捕收剂,通过1粗1精1扫和中矿集中返回粗选的浮选流程,浮选回收甘肃某冶炼厂浸出渣(银品位546.4 g/t)中银,在pH=2的条件下,获得的银精矿银品位为3 363 g/t、银回收率为71.01%。结果表明:载体浮选可有效回收该锌浸出渣中银。李琛[9]利用乳化煤油选择性絮凝矿浆中的微细颗粒增大表观粒度,多次洗矿调节矿浆pH值,在pH=5.47的条件下,以六偏磷酸钠为分散剂,乳化煤油为辅助捕收剂、丁基铵黑药为捕收剂,MIBC为起泡剂,采用1次粗选2次扫选浮选工艺流程,浮选浸出渣(银品位228.24 g/t)中银,获得的银精矿银品位3 439 g/t、回收率为76.54%。添加乳化煤油增强了矿物的表面疏水性,同时矿物颗粒之间形成桥连带,增大矿物的表观粒度,使其更易于附着于气泡上浮。此外,乳化煤油的添加量也十分关键,量不足无法对微细粒银矿物有效回收,过量的乳化煤油则会导致药剂失去选择性。

直接浮选法的优势在于工艺流程短,投资运行成本低,但回收率偏低,主要原因为:①浸出渣中可直接浮选回收的银为硫化银、氯化银、自然银,一般占总银量的70%~80%;氧化矿物的溶解度较高,以及表面广泛的水化,银氧化矿物的浮选难度远远大于硫化矿[17];此外,银铁矾中的银和硅酸盐中的银则难以直接浮选回收,理论最大回收率较低;②浸出渣的粒度较细,-0.037 mm粒级占80%左右,渣容易泥化,导致选择性变差,对常规浮选不利,可添加一些载体[16]或乳化煤油[9]进行改善;③矿浆中存在的Zn2+会水解生成HZnO2-和ZnO22-吸附在银矿物表面,降低银矿物表面的动电位,加大阴离子捕收剂吸附在矿物表面的难度,使得银矿物表面亲水性增强,进而抑制银的浮选回收[7]。

2 浸出法

浸出法是先利用氰化物、氯盐、硫代硫酸盐等药剂溶解锌浸出渣中的金、银等贵金属,再通过离子交换、锌粉置换或活性炭吸附等方法回收锌冶炼渣中的银。若锌浸出渣中的银以硫化银、金属银等形态存在时可直接浸出,而以难溶包裹银存在时需要转化银的形态,如碱性转化、焙烧、酸浸等方法。

2.1 氰化法

银在氰化物溶液中的溶解机理本质上是电化学过程,浸出过程机理为[18]:

针对某锌冶炼渣成分比较简单,主要以硫化银、单质银存在,铜、铅、锌等含量较低的特点,许宝华等[10]采用直接浸出法处理某银品位148.3 g/t的浸渣,在磨矿作业加入石灰磨矿后,得到pH=11的矿浆,再采用洗矿—氰化浸出—锌粉置换工艺回收冶炼渣中的银,以氰化钠为浸出剂,浸出32 h后,银的氰化浸出率达到85%以上,锌粉置换率达到99%以上,获得了较好的试验指标,为开发利用该锌冶炼渣提供了技术依据。针对锌渣中含硫高的特点,曾斌等[19]采用二甲苯浸出—焙烧—硫酸浸出杂质—氰化浸银工艺从某银品位490 g/t的炼锌渣中回收硫和银,用二甲苯作脱硫剂回收硫,焙烧进一步除硫,同时将银转变为单质银或氧化银有利于氰化浸出,再采用硫酸去除锌、铁等杂质,避免干扰银的氰化浸出,减少浸出剂的消耗量,类似于矿石破碎前的抛尾,以氰化钠为浸出剂,浸出时间24 h,银浸出率为78.5%。

氰化法工艺成熟、简单,便于操作。但缺陷也很突出:①锌冶炼渣呈强酸性,需要加入大量的保护碱,成本较高;②氰化浸出速度慢、周期长,易受铁、铅、铜、砷等离子的干扰,浸出率波动较大。③氰化物剧毒,对环境污染巨大。

2.2 氯盐法

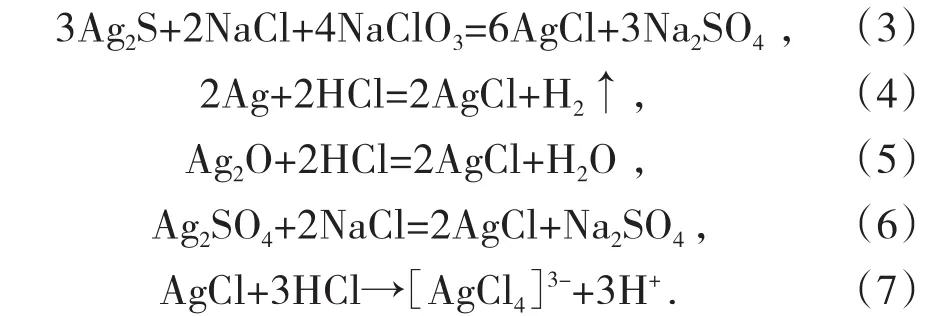

氯盐法溶解银的机理是在Cl-的饱和溶液中,Cl-与氯化银反应生成银的配合物而溶解,其浸出反应过程为:

ZHANG[20]研究了氯化物从山东某冶炼厂银品位651 g/t的锌渣中浸出银和铅的动力学,以NaCl为浸出剂,溶解动力学遵循收缩核模型,脉石层间扩散速率为控制步骤,银和铅的溶解速率随氯化钠浓度增加、温度升高和粒径减小而增加。周起帆等[12]针对某银品位644 g/t的铅银渣中银主要以硫化银存在的性质,以NaCl、CaCl2、NaClO3、HCl为浸出剂,直接氯化浸出,2.5 h银的浸出率可达91.48%。针对某浸出渣银品位294 g/t、银主要以铁矾的形式存在的特点,直接浸出其浸出率非常低,任杰等[21]采用石灰转化铅银存在形态—氯盐浸出—锌粉置换工艺回收铅银渣中的有价金属,以NaCl与HCl为浸出剂,浸出1.5 h银回收率达到80%,浸出体系中铅银的溶解度随Cl-浓度、温度增加而增大,但是该浸出工艺对设备腐蚀较严重。针对西北某铅银冶炼厂浸出渣银品位297 g/t、银主要以难溶包裹银和硫化银形式赋存的特点,李国栋[13]等采用“酸性浸出—氯化浸出”的异步浸出工艺从铅银渣中浸出锌、铅、银,渣中难熔包裹物经硫酸处理后,以NaCl和H2SO4为氯化浸出剂,酸性浸出渣再进行氯化浸出,浸出2 h银的浸出率可达到93.24%。

氯盐法优点是工艺简单、浸出速度快、银回收率高,采用全湿法流程,能耗较低。由于浸出体系中增加溶解度需要高温、高氯盐浓度,以强酸和氧化剂作为氯盐浸出剂导致设备腐蚀严重,工作环境恶劣。

2.3 硫代硫酸盐法

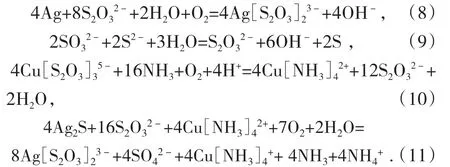

硫代硫酸盐法浸出银通常在铜-氨-硫代硫酸盐混合溶液中进行,生成稳定的络合阴离子Ag[S2O3]23-,对自然银和辉银矿有较好的浸出作用,而对其他金属杂质的溶出量较少,其浸出机理为:

SALINAS-RODRÍGUEZ[22]研究了硫代硫酸钠浸出采矿尾矿中银的动力学,以Na2S2O3为浸出剂,结果表明,浸出动力学受固-液界面上氧气的传质速率控制;比较了分别由Cu2+和氧气存在下的反应速率,结果表明,氧气氧化效果比Cu2+好。针对贵州某冶炼厂浸出渣银品位42.28 g/t、银主要以硫化银、单质银存在,蒲维等[23]采用直接硫代硫酸盐浸出,40℃下浸出12 h后银浸出率可达到73.96%,浸出液回收银后,补加适量硫代硫酸钠后可循环使用,成本相对较低。针对某浮选银精矿银品位1 100 g/t、银主要以包裹体形式存在于黄铜矿、黄铁矿、闪锌矿中的特点,张帅[24]采用氧化焙烧预处理—硫代硫酸钠浸出的工艺从浮选银精矿中浸银,以氨水、CuSO4、Na2S2O3为浸出剂,浸出12 h后银浸出率78.58%。

硫代硫酸盐法反应温度低、原料价格低廉、无毒,对银的选择性较好,但浸出率较低,浸出时间长,银的损失较大,原因为[23]:①S2O32-的歧化反应及矿石本身硫化物的溶解产生S2-,导致金属银与硫化银在硫代硫酸盐溶液中溶解的同时又生成硫化银沉淀;②浸出过程中生成不溶于水的Ag2S2O3和Ag2S2O3·(NH4)2S2O3;③银被铁矾等难溶物包裹,部分残留在浸出渣中。

3 火法工艺

火法是利用浸出渣中金属的沸点差异进行分离的过程,将氧气与煤粉等还原剂通入熔融炉渣中进行还原吹炼,铅锌冶炼渣先经分解、熔化,熔渣中以氧化物形态存在的铅锌被还原成金属蒸气挥发,挥发物在炉子上部空间再次被吸入的空气所氧化,金属氧化物以烟尘形式随烟气进入收尘系统,而难挥发的金属则留在渣中。主要回收方法有回转窑法、烟化炉法和奥斯麦特炉法等。

表3所示为不同火法工艺的技术指标对比,锌浸出渣过去大多采用回转窑挥发法进行处理,主要有湖南株冶冶炼厂,由于其烟气量大、低空污染严重、检修率高、处理能力小、燃烧效率低,且二次渣为危废等问题,已逐渐被烟化吹炼所取代[25],烟化炉法主要应用厂家有驰宏会泽、驰宏曲靖冶炼厂。烟化炉和回转窑回收铅、锌等易挥发金属效果良好,由于无粗金属或熔锍产出,故难以回收渣中银等贵金属[26]。内蒙古兴安铜锌冶炼有限公司[27]采用澳斯麦特顶吹处理技术处理锌渣,银以铜黄渣形式回收,回收率达到90%。有价金属回收率高,炉渣惰性无害,利于环保。缺点是喷枪使用寿命短,专利转让费用高,投资成本过大。中国恩菲工程技术公司[28]开发侧吹炉熔化+烟化炉烟化工艺。炉侧设有浸没式喷枪的同时,炉顶布置二次喷枪,避免熔体喷溅堵塞二次风口,也便于清理维护,此外,其喷枪为油、气两用多通道喷枪,燃料除富氧风外,还可以为废矿物油、重油、天然气等物料。锌浸出渣和熔剂等物料经侧吹熔化炉熔化,侧吹熔化炉产出的熔化渣间断排入烟化炉,铅锌银铟等有价金属通过烟尘回收。

此外,近年来还发展了一些新兴技术,TANG[29]利用还原造锍熔炼—热分解还原工艺回收混合渣中有价值金属,混合渣由甘肃某黄钾铁矾渣与云南某铅银渣按质量比1∶1混合,渣中银品位80 g/t,银的回收率达到97.17%,同时根据热力学分析指出,还原气氛是回收有价金属的重要冶炼条件。温功玉[30]采用低温碱性熔炼的方法处理九江湖口铅锌冶炼厂产出的铅银渣,渣中银品位210 g/t,熔炼后银的回收率达到86.19%。低温碱性熔炼是通过熔融态的Na2CO3破坏ZnFe2O4的相结构,并通过添加熔剂将熔炼过程中容易产生的含硫氧化物进行固定,铅银最终以粗铅的形式回收,低温碱性熔炼有效降低反应温度并改善渣的流动性,铅液沉降于底部,减少了铅液的挥发,保证了铅银的回收率,可以直接得到金属并且能将硫元素固定在熔炼渣中,大大地缩短了铅银渣的处理流程,而且NaCl-Na2CO3熔盐体系具有价格低廉的优势。

火法具有生产效率高、金属挥发率高、终渣易于达到环保要求等优点,缺点是浸出渣含硫高腐蚀设备、耐火材料消耗大,硫酸盐热分解产生SO2烟气污染环境,造成二次污染等。锌渣火法处理的技术革新相对更为困难,成本高、操作复杂、设备要求高的劣势使其难以适应绿色环保的发展理念,低能耗、低污染的湿法和其他新技术势必受到更多关注。

4 选冶联合法

直接浮选渣中被铁矾包裹的银,选别效果并不理想,选冶联合法是在浮选作业前通常用焙烧、酸浸、碱性转化等方法对冶炼渣进行预处理,转变银的形态,使其利于后续的选别作业,提高银的浮选指标。

4.1 焙烧—浮选法

焙烧—浮选法是直接通过高温破坏黄钾铁矾结构,在酸性、碱性的条件下或者还原的氛围中通过焙烧破坏黄钾铁矾结构,使被包裹银矿物能够暴露出来,再通过浮选的方法回收银。

HAN[31]研究从内蒙古紫金冶炼厂银品位220 g/t的黄钾铁矾渣中回收铅和银,提出了焙烧和硫化浮选相结合的工艺,以硫化钠为浮选硫化剂,丁铵黑药与乙硫氮为捕收剂浮选银,精矿铅的品位和回收率分别为43.89%和66.86%,银的品位和回收率分别为1.3 kg/t和81.60%,焙烧后铁矾分解为铅矾和硫酸银等物质,铁酸锌分解为硫酸锌与赤铁矿,再通过硫化浮选获得了较为理想的银回收效果。针对银品位360 g/t的渣中银大部分被黄钾铁矾包裹的特点,黄汝杰等[32]采用硫酸化焙烧—酸浸除铁—焙烧浸出渣浮选工艺,通过焙烧分解冶炼渣中大量的黄钾铁矾,使80%以上的铁溶解,银裸露出来,再以六偏磷酸钠、硅酸钠为抑制剂、等量的丁基黄药与丁铵黑药为捕收剂、2#油为起泡剂浮选银,最终银精矿银品位为3 899 g/t、银回收率为88.09%,浮选效果良好。针对陕西某银品位131 g/t的铁矾渣中银矿物被铅铁矾包裹未充分解离,难以直接浮选的特点,曹晓恩等[11]采用直接还原—浮选工艺流程回收铁矾渣中的银,铁矾渣按照一定比例配加煤粉和消石灰制成含碳球团焙烧破矾,破坏铁矾结构使被包裹的银暴露易于硫化,以硫化钠为浮选硫化剂、等量的丁基黄药与丁铵黑药为捕收剂浮选银,得到银品位2 125 g/t、回收率80.35%的银精矿。

4.2 酸浸—浮选法

刘振辉等[33]利用硫酸加热浸出除锌铁—浮选工艺富集银品位360 g/t冶炼渣中的银,以六偏磷酸钠与硅酸钠为调整剂、等量的戊基黄药与丁铵黑药为捕收剂、2#油为起泡剂浮选银。最终得到的银精矿品位为3 201 g/t、银回收率为82.58%。高酸浸出去除锌渣中的锌和铁,再经浮选可富集银。酸浸液酸度较高,可返回酸浸工序减少酸的消耗,同时酸浸液中锌铁富集后与湿法炼锌高酸浸出液合并,返回炼锌主流程生产电锌,具有良好的经济、社会效益。

4.3 碱性转化—浮选法

甄勇[34]采用碱性转化—浮选工艺富集回收四环锌锗冶炼厂生产的银品位360 g/t铅银渣中的有价金属银。利用氢氧化钠分解主要含银矿物草黄铁矾,以硫化钠为浮选硫化剂、用量比为4∶1的丁铵黑药与乙硫氮为捕收剂浮选银,获得了银品位5 864 g/t、银回收率80.24%的银精矿。具有工艺流程短、能源消耗较低、作业环境好等优点。

通过对浮选法回收锌冶炼渣中银的试验分析,冶炼渣中存在着干扰浮选的一些难免离子,浮选前对酸浸渣进行预处理以除去铁、锌等离子十分必要,肖芫华[7]指出当矿浆中锌离子浓度升高,银精矿指标恶化,粗选矿浆中锌离子含量低于5 g/L时,才能获得比较好的银精矿指标,通过焙烧、酸浸、碱性转化—洗涤后破坏铅铁矾矿物的结构使包裹银暴露易于硫化,同时避免Zn2+对浮选效果的不利影响。

单一的冶金选矿方法具有成本高、金属回收率低、环保状况差等劣势。选冶联合法通过高温焙烧或热酸浸出等工艺分解铁矾中的银,充分结合了选冶的优点,得到了理想回收率的同时,也具有广泛的适应性,可实现冶炼渣中稀贵金属的综合回收利用。其中,酸浸与碱性转化破矾相对于焙烧,温度较低,不高于100℃,冶炼成本低,便于操作易于实现工业应用。

5 溶剂冶金

溶剂冶金[35]是指利用非水溶液从矿石、工业废渣和城市废弃物中提取有价金属的过程,非水溶液并不是指无水溶液,而是指低含水量,这些非水溶剂可以是有机溶剂、离子液体、共晶溶剂(DESs),也可以是无机溶剂,如液化氨、浓硫酸或超临界二氧化碳(S-CO2)。溶剂冶金基本流程为溶剂浸出,固液分离,非水的环境中利用溶剂萃取或离子交换净化浸出液,再通过沉淀反应或电解将金属回收。

FAN[36]采用低温焙烧—硫酸浸出—氯化胆碱浸出—铜板置换工艺回收银。浸出渣经焙烧酸浸处理后银品位为1 173 g/t,氯化胆碱浸出1.5 h,银的浸出率达到86.91%,银在铜板上的沉积达到0.407 mg/cm2。其浸出机理为Ag+与氯化胆碱的阴离子形成一种[AgCl2]-络合物,采用有机物萃取银丰富了浸出途径。由于铅和银的甲基磺酸盐溶解度高,RODRIGUE[37]开发了从比利时某浸出渣中回收铅和银的溶剂冶金路线,采用Randall萃取法选择性去除渣中石膏,通过碳酸化反应将铅矾转化为碳酸铅,提高在浸出剂中的溶解度,再用甲磺酸浸出后电解回收铅银,银和铅的浸出率均在80%左右。与铅、银无机酸的盐相比,甲磺酸盐溶解度更高。此外,甲基磺酸还具有低挥发性、低毒性、生物降解性、高导电性和相对较低的价格。

火法面临着成本高、污染大等劣势,湿法难以处理低品位的矿石,其浸出剂的选择性也较差,溶剂冶金可以和火法和湿法冶金形成互相补充,优点主要为:①水的消耗少,避免产生大量废水;②工艺流程更为简单,浸出和溶剂萃取可以合为一个步骤;③浸出剂选择性好,减少了酸消耗量和额外的净化步骤;④能耗低,溶剂浸出可在常温下处理矿石;⑤更适宜处理低品位的矿石及废渣。但这种技术仍不太成熟,不能在工业上大规模应用,但提供了很好的研究方向。

6 微生物浸出

微生物浸出是利用微生物及其代谢产物溶浸矿石中有价金属的一种技术。作为绿色环保低碳的湿法冶金技术,符合当今的环保及政策要求。

WANG[38]以锌浸出渣和含银火砖为银催化剂,对黄铜矿进行生物浸出,锌浸出渣和含银火砖原料均来自湖南某冶炼厂,银品位分别为294 g/t、358 g/t,生物浸出渣随后用硫脲浸出以回收银,浸出渣和砖中银回收率可达到90%。结果表明:浸出渣和火砖中的银可以显著促进黄铜矿的溶解,Ag+催化黄铜矿浸出机理复杂且仍有争议,NAZARI[39]提出 Ag+主要与元素硫反应形成Ag2S,提高黄铜矿的电导率,改变了钝化层的形貌,从而促进黄铜矿的溶解;GHAHREMANINEZHAD[40]提出了解释 Ag+催化黄铜矿溶解的电化学模型,Ag+吸附在电极表面形成Ag2S,每形成一个Ag2S分子,黄铜矿钝化层中就产生一个硫空位和一对孔洞,从而促进黄铜矿的溶解。由于生物浸出后形成的大量疏松和多孔絮状结构的黄钾铁矾。因此,无需使用焙烧来破坏黄钾铁矾的结构就可回收银。与未处理的含银固体废弃物相比,从生物浸出残渣中更容易提取银,其工艺简单、环保、能够处理低品位矿石,该技术在促进黄铜矿生物浸出和含银固体废弃物的综合利用方面具有广阔的前景,但反应周期长,浸出金属种类单一,应用于工业生产的效果尚未可知。

7 结论与展望

(1)锌浸出渣种类繁多,处理方法各异,直接浮选法因工艺简单、处理成本低等特点被广泛应用,但该方法只适用于银以硫化银、自然银、氯化银的存在形式为主的情况,而当银被黄钾铁矾包裹时,则需对浸出渣预处理后再浮选。主要有酸性焙烧、还原焙烧、酸性浸出、碱性转化等。

(2)氰浸法工艺简单,但氰化物属于剧毒药剂,对人体和环境威胁巨大;氯化浸出具有低成本,轻度毒性和易实现渣中金属的全面回收等特点,但必须降低设备腐蚀,改善作业环境;硫代硫酸盐价格低廉无毒,但银的回收率较低,单独的浸出工艺使银的损失较大,一般与其他工艺联合使用。火法工艺生产效率高,有价金属回收率高,其主要缺点是能耗大,而且需要集尘/气体净化系统,浸出渣含硫高腐蚀设备,耐火材料消耗大,成本投入大,化学性质相似的原料难以分离。

(3)单一的选别方法效果并不理想,选冶联合法可以灵活、高效、低成本地从浸出渣中回收银,实现对锌二次资源综合、清洁的回收利用,在现有技术条件下其应用前景非常广阔。溶剂冶金可以和火法和湿法冶金形成互相补充,基本可实现零废料产出,浸出剂选择性好,更适宜处理低品位的矿石及废渣,工艺流程相对更为简单,成本也更低,但该技术仍不太成熟。

(4)浸出渣生物浸出方面的研究较少,其工艺简单、环保、能够处理低品位矿石,但浸出时间长,锌渣浸矿细菌的驯化培养、浸出系统的工艺参数研究等都是极具前景的研究方向。

(5)绿色环保、经济效益好、生产效率高是当前锌浸出渣有价金属综合回收的发展趋势,现有技术条件下,可改进现有设备和完善相关技术,如火法炉形的改进,发明更为耐用的喷枪及改变喷枪的位置,加强蒸汽余热的利用,加大多种危废协同熔融处置工艺技术研究;在浸出与浮选作业时,选别环境大多为强碱强酸的极端条件,发明热利用效率高、抗腐蚀能力强、自动化程度高的设备,降低运行成本;加强不同锌浸出渣性质的研究,尽可能优化选冶联合法的工艺参数;此外,加大溶剂冶金与微生物浸出的浸出机理研究,训化适宜于浸出渣有价金属回收的专属菌种,与化学浸出和浮选组成联合流程,以期能高效、低成本、绿色环保地达到较好的回收效果。