含硅尾渣常压碱浸及浸出液制备白炭黑的研究

黄柱成 田百洲 梁之凯 蔡 威

(中南大学资源加工与生物工程学院,湖南 长沙 410083)

尾矿是选矿后的废弃物,是工业固体废弃物的主要来源之一[1]。2018年我国铁尾矿产生量约为4.76 亿 t[2],铁尾矿长期堆存,不仅占用大量土地,而且对周边环境和安全带来极大的隐患[3-4]。铁尾矿中SiO2含量往往较高,一般为35%~75%,具有较大的潜在利用价值[5]。

白炭黑,又称水合二氧化硅,是一种重要的无机非金属材料,广泛地应用于橡胶、牙膏、涂料、医药、造纸及印刷等行业[6-8]。目前,白炭黑的生产方法主要有气相法和沉淀法。其中沉淀法最为常见,多以石英砂为硅源[3]。

本试验采用常压碱浸法处理高硅低品位铁矿煤基回转窑直接还原—磁选后尾渣,使Si和Al、Fe等得到有效分离,获得了优质的硅酸钠溶液,再采用化学沉淀法制备白炭黑,使硅的利用进一步增值化,同时减轻了尾矿堆存所带来的问题。

1 试验原料

针对TFe品位为31.24%、SiO2含量为41.81%的祁东铁矿石,在φ1.5 m×15 m回转窑进行了铁矿内配煤球团煤基直接还原试验,获得了金属化率85.15%的金属化球团,经搅拌磨磨矿—磁选工艺后得到TFe为93.32%、Fe回收率91.75%的还原铁粉以及SiO2含量58.74%,粒度为-0.037 mm,比表面积4 720 cm2/g的含硅尾渣[9-10]。含硅尾渣化学成分如表1所示。

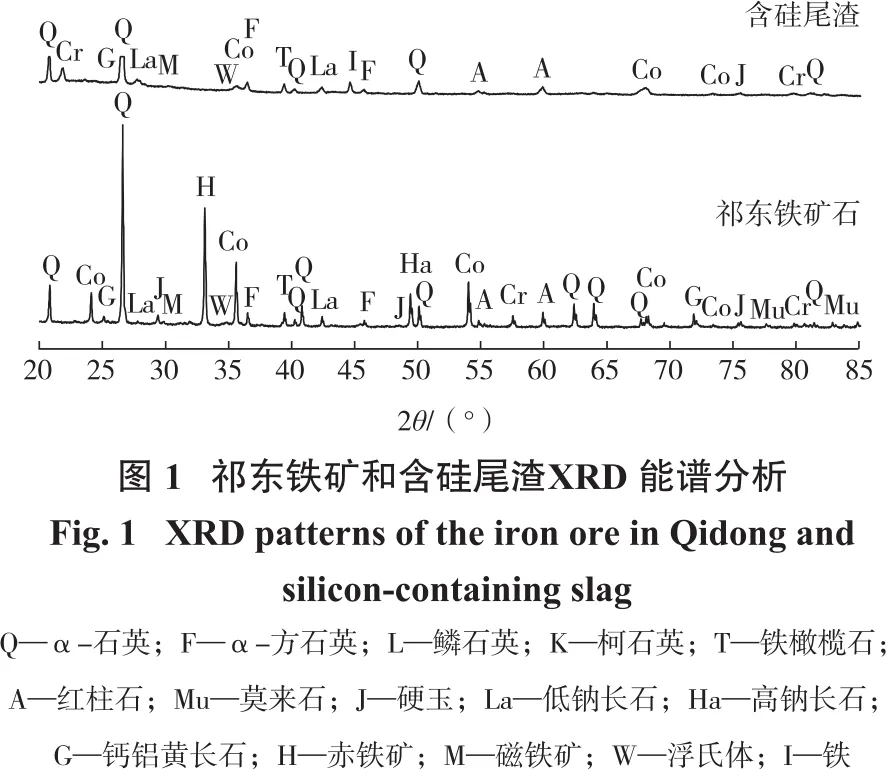

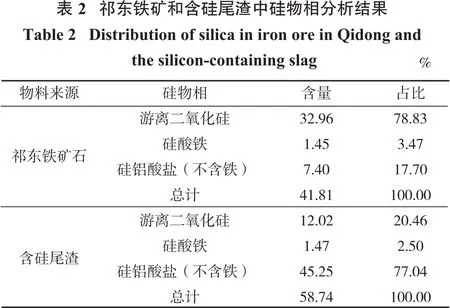

含硅尾渣和祁东铁矿石的XRD图谱分析及硅物相分析结果分别如图1和表2所示。

由图1可知,祁东铁矿石中硅物相主要以α-石英、柯石英等为主,含硅尾渣硅物相主要以红柱石、鳞石英、柯石英、低钠长石和硬玉为主。需要指出的是,祁东铁矿经回转窑还原焙烧生成了一部分结晶度较差的含硅化合物,未能在XRD图谱中显示。

由表2可知,祁东铁矿经回转窑还原后,游离二氧化硅占比大幅度减少,而硅铝酸盐占比有明显增幅,硅酸铁在还原前后含量均较少。根据上述可知,回转窑还原焙烧过程促进了SiO2的转化,使α-石英向易于碱浸的无定型SiO2和含硅化合物转变。

2 试验方法

称取50 g含硅尾渣置于反应釜内,按照一定的液固比倒入一定量的NaOH溶液,安装好反应釜后打开搅拌桨并加热至指定温度,恒温反应一定时间后,停止搅拌并趁热过滤,得到硅酸钠浸出液。将浸出液配置成浓度(按SiO2质量计)为20 g/L的反应底液,置于恒温数显磁力搅拌器加热至70℃并保温,搅拌速度200 r/min,使用滴定管将质量分数为10%稀盐酸溶液滴入硅酸钠溶液中,滴定速度保持在0.4~0.7 mL/min,当溶液pH=6时,停止滴定,将所得固液混合物在常温下陈化1.5 h,倒掉上层清液,将下层混合物使用真空抽滤机抽滤,并使用去离子水冲洗滤饼,将得到的沉淀置于干净的玻璃烧杯中,放入100℃鼓风干燥箱中干燥10~15 h,干燥后使用玛瑙研钵将其粉化,得到粗制白炭黑。

试验探究了浸出温度、浸出时间、碱硅比、液固比对浸出过程的影响,主要评价指标为Si、Al、Fe的浸出率和SiO32-相对含量(n(SiO32-)/n(SiO32-+AlO2-+FeO2-))。以所得硅酸钠浸出液为硅源,采用化学沉淀法制备白炭黑并对其表征。

3 试验结果与讨论

3.1 浸出温度对元素浸出率及浸出液质量的影响

碱硅比n(NaOH)/n(SiO2)=2∶1、碱浓度20%(一个大气压下沸点108.3℃)、液固比(NaOH溶液与含硅尾渣质量比)为3.9 mL/g、浸出时间3 h时,浸出温度对含硅尾渣中Si、Al、Fe元素浸出率和浸出液中SiO32-相对含量的影响如图2所示。

从图2(a)可以看出,Si的浸出率远高于Al和Fe的浸出率,且随着温度的升高,三者的浸出率均呈现出升高的趋势。这是因为随着浸出温度的提高,溶液中分子热运动变得更为剧烈,从而增加了反应物的有效碰撞,改善了浸出动力学条件。Si元素在80~120℃范围内的浸出率增幅较大(50.73%→76.47%),且增速较均匀。Al元素在80~100℃范围内的浸出率较低;100~120℃范围内,其浸出率增幅比较明显(6.56%→24.94%),这是因为铝的浸出热力学条件较差,通常需要通过提高温度和碱用量来改善浸出动力学,所以低温和低碱用量可以抑制Al的浸出[11-12]。Fe元素在80~120℃范围内的浸出率较低,120℃时只有6.53%。

从图2(b)可以看出,浸出温度为108℃时,浸出液中SiO32-相对含量仍然可以保持在95%以上,因此,浸出温度选取108℃比较合适。

3.2 浸出时间对元素浸出率及浸出液质量的影响

浸出温度108 ℃、碱硅比n(NaOH)/n(SiO2)=2∶1、碱浓度20%、液固比为3.9 mL/g时,浸出时间对含硅尾渣中Si、Al、Fe元素浸出率和浸出液中SiO32-相对含量的影响如图3所示。

由图3(a)可知,Si元素在0.33~1 h内的浸出率明显提升(60.48%→68.70%),1~4 h内Si的浸出率增幅明显不如Al、Fe浸出率提高快,显然延长时间会造成浸出液纯度下降,这从图3(b)也可以观察出来,且随着浸出时间的延长,浸出液中SiO32-相对含量迅速降低,不利于制备高纯的硅酸钠浸出液,因此实验浸出时间选择1 h。

3.3 碱硅比和液固比对元素浸出率及浸出液质量的影响

浸出温度108℃、浸出时间1 h、液固比为3.9 mL/g时,碱硅比对含硅尾渣中Si、Al、Fe元素浸出率和浸出液中SiO32-相对含量影响如图4所示。

由图4(a)可知,随着碱硅比的提高,三者的浸出率均呈现升高的趋势。对于Si的浸出,在碱硅比0.5~2.0的范围内,其浸出率增幅比较明显,碱硅比2.0~4.0的范围内,其浸出率基本保持不变。对于Al、Fe的浸出,在碱硅比0.5~2.0的范围内,两者的浸出率增幅比较缓慢;在碱硅比2.0~4.0的范围内,两者的浸出率增幅较大,尤其以Al较为明显。

由图4(b)可知,当碱硅比超过2.0时,浸出液中SO32-相对含量明显下降,因此,碱硅比应当不超过2.0,选择碱硅比0.5~2.0区间进行进一步研究。

在浸出温度108℃,浸出时间1 h,碱硅比分别为0.5、1.0、2.0条件下,研究了液固比对含硅尾渣中Si、Al、Fe元素浸出的影响。结果见图5。

由图5可知,随着液固比的降低,三者的浸出率均呈现出升高的趋势,这是因为随着液固比的降低,增加了反应物的碰撞几率。在液固比1.3 mL/g、碱硅比0.5和1.0的条件下,虽然前者的碱用量是后者的一半,但是Si的浸出率却很接近,而且此时前者的Al、Fe的浸出率也相对后者降低。

为了进一步确定液固比和碱硅比条件,研究了不同碱硅比条件下,液固比对浸出液中SiO32-相对含量的影响,结果如图6所示。

由图6可知,当碱硅比为2.0时,液固比对浸出液中SiO32-相对含量影响较为明显,当液固比低于1.6 mL/g时,该指标下降至98%以下。当碱硅比为0.5和1.0时,液固比对浸出液中SiO32-相对含量影响较小,且该指标保持在较高水平。因此,碱硅比选取0.5,液固比选取1.3 mL/g比较合适。

3.4 浸出液分析与表征

经分析,浸出液中SiO2含量为300 g/L,模数为2.26,属于中、低模数水玻璃。浸出液中杂质含量分析结果如表3所示,可以看出,所得浸出液中杂质含量非常低。

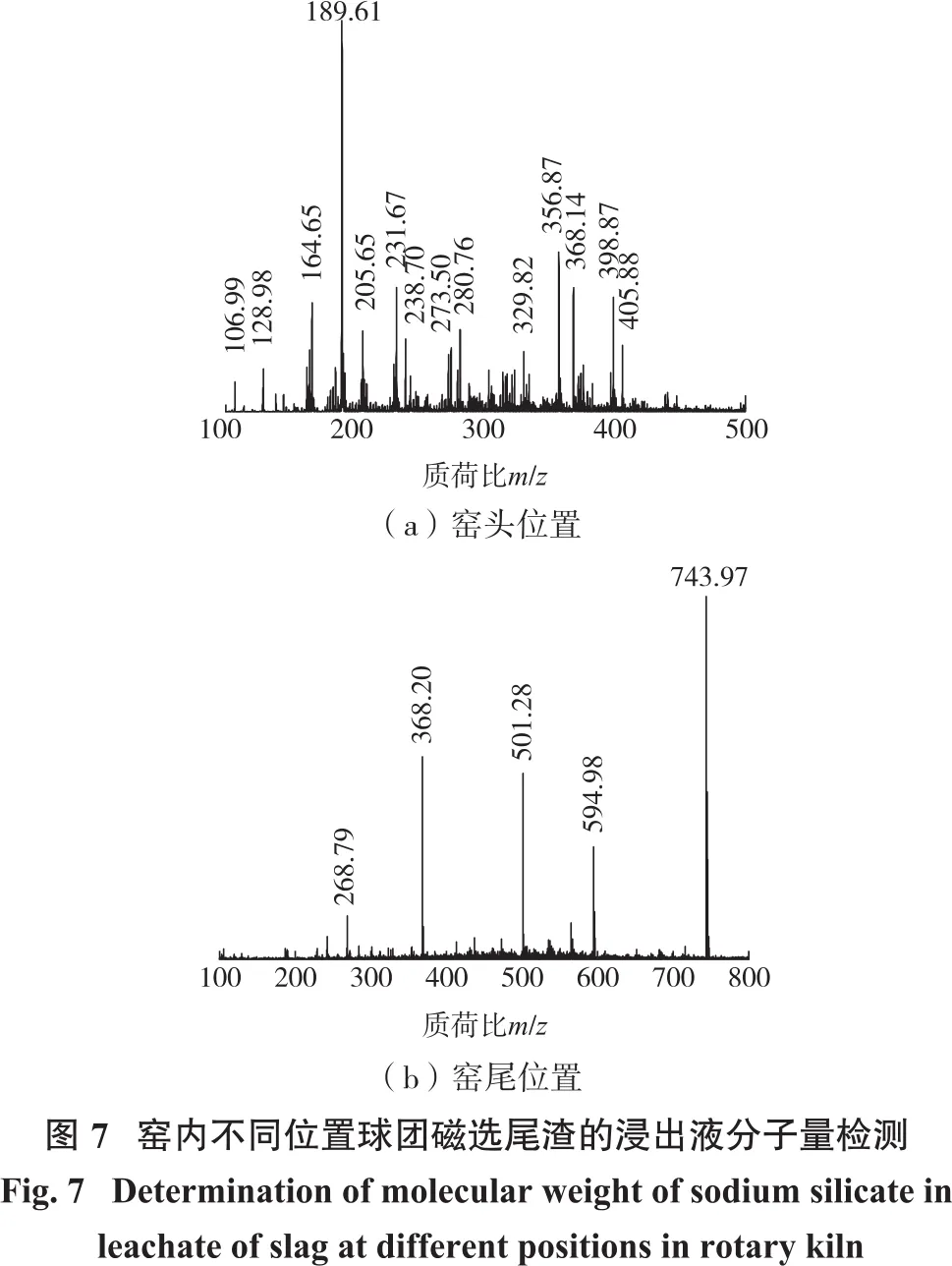

同时,对回转窑内窑头和窑尾位置球团磁选尾渣的浸出液进行分子量检测,结果如图7所示。

从图7可以看出,球团刚入窑时,所得浸出液硅酸钠分子质荷比(相对分子质量/硅酸根阴离子电荷量)最强峰在m/z=189.61处,其余峰强度均较弱,取最强峰作为质荷比,可得硅酸钠相对分子质量为379。球团出窑时,所得浸出液硅酸钠分子质荷比最强峰出现在m/z=743.97处,其次为m/z=368.20、m/z=501.28处两个次强峰,取三条强峰的平均值作为质荷比,可得硅酸钠相对分子质量为1 076。经推断,硅酸钠分子式分别为Na6Si2O7和Na10Si11O29~34。上述硅酸钠分子可能的结构如图8所示。

由图8可知,经回转窑还原焙烧后,球团磁选尾渣浸出液中硅酸钠分子变化较为明显。主要表现为硅酸钠分子量显著增大,同时分子链中钠原子数占比明显减少。回转窑高温焙烧作用促使SiO2结构发生转变,由岛状结构的结晶态SiO2转变为链状或者网状的含硅化合物,并与原SiO2结构脱离,这对浸出过程是十分有利的。在OH-的作用下,转化后的含硅物相分子更加易于“成团”、“成链”地脱落,从而得到链状或网状硅酸钠分子。

3.5 白炭黑表征

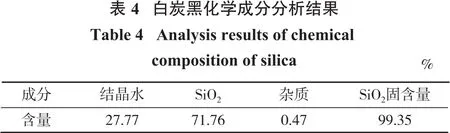

白炭黑产品的化学成分分析如表4所示。

从表4可以看出,煅烧除去结晶水后SiO2含量达到了99.35%,纯度高于绝大多数沉淀法白炭黑[3,13-15],接近于气相法白炭黑。

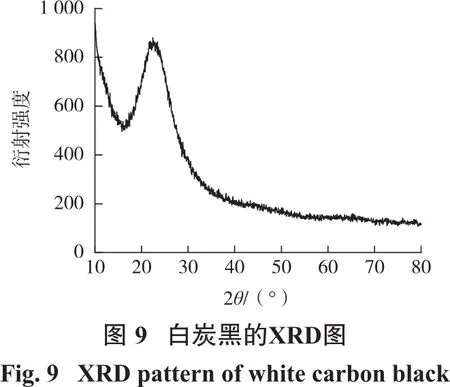

白炭黑产品的XRD衍射图谱如图9所示。由图9可知,图谱中未出现尖锐的晶体衍射峰,仅在23°左右的低衍射角区出现一个非晶衍射峰,由此可判断样品为无定型非晶体结构。

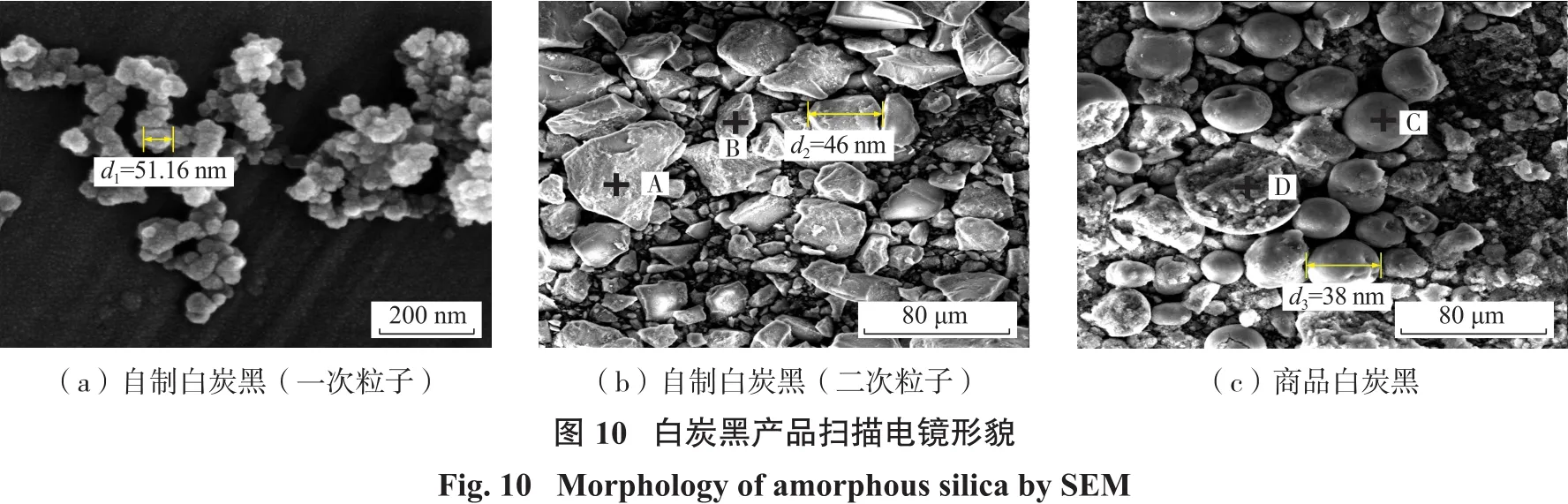

白炭黑产品的SEM分析结果见图10。

从图10(a)可知,白炭黑产品的一次粒子(烘干前)颗粒呈葡萄状集合体,粒径比较均匀,单体粒子粒径在50 nm左右。烘干、研磨后(图10(b))变为不规则的块状,且粒度分布不均匀,较大的粒径接近50 μm。图10(c)为某商品白炭黑,硅源为经火法制得的高模数硅酸钠溶液,经喷雾干燥机干燥后,颗粒基本为球形,但也有颗粒发生了破裂。

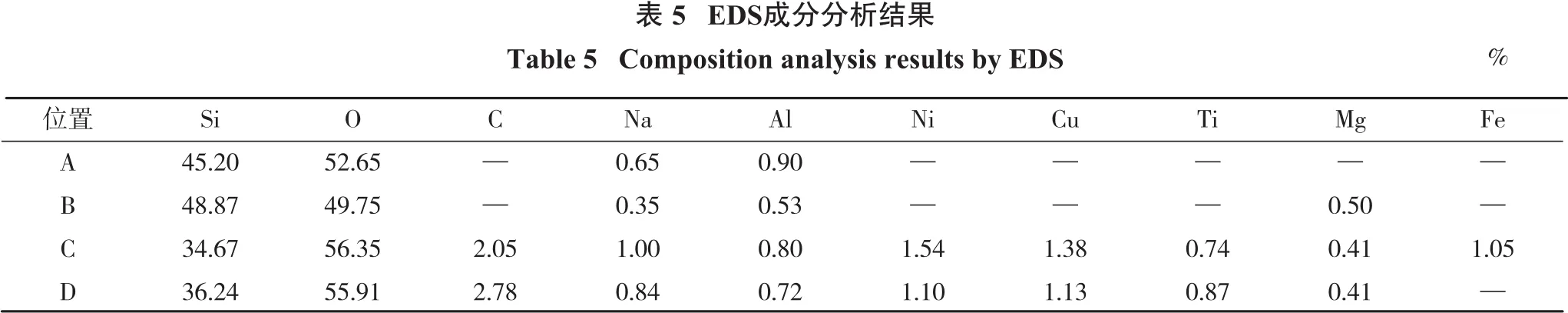

对图10结果进行EDS打点分析,结果见表5。分析可知,自制白炭黑在硅元素含量和杂质含量方面均优于此商品白炭黑。

4 结 论

(1)以低品位铁矿还原焙烧—磁选后所得含硅尾渣为原料,采用常压碱浸法可获得制备白炭黑的优质硅酸钠浸出液。在浸出温度108℃,浸出时间1 h,碱硅比0.5,液固比1.3 mL/g的条件下,Si、Al、Fe元素浸出率分别为56.21%、0.37%和0.11%,所得浸出液中SiO2含量为300 g/L,模数为2.26,Al、Fe元素含量分别为140 mg/L和71 mg/L。

(2)白炭黑中SiO2含量为99.35%,纯度接近于气相法白炭黑,经XRD和SEM分析可知,白炭黑为无定型结构,其一次粒子粒径在50 nm左右,颗粒形貌为葡萄状集合体。