地下铝土采矿机新型截割装置的进刀工艺与装载效果

章立强

(1.中国煤炭科工集团上海有限公司,上海 200030;2.天地科技股份有限公司上海分公司,上海 200030)

0 前 言

随着经济快速发展,近年国内铝需求持续增加,缺口很大。国内铝企一方面大量进口铝土矿,另一方面积极探寻铝土矿资源,同时不断革新开采技术(提高开采效率、增加回收率、降低贫化等)[1-7]以降低生产成本。目前地下铝土矿主要采用有色采矿传统方法[8],鉴于煤矿综采高效安全的特点,国内近年已尝试将煤矿综采技术引入地下铝土的开采,针对铝土矿物理特性与开采要求进行了理论研究与应用实践[9-11]。虽然铝土综采技术应用初步验证可行[12-14],并取得一定经验[15-17],但是地质条件的复杂性与现有设备的适应性,针对下限薄、硬度高的高品位矿料的开采问题成为难点。

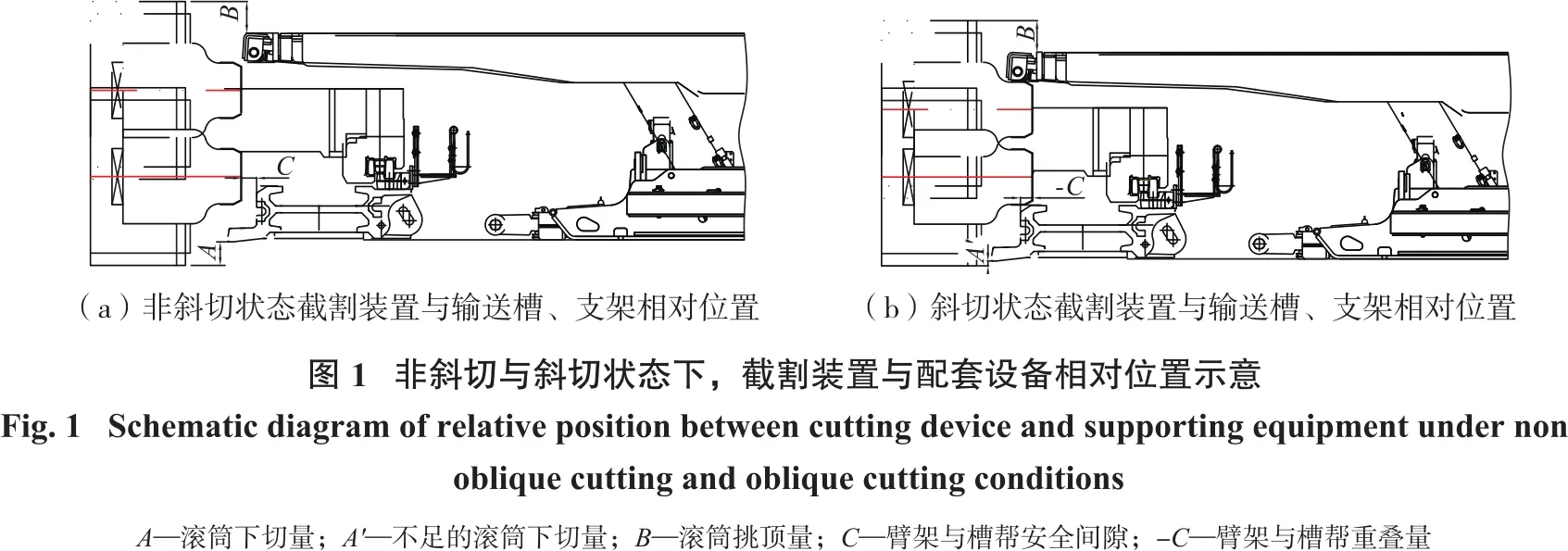

现有煤炭综采技术中对于配套较小直径滚筒的摇臂在斜切过程下切时容易出现底板割不透引起开采上飘导致无法正常开采的问题,对于铝土综采该问题依然存在,甚至影响更大(考虑到矿料严重的磨蚀特性,输送机采用了厚度更高的重型槽帮)。小直径滚筒的下切量影响,主要原因为斜切过程中由于采矿机经过运输机S弯时,在一定位置截割装置会出现偏向槽帮的状态,导致非斜切过程富裕的滚筒下切量见图1(a),在斜切过程中出现滚筒下切量不足的问题见图1(b)。

为了解决下限薄、硬度高的高品位铝土矿料的开采问题,结合铝土综采新型斜切进刀工艺[18]的研究,研制适合地下铝土综采的特殊截割装置[19-21],同时处理好新型进刀工艺方法、装备带来的装载新问题[22],实现地下铝土的综采应用,成为重点研究的内容。

1 新型截割装置的斜切进刀工艺与结构

1.1 截割装置对斜切进刀工艺的影响

为了提高开采效率,现有综采工艺在实际推溜作业时通常使斜切段与端头停机段临靠,以便与采矿机更快地斜切进入矿壁:采矿机在开始斜切进入矿壁时,前滚筒一般割底刀(割除这一刀的底部矿料并装载,便于减少推移阻力,尤其是薄矿层开采时),后滚筒割底刀(割除前一刀留下的下部矿料,该滚筒前一刀采的是顶刀),如图2(a)所示。当滚筒直径(同时考虑臂架厚度)相对槽帮厚度偏小时,就出现斜切进刀滚筒割不透底板的情况(输送槽底浮料、底板起伏等影响下,情况更加严重),如图2(a)。

1.2 铝土开采新型斜切进刀工艺

针对下限薄的高品位铝土矿层开采的需要,小直径滚筒、厚槽帮已无法改变,只能从开采工艺的方向去寻求解决方案,铝土开采新型斜切进刀工艺如图2(b)所示。与常规斜切进刀工艺的区别在于:在端头停机段与斜切进刀段增加了“留距段”,该段(L1)长度与采矿机跨距相近;当采矿机完全进入该段时,后滚筒已完成底刀的截割与装载,前滚筒继续保持下切状态进行矿料的辅助装载,但输送机仍保持与端头段(L0段)平直,从而输送机不影响小直径滚筒的下切作业;当采矿机开始进入斜切段(L2)前,前后摇臂均抬起(臂架高于槽帮),开始直至完全进入矿壁;最后L2、L1、L0段拉架推溜后,采矿机向端头开采,开始该刀的正式开采。虽然新型斜切进刀工艺会在端头降低部分效率,损失局部的高品位矿料,但全局上解决了下限薄的高品位铝土矿料的开采问题,使得地下铝土高品位矿层综采变得可行。

1.3 新型截割装置

虽然截割装置臂架与输送机槽帮保留一定的安全间隙(图1的C值),但是在小直径滚筒与厚槽帮条件下,该值较小时仍可能会使截割装置臂架与槽帮发生干涉(机身与轨道存在的运行间隙、推溜致使输送槽不平直等多种可能原因的影响),较大时又会影响滚筒的装载效果。同时截割装置还需要满足大扭矩输出以适应高硬度的铝土矿的截割,因此现有结构的弯摇臂或直摇臂均无法满足铝土该种工况开采。

为了彻底解决截割装置的适应性问题,处理好下切量、挑顶量与大扭矩的匹配性问题,新型截割装置的结构创新是必然的。新型截割装置末端应具有薄臂架结构,以适应下切与挑顶;同时应具有更少的传动比与更低转速的动力。新型截割装置的外型如图3所示,薄臂架结构可以在小直径滚筒、厚槽帮、厚顶梁的条件下仍保持足够的滚筒下切量与挑顶量,同时连接端宽厚配合末端扁薄的臂架结构利于滚筒侧矿料容易翻入输送机槽内。新型截割装置的传动系统结构如图4所示,臂架中间的两级传动具有较小的传动比主要起动力传递,而输入端与输出端的行星机构起主要减速作用,同时采用低速的多极电机驱动以降低转速利于简化传动系统,输出端行星机构可保证滚筒具有大的扭矩与单齿截割力,该结构的使用目前为首次提出与实践。为了适应更薄的高品位矿层的开采,同时提出了输出端无行星机构的同样具有末端薄臂架与小传动比的截割装置,如图5所示,具有更好的适应性,同时保证具有较大的输出扭矩,在迷你滚筒配套的少截齿数条件下也可保证足够的单齿截割力,保证截割能力。

2 新型截割装置的装载效果

现有的薄矿层开采中,通常采用弯摇臂的结构,便于矿料从臂架下方自滚筒侧装入输送槽内。然而铝土开采中采用了具有末端扁薄的臂架结构,采底刀时臂架下基本没有过料通道,矿料只能从臂架顶部翻装入输送槽内,这种装载方式相比弯摇臂结构存在装载效果的不确定性。

2.1 装载问题

在实际应用中,由于滚筒直径小装载能力低、槽帮厚度高、扁薄臂架的阻挡作用等多种因素影响下,出现滚筒后方的矿料堆积较多现象。尤其是臂架对应的后方,滚筒甩出的矿料自臂架顶部直接滑落至铲板位置堆积,无法有效进入输送槽内,如图6(a)所示,这一部分矿料成为滚筒后方浮料占比很大的部分。

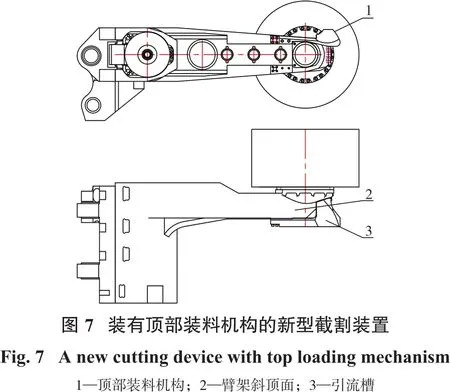

2.2 顶部装料机构

为针对性地解决臂架顶部翻出矿料不入槽的问题,增加了顶部装料机构,以引导臂架上方的矿料进入输送槽内,如图7所示。顶部装料机构安装于滚筒端的扁薄型臂架的顶部并近外端,其顶部设置有滚筒侧向输送槽方向由高至低变化的引流槽,引流槽的顶面与臂架的顶面衔接便于矿料自倾斜的臂架顶面流向引流槽;引流槽的出口远离臂架端面并偏向输送槽,便于矿料抛落入输送槽内。顶部装料机构安装于滚筒端的扁薄臂架的外端部,不影响截割装置的挑顶作业。装有顶部装料机构的装载效果如图6(b)所示,效果明显。

3 关键点与进展

3.1 关键点

(1)新型斜切进刀工艺的影响。如前文所述,针对小直径滚筒、厚槽帮条件下的滚筒下切问题,新型斜切进刀工艺是从开采工艺上解决下限薄的高品位铝土矿料的开采问题,是采矿机使用的基础。推溜时应保留出斜切进刀S弯段与端头停机段之间的“留距段”,同时在斜切进刀S弯段前应采用“抬摇臂”切入矿壁,这是关键。

(2)滚筒旋向对装载效果的影响。顶部装料机构主要针对滚筒外旋,矿料由两滚筒之间的里侧向外抛甩装出,因此若滚筒左右对调、旋转方向改为内旋时,将不起辅助装料作用;使用时需保持滚筒外旋方向截割与装载。

3.2 进展

地下铝土矿特殊的综采技术,是煤矿综采技术的发展与应用,目前处于实施过程中,并取得初步效果。

4 结 论

(1)“新型斜切进刀工艺”与“具有末端薄型臂架与小传动比的新型截割装置”的结合应用,可适用于地下铝土矿综采下限薄、硬度高的高品位矿料的开采。

(2)“新型斜切进刀工艺”与“新型截割装置”,对具有“下限薄、硬度高”及“品位高”的其他矿料综采同样适用。