大舾装可视化虚拟装配DAP技术应用

刘森峻, 翁戍生, 鲍雨晖, 张宝民, 郑晓光, 杨利春, 臧大伟, 徐建军, 高 飞

(大连船舶重工集团有限公司,辽宁 大连 116011)

0 引 言

大舾装专业,是指管系、通风、电气、外舾装等舾装专业。目前对于大舾装专业,在国内船厂生产车间的船舶建造过程中,以二维图纸、工艺文件等为施工信息载体[1],施工人员通过识图、阅读文件的信息传递模式进行施工。各类舾装件没有统一的分段装配规划(Detailed Assembly Planning,DAP),往往导致不必要的返工,生产场地、人力资源也不能得到充分利用。

在当前船舶建造企业智能制造技术转型的背景下,国内部分总装厂尝试三维模型在生产车间的可视化[2-4],船用柴油机领域亦有应用[5],目的是期望施工人员通过观察三维模型来优化施工工序、施工方式,降低废返率。但目前基本停留在可视阶段,作为核心元素的三维模型仅有示意作用,与装配规划、二维图纸、工艺指南等缺乏信息交互。

以专用船舶三维设计软件系统为搭载平台,以三维模型为载体,将设计文件、二维图纸、工艺文件及数据直观便捷地呈现给生产制造部门,使车间能够共享三维设计的成果,打破传统的纸质图文下发模式,建立从设计部门到制造现场之间完整的三维设计及工艺文件数据链,同时可为更先进的数字孪生技术在船舶制造领域的落地及应用[6]提供方向。

1 可视化虚拟装配DAP技术

1.1 三维可视化系统架构

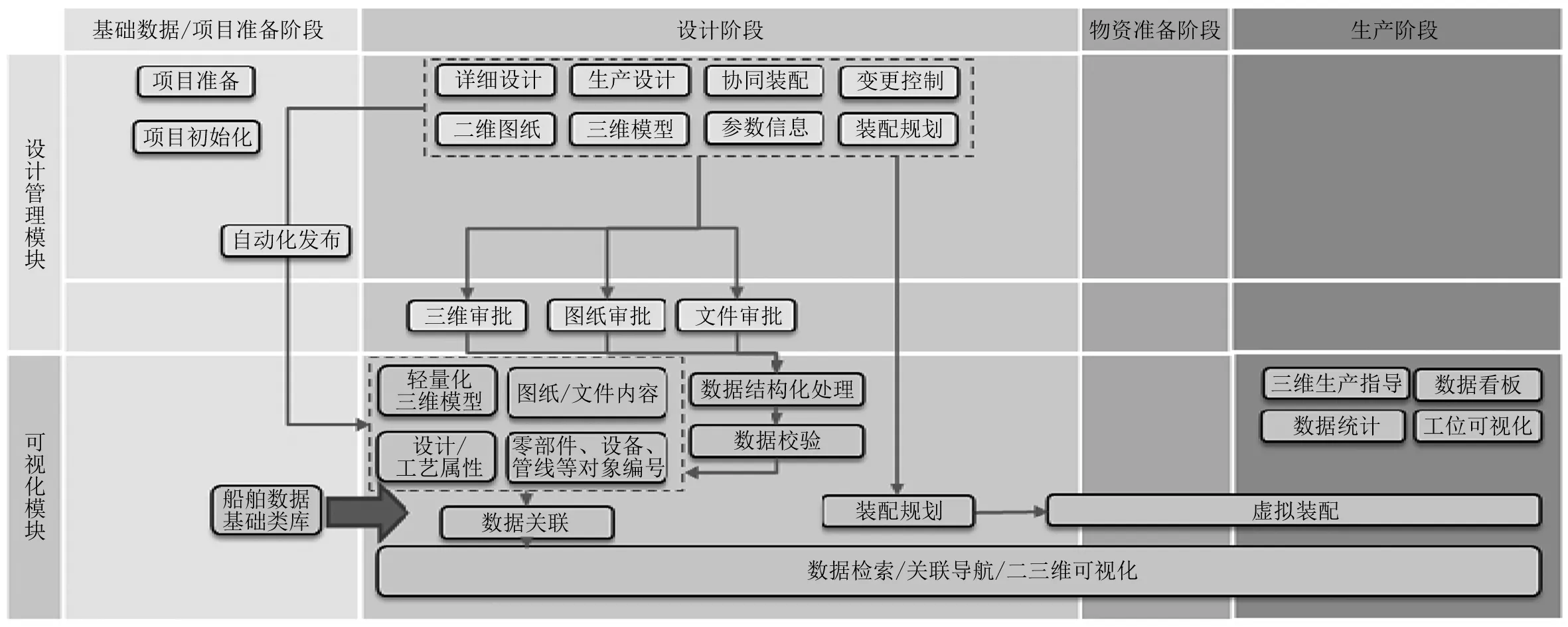

三维可视化系统包括设计管理模块和可视化模块,包含多种信息存储和展示方式,如图1所示。

图1 三维可视化系统架构

设计管理模块着重初始数据库的维护和处理。初始数据库包括三维模型和与其对应的设计图纸、工艺文件、施工指南(图文系统)及支撑数字化船舶信息模型的各种定义,例如船舶业务对象类型、属性参数定义、关联关系定义、度量系统定义等。装配规划包括装配结构、船体装配规划、舾装装配规划等。另外,该模块还包含对人员数据库中人员账户信息、角色信息、权限信息等的维护。

可视化模块涵盖是数据由设计向生产阶段转换的桥梁,主要包括初始数据的处理和关联、可视化信息的配置和展示(即车间可视化系统)等。车间可视化主要指面向生产车间的细化到船体工位级的三维虚拟装配的可视化,并能够实现数据统计、数据反馈等多种功能。

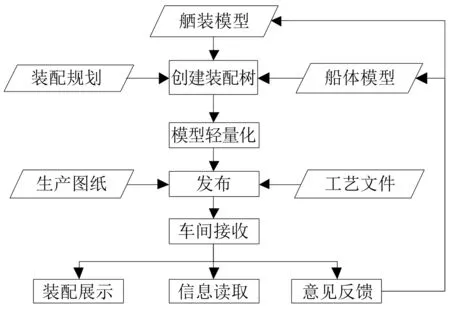

1.2 大舾装可视化虚拟装配DAP设计流程

DAP一般指船体分段装配组装顺序、组合模式等的说明,附在分段装配图中以指导现场施工。以大舾装为研究对象的DAP,是依附分段装配规划、通过模拟动画表现方式、向生产车间动态展示装配过程的一种可视化技术。其数据来源为在第1.1节中所述的基础数据库和仿真数据库,通过对既有三维模型进行整合、规则设定及数据关联达到动态展示的目的。大舾装可视化虚拟装配DAP设计流程如图2所示。

在三维可视化研究中,大舾装装配是以船体背景为基础开展的。在当前设计模式下,应结合专用船舶三维设计软件系统自身功能、各舾装专业特点,针对舾装装配编码进行单独研究和制订。舾装装配编码原则为:船体分段装配编码舾装件装-配编码-装配顺序编码。该编码将有效组织设计装配流程,便于关联舾装件的查找和定位,形成的安装信息编码将直接指向生产施工阶段和工位,方便生产组织管理。

图2 大舾装可视化虚拟装配DAP设计流程

1.3 装配信息的预处理及发布

1.3.1 装配模型的轻量化

装配模型是以船体装配为单位的多专业模型集合,在发布至客户端之前需要进行轻量化处理。轻量化包含5个逐步深入的特性:(1)可视化:模型可供客户端查看,这是基本特性;(2)精简化:模型为便于网上传输,必须远远小于原始大小,有时为满足网页浏览的需要,可能会采用流媒体方式或异步加载方式,使终端用户感觉不到太多延迟;(3)中性化:各种三维模型或二维图纸必须统一为一种或少数几种格式,这样可大幅简化客户端浏览和操作的复杂性,并使多种模型的组合查看成为可能,也可使用户只关注模型和图纸的使用,而不再关注是何种格式;(4)可操作性:可对三维模型和二维图纸进行操作,但不改变原数据,例如尺寸的测量、剖切、隔离、标注等;(5)关联性:模型和图纸中的重要元素可被抽取,并和外部数据建立关联,使模型或图纸包含的元素活化可用。

轻量化模型必须与装配结构树对应,通过专用输出接口将带有装配数据的轻量化模型转换成指定格式,再通过自动发布程序发布至可视化平台。

1.3.2 装配信息的自动发布

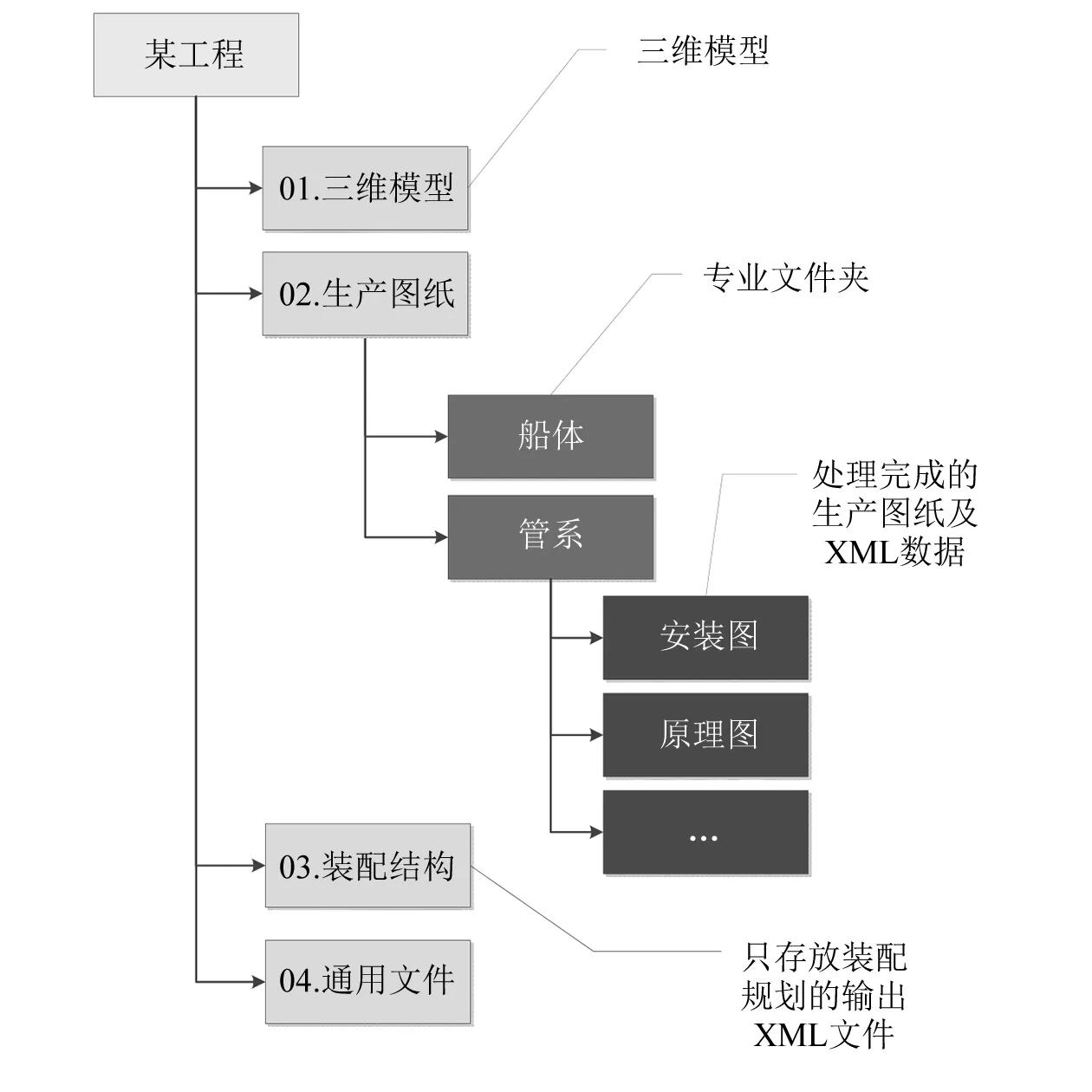

完整的装配信息包括装配模型、装配结构(装配树)、图纸、文件。需要将上述数据分别存放至服务器指定位置(工作区),随后通过自动发布程序监控服务器的数据变化并提交发布至可视化系统。工作区结构如图3所示。

自动发布程序会检查工作区各种数据的变化情况,一旦数据有变化,会自动触发数据发布工作,并建立处理队列。对于不同的数据,会调用不同的处理模块。例如,对于模型及XML数据,会直接提交至处理工作区;对于文本类数据,会调用带全文检索功能的模块,抽取其中的船舶对象编号,并建立关联关系;对于图形类数据,会检索其中的数据信息,同样抽取船舶对象编号,建立关联关系,并将图形类文件转变成中性格式,和三维模型一样,便于传输和浏览。发布过程如图4所示。

图3 服务器提交和处理工作区结构

图4 自动发布流程

2 应用实例

2.1 创建装配树

以某超大型油船(Very Large Crude Carrier,VLCC)两个典型分段——机舱二平台1426分段及货油舱底部2215分段为例进行研究,这两个分段集中铁舾、管舾、电气等各类舾装件,同时分段装配包含小组立、大组立两个阶段,部分舾装件需要根据不同安装阶段划分成多个托盘表,可完整体现船体、舾装、工艺一体化的船舶设计理念。首先结合所选分段船体DAP,研究并制订各类舾装件的安装工序及装配方案;随后在专用船舶三维设计软件系统中创建装配树,为便于直观显示船体装配和舾装件的对应关系及满足可视化各阶段的实施需求,确定以舾装装配结构为主体,将船体装配结构嵌入其中;最后对模型轻量化输出并发布。

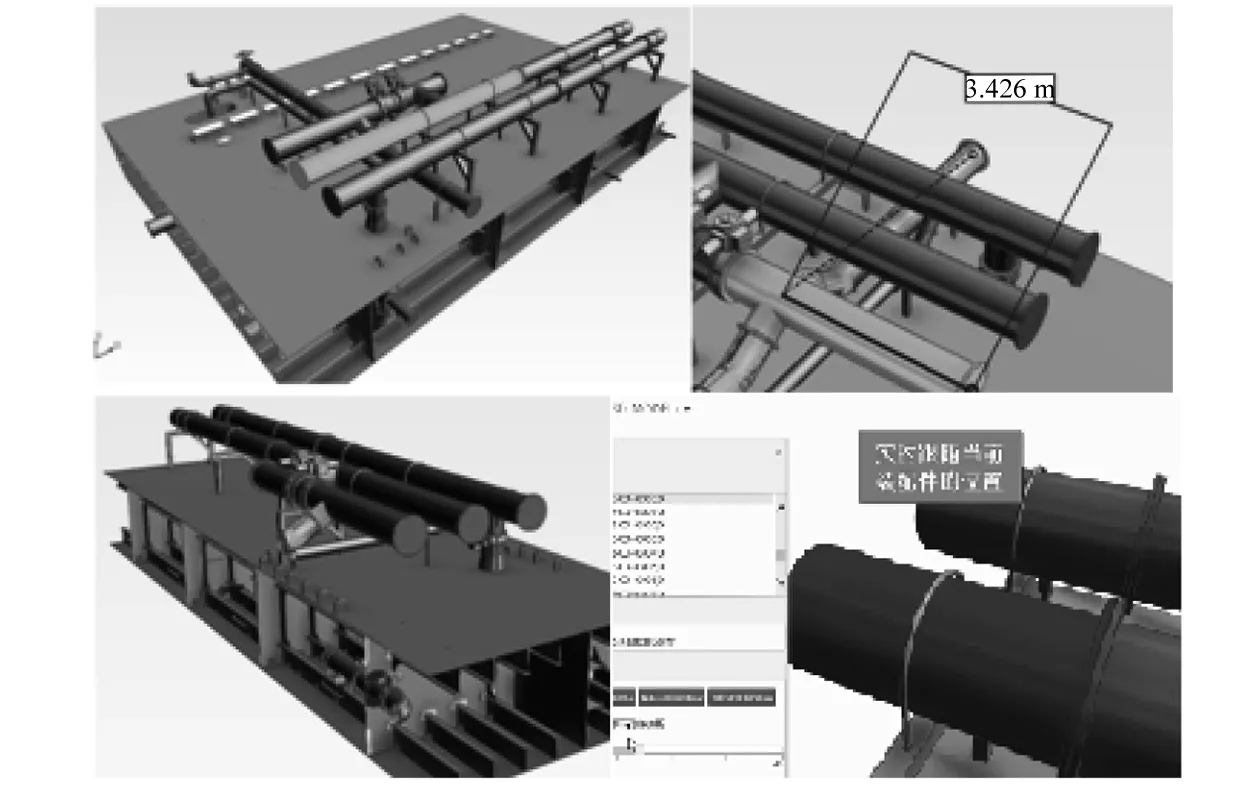

2.2 可视化虚拟装配DAP展示

经轻量化处理的三维模型进入可视化平台,现场施工人员由网页端登录访问。大舾装可视化虚拟装配DAP技术可在系统内以模拟动画的形式展示,如图5所示。

图5 虚拟装配DAP展示界面

图5左侧为装配结构及操作界面,与右侧当前装配构件对应并突出显示。展示进度可直观显示和控制,支持暂停、步进、回溯、拖拉进度条等操作,也可调节展示速度。

在展示过程中,对图形窗口的操作与大部分三维建模软件相似,可任意旋转、放大及缩小视角,也可对任意构件聚焦、剖切、隔离、透明化等,方便多角度观察装配模拟过程,如图6所示。另外还支持在视图中直接进行尺寸测量,以便直观地掌握施工信息。

图6 模型操作示例

2.3 信息的读取和反馈

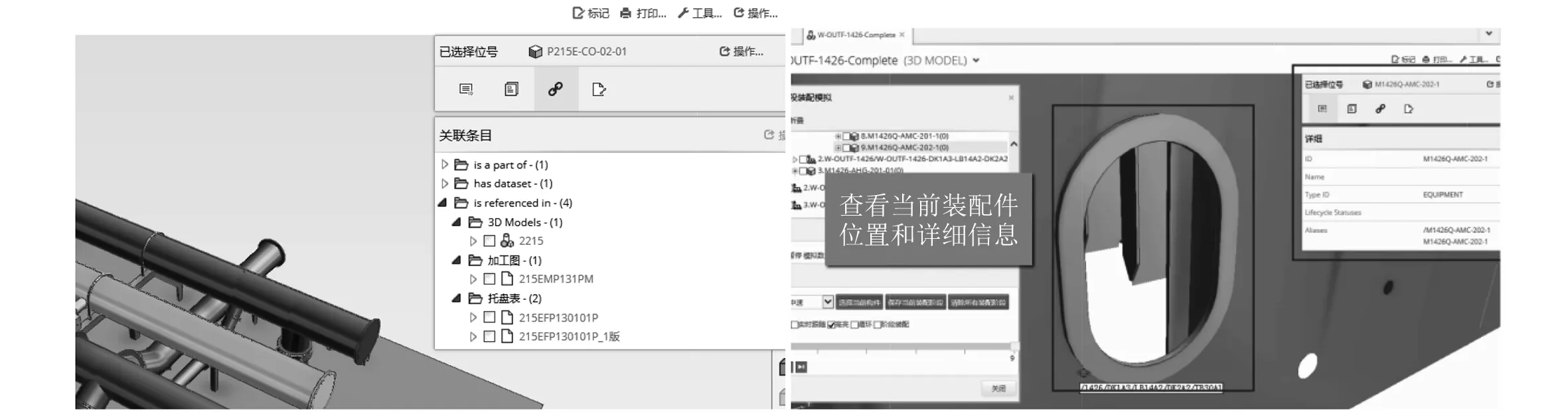

经过处理进入可视化模块中的所有数据,包括图纸、文件、模型等,均通过预先设定的编码规则智能关联在一起。在查找到某个装配件时,可检索该装配件的装配关系、属性、关联图纸和文件等信息,如图7所示。

图7 装配件与属性信息的关联

这些信息以弹出页面方式显示,其中的图纸和文件信息可直接在Web浏览器上查看。经预处理的图纸和文件具备超链接功能,被点取后会跳转至零部件内容页面链接。图纸和文件还具有定位功能,通过件号或装配号检索到图纸和文件时,打开后会自动定位至该件号或装配号所在页码并突出显示,如图8所示。

另外,图形窗口可开启总览页面,可汇总显示装配件、组立阶段等的所有相关信息,便于生产车间人员随时快速查看图纸、模型、加工要求等,如图9所示。

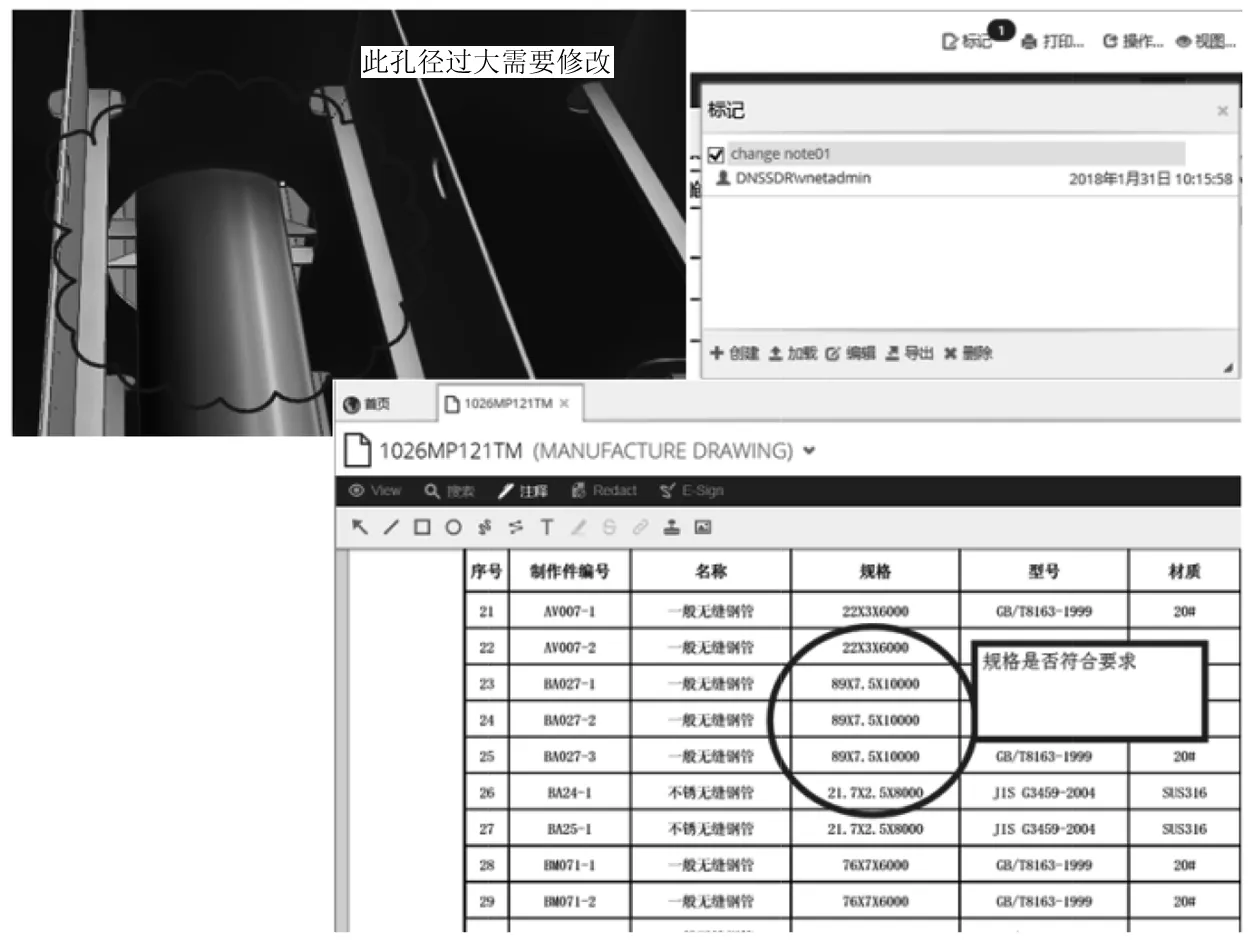

生产车间如对某处模型或图纸有意见或疑问,可在图形窗口直接进行标记注释,标记支持云线、文字、引线等图形及颜色变更。标记保存后会自动反馈至设计部门,以消息提醒的方式推送给相关设计人员,并可实时查看,如图10所示。

图8 装配件在图纸和文件中的定位显示

图9 信息总览页面

图10 现场标记示例

3 结 论

大舾装可视化虚拟装配DAP的实现使生产车间可统筹规划建造方案和场地布置。装配展示技术将加速生产部门的技术革新进程,逐步提高预舾装率及施工合理性,并使施工作业人员对舾装件与分段装配的安装配合关系、安装内容有更为直观的认知和理解,有助于降低返工率,减少施工成本,最终提高生产效率。

二维图纸和工艺文件通过预设的编码规则与三维模型及装配过程紧密连接在一起,形成一套完整准确的可视化输出模式,使生产现场实现无纸化施工。

基于三维装配展示并集成生产信息的可视化技术应用,打破设计与生产之间的信息壁垒,改变传统的设计部门与生产部门之间的信息传递方式。生产需要的各类图纸和文件不再是独立的离散信息源,而是与三维模型进行动态集成,使生产车间可实时查看任意目标的装配过程及其他所有生产相关信息,为智能化、数字化造船的进一步发展打下基础。