37 500 m3 LEG船液罐吊装精度数字仿真分析

张 鹏, 林丽丽

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240; 2.江南造船(集团)有限责任公司,上海 201913)

0 引 言

37 500 m3液化乙烯气(Liquefied Ethylene Gas,LEG)船共有3个液货舱,货舱内各设有1个卧式双耳型独立C型液罐。液罐单体容积超过12 000 m3,属于大型船用乙烯储罐。1号液罐为锥形,重约800 t;2号和3号液罐为柱形,各重约1 000 t,因此需要使用1 600 t浮式起重机(简称浮吊)进行吊装。

1 液罐吊装前的干涉检查

1.1 三维仿真干涉检查

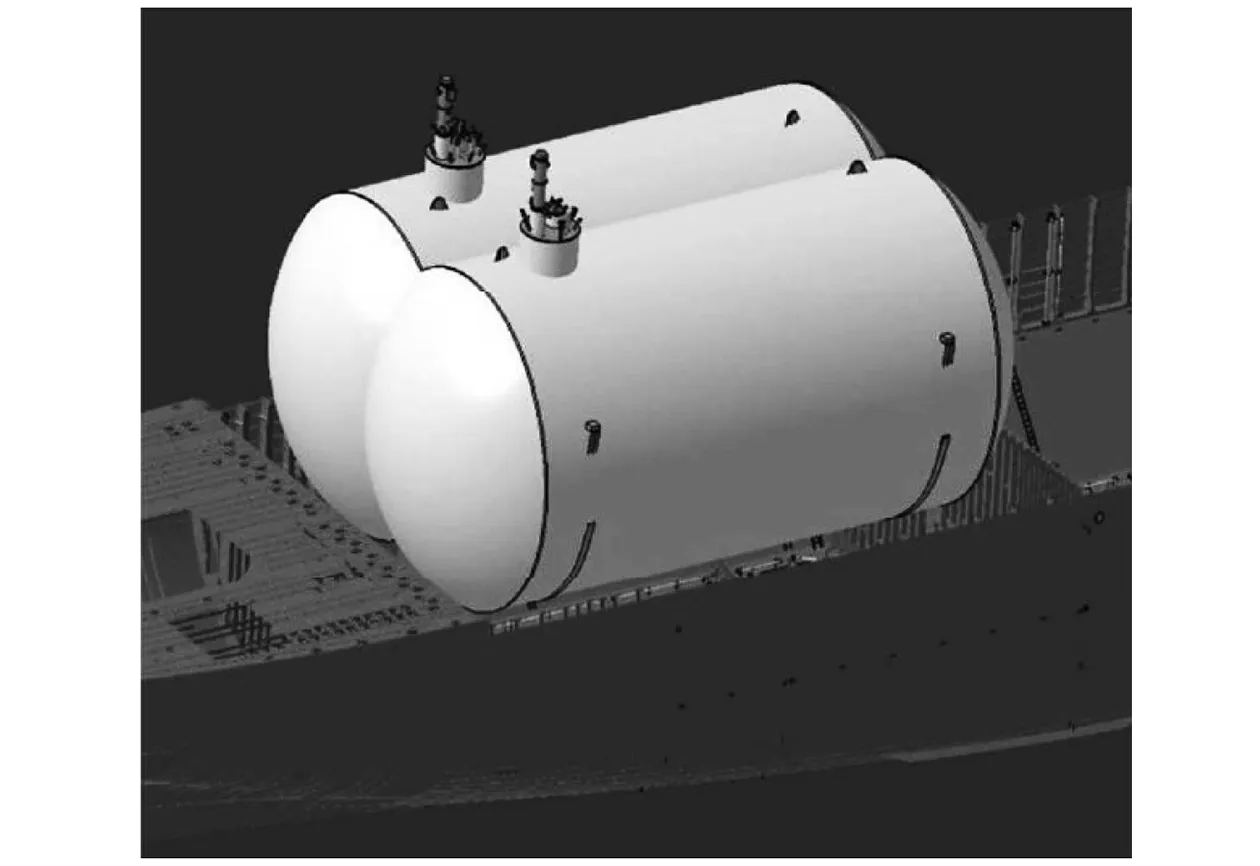

为避免现场吊装发生干涉,在设计阶段对每个液罐进行三维仿真模拟吊装,如图1所示。针对发现的干涉问题逐一排除,将距离较近但无法更改的区域对现场进行技术交底,以便在吊装时引起重视。

图1 三维仿真模拟吊装

1.2 集液井区域干涉检查

集液井区域干涉检查需要重点考虑两方面:(1)液罐集液井底部绝缘与船体结构内底板间距是否满足规范要求;(2)集液井绝缘是否会与固定端鞍座加强肘板相碰。

根据绝缘厚度230 mm进行评估,集液井底部绝缘与内底板间距仅为26.5 mm,不满足规范要求的最小50 mm距离。为满足规范要求,经液罐设计公司TGE Gas Engineering(简称TGE公司)确认,在确保热量损失在允许范围内的前提下,将绝缘厚度由230 mm削减至160 mm,问题得以解决。

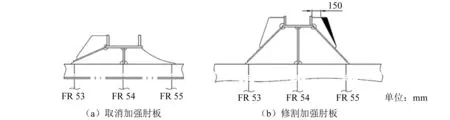

在设计前期将TGE公司液罐图纸与鞍座结构图纸进行对比发现:1号液罐集液井距固定端鞍座较远,不会发生干涉情况;2号和3号液罐固定端鞍座加强肘板会与集液井绝缘发生干涉。经船舶所有人、船舶检验机构同意,在保证结构强度的前提下,采取取消、修割加强肘板的方案,提前消除干涉隐患,如图2所示,其中:图2(a)取消右侧加强肘板;图2(b)阴影部分为需要修割的区域。

图2 取消、修割加强肘板

1.3 止浮装置干涉检查

根据TGE公司结构图纸,液罐止浮木块分上下两层,上层木块厚100 mm,下层木块厚150 mm,总厚度为250 mm,与船体结构止浮装置的高度进行对比发现:存在55 mm的干涉区域(见图3)。为保留20 mm的间隙,经TGE公司确认,下层木块不变,将上层木块厚度削减至45 mm,可满足要求。

1.4 液罐绝缘与挡板干涉检查

为防止液罐绝缘被鞍座挡板顶破进而导致液罐无法吊装到位,对固定端挡板与液罐绝缘可能存在干涉的情况进行重点关注。经计算,在保证30 mm理论环氧厚度的情况下,挡板和绝缘之间的间隙为35 mm;若木块与鞍座面板完全贴合,则该间隙仅为5 mm。在实际吊装过程中,加上可能存在的其他误差,很有可能出现干涉问题。

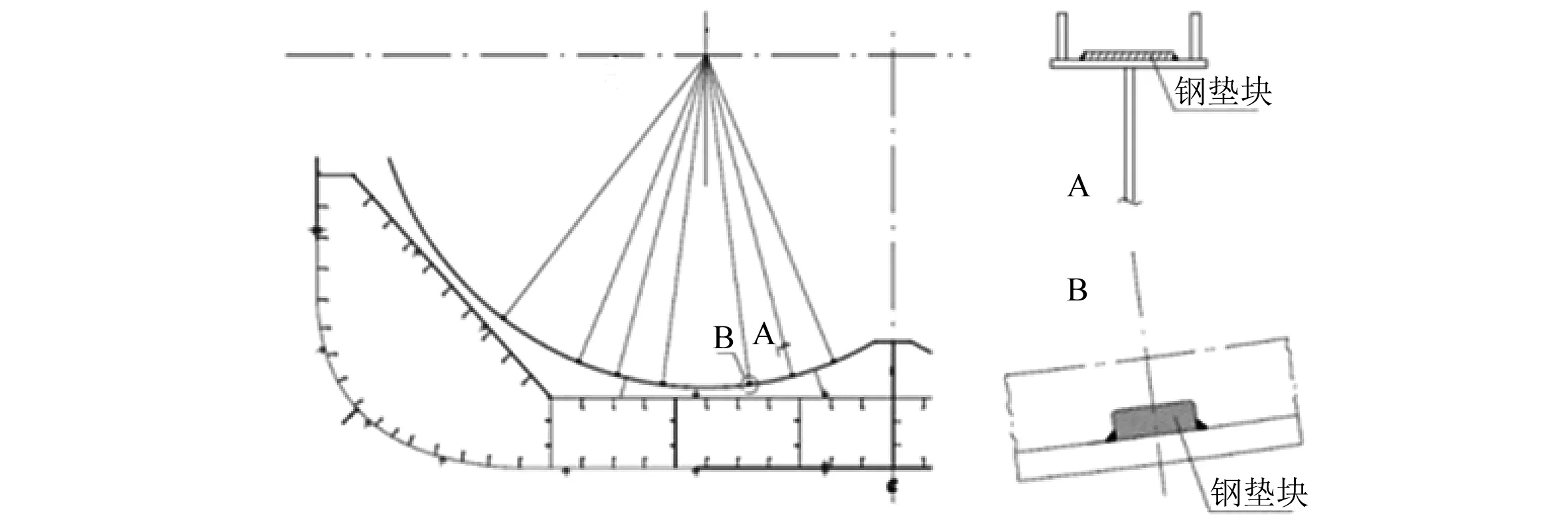

为避免发生干涉情况,保证鞍座环氧理论厚度,需要在鞍座内放置材质为E级的钢垫块,与鞍座面板焊接牢固,如图4所示。每个鞍座设置钢垫块的数量、位置及尺寸均由TGE公司提供。

2 液罐吊装前的数据匹配

2.1 液罐层压木与结构鞍座的线型匹配

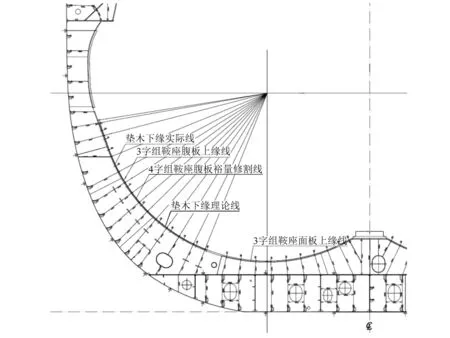

先在液罐落架前对液罐层压木的线型进行测量,鞍座结构烧焊完毕再对鞍座面板上缘的线型进行测量,从而形成液罐层压木测量数据、鞍座面板测量数据,并将这两组坐标数据进行匹配。在得到数据后,将两组数据分别拟合成曲线,放入船体坐标系,并根据环氧厚度设计值、鞍座面板厚度形成5条曲线:(1)垫木下缘理论线;(2)垫木下缘实际线;(3)3字组(双层底分段)鞍座面板上缘线;(4)3字组(双层底分段)鞍座腹板上缘线;(5)4字组(舷侧分段)鞍座腹板裕量修割线。这5条曲线组成裕量修割线型图,如图5所示。

图4 鞍座钢垫块工艺

图5 裕量修割线型

在对该型船首制船1号液罐进行模拟匹配时发现:滑动端顶部层压木距鞍座面板间隙过大,约为80 mm。根据2号和3号液罐环氧流挂严重、顶部无溢流现象,推测1号液罐出现同样问题的可能性较大。原因在于:1号液罐与2号和3号液罐有所不同,其在滑动端鞍座位置横截面是椭圆,船体鞍座切线部分按照椭圆切线设计,而TGE公司提供的木块尺寸为正圆切线,两者的理论值不同,导致木块尺寸偏小、间隙偏大。为避免环氧流挂且无溢流的现象发生,采用嵌补加厚面板的方法以减小层压木与面板之间的间隙。同时,根据数据匹配发现间隙的数值随高度的降低而减小,因此所嵌补的面板需要在下口开一定长度的过渡斜至原面板的厚度。

2.2 液罐层压木与结构鞍座的中心距匹配

为确保液罐能够顺利落入挡板之间,应分别对液罐层压木与结构鞍座的中心距进行测量。在对2号液罐数据进行匹配时发现:2号货舱跨越舯部,但未能考虑船体理论线方向在舯部的变化,导致液罐层压木中心距与船体鞍座中心距设计理论距离不等,前者比后者大25 mm;同时,液罐层压木实际中心距比理论值大15 mm,而船体鞍座实际中心距比理论值小30 mm。在这种情况下,累计误差达70 mm,液罐无法落入挡板之间。

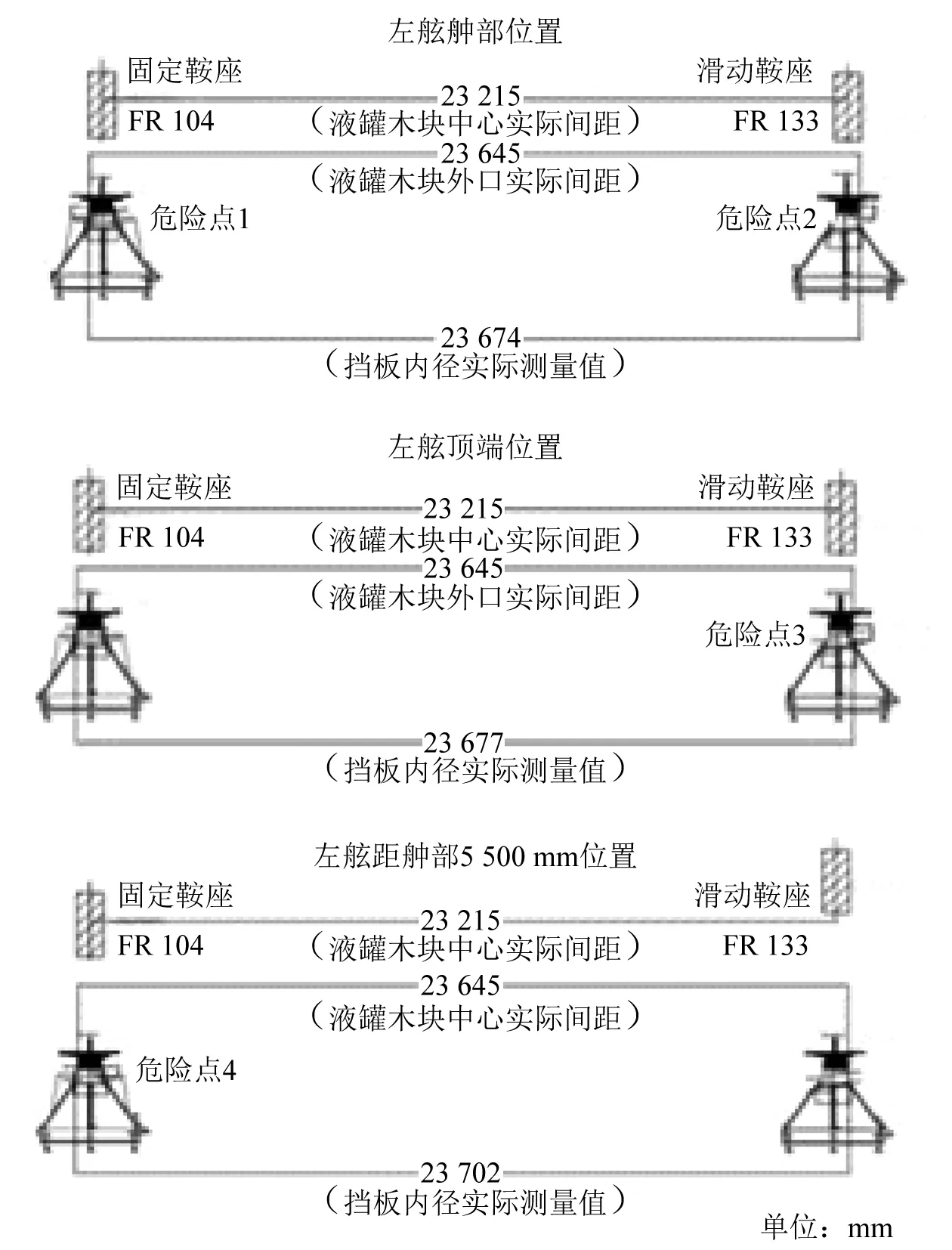

对此,修改固定端与滑动端层压木的间距是不可能的,即使固定端挡板在分段阶段安装完毕,移动挡板位置也是较为简便可行的方案。在保证焊脚高度的基础上,将靠艏部、艉部的挡板最大限度地向外移动,同时根据测量数据列出4处危险点,即挡板与层压木的间距小于或等于16 mm的位置(见图6),供吊装人员在液罐吊装时特别关注,以确保液罐能够顺利落入挡板之间。

图6 危险点监控

3 液罐吊装过程出现的问题及解决方案

液罐吊装是一项复杂且精度要求很高的工程,尤其是在使用浮吊的情况下,吊装难度愈发增大。即使在吊装前进行大量细致的干涉检查和数据匹配工作,在吊装时仍然有可能与理论状态有所出入。在3号液罐吊装时,吊装前的匹配数据均显示良好,但实际吊装仍然出现顶部区域间隙过大的情况。基于前船经验,两舷鞍座较陡,环氧流挂现象较严重,对两舷顶端开口处的间隙比较关注,不允许此处数据过大。由于鞍座结构烧焊均已结束,如果采用前船嵌补面板的方案,则改动工作量较大。因此在与现场各方沟通后,决定在鞍座面板上增加适当厚度的垫板以减小层压木与鞍座面板的距离,效果良好。

4 结 语

即使将经过匹配的环氧厚度控制在设计理论值,在实际吊装时间隙仍然会大于匹配值10 mm左右,造成顶端环氧厚度过大,流挂现象严重。原因在于:一是测量数据难以达到绝对精确;二是对于液罐这种重大件的吊装,为确保液罐能够落入挡板之间,在进行裕量修割作业时,通常会采用正公差,即多修割一些,导致实际间隙大于理论间隙。根据模拟与实际数据对比的经验,后续船在裕量修割时,将正公差调整为负公差(-5~0 mm),并经实船验证,可有效控制顶部区域间隙。