FOPID在船舶焊缝跟踪控制中的应用

屠虞东, 茅云生*

(武汉理工大学 a.高性能船舶技术教育部重点实验室;b.交通学院,湖北 武汉 430063)

0 引 言

随着智能焊接技术研究的不断深入,焊接机器人在各个领域的实际应用越来越广泛。作为焊接机器人中重要的一部分,焊缝跟踪控制技术也变得越来越重要。对于船舶焊接,传统的焊缝跟踪控制技术,如比例积分微分(Proportion Integration Differentiation,PID)控制,难以满足船舶的焊接工作需求。

针对该问题,国内外学者进行大量研究。KIM等提出一种比例微分(Proportion Differentiation,PD)控制器与模糊控制器相结合的控制方法,通过仿真获得最优的控制参数,并在实际焊缝跟踪试验中验证模糊PD控制器的优越性[1]。廖强[2]针对工业生产中常见的类直线焊缝和大曲率焊缝,设计一款由激光视觉引导,变论域模糊控制和PID控制复合控制的移动弧焊机器人,提高机器人焊缝跟踪的精度和反应速度。卢维佳等[3]针对自动焊接系统,提出一种基于遗传算法优化PID参数的焊缝跟踪控制算法。

分数阶控制理念是现代控制理论的发展方向之一,分数阶PID (Fractional Order PID,FOPID)控制是对传统PID控制的一种延伸。FOPID 控制器是一种新型PID,由PODLUBNY于1999年提出。其作为一种新型控制器,在基本结构上与传统PID控制器没有区别,只是通过引入微分和积分阶次λ和μ将传统PID扩展至分数层面,相较于传统PID多2个自由度,因此具有更好的灵活性和控制效果[4]。对于工况复杂的船舶焊接来说,FOPID控制的高效性可有效提高焊缝跟踪的精确度。

针对船用焊接机器人焊缝跟踪问题,设计FOPID控制器,并优化FOPID控制器的控制参数以进一步提高控制器的控制效果,使其满足船舶焊接的工作需求。

1 焊缝跟踪控制系统

焊接机器人一般可分为机器人本体、行走机构、焊缝识别和焊缝跟踪控制等,其中焊缝跟踪控制系统是重要的一部分。

对于焊缝跟踪控制:首先需要焊缝识别系统对焊缝的相对位置和轮廓图像进行识别和处理,转换成输入信号传送给焊缝跟踪控制系统的控制器;然后控制器通过内部的算法和参数控制对输入的信号进行计算,产生相应的控制量;最后将控制量传输给执行机构,控制焊头完成焊缝跟踪。

随着焊缝跟踪技术的发展,现在的焊接技术运用很多智能控制技术,较常见的是模糊控制、神经网络控制等,这些新兴的控制技术使焊接机器人能够对周围的环境作出反应,具备一定的学习能力,提高焊缝跟踪的精确度。然而关于适应船舶焊接的焊缝跟踪控制技术的研究内容相对较少。

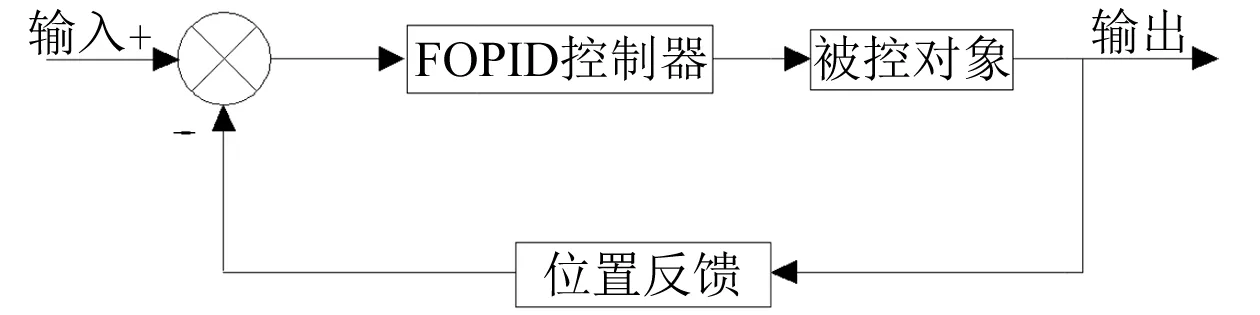

新型控制器在结构上大致与PID控制器相似,但比传统PID控制器多出微分阶次和积分阶次的2个参数,在控制精度和效果上均比一般的PID控制器更佳。具体控制器设计如图1所示。

图1 FOPID控制系统结构

2 FOPID控制原理

FOPID控制器在传递函数上与传统PID相似,其传递函数为

Gc(s)=Kp+Kis-λ+Kdsμ

(1)

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数;s为控制器输入值;λ>0;μ<1。

由式(1)可知:当λ=μ=1时,FOPID控制器的传递函数变成传统PID控制器的传递函数,因此FOPID控制器在传统PID的基础上进行改进,通过改变λ和μ的值,使整个控制器的精确度、反应速度等达到理想效果,进一步提高系统的精确度、减小误差、加快系统反应速度。

FOPID控制算法实现的核心是分数阶微积分算子sλ和sμ的近似计算。以sλ为例,采用改进近似方法[5-6]将其近似为连续的有理传递函数,具体方法如下:

第一步:选定近似频段的范围(wb,wh)和阶次2N+1,其中:wb和wh分别为近似频段取值范围的2个极点。

第二步:根据分数阶微积分的阶次,由式(2)~式(4)计算近似的零极点wk′、wk和增益系数K,即

(2)

(3)

K=(wb,wh)λ

(4)

式(2)~式(4)中:b、d分别为以优化近似效果为目的而引入的系数;-N≤k≤N。

第三步:将式(2)~式(4)代入式(5),即可得到分数阶微积分算子sλ的近似有理传递函数为

(5)

同理,su的有理传递函数为

(6)

根据式(4)~式(6)可得出FOPID的传递函数为

G3(s)=Kp+Ki/G1(s)+KdG2(s)

(7)

可看到FOPID的传递函数与PID的近似,因此FOPID是PID的延伸,在具体运用和设计上可参考PID控制器。

3 FOPID控制器设计

国内目前对FOPID控制方法的研究较少。依据现阶段的资料考证,FOPID控制还没有确定的数学模型,只有传递函数,因此对FOPID特有的参数λ和μ缺乏相关的资料进行参考,一般可通过凑试法确定参数λ和μ的最佳值。在MATLAB仿真中,给予系统1个阶跃信号,观察其对阶跃信号的响应以确定参数λ和μ的最佳值。

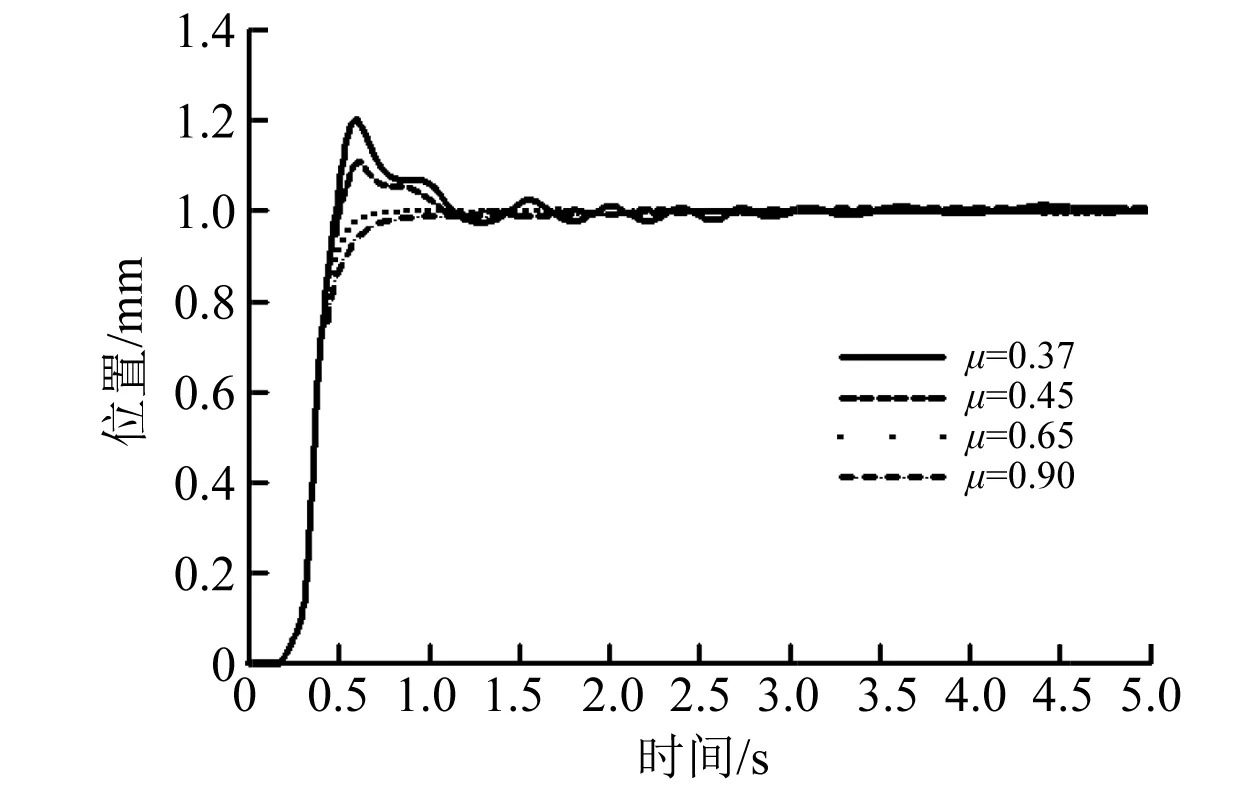

3.1 不同积分阶次对阶跃信号的响应

首先选取μ=0.80,分别取λ=0.80、λ=0.67、λ=0.45、λ=0.37,分成4组进行仿真,分别对每组均输入1个1 mm的阶跃信号,观察不同积分阶次对阶跃信号的响应情况,最后形成4条曲线,如图2所示。

图2 不同积分阶次下的阶跃响应

由图2可知:随着积分阶次λ变大,系统对阶跃信号的反应速度越来越快,但是当λ过大时,系统则会出现超频。当λ=0.80时,系统反应速度很快,但是超频量很大,稳定速度很慢;当λ=0.67时,超频量和恢复稳定的速度有所提升;当λ=0.45时,系统没有出现超频,对阶跃信号的反应非常迅速,且在0.5 s左右系统接近稳定,表现良好;当λ=0.37时,系统没有出现超调,但是系统直至3.0 s仍没有达到稳态,调节反应速度过于缓慢。综合此4种情况可看出:当λ=0.45时,系统的综合表现更好,不会出现超调,稳定性强,反应速度也快。因此,可取λ=0.45为最佳参数值。由图2可知:λ积分阶次对整个系统的超调量有较大的影响,适当的λ值可有效减小超调量。

3.2 不同微分阶次对阶跃信号的响应

根据第3.1节,直接取λ=0.45,分别取μ=0.90、μ=0.65、μ=0.45、μ=0.37,然后同样对系统发出1个1 mm的阶跃信号,观察微分阶次对阶跃信号的响应情况,最后形成4条曲线,结果如图3所示。

图3 不同微分阶次下的阶跃响应

由图3可知:随着微分阶次μ的增大,系统振荡越来越小,但是过渡的调节时间有所增加。当μ=0.37时,系统的超调量很大,且系统振荡幅度很剧烈,直至3.5 s时系统仍没有处于稳定状态;当μ=0.45时,超调量和振荡均有所减小,但减幅不大;当μ=0.65时,已基本无超调量,过程较平稳,但仍存在一些细微的振荡;当μ=0.90时,系统无超调量,且在1.0 s左右时系统已稳定,没有出现振荡。对比积分阶次λ,由图3明显可知:微分阶次μ对系统的稳态误差有较大的影响,当μ=0.90时,系统对稳态误差的控制较好。因此,可取μ=0.90为最佳参数值。

3.3 最佳参数值确定

通过阶跃响应,最终确定FOPID控制器的最佳参数值,其中Kp、Ki、Kd参考传统PID控制器的参数,积分阶次取λ=0.45,微分阶次取μ=0.90。

4 仿真试验

对于船用焊接机器人来说,船舶复杂的内部结构对焊接工作有较大的困扰,作为需要适应船舶焊接的焊缝跟踪控制系统,在焊缝跟踪的精确度、抗干扰能力、反应速度和系统鲁棒性等方面均应比一般控制系统更加出色,这样才能在复杂的环境下完成细致的焊接工作。采用1 mm阶跃信号,且通过添加干扰信号和改变时间常数的方法,对FOPID控制器的响应速度、精确度、抗干扰性、鲁棒性进行全面的测试,并与传统PID控制器进行对比,验证其优越性。

4.1 阶跃响应分析

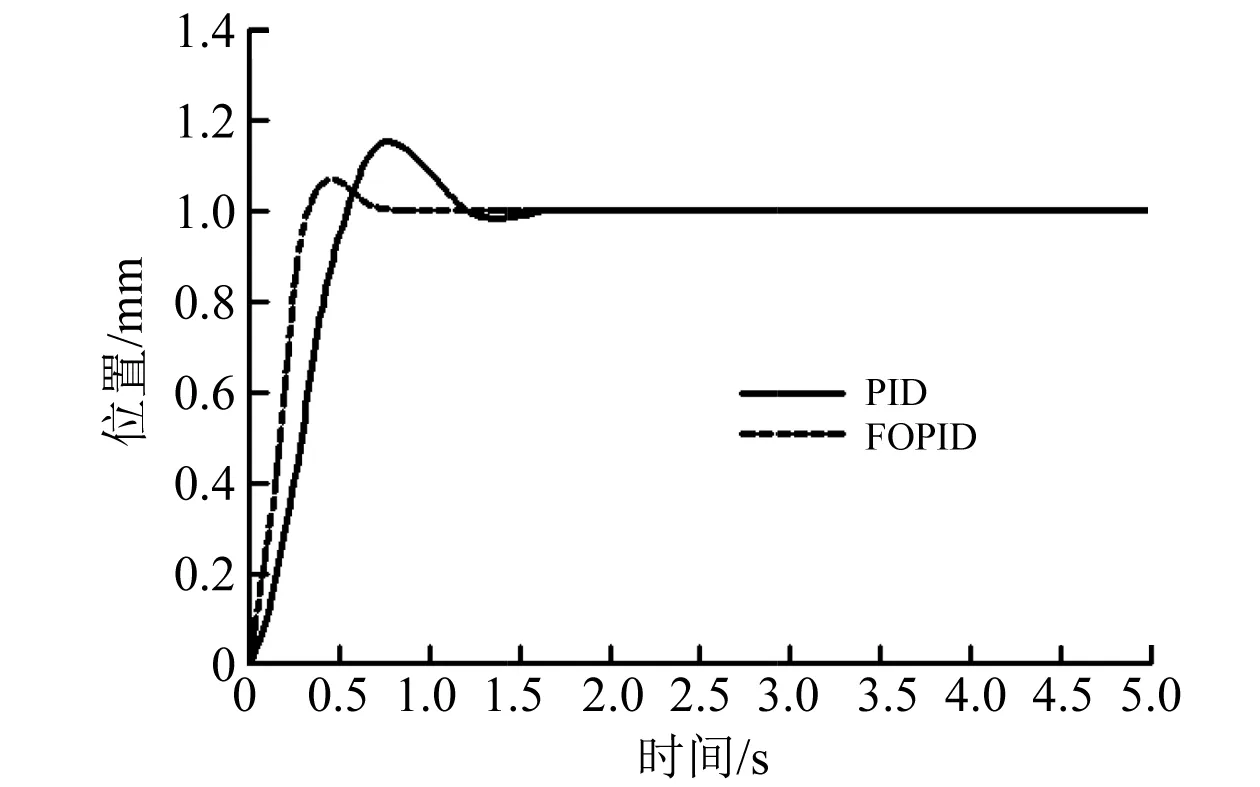

分别准备FOPID控制器和PID控制器,给系统1个1 mm阶跃信号,分别观察2个控制器对阶跃信号的响应情况。具体结果如图4所示。

图4 阶跃响应仿真曲线

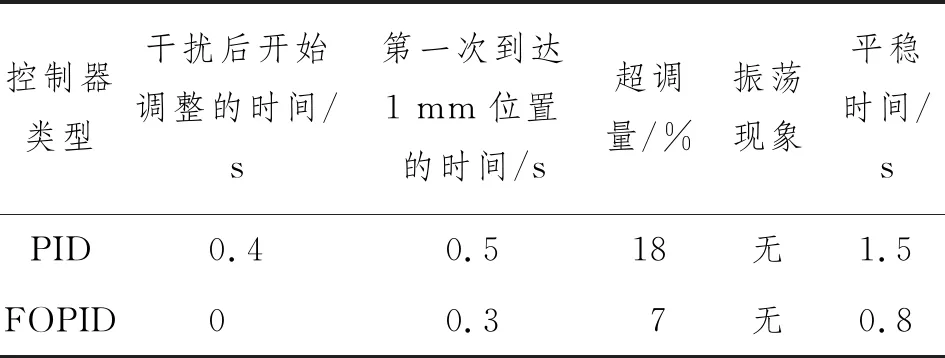

由图4可知:PID控制器对阶跃信号的响应速度较慢,超频量达20%,并出现明显的振荡现象,在1.6 s时才恢复平稳,完成跟踪过程;而FOPID控制器对阶跃信号的响应明显更快,超频量较小,没有出现振荡现象,并在0.8 s时完成跟踪过程。将数据整合,汇总如表1所示。

表1 不同控制器对阶跃响应的跟踪情况

由表1可直观地看出:FOPID控制器在响应速度和精确度上均比传统PID控制器更好。

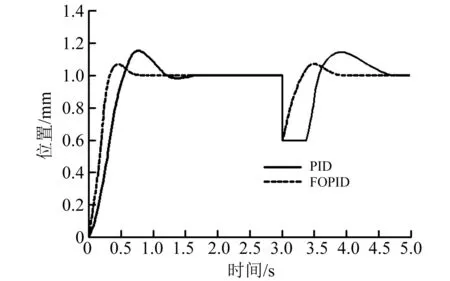

4.2 抗干扰性分析

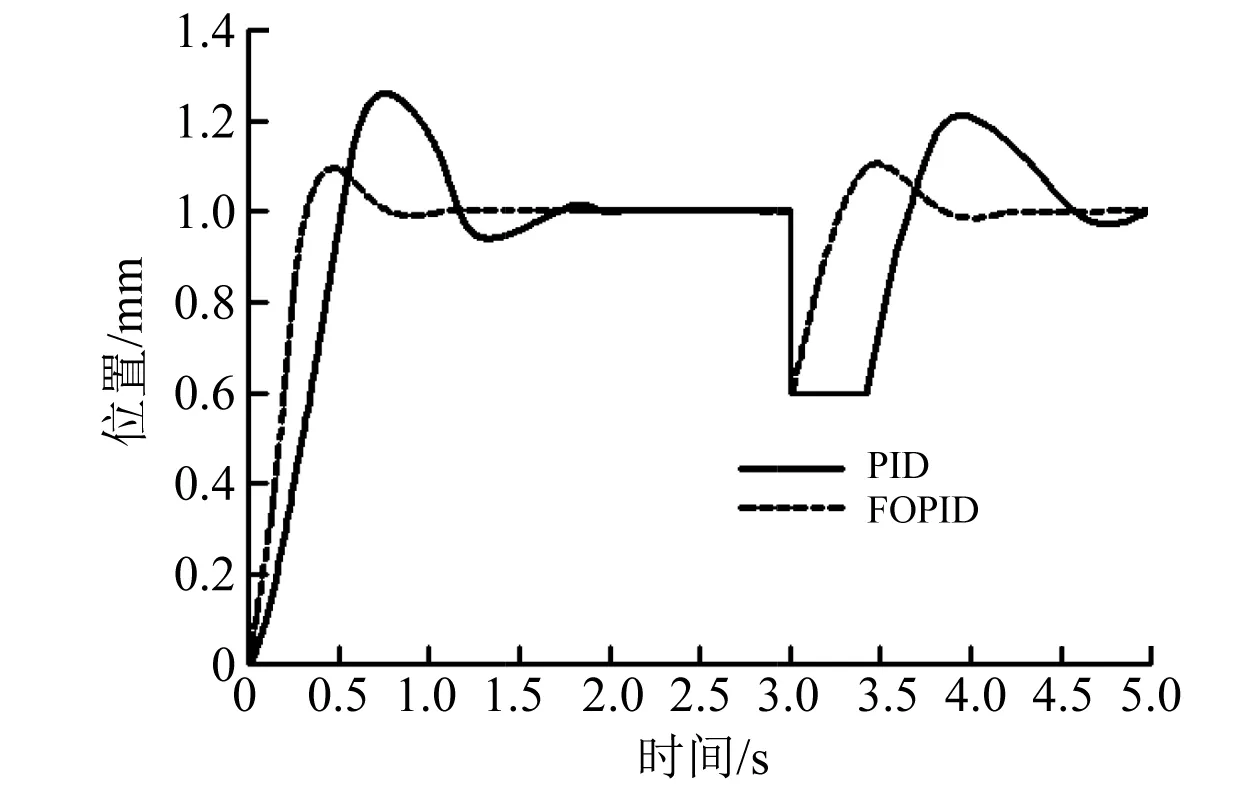

为比较不同控制器的抗干扰能力,在原有仿真测试的基础上,在3.0 s时给系统添加1个阶跃值为-0.4的阶跃扰动信号,分别观察2个控制器对干扰信号的反应,结果如图5所示。

由图5可知:PID控制器在干扰发生后0.4 s才作出反应,开始进行调整,且再次出现20%的超调量,最后在干扰发生后1.5 s才恢复平稳状态。而FOPID控制器立即对干扰信号作出反应,超调量较小,且只用0.8 s的时间使系统恢复平稳状态。将数据整合,汇总如表2所示。

图5 添加扰动信号的仿真曲线

表2 不同控制器对干扰信号的反应情况

由表2可知:FOPID控制器对干扰信号的反应速度、调整速度均优于PID控制器,抗干扰性强。

4.3 系统鲁棒性分析

在完成控制系统对目标跟踪效果的试验和对外界干扰应对能力的试验后,进一步测试控制系统在面对系统内部故障时的鲁棒性。

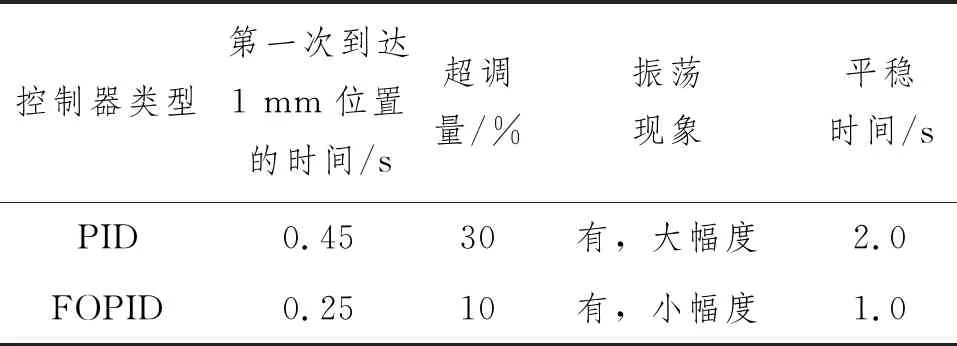

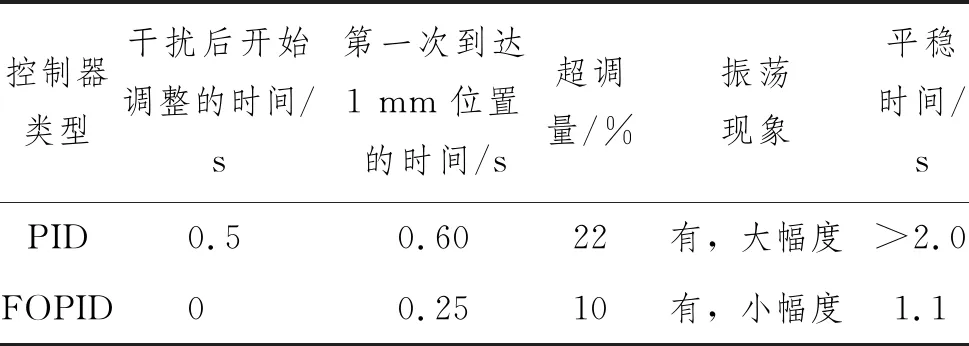

保持之前的仿真工作,并将2个控制系统的系统纯滞后时间常数增大50%,根据2个控制器的阶跃响应和抗干扰曲线变化,对系统的鲁棒性进行分析,结果如图6所示。

图6 增大滞后时间的仿真曲线

由图6可知:PID控制器对阶跃响应的整个跟踪过程时间明显增加,超调量和振荡幅度均有明显增大;对干扰信号,PID控制器的反应慢0.1 s,在超调量增大的同时出现明显的振荡现象,在干扰后2.0 s仍没有使系统恢复稳定。

FOPID控制器对阶跃响应的整体变化不大,超调量略微增大,出现可忽略不计的小幅振荡,总体完成跟踪的时间延长至1.0 s,但是总体受到影响的程度不大;对干扰信号,FOPID控制器仍立即作出响应,总体变化情况与阶跃响应的情况一致,受到时间滞后常数增大的影响,抗干扰能力有所下降,但是受到影响的程度在可接受的范围内。将数据整合,汇总如表3和表4所示。

表3 在增大滞后常数时不同控制器对阶跃响应的跟踪情况

表4 在增大滞后常数时不同控制器对干扰信号的反应情况

由表3和表4可知:FOPID控制器受到时间滞后常数变化的影响较小,系统鲁棒性更强。

5 结 论

针对船舶焊缝跟踪的问题,设计FOPID控制器。仿真结果表明,FOPID控制器在阶跃响应、抗干扰性和系统鲁棒性的试验中控制效果均优于传统PID控制器,对信号的响应速度快,跟踪精确度高,对干扰信号有良好的抵抗力并具有较强的系统鲁棒性,能够适应船舶复杂的工作环境,满足工作需求。