基于轮对磨耗数据的CRH2A 型动车经济镟修策略研究

张 渝,王 松,邱春蓉

(西南交通大学 物理科学与技术学院,成都 610031)

随着我国铁路的飞速发展,动车、客车、机车的开行数量、速度和载荷都迅速增加,对列车车轮的品质和质量状态提出了更高的要求。若不及时准确发现列车车轮问题,将给铁路运营带来安全隐患,给国家财产带来巨大损失[1]。因而,准确地预测列车轮对磨耗量,进行镟修判断,优化列车轮对镟修策略,对我国列车维修和铁路安全具有重要意义[2]。

列车轮对作为列车安全行走的关键部件,一直是国内外学者的研究热点[3]。Pradhan S 等人研究了印度铁路存在的轮对磨耗问题,并做出预测,但没有提出使用数理统计处理数据[4];Pascual 等人通过对随机抽样的1 000 多个美国在役列车车轮磨耗进行统计分析,发现轮缘厚度与轮缘磨损的速率成正比[5];王凌等人通过追踪轮对和镟修成本,研究列车运行成本以月为单位的计算方式,完善了经济镟修策略的评价手段[6];杨志采用数理统计的方式,建立了轮径的正态模型,利用蒙特卡罗方法生成随机的轮径月磨耗量,仿真出镟修策略的生命周期和镟修次数[7];徐文文[8]等人研究了地铁受电弓滑板的磨耗趋势并进行有效预测,节约了地铁的运营和维修成本,为动车的经济镟修提供了新的研究思路。

需要指出,数理统计模型的拟合度对于镟修策略仿真的正确性至关重要[9]。拟合度越低,数理统计的轮径模型与实际磨耗值偏差越大。在蒙特卡罗仿真中,使用轮径模型来随机生成当月的磨耗仿真值,随着仿真进行,轮对运用月数越多,离正确的镟修策略偏离越大。为解决上述问题,本文提出一种优化的分布拟合模型来分析经济镟修策略。

1 方法概述

1.1 蒙特卡罗仿真

本文利用蒙特卡罗仿真方法,模拟动车在真实运行周期中轮对每月的磨耗,从而计算得到该轮对的生命周期以及镟修次数。

蒙特卡罗仿真是指,当所求问题建立在某随机数列之上,或和随机数列相关时,可采用拟合分布生成伪随机数列的方式来模拟实际情况[9]。其仿真的主要过程包括3 部分:(1)构造或描述概率过程;(2)实现从已知概率分布抽样;(3)建立各种估计量。

1.2 拟合结果评价指标

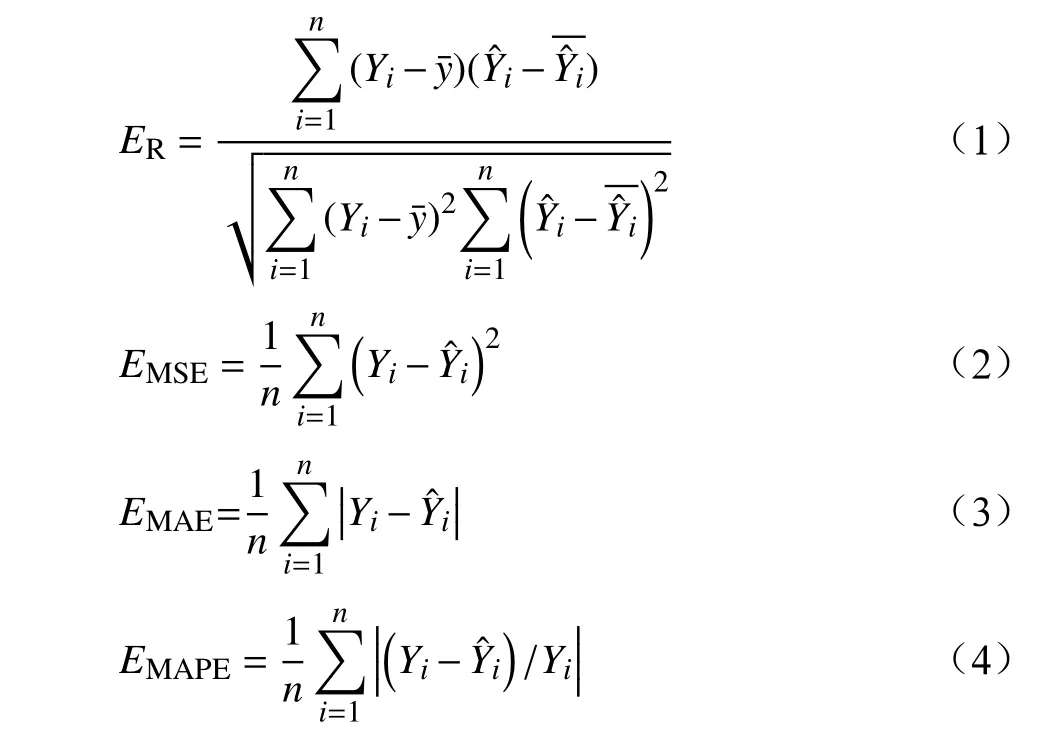

为准确评价模型的拟合程度,本文选择相关性系数(R)、均方误差(MSE,Mean Squared Error)、平均绝对误差(MAE,Mean Absolute Error)、平均绝对百分误差(MAPE,Mean Absolute Percentage Error)、方差(SSE,The Sum of Squares due to Error)作为衡量预测结果精度的标准。具体计算公式如下:式中,ER为相关性系数;EMSE为均方误差;EMAE为平均绝对误差;EMAPE为绝对百分误差;ESSE为方差,Yi为真实值;为模型预测值;分别是真实值和模型预测值的平均值;wi为各项数据权重;n为预测样本数。MSE、MAE 及MAPE 值越小,表示模型拟合精度越高;R 值越接近1,表示模型拟合精度越高。

2 建立轮对磨耗模型

2.1 轮缘厚度磨耗建模

为制定更合理的轮对镟修策略,本文根据轮对磨耗的历史数据研究轮对的磨耗规律。使用SPSS 软件分析得到轮对磨耗数据之间的皮尔森相关性,其中,轮缘厚度和轮缘厚度磨耗速率的皮尔森相关系数为−0.293 2,认为两者是相关的;轮径和轮径磨耗速率的皮尔森相关系数为−0.093 2,则认为两者是独立的,因此使用轮缘厚度和轮缘厚度磨耗速率建立模型。

本文使用CRH2A 型动车组于2017 年 — 2019年8 个轮对的轮缘厚度数据作为样本数据,建立磨耗模型,该车轮轮缘厚度的下限为26 mm,上限为32.9 mm。测得的数据中轮缘厚度分布区间为27.5~31.3 mm,主要集中在28~ 30.5 mm 区间,如图1 所示。

图1 CRH2A 型动车轮对轮缘厚度分布

每间隔5 天轮缘厚度磨耗率VSd的计算公式为:

式中,ti+1和ti表示测量出该轮缘厚度数据的日期,ti+1−ti表示相隔的天数;Sdi+1和Sdi分别为不包含镟轮情况下ti+1和ti日期的轮缘厚度测量值。

将轮缘厚度和轮缘厚度磨耗率的计算数据进行拟合,结果如图2 所示。

但是,它们发生时并未丧失固有的本性,而依据这个本性,它们在发生之前,依然有不发生的可能性。“既然它各方面之所以具有必然性,是因为有神的知识这个条件,那它本身不具备必然性又有什么关系呢?”神意预知的事物必将发生,“只是其中有些东西是事物必然性的结果,有些东西是行事者努力的结果。”神意预知和自由意志的共融在这里得到完全的确证。

纵坐标为每5 天的轮缘磨耗率,横坐标为27.5~33.1 mm 范围内,每间隔0.1 mm 的轮缘厚度。拟合结果中,ESSE=0.025 87,ERMSE=0.021 89。SSE 和RMSE 值越接近0,说明该拟合结果解释数据的能力越强。

2.2 轮径磨耗建模

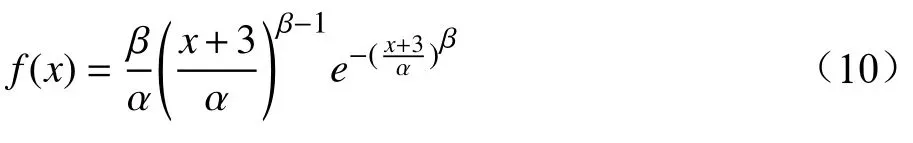

根据CRH2A 型动车组 2017 — 2019 年的数据,统计出每间隔30 天轮径的磨耗量,数据表明该动车每30 天的轮径磨耗量基本处于区间(−2 mm,5 mm)中。将磨耗量以间隔0.5 mm 划分为15 个区间,得到图3 所示的统计直方图。从图中可以看出,磨耗区间(0.5 mm,1 mm)和(1 mm,1.5 mm)所占的频数最高,轮径月磨耗量以1 mm 为中心,向两侧延伸,频数呈逐渐减小的趋势。

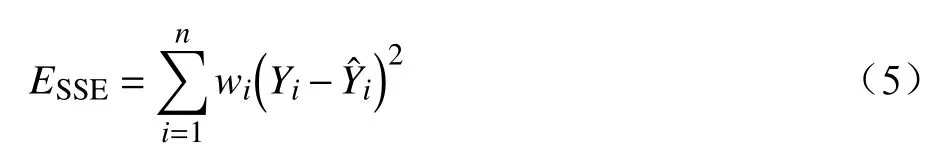

为得出该统计适合哪种分布,文本使用Matlab作为拟合工具,先后采用了Logistic 分布、正态分布、Gamma 分布、Weibull 分布进行拟合,拟合参数和结果如图4 所示。

Logistic 分布概率密度函数为:

式中,σ=0.787 ;µ=0.901。

正态分布概率密度函数为:

式中,σ=1.361 ;µ=0.9291。

图3 轮径月磨耗量统计直方图

图4 4 种分布拟合的参数和结果

Gamma 分布概率密度函数为:

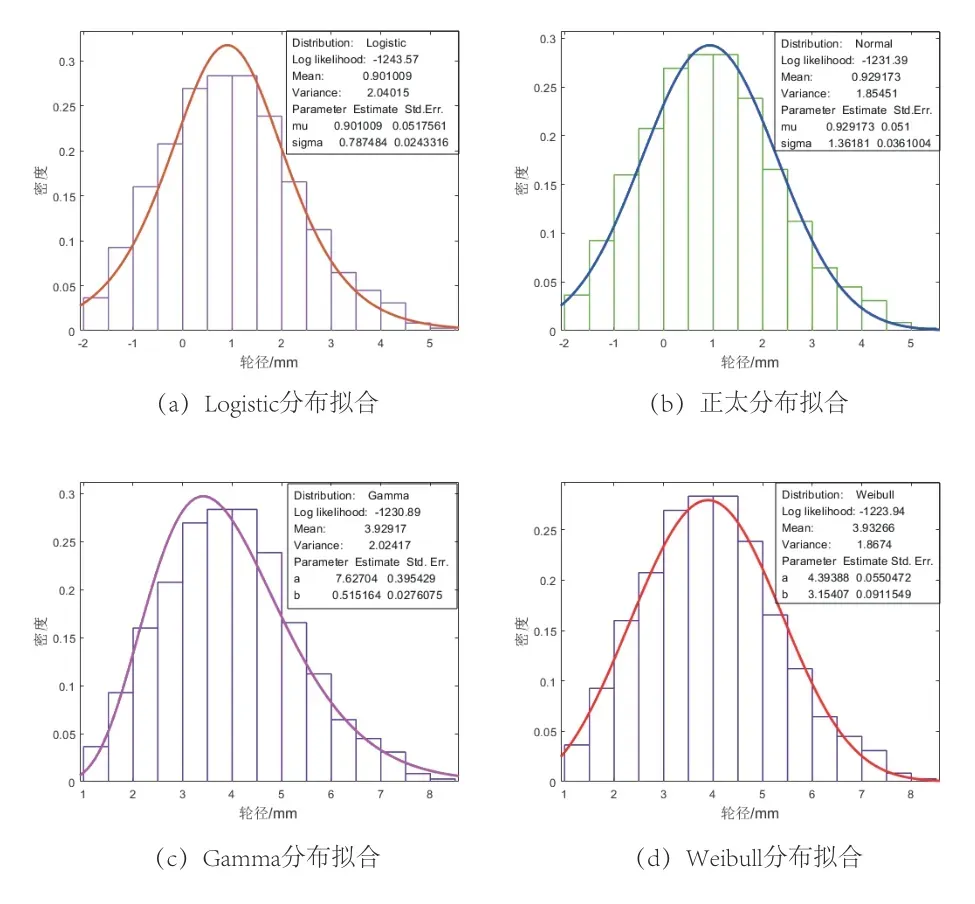

Weibull 分布概率密度函数为:

式中,α=4.393 ;β=3.154。

4 种分布拟合与实际数据统计直方图的对比如图5 所示。

图5 4 种分布拟合与实际数据对比

图中,Logistic 分布在高频部分存在错峰描述的误差;正态分布对高频和低频的统计都比较契合;Gamma 分布对高频部分的描述存在错峰的误差;Weibull 分布拟合整体比原数据偏低。结合表1 的卡方拟合优度检验(X2)来对比,Logistic 分布和Gamma 分布的X2值明显高于Weibull 分布和正态分布,表明预测结果与实际值相差较大,因此舍弃使用Logistic 分布和Gamma 分布。计算轮径月磨耗量位于0~ 5 mm 的概率,Weibull 分布和正态分布分别为0.723 和0.781。综上,本文选用正态分布作为轮径的统计模型。

2.3 镟修策略蒙特卡罗仿真

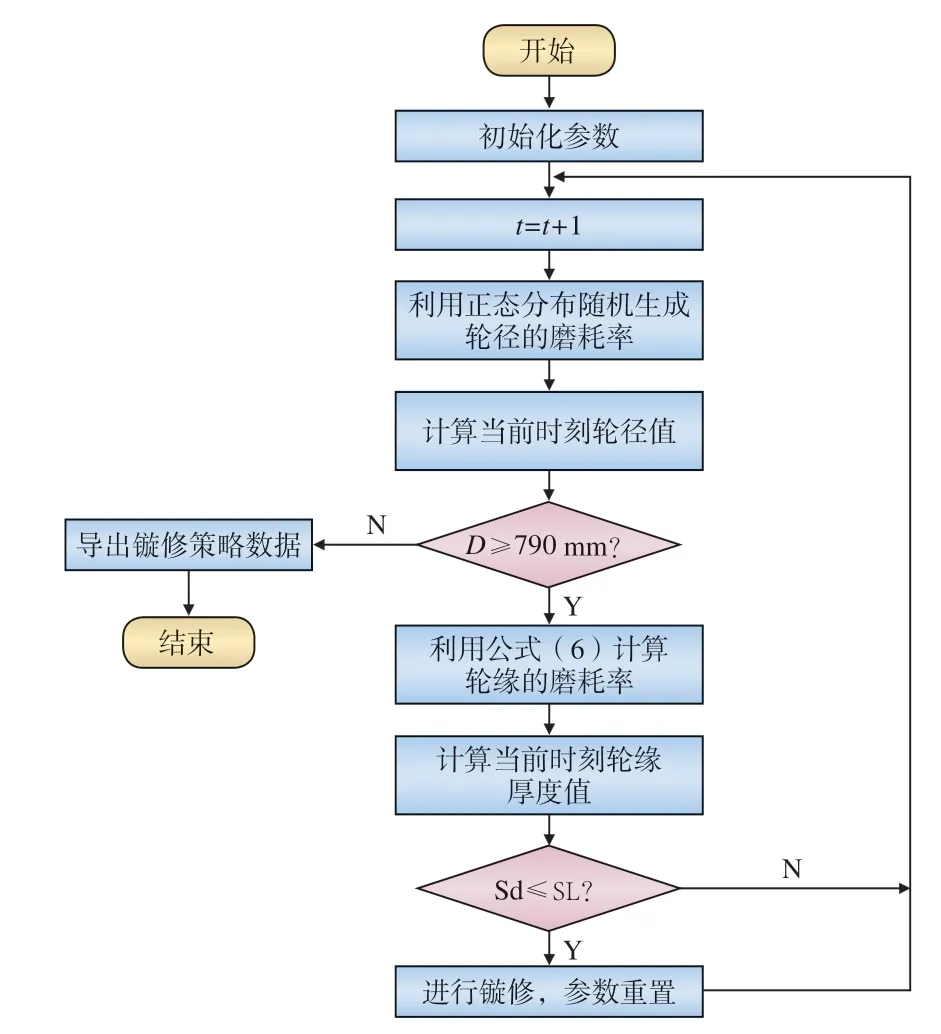

本文在建立轮缘厚度磨耗模型和轮径数理统计模型基础上,基于Matlab,采用蒙特卡罗方法仿真动车轮对在运行中的实际情况,并得到对应的镟修策略结果。设轮缘厚度的上、下限分别为SH 和SL,每一对车轮的轮缘厚度上下限可仿真出一组镟修方案,及相应的生命周期和镟修次数。将CRH2A 轮缘厚度的上下限区间 (26 mm,32.9 mm) 以0.3 mm为间隔取值,从而得到上下限组合。为避免出现上限太低的无意义镟修方案,本文上限取值区间为(29.9 mm,32.9 mm),下限取值区间为 (26 mm,29 mm),总计可以得到121 种镟修策略,仿真流程如图6 所示。

(1)设定仿真初始化参数,轮径的上限值D(0)=860 mm,轮缘厚度S d(0)=32.9 mm,两次镟修的间隔时间t=0,使用寿命T=0,镟修次数N=0。此处分别导入121 组镟修策略的上下限;

图6 蒙特卡罗仿真流程

(2)累计该组镟修策略的生命周期t=t+1;

(3)根据轮缘厚度的模型计算出轮缘厚度一个月的磨耗量ΔS d,从而得到当前轮缘厚度值S d(T+t+1)=S d(T+t)−ΔS d;同时,根据轮径的数理统计模型,生成当月的轮径磨耗量,得到磨耗一个月之后的轮径值D(T+t+1)=D(T+t)−ΔD;

(4)将当前轮径值D(T+t+1)与轮径下限790 mm 比较,如果低于790 mm,输出一组镟修策略的结果,镟修策略的生命周期Tend=T+t,镟修次数Nend=N;如果高于790 mm,判断轮缘厚度当前值S d(T+t+1)是否低于 SL,如果S d(T+t+1) 高于 SL,回到循环继续仿真;

(5)如果S d(T+t+1)低于SL,在此处进行一次镟修,根据镟修比例系数减少轮径值:D(T+t)=D(T+t+1)−k(S H−S L),镟修次数N=N+1。将本次镟修之前的轮对时间存储起来T=T+t,并且重置参数:t=0,S d(T+t)=SH。

以当前采用的固定镟修模式作为对照,从所有的镟修策略中,选出最优的4 组方案 。根据目前列车运行和镟修动作的经济成本,对比得到最优的镟修策略。

图7 仿真结果

3 实验结果

本文仿真结果如图7 所示,121 种镟修策略的镟修次数集中在10 次上下,轮对的预期使用寿命集中在65~ 70 个月。目前,单轮镟修一次的成本XN为300 元,更换单轮的成本D为80 000 元,每月的单轮运行成本为

通过计算和对比,选出4 组较优策略。如表2所示,第1 行为当前镟修策略,其余4 行为仿真得出的4 组较优策略,其中,镟修组合(28.1,31.7)是月经济成本最低的一组,轮对的生命周期也最长,因此是经济效果最好的。

表2 镟修策略对比

4 结束语

本文基于轮对磨耗数据,研究了一种能提高CRH2A型动车轮对生命周期的镟修策略。在动车轮对两个重要数据轮径和轮缘厚度中寻找规律并建立模型,采用蒙特卡罗仿真方法,得出CRH2A 型动车组采用不同镟修策略的实际经济效果。结果表明,通过仿真得到的镟修策略中存在生命周期更长,镟修次数更合理的方案。相较于目前的镟修策略,动车轮对运营的经济性得到提高。采用经济成本衡量的方式,可直观得出不同镟修策略的优劣,以便做出更好的决策。