土壤固化剂在软土地基处理中的应用

张 玮,杨蕾颖,黄关融

(昆明冶金高等专科学校 a.建筑工程学院;b.后勤服务中心,云南 昆明 650033)

随着时代的发展,人们对工程建设质量提出了更高的要求,工程建设各个环节的质量受到重视。地基是工程建设的基础,是影响工程最终质量的重要因素。工程建设中常出现软土地基问题,不能满足建设需求,需要进行一系列处理,以符合工程质量具体标准。土壤固化剂在软土地基处理中应用普遍,可以有效改善软土地基性能,技术指标优越,并且可以节约工程成本。土壤固化剂主要是稳定并加固潮湿状态下的土质:湿粘土混合土壤固化剂后,形成硫铝酸钙,固定自由水,降低土壤含水量;土壤中的水与固化剂形成针状结晶体,使土颗粒间的孔隙得以有效填充,增大土壤固化体积,密实土颗粒,增强土结构颗粒间连接力,土颗粒周围被凝胶包围,使土壤的密实度、稳定性、整体性得到有效提升。

1 工程概况

1.1 工程建设条件

本文研究项目为公园工程,位于沿江防洪堤内侧。所处地理位置为闽江口冲积平原,年降雨 1 600 mm,无霜期 360 d,年平均气温 19.3 ℃,属于亚热带海洋性气候。工程建设项目主要包括:湖体建设、排水、桥梁、景观绿化、道路、通信管道、电力排管、安全设施、电气及照明等。

勘测工程地质,显示场地土层结构包括中砂、淤泥夹砂、淤泥、杂填土。最底层为中砂,厚度为3.6~4.1 m,饱和状态,中密,含泥。其上为淤泥夹砂,淤泥为主,含腐殖质,流塑状态,厚度为45.6~46.1 m,高压缩性软弱土层,层状砂与淤泥厚度比例为1∶10~1∶3,局部夹厚细砂层。其上为淤泥,厚度为5.6~6.9 m,高压缩性软弱土层,含少量细砂,含腐殖质,流塑状态。最上为杂填土,厚度为2.3~2.8 m,包括黏性土、中细砂、碎石。

1.2 原处理方案及存在的问题

该项目工程的地质条件差,对于淤泥层的处理,原方案为换填法,开挖土方大约 399 744 m3,有 76 300 m3可以直接作为园区绿化种植土;其余不能直接用于回填,均为饱和性淤泥。淤泥开挖处理后,由于内部土方回填需求,用于内部平衡,道路路基填料土方外运补充,剩余外运抛弃。采用这种传统的处理方法存在一系列问题:

1)施工开挖难度大,主要是由于淤泥土的不稳定、软塑的特性。人工开挖施工效率低,需要与塔吊运土结合[1],借助特殊措施,对施工通道进行处理,才能使用小型机械,大中型机械无法进入。场地属于淤泥地质,容易发生陷机问题。

2)与大桥毗邻,开挖存在巨大的安全隐患,可能对大桥桥墩土基稳定性造成影响;并且施工成本高,需要临时支护。

3)对环境造成影响。开挖多余地形淤泥,需要考虑外运的问题。由于淤泥含水量较高,容易对运输的道路及周边环境造成污染[2],还会增加交通运输压力。淤泥开挖施工,场地使用限制较大,主要是由于场地淤泥地质面积大,要求有较高的边坡堆载条件。选择淤泥堆放场地有较大的难度,处理不当可能导致灾难性的“人为”地质灾害或者二次污染,比如渣土滑坡事件。

4)不仅需要土方开挖外运,还需要采购土石方材料用于路基等建设,增加了综合工程成本,也增加了自然资源消耗[3]。

针对原方案存在的问题,可以调整淤泥处理方案,引入土壤固化剂技术。

2 土壤固化剂在软土地基处理中的应用

2.1 土壤固化剂固化机理

在土壤中加入土壤固化剂,混合均匀,水、激发剂、固化材料、土壤产生物理及化学反应,有结晶物质、胶凝物质等出现。激发剂增强了土壤颗粒一体化土体的结构强度,提升了土壤颗粒表面活性。通过化学反应过程稳定增长强度,且变化不可逆,可有效改变土壤的性质[4]。淤泥无强度,含水率高,呈流动状,应用土壤固化剂后,可以提升耐久性、整板性,使其变为高抗压强度的材料[5],在绿化、围垦工程、堆场、道路等均可广泛应用。

粘土承载力很低,其中含有大量水分,脱掉水分结构紧密时,会大幅提升其承载力。绝大部分粘土由Al(或Mg)-O(OH·)八面体硅酸盐矿物,以及A1-O四面体或者Si-O组成。土壤本身属于松散体系,即便用外力使其密实度提升,也很难形成一个致密结构。土壤与固化剂混合后,发生化学反应与物理反应。固化剂脱水作用很强,在反应中“夺取”过多的水分,生成针状钙矾石晶体3CaO·Al2O3·3CaSO4·32H2O,以结晶水的形式固定土壤中的大量自由水。这种水化反应生成的结晶体,增加了材料的体积,从而有效填充土团粒间的孔隙,提升了固化土的致密性,提高了抗硫酸盐侵蚀、抗渗、抗压等性能。经过固化剂处理的土体,颗粒紧密接触,土壤颗粒附近,固化剂水化生成硅酸、方纳石、沸石、水硅酸钙等;黏土颗粒表面形成凝结硬化壳,固化剂渗入颗粒内部,与黏土矿物发生作用,形成水硅酸盐、胶凝物质含水硅酸盐等。粘土固化后,稳定性、强度明显提升。

2.2 淤泥固化试验

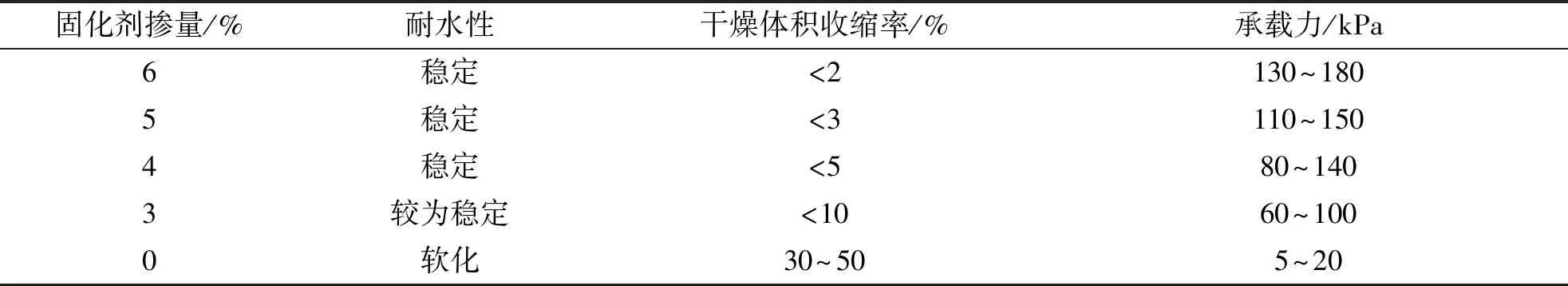

选取固化剂主要成分为磷渣、矿渣、粉煤灰液态渣、沸腾炉渣等,以工业废渣为主要原料,配合适量的活化剂混合粉磨制成。本研究参与的工程项目,淤泥含水率为70%~90%。以淤泥质量的3%~6%作为土壤固化剂掺量;固化土配合比设计依据固化土的目标性能以及不同的含水率。如表1所示,将一定比例的土壤固化剂加入淤泥中,搅拌,养护,出现明显的性能变化。淤泥固化后,不会出现泡散、软化等问题,并且泡水承载力长时间不会明显变化。淤泥固化土的承载力不断增加,干燥收缩率不断降低,稳定性改善明显。处理过后,淤泥的承载力明显提升,与工程设计要求相符合,淤泥的工程性质通过土壤固化剂的使用明显改善,证明选取合适的工艺、施工设备等,可以有效解决原方案的问题,对改良后的淤泥可进行资源化利用。

按照《水泥胶砂干缩试验方法》进行固化剂变形性能的试验,对使用强度等级相同的普通硅酸盐水泥和矿渣水泥的胶砂进行比较。结果显示:固化剂的胶砂收缩量小,随着时间的延长,收缩量变化不大,如图1所示。

表1 淤泥固化前后性能变化

图1 固化剂干缩情况Fig.1 Drying shrinkage of curing agent

3 土壤固化剂应用的施工设备与工艺

主要施工设备:ALLU 头搅拌设备、粉喷桩机、带搅拌斗挖机、普通挖机等。每种设备都有各自的优缺点。粉喷桩机的每台班处理量为 200 m3,适合原位固化,缺点是对地形要求高,占地面积大,移动较慢,大面积施工较难;优点是土中均匀分布固化剂,对地基扰动小。搅拌斗的每台班处理量为 120 m3,适合异位固化,缺点是对土体扰动较大;优点是适合大面积施工,施工简单方便。普通挖机的每台班处理量为 80 m3,适合异位固化[6],缺点是质量控制较差,对土体扰动较大,搅拌效率低;优点是适合大面积施工,施工简单方便。ALLU 搅拌头的每台班处理量为 300 m3,适合原位固化,缺点是机械自重大,要注意稳定问题;优点是没有地形要求,固化剂分布均匀,对地基扰动小,施工效率高,并且无需开挖和回填。综合比较,在淤泥固化土原位固化处理中,宜应用ALLU 搅拌头设备;异位固化处理中,宜应用搅拌斗改装挖机。固化土处理工艺包括原位处理、异位处理。

4 应用土壤固化剂处理软土地基的社会经济效益

在软土地基处理中,应用土壤固化剂具有明显的经济效益:一是大幅提升了淤泥土体的强度,从而有利于开挖、边坡成型,有效改进过去原状淤泥承载力低、具有流动性的特性;二是减少了临时支护措施,提供了安全的作业环境,降低了开挖成本;三是在工程项目内,大量消纳废弃的淤泥,使其得到资源化利用[7]。本方案外运淤泥废弃土比原设计方案减少90%以上,不足3万m3,利用废弃淤泥大约37万m3,有效减少了废置、废弃土外运的费用;四是原位固化施工可以有效缩短工期,提升施工速度,减少施工量,节约人工设备成本以及时间成本。相比原方案,固化方案有效节约了费用,可获得显著的经济效益。

应用土壤固化剂处理软土地基,具有明显的环保性,符合环境保护的理念。使用淤泥固化土代替原方案中的土石方回填工程,一方面使大量淤泥废弃土得到利用消耗;另一方面可减少使用石料等不可再生资源[8]。土壤固化剂中,工业废渣占比超过80%,实现了资源的循环利用。淤泥固化土中有大约95%的废弃淤泥,以废治废,提升了资源的利用率,使固体废弃物得到有效利用,减少了环境压力,实现自然环境与社会经济的和谐统一,促进经济社会的可持续发展。

5 结 语

土壤固化剂在土基处理中应用广泛,具有明显的优势。本文选取某工程项目的软土地基处理工程,应用土壤固化剂处理软土地基,获得良好的效果。土壤固化剂能够改善淤泥性能,提升资源利用率;同时其施工便捷,可以降低成本,减少施工时间,具有良好的经济效益和社会效益。