基于FLAC3D分析研究某铜矿采场稳定性

李 轶

(贵州安科劳动保护技术有限责任公司,贵州 贵阳 550000)

0 引 言

矿体赋存于落雪组第一段的薄至中厚层含凝灰质、泥砂质白云岩中,矿体顶板为厚层状白云岩夹硅质条带,底板为砂质白云岩夹板岩,无夹石。矿体形状简单,呈层状、似层状产出,矿床产状与地层产状基本一致;矿体规模为中型。矿体走向长 935 m,倾向延伸 425 m,矿体走向北北东向,倾向南东。矿体分布标高 3 365~2 940 m,矿体倾角在68~78°,矿体最小厚度 1.3 m,最大厚度 12.35 m,平均厚度 4.85 m,矿体铜平均质量分数为1.12%,伴生银平均质量分数为 4.62 g/t,矿石量为972.04万t,矿体厚度变化系数为89.53 %,矿体厚度稳定程度为较稳定。

矿石以细-中晶半自形格状交代结构、含铜碎屑结构、交代残余结构为主,矿石金属矿物以黄铜矿、斑铜矿、辉铜矿及蓝铜矿为主,脉石矿物主要为泥质白云岩、石英。

采场周边围岩完整性较好,且稳固性较好,岩石微风化,多属坚硬、半坚硬岩类,岩块抗压强度较高。故在矿围岩总体稳固、属于急倾斜矿体这一条件下,首先提出了采用空场法的思路,为确保矿体开采过程中矿柱的自稳安全,根据矿体赋存特征和工程地质技术条件,考虑矿体倾角比较陡,提出了采用留矿法+嗣后充填的绿色发展理念,决定采用浅孔留矿嗣后充填采矿法。

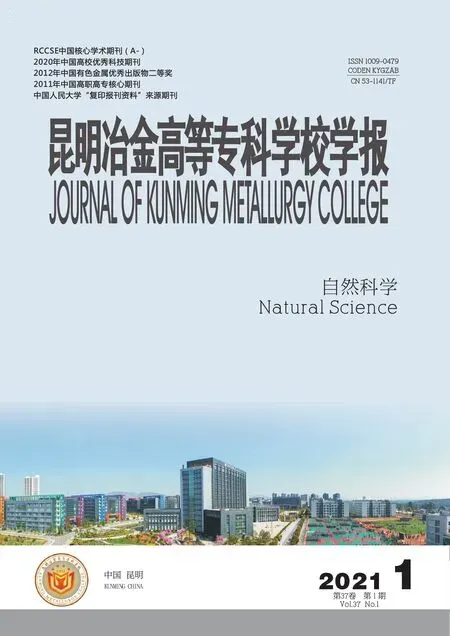

本文采用FLAC3D数值模拟软件来计算分析该采矿方法下的采场矿体开挖后对顶板是否产生安全影响,所采用的岩体物理力学指标结果如表1所示。

表1 岩体物理力学指标值表

1 采场结构尺寸与采矿方法工艺

浅孔留矿和阶段空场嗣后充填法矿块结构参数:矿块沿走向布置,沿走向长 50 m,中段高度 145 m,上分段高 73 m,下分段高 72 m,矿房长 44 m,间柱宽 6 m,顶底柱高 12 m。采场矿柱的尺寸依围岩的稳固性情况及矿体厚度进行适当调整。

在倾向上按由下自上的顺序开采,在走向上相邻矿块间采用隔一采一的方式间隔跳采,矿块回采结束后,对分段凿岩巷道、电耙道进行封闭,及时对空区进行充填。

采场充填:出矿完成后,先对矿块分层联道、溜井、人行井等通道,按采场和区域,采用钢筋混凝土挡墙进行密闭;采场充填顺序自下而上,将上中段产生的废石经充填小井进行充填处理后,再进行底层尾砂胶结充填。在采场底部优先进行尾砂胶结充填6~8 m 高,灰砂比约为1∶10,再进行非胶结尾砂充填;为保证尾砂及时脱水,实现采场安全,采场内布设滤水管,并在尾砂中添加适量水泥,建议灰砂比不低于1∶30,要做到能充分接顶。

2 采场稳定性的FLAC3D数值模拟分析

2.1 计算模型的建立

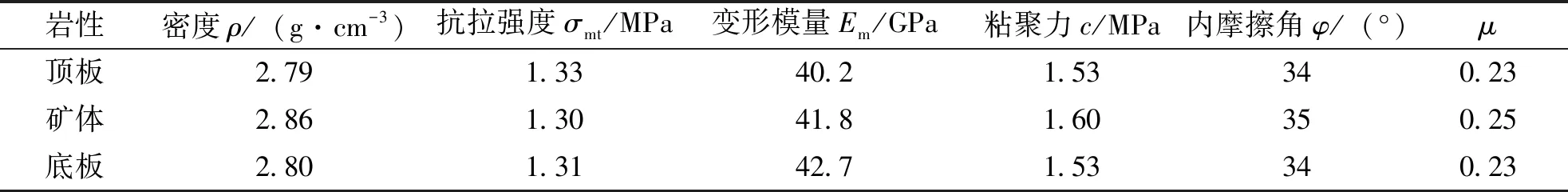

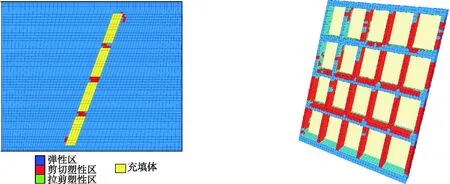

本次模拟计算采用莫尔-库伦(Mohr-Coulomb)弹塑性本构模型。FLAC3D数值模型共划分为 336 000 个单元体,350 811 个节点,本次模拟计算采用的数值模型尺寸尽可能地逼近采场实际模型尺寸[1]。数值模型的尺寸为 500 m(矿体走向)×500 m(垂直走向)×480 m(垂直高度),最终生成的网格和建好的模型如图1、2所示。

本次数值模拟计算所采用的初始地应力场是根据昆明勘察设计研究院和中南大学在落雪区域实测的地应力结果,即:

1)实测水平方向应力值>自重应力值,说明该矿山区域存在较大的构造应力,原岩应力场以近水平方向的构造应力为主导,中间主应力为垂直的自重应力。

2)该铜矿区实测范围内的水平最大主应力与自重应力之比(侧压系数),其比值范围在1.26~1.39之间,平均为1.30。各测点垂直应力分量与测点埋深计算自重应力数值上基本一致。

图1 三维数值模拟计算模型 图2 采场布置形态示意图Fig.1 Three dimensional numerical simulation model Fig.2 Stope structure layout of a deposit

计算域边界先施加原始构造应力,然后采取位移约束。模型单元体尺寸为3~5 m,为实际工程尺寸比率的2%左右。

2.2 分段采场矿体开挖后,采场围岩塑性区分布及应力特征

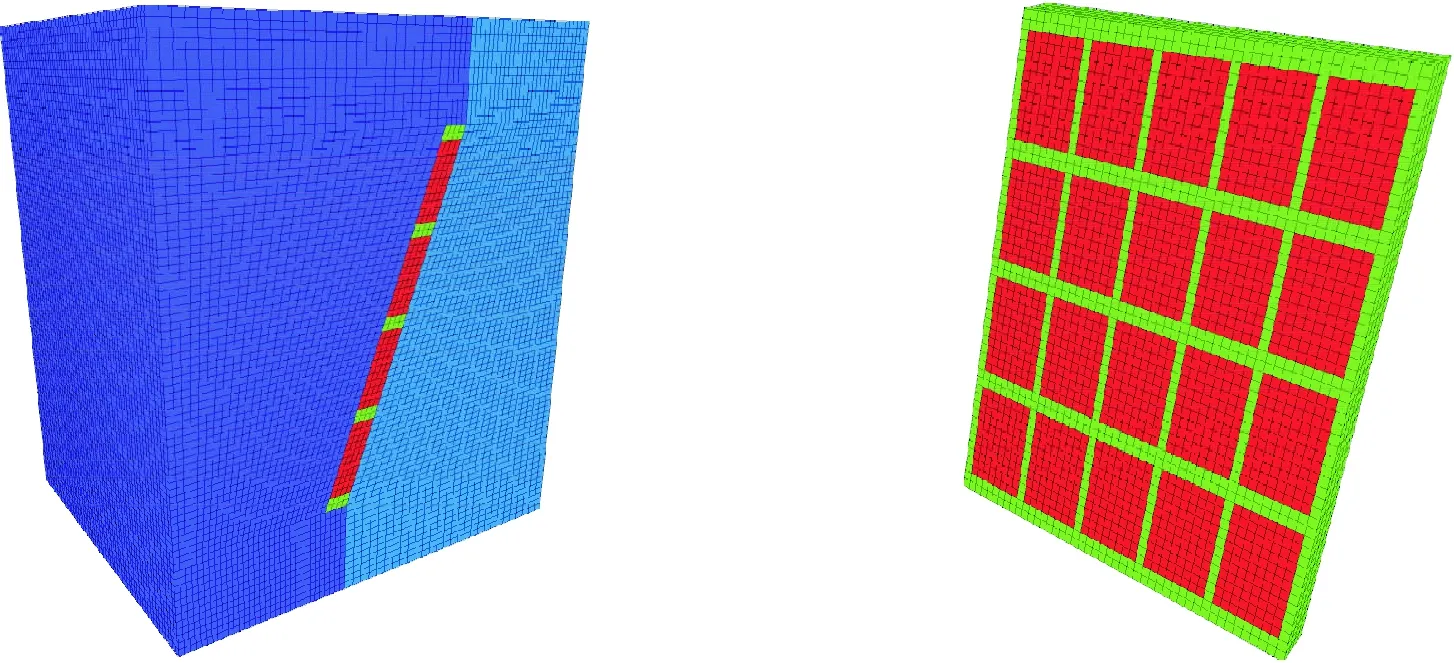

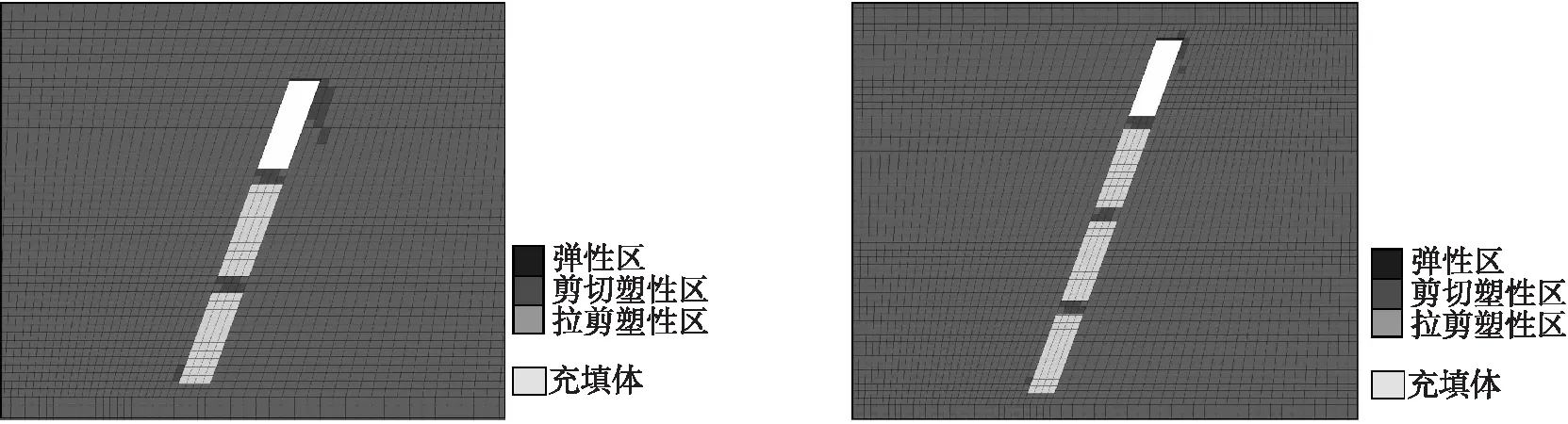

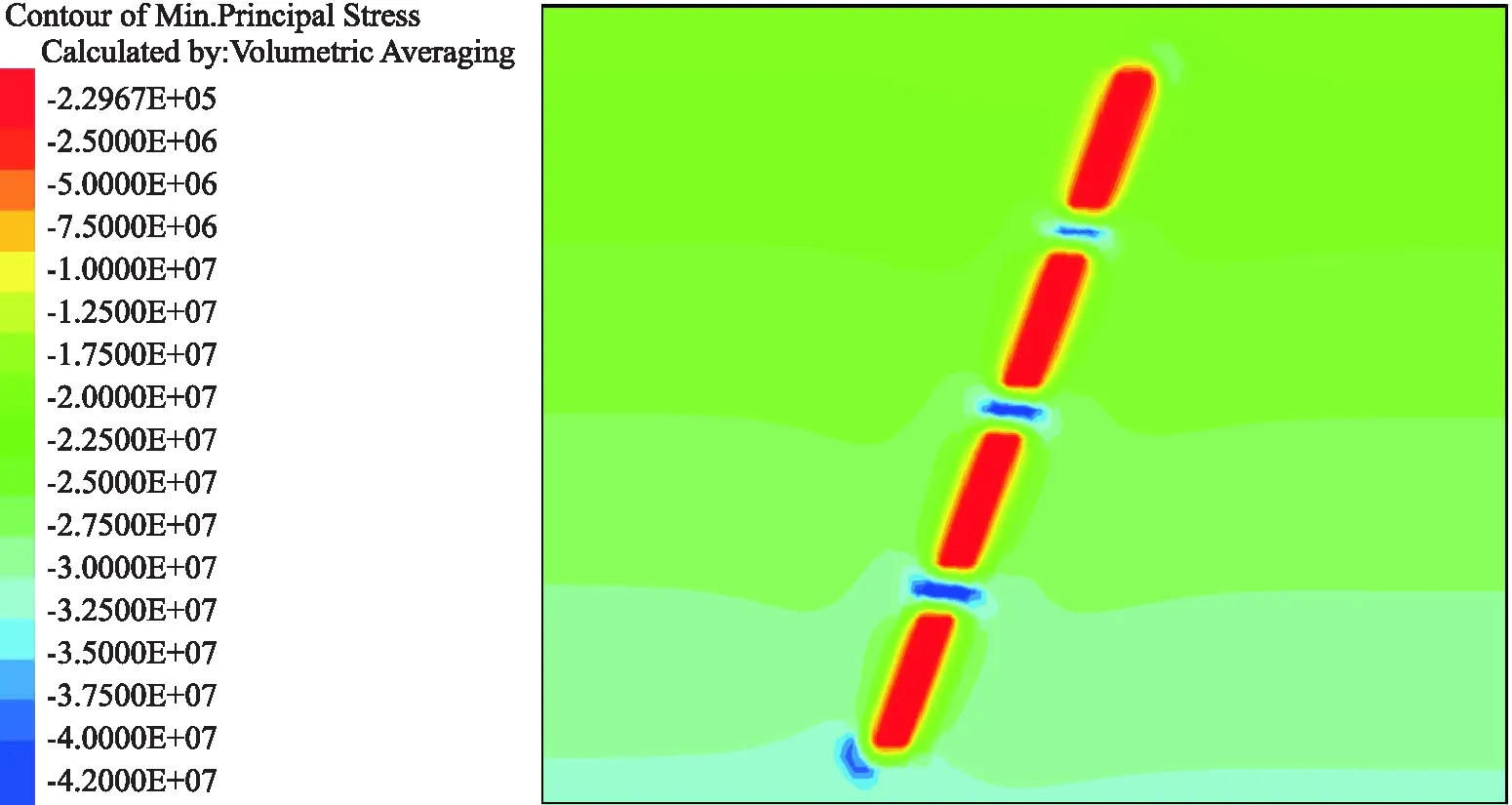

1)从塑性区分布云图3~7可以得出:分段采场矿体开挖后,引发了次生应力场,构造应力和上覆岩层的自重应力向采空区周边围岩和采场顶底柱及间柱转移,使采场角隅处的围岩和矿柱均产生了塑性扰动区。采场周边围岩和顶板则出现了一小部分零散分布的塑性扰动区(松动区),塑性区分布厚度不大,为4~10 m,说明每次分段开采引起顶板产生的塑性扰动区高度是有限的,采场顶板基本处于稳定状态。

图3 第一分段开挖后采场围岩塑性区分布 图4 第二分段开挖后采场围岩塑性区分布Fig.3 Distribution of plastic zone of surrounding rock in stope after the first sublevel excavation Fig.4 Distribution of plastic zone of surrounding rock in stope after second sublevel excavation

图5 第三分段开挖后采场围岩塑性区分布 图6 第四分段开挖后采场围岩塑性区分布Fig.5 Distribution of plastic zone of surrounding rock in stope after third sublevel excavation Fig.6 Distribution of plastic zone of surrounding rock in stope after fourth sublevel excavation

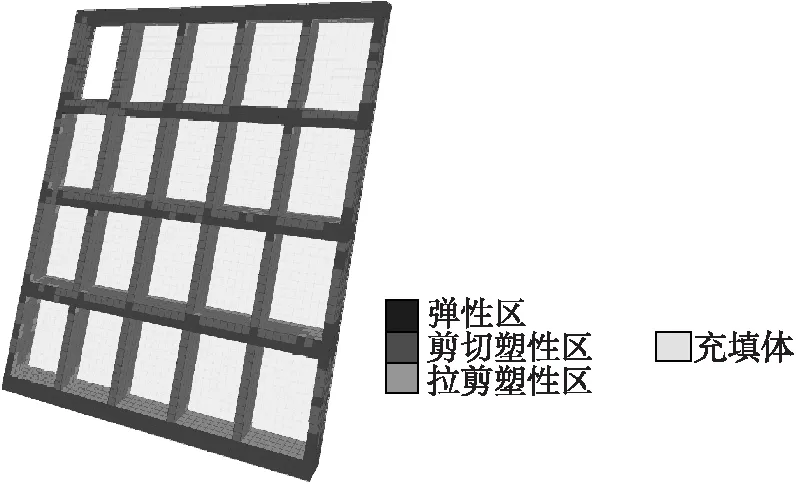

图7 分段采场开挖后矿柱塑性区分布云图Fig.7 The plastic-zone distribution cloud chart of pillar after sublevel stope excavation

2)从塑性区分布云图3~7可以得出:整个采场矿柱均出现了连片一体的塑性扰动区,说明矿柱处于较高应力屈服状态,倘若矿体厚度薄,该矿柱在不充填的情况下,可以基本保持稳定,但是当矿体厚度大时,该矿柱在不充填的情况下,随着时间的长久推移,岩体的强度会风化弱化,矿柱有可能失稳破坏,建议在矿体厚度大的地段或者岩体较破碎地段,增加矿柱尺寸,顶底柱厚度可提高到 15 m 左右,采场间柱增加到 8 m 左右,同时及时做好充填,这样采场安全生产基本上就有很大保障。

3)建议矿体回采过程中要实现及时采出、及时充填的思路和措施,缩短矿柱的暴露时间,这样使采空区及时得到支撑,限制围岩和顶板变形的发展,以保证作业面的安全以及控制顶板下沉程度,确保上覆岩层及地表的安全稳定。

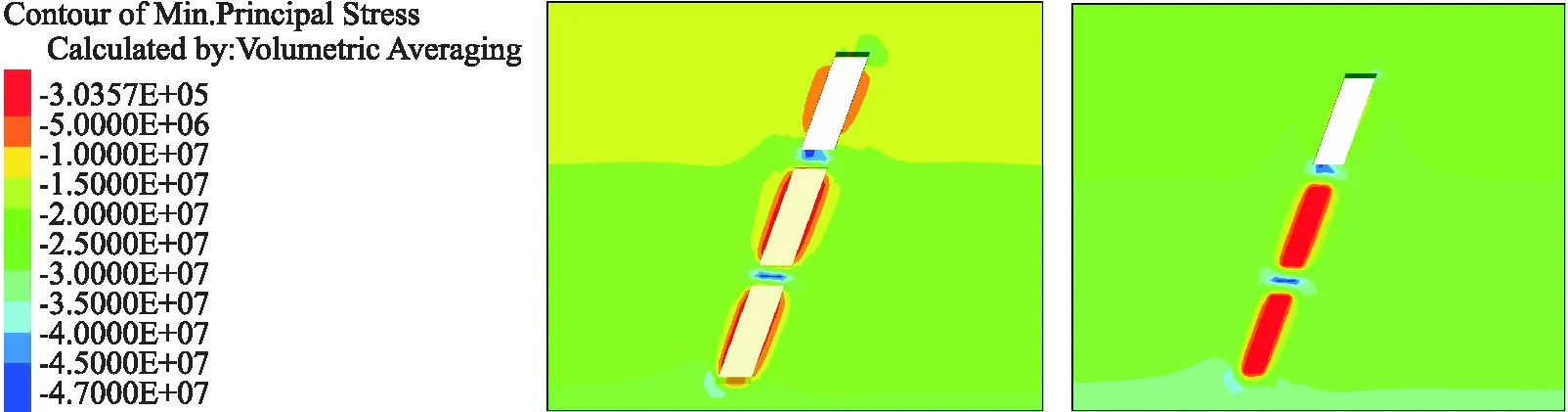

4)采场矿体开挖后,原岩中存在的应力平衡状态受到扰动,在空区周围引起原岩应力的重新分布,产生次生应力,造成原岩应力的扰动规律就是应力传递受到一定阻断,围岩周边会产生应力集中。从最大压应力分布云图8、9可以看出:采场矿柱出现了一定的应力集中,矿柱所承受的最大压应力为 50 MPa 左右,处于较高应力屈服状态;采场顶板及周边围岩所承受的压应力为10~35 MPa,充填体所承受的压应力为 0.3 MPa 左右。

图8 分段采场矿体开挖后采场顶板、充填体及围岩最大压应力分布云图Fig.8 Maximum compressive stress distribution chart of stope roof, filling body and surrounding rock after ore body excavation in sublevel stope

图9 分段矿体逐次开挖过程中,矿柱最大压应力分布云图Fig.9 Maximum compressive stress distribution chart of pillar during successive excavation of sublevel orebody

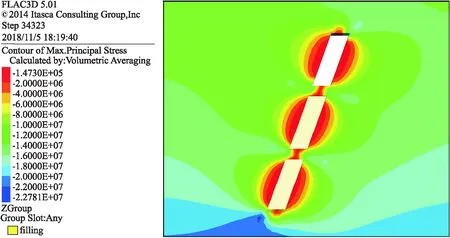

5)从最大拉应力分布云图10、11可以看出:采场矿体开挖后,采场矿柱所承受的最大拉应力为 1.47 MPa,未超过矿体的抗拉强度值 1.6 MPa,采场矿柱将不会发生拉伸破坏。采场顶板未出现拉应力,也不会发生拉伸破坏。

图10 分段采场矿体开挖后采场顶板及围岩最大拉应力分布云图Fig.10 Maximum tensile stress distribution chart of stope roof and surrounding rock after ore body excavation in sublevel stope

图11 分段矿体逐次开挖过程中矿柱最大拉应力分布云图Fig.11 Maximum tensile stress distribution chart of pillar during successive excavation of sublevel orebody

2.3 分段采空区嗣后充填后,采场围岩塑性区、应力和位移分布特征

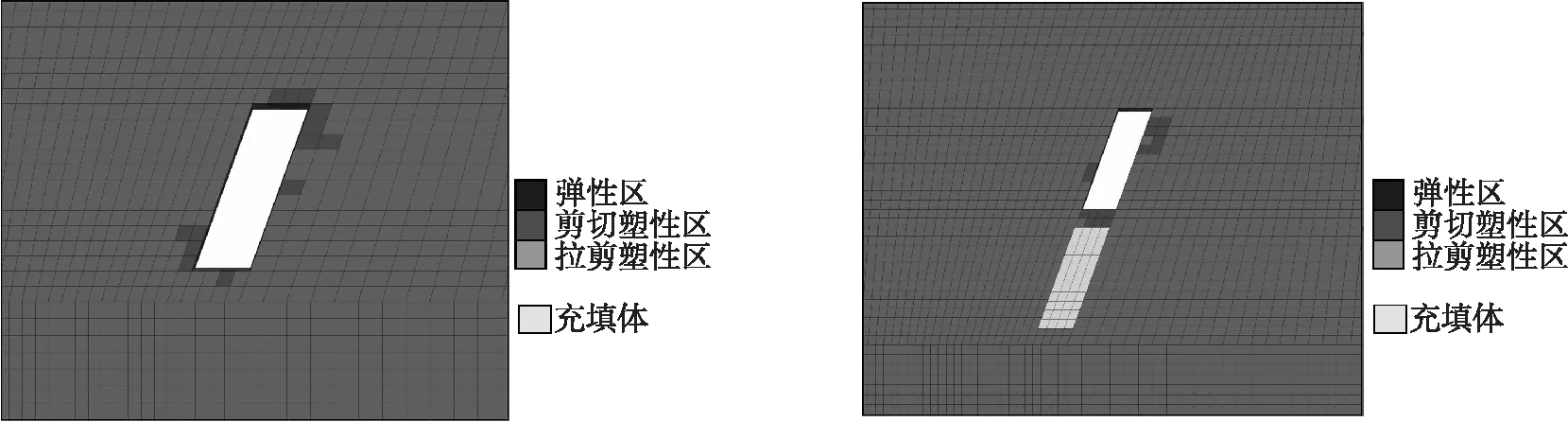

从模拟结果云图12~18可以看出:

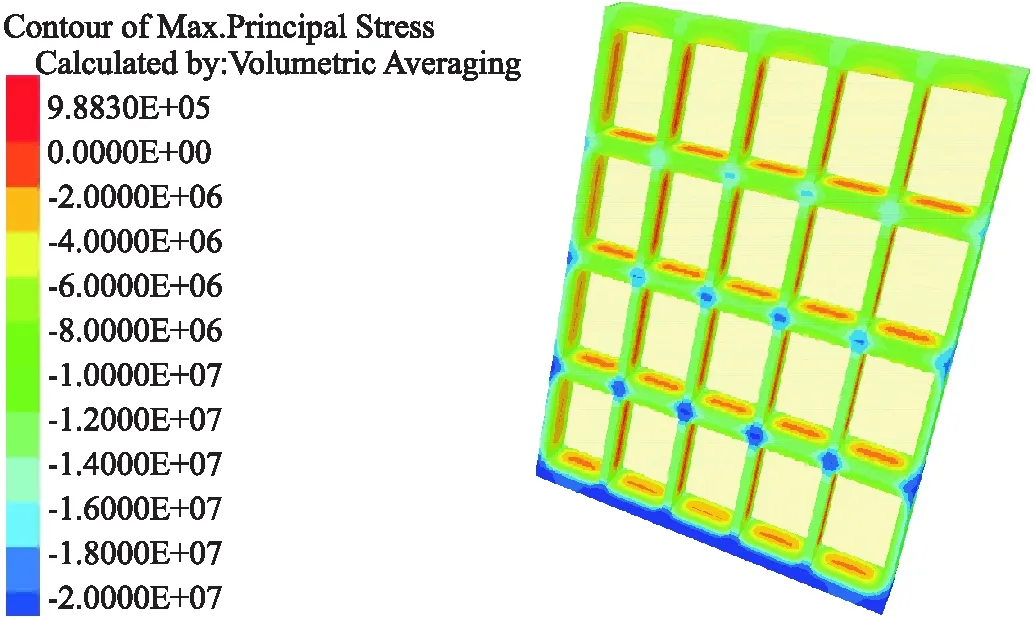

1)分段采空区嗣后充填后,根据采场围岩塑性区分布云图(图12、13),顶板及周边围岩塑性区大幅度减少,只是在采场角隅处出现极少量零星的塑性扰动区,采场顶板及其他周边围岩基本未出现塑性扰动区,此时采场整体是稳定的,说明充填使采空区及时得到支撑,限制了围岩变形的发展,减轻了顶板压力,极大改善了围岩塑性扰动范围。但是部分矿柱还是处于高应力塑性屈服状态(图13),说明尾砂充填体对顶板的直接支撑抗力是很有限的,与原岩相比,充填体是原岩变形模量的1/10左右,达不到原岩矿柱对顶板的支撑刚度,大部分地压仍要靠矿柱自身支撑。

2)虽然尾砂充填体承载能力有限,但其重要的作用是消除了空区,改善了围岩周边应力状态,使得围岩和矿柱处于三向应力状态,很大程度上提高了自身强度,达到消除顶板大面积冒落的可能性,阻止了井下冲击地压现象的发生,有效控制了地压显现。

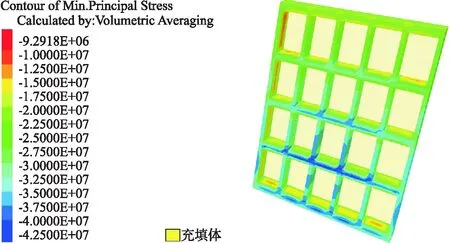

3)采场矿体开挖后,原岩中存在的应力平衡状态受到扰动,在空区周围引起应力和位移的重新分布,从最大压应力分布云图14、15可以看出,采空区充填后,采场矿柱还是出现了一定的应力集中,矿柱所承受的最大压应力为 42.5 MPa 左右,处于较高应力屈服状态,但比充填之前矿柱所承受的压应力降低了较多;采场顶板及周边围岩所承受的压应力为8~20 MPa,也比充填之前顶板及周边围岩所承受的压应力降低较多;充填体所承受的压应力为 0.23 MPa 左右,嗣后充填后对原岩应力接递能力有限,原岩应力的扰动规律使应力传递受到一定阻断,同时分布有次生应力,应力绕向围岩四周传递,围岩周边还会产生一定应力集中。总之充填处理后,应力集中系数明显小于充填前的应力集中系数。

4)从最大拉应力分布云图16、17可以看出:采空区嗣后充填后,采场个别矿柱仍存在拉应力,采场矿柱所承受的最大拉应力为 0.99 MPa,未超过矿体(落雪组白云岩)的抗拉强度值 1.6 MPa,采场矿柱将不会发生拉伸破坏。采场顶板未出现拉应力,也不会发生拉伸破坏。

5)从图18可以看出,采场顶板的变形基本呈现拱形效应,顶板最大下沉位移值为 4.7 cm,顶板下沉变形量较小,基本处于可控范围。由此可见,现有的采场结构尺寸基本合理,矿体开挖过程中,采场两侧围岩、矿柱及顶板还是能做到比较稳固安全,自稳能力较强,刚度大,充填后安全保障性更高。

图12 分段矿体开挖嗣后充填后, 图13 分段矿体开挖嗣后充填后, 采场围岩塑性区分布云图 矿柱塑性区分布云图 Fig.12 The plastic-zone distribution cloud chart of Fig.13 The plastic-zone distribution cloud chart of stope after sublevel ore body excavation and filling pillar after sublevel ore body excavation and filling

图14 分段矿体开挖嗣后充填后,采场顶板、充填体及围岩最大压应力分布云图Fig.14 Maximum compressive stress distribution chart of stope roof, filling body and surrounding rock after sublevel ore body excavation and filling

图15 分段矿体开挖嗣后充填后,矿柱最大压应力分布云图Fig.15 Maximum compressive stress distribution chart of pillar after sublevel ore body excavation and filling

图16 分段矿体开挖嗣后充填后,采场顶板及围岩最大拉应力分布云图Fig.16 Maximum tensile stress distribution chart of stope roof and surrounding rock after sublevel ore body excavation and filling

图17 分段矿体开挖嗣后充填后,矿柱最大拉应力分布云图Fig.17 Maximum tensile stress distribution chart of pillar after sublevel ore body excavation and filling

图18 分段矿体开挖嗣后充填后,采场顶板下沉位移分布云图Fig.18 Roof subsidence displacement cloud chart after sublevel ore body excavation and filling

3 结 论

通过对地下开采数值模拟稳定性计算分析,可得出如下结论:

1)分段采场矿体开挖后,造成采场围岩和矿柱均产生了一小部分零散分布的塑性扰动区(松动区),塑性区分布厚度不大,为4~10 m,说明每次分段开采引起顶板产生的塑性扰动区高度是有限的,采场顶板基本处于稳定状态。

2)倘若矿体厚度薄,在不充填的情况下,现有的采场结构参数尺寸基本合理,可以基本保持采场稳定,但是当矿体厚度大或遇到岩体较破碎时,该矿柱在不充填的情况下,岩体的强度会随时间风化弱化,矿柱有可能失稳破坏,建议在矿体厚度大的地段或者岩体较破碎地段,增加矿柱尺寸,顶底柱厚度可提高到 15 m 左右,采场间柱增加到 8 m 左右,同时及时做好充填,这样会较大程度提高采场的安全性。

3)矿体开挖嗣后充填后,采场顶板及周边围岩基本未出现塑性扰动区,采场顶板最大下沉位移值为 4.7 cm,顶板下沉变形量较小,基本处于可控范围。由此可见,现有的采场结构尺寸基本合理,矿体逐步开采过程中,采场两侧围岩、矿柱及顶板能够保持稳固安全,自稳能力较强,刚度大,充填后安全保障性更高。

4)井下生产过程中要尽量采取强采、强出、强充的开采措施,同时为防止顶板及周边围岩出现连片塑性区,建议矿块之间采用“跳采”方式回采,缩短采空区的跨度,从而有利于各个分段采场地压管理,实现矿体顺利回采。