推进叶轮的水动力性能数值模拟与变参数分析

胡健,陈崇格,王珏如,孙聪,赵大刚

(哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001)

循环水槽有投资小、占地少等优点,被广泛用于船舶与海洋工程等相关领域。循环水槽存在一些技术难点,其核心问题为叶轮的设计。驱动叶轮是循环水槽的核心装置,相关研究较少,一般从3个方面入手来对其进行研究。循环水槽的驱动叶轮本质上是一个推进装置,具有螺旋桨的特点,在这方面,胡健等[1-2]用面元法计算了ITTC的3个标准桨模,计算结果与试验结果吻合良好,验证了该计算方法的准确性;并以P4119等标准螺旋桨为例,用面元法研究了面元的划分形式、面元数目、桨毂及粘性对螺旋桨水动力性能计算结果的准确性;Seok等[3]用面元法程序计算了加装叶轮后的螺旋桨性能,计算结果表明可以提高螺旋桨的推力和效率;Burger[4]将螺旋桨性能预报程序集成到遗传算法中对螺旋桨的设计进行了优化。水槽的叶轮为了回避叶梢流动,和螺旋桨又有些不同,具有类似于导管桨的特点,胡健等[5-6]以面元法为数值计算方法研究了导管的剖面、长径比和叶梢间隙对螺旋桨的影响,研究表明导管剖面形状的细微变化都可能导致螺旋桨水动力性能的剧烈变化;文献[6]以 JD7704+Ka455导管桨为例,分析其定常水动力性能,用试验结果对数值计算结果进行了初步验证,进而研究了不同导管长度和叶梢间距时导管桨的水动力特性,并探讨了斜流对导管桨推力、转矩和效率的影响;Anirban[7]进行了导管桨的模型试验,试验结果表明导管螺旋桨可以减少船舶的俯仰运动,并减少波浪中的阻力;Cai[8]用诱导速度势迭代方法计算了导管桨的定常水动力性能,计算结果表明该方法计算准确而且比诱导速度迭代法更节省时间。

水槽的驱动叶轮实际上相当于1个大型的水泵,孙百超[9]考虑将敞水导管桨紧前方和紧后方与循环水槽中泵的叶轮对应的部分满足相似条件,从螺旋桨图谱中获取参数来进行泵的设计,验证了经该方法设计的泵的实测结果与计算结果相符;于昌利[10]设计了中型的循环水槽用于船模的实验研究,用FLUENT软件对其流场进行了数值模拟、并用Patran-Nastran软件对其整体固有频率进行计算等工作,完成了中型循环水槽一些参数设计的工作;汪霖[11]研制了组合循环水槽,弥补了在直水槽中不能产生稳定循环水流和在环形水槽中存在横向环流的不足;熊紫英等[12]以P4119桨为研究对象在循环水槽中进行了非定常力的试验研究;Yue等[13]基于有限体积法对Navier-stokes程序进行了开发,模拟循环水通道中的流动,结果表明在90°弯曲处的模拟结果与实验结果吻合;Shoji等[14]在循环水槽中用船模进行了平面运动机构测试,并以奇异值分解和傅里叶分析得到了水动力导数,且符合海上试验的结果。Gim等[15]用粒子图像测速技术在循环水槽中进行了双舵性能测试,测试结果表明为减少湍流和涡流,舵之间的临界距离应小于1.0倍的弦长。

现有的方法都是敞水情况,但是推进叶轮封闭在水槽内部,水动力特性有所不同,集中体现在求解方程的边界条件不能再利用无穷远扰动为零的边界条件来简化计算方程。针对这个问题,本文在原有适用于无限流域面元法的基础上更新了边界条件,开展了大型循环水槽驱动叶轮的水动力分析,对叶轮进行了水动力性能预报与参数优化。

1 面元法数值计算

面元法被广泛应用于船舶螺旋桨的理论分析和计算,忽略了流体的粘性,计算速度快,能够非常快速地计算得到螺旋桨的水动力性能。而大型循环水槽的推进叶轮与船舶螺旋桨具有相似的特点,也可将面元法应用到叶轮上。

根据势流理论,叶轮系统流场中的速度势应满足Laplace方程[16]:

2Φ=0

(1)

Φ=φ0+φ

(2)

式中:φ0为来流的速度势;φ为叶轮的扰动速度势为φ;Φ为总的定常速度势。

由于对φ0的二次求导后为0,式(1)可写为:

2φ=0

(3)

在循环水槽的的进口处有:

ΦnQ=Va

(4)

(5)

式中:Va为循环水槽的进口处的速度;nQ为物面和循环水槽的法向矢量,指向流场内。

将式(5)代入式(4)可得在进口处的边界条件:

(6)

同理可得循环水槽出口处和壁面的边界条件与式(6)相同。

对于循环水槽中叶轮的物面上,则:

ΦnQ=V0

(7)

V0=ωr

(8)

(9)

式中:ω为叶轮旋转的角速度;r为叶轮物面上的点到原点的距离。

将式(9)代入式(7)可得在叶轮上的物面边界条件为:

(10)

根据运动学边界条件、库塔条件等定解条件可以将方程(1)推导为:

(11)

式中:SB为物面;SW为尾涡面;SA为循环水槽的边界,包括壁面边界和进出口边界;P为场点;Q为物面上的点;RPQ为点P和点Q之间的距离;Δφ是尾涡强度。

2 数值方法的离散求解与库塔条件

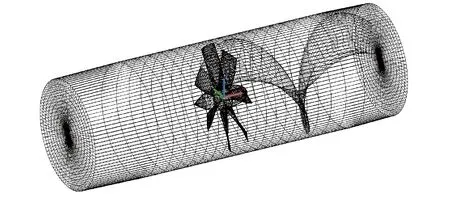

循环水槽壁面、进出口和叶轮表面离散为若干四边形双曲面元,以单元形心为控制点,各单元内均布偶极子和强度已知的源汇。叶轮叶片弦向和径向均采用余弦分割,循环水槽壁面轴向采用反余弦分割,周向均匀分割。由于循环水槽的对称性,设叶轮的叶数为Z,计算时取周向1/Z进行计算。整个系统的网格划分如图1所示。

图1 叶轮和循环水槽的网格划分Fig.1 Mesh of the vane and circulating water channel

根据以上的面元布置,将积分式(11)离散可得:

i=1,2,…,N

(12)

式中:N和NW分别是叶轮一个叶片表面和尾涡面上的面元数;当i=j时δij为1,否则为0;Cij、Aij,Bij、Dij、Wil为影响系数。

对于流体中的升力体,流体总是在升力体的后缘处交汇,这意味着在流体在升力体后缘必须沿尾流面脱出流动,且速度为有限值[17]。假定叶轮叶片的径向面元数为M个,则叶轮的等压库塔条件为:

(13)

当不考虑时间变化时,式(11)可表示为:

i=1,2,…,N

(14)

(15)

Δφ(k+1)=Δφ(k)-J-1·Δp(k)

(16)

Δφ=(Δφ1,Δφ2,…,ΔφM)T

(17)

Δp=(Δp1,Δp2,…,ΔpM)T

(18)

式中:Δφ表示泄出涡在尾缘处的上下表面的速度势差值,J-1为压差和速度势差雅克比矩阵的逆矩阵,雅克比矩阵定义为:

(19)

由偏微分方程定义可知:

(20)

(21)

3 水动力计算结果与分析

循环水槽中叶轮的水动力性能为[18]:

(22)

式中:KT为叶轮的推力系数;T为叶轮的推力;ρ为流体的密度;n为叶轮的转速;D为叶轮的直径;KQ为叶轮的转矩系数;Q为叶轮的转矩;η0为叶轮的效率;VA为进速;J为进速系数;PE为叶轮的有效功率。

3.1 转速对叶轮的影响

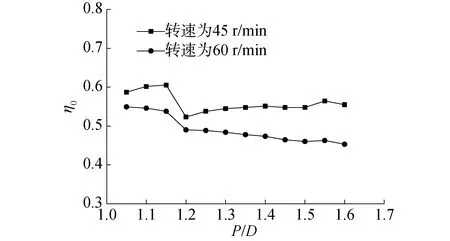

7叶叶轮的效率如图2所示。由图可知,此时螺距比小于等于1.15时且转速为60 r/min时叶轮的效率较高,而螺距比大于1.15时转速为45 r/min时叶轮的效率较高。而随着螺距比的增大,转速为45 r/min时叶轮的效率变化很小,而转速为60 r/min时叶轮的效率逐渐减小,且2种转速下效率相差越来越大。

图2 7叶叶轮在不同转速时的效率Fig.2 Efficiency of 7-blade vane wheel at different rotational speeds

当叶轮的叶数为9叶时,效率如图3所示。随着螺距比的逐渐增加,当叶轮转速为45 r/min时,其效率只在螺距比为1.15~1.2时大幅度降低,之后一直缓慢增加;当叶轮转速为60 r/min时,其效率基本上一直在降低。

图3 9叶叶轮在不同转速时的效率Fig.3 Efficiency of 9-blade vane wheel at different rotational speeds

3.2 叶数对叶轮的影响

7叶、9叶叶轮在各螺距比时的效率如图4所示,当转速为45 r/min和60 r/min的情况下,螺距比小于1.2时9叶叶轮的效率大于7叶叶轮的效率,而在螺距比大于等于1.2时,7叶叶轮的效率均较高;随着螺距比的增加,7叶、9叶叶轮效率的差值逐渐减小,最后趋近于相等,表明只有在螺距比较小且转速较低时叶数对叶轮的效率有较大的影响;而随着螺距比和转速的提高,叶数的影响越来越小。

图4 不同叶数的叶轮在不同转速时的效率Fig.4 Efficiency of vane wheels at different blade numbers with different rotaional spped

3.3 叶轮的转矩和推力变化

7叶、9叶叶轮的推力系数、转矩系数分别如图5所示,从图中可以看出,转速或叶数增加时,叶轮的推力系数和转矩系数都会增大,而随着螺距比的增加,推力系数增加得比转矩系数快,但是9叶叶轮的推力系数的变化有一些波动。

图5 叶轮的推力系数和转矩系数Fig.5 Thrust coefficient and torque coefficient of vane wheel

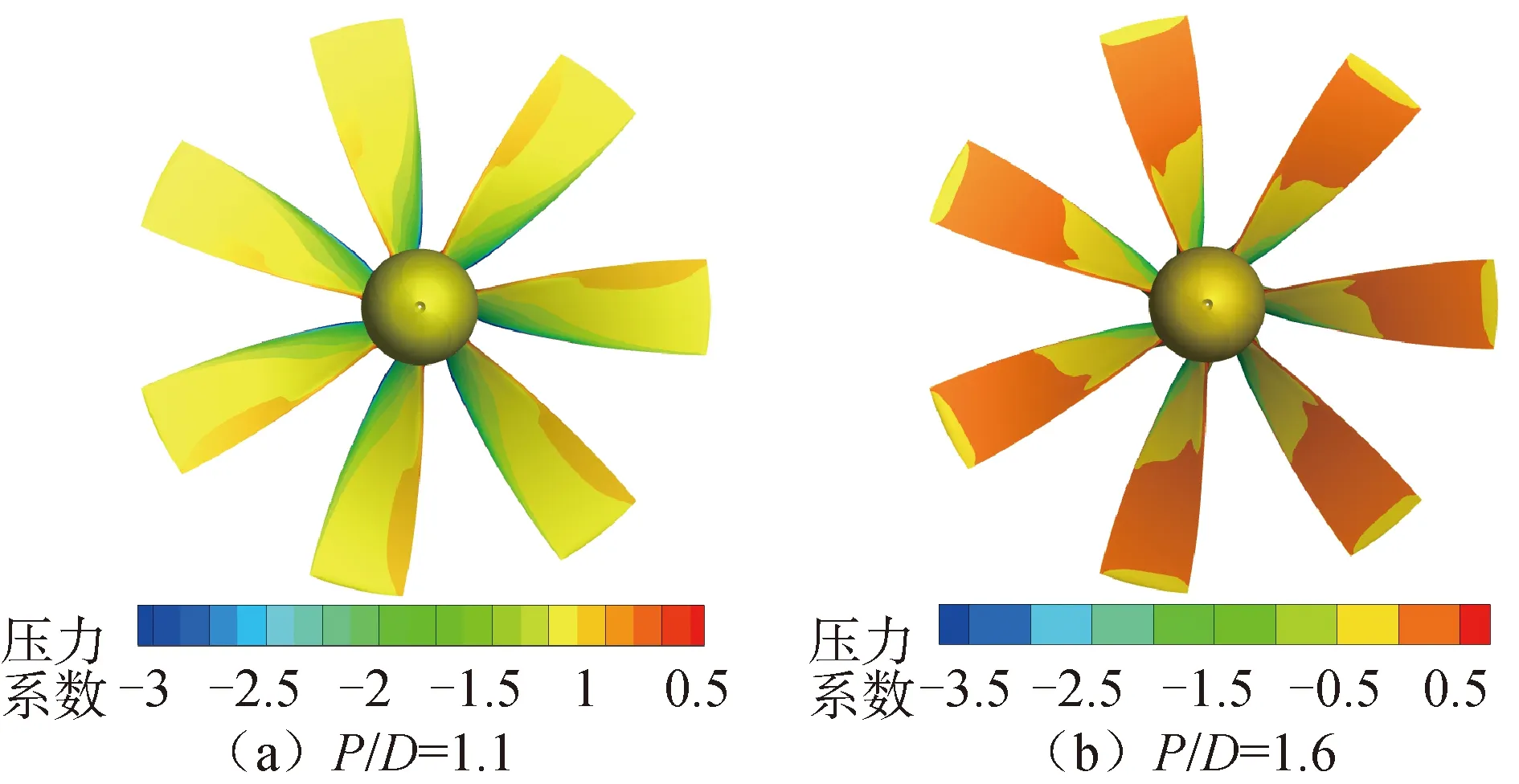

3.4 叶轮叶面的压力系数对比

将面元法程序计算出的叶轮叶面的压力系数数据导入到Tecplot软件中进行直观的显示,分别取7叶、9叶叶轮不同转速时螺距比为1.1和1.6的图进行对比,结果如图6~图9所示。7叶、9叶叶轮的压力系数变化较为相似,叶面处的压力从叶根到叶梢逐渐增大,且随边处的压力大于导边处的压力,并且随着螺距比的增加,高压区的范围从叶梢逐渐向叶根处增加。

图6 7叶叶轮在转速为45 r/min时叶面的压力系数Fig.6 Pressure coefficient of 7-blade vane wheel′s surface with rataional speed of 45 r/min

图7 7叶叶轮在转速为60 r/min时叶面的压力系数Fig.7 Pressure coefficient of 7-blade vane wheel′s surface with rataional speed of 60 r/min

图8 9叶叶轮在转速为45 r/min时叶面的压力系数Fig.8 The pressure coefficient of 9-blade vane wheel′s surface with rataional speed of 45 r/min

图9 9叶叶轮在转速为60 r/min时叶面的压力系数Fig.9 Pressure coefficient of 9-blade vane wheel′s surface with rataional speed of 60 r/min

3.5 叶轮的有效功率

(23)

本文计算的循环水槽的实际有效功率为2.25×106W。分别计算7叶、9叶叶轮在转速分别为45 r/min和60 r/min时的有效功率,结果如图10所示,综合叶轮的效率进行分析比较可以发现:1)对于7叶叶轮,当转速为45 r/min时,虽然在螺距比为1.4时其效率达到了最高,但是此时有效功率小于实际有效功率,说明虽然此时叶轮的功率最高,但并不能推动循环水槽中的流体实现预想的流动;而在螺距比为1.6时,其效率虽然略有降低,但有效功率与实际有效功率十分接近,表明此时叶轮能够推动循环水槽中的流体达到预想的流动。而在转速为60 r/min时,在螺距比为1.1时其效率达到了最高,但有效功率高于实际有效功率,而在螺距比为1.05时,其功率基本等于实际有效功率P1,且其效率与最高效率极其接近;2)对于9叶叶轮,当转速为45 r/min时,虽然在螺距比为1.15时其效率达到了最高,但是此时有效功率远小于实际有效功率,说明虽然此时叶轮的功率最高,也不能推动循环水槽中的流体实现预想的流动,而在螺距比为1.5时,其效率虽然略有降低,但有效功率与实际有效功率十分接近。

图10 叶轮的有效功率Fig.10 Effective power of vane wheel

3.6 直径对叶轮水动力性能的影响

在以上计算结果的基础上,选取效率较高且有效功率不过大的叶轮,改变其直径再进行水动力性能的计算,结果如图11所示,从图中可知,随着叶轮直径的逐渐增大,叶轮的水动力性能几乎没有发生什么大的变化,叶轮的推力系数和效率都只是逐渐缓慢的增加,而转矩系数逐渐缓慢地减小,说明叶轮直径的大小对叶轮水动力性能的影响很小。

图11 叶轮直径不同时的水动力系数Fig.11 Hydrodynamic coefficient with different diameters of vane wheel

4 结论

1)叶轮的转速对叶轮效率的影响很大,适当低的转速可以较大地提高叶轮的效率,所以在进行叶轮设计时要着重考虑转速。叶轮的叶片数对叶轮的影响较小,本文中的叶轮只在较低转速为45 r/min且螺距比较小时对叶轮效率的影响较大,其他情况时影响均很小,且螺距比越大叶片数的影响越小。

2)本文主要针对叶轮的效率进行了研究,但是如果综合考虑效率、振动和噪声,多叶数、低转速大直径推进叶轮应该是比较好的选择。

本文未对叶轮的水动力噪声及循环水槽槽体的振动进行研究工作,后续将进行这2个方面的深入研究以进一步满足工程上的需求。