高致密度FeNi纳米颗粒薄膜制备与性能研究*

欧修龙,龚承燚,王绍明,王国强

(汉江师范学院 新型功能材料制备与物性研究中心,湖北 十堰 442000)

0 引 言

随着电子信息产业和物联网的迅速发展,要求电子元器件向高频化、小型化和集成化的方向发展,这便对作为电子元器件核心的软磁材料提出了更高要求[1-3]。但是,传统的块体软磁材料受自身属性的限制,很难具有GHz磁共振频率和较高的磁导率。在这样的背景和潜在需求的推动下,能够工作于GHz微波频段的软磁纳米薄膜材料受到了特别的关注。微型化磁性电子元器件对其性能的具体要求为[4-6]:高饱和磁化强度(MS)、高电阻率(ρ)、低矫顽力(Hc)、合适大小的面内磁各向异性场(Hk)。

制备纳米薄膜材料的方法有很多种,包括传统磁控溅射、热蒸发和分子束外延等。但普通磁控溅射工艺是在低压(Pa量级)环境下工作的,从以往国内外磁性薄膜研究工作中发现[7-9],由于纳米颗粒的超顺磁特性,该类材料都展示出低的饱和磁化特性,软磁单质金属或合金靶材制备得到的磁性薄膜的饱和磁感应强度和初始磁导率往往低于同成分的软磁块体材料。其主要原因是,传统磁控溅射设备合成的纳米颗粒粒径不均一且大小调控比较困难,并且制备的磁性薄膜致密度较低,导致磁化过程中饱和磁通密度较低,从而影响了薄膜材料的综合磁性能。但是获得粒径尺寸均一且大小可调控的磁性纳米颗粒对深入了解软磁薄膜材料的磁化机理以及进一步实施磁性能调控尤为重要。

根据基特尔(Kittel)公式[10],薄膜材料的磁共振频率主要取决MS和Hk值。FeNi合金具有优异的软磁性能,尤其是高饱和磁化强度、低矫顽力,使得FeNi薄膜材料成为GHz频段用理想软磁材料。对FeNi薄膜材料的制备、结构和磁性能已经有广泛的研究,并取得许多成果[11-15]。前期研究成果主要集中在如何调控薄膜材料的Hk值,而对如何在不改变材料组分的条件下,调控其MS值的研究还不够充分。本研究利用自主搭建的纳米团簇设备,采用电场辅助沉积技术制备纳米颗粒尺寸均一、高致密度FeNi合金薄膜材料。通过改变沉积电场的大小实现材料MS值方便、有效地调控,并对薄膜的微观结构、静态和微波特性进行了系统地研究,为完善FeNi薄膜的生长、结构与磁性能之间的关系提供实验依据,对GHz频段用薄膜材料的研究及应用具有一定的现实意义。

1 实 验

1.1 实验原材料

靶材为纯度大于99.9%的Fe50Ni50合金,衬底使用Si(100)片(由于Si为性能优异的半导体材料,易于与MEMS系统集成),均剪裁成5 mm×5 mm的正方形。

1.2 样品制备

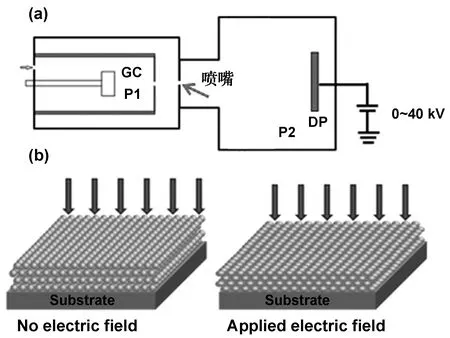

本研究采用纳米团簇沉积设备(如图1(a)所示)制备高致密度FeNi纳米颗粒薄膜材料。该设备采用物理气相沉积技术,工作时由左侧的低真空磁控溅射腔和右侧高真空沉积腔协作组成,将Torr量级气氛下溅射出的纳米颗粒经惰性气体冷凝,借助压差(P1与P2的气压差)将低真空腔(生长腔室GC)的纳米颗粒,通过喇叭喷嘴(Skimmer)引入高真空腔室(沉积腔室DP),同时沉积平台施加高压电场,对纳米颗粒产生强的加速作用,从而在衬底上制备出高致密度纳米颗粒薄膜材料。

对于厚度为1.5 mm的Fe50Ni50靶材,采用如下工艺参数:溅射功率60 W,Ar流速82 SCCM,冷胆温度-10 ℃,生长腔室(GC)气压P1为40~50 Pa,沉积腔室(DP)气压P2为3×10-2Pa,溅射靶头到一级喷嘴的距离为100 mm。溅射速率为0.067nm/s,通过溅射时间调控纳米颗粒薄膜厚度约为120 nm。保持上述条件不变,设定沉积电场分别为5,10,15,18,20,30 kV(沉积电场对纳米颗粒作用如图1(b)所示),保持沉积平台旋转速度为10 rpm,制备出一系列FeNi薄膜样品。

图1 (a)电场辅助沉积系统示意图和(b)沉积电场对纳米颗粒作用示意图

1.3 样品的性能及表征

样品性能从以下几个方面进行表征:纳米颗粒粒径大小和分布用透射电子显微镜(TEM)进行测定与分析,相结构利用X射线衍射仪(XRD)研究,表面和断面形貌采用扫描电子显微镜(SEM)观察,厚度用轮廓测试仪进行测试,室温静态磁特性利用振动样品磁强计(VSM)进行测量,微波特性用单端口微带传输线法进行表征。

2 结果与讨论

2.1 尺寸均一纳米颗粒的获得

图2给出了生长腔室压强P1值对Fe基纳米颗粒粒径的影响。分析得出,影响粒径大小的主要因素有以下两个方面:首先是纳米团簇沉积设备设置的P1值比传统设备大1至2个数量级,高的压强值需要提供一定量的氩气进行维持,从而辉光放电区电子与氩原子碰撞几率增大,单位时间从靶材表面轰击出来的金属原子数目增加,有利于纳米颗粒的形成;再则大的P1值使纳米颗粒获得较大的动能,致使纳米颗粒相互碰撞的频次增大,不利于纳米颗粒生长。所以,选择合适P1值对控制纳米颗粒粒径大小十分重要。

图2 纳米颗粒粒径随生长腔室压强和靶材与喷嘴之间距离的变化

同时图2也展示了靶材表面与一级喷嘴间距X对Fe基纳米颗粒的影响。分析得出,X=100 mm时纳米颗粒的粒径更均一且尺寸相对较大。这是由于X距离增大,纳米颗粒到达沉积腔室的运动时间增加,与其它颗粒碰撞几率变大,为此获得的纳米颗粒粒径增加;为此适当调整靶面与一级喷嘴间距,可以获得尺寸均一的纳米颗粒。所以,相对传统磁控溅射设备,纳米粒子团簇沉积设备的优势在于,通过优化工艺参数,能够获得尺寸均一且可控的纳米颗粒。

2.2 样品的结构和形貌

在保证上述工艺参数优化的情况下,制备出尺寸均一的纳米颗粒后;在沉积平台(DP)上施加沉积电场,制备出不同沉积电场作用下的纳米颗粒薄膜样品。

首先,本研究采用能谱仪对上述6种薄膜样品的成分与含量进行分析。实验结果(具体测试结果没在本论文呈现)表明:薄膜的Fe、Ni元素的含量与磁控溅射靶材的成分含量一致,即溅射的样品为Fe50Ni50纳米颗粒薄膜。

图3(a)的TEM照片表明,Fe50Ni50纳米颗粒呈现单分散性,且尺寸分布均一。为比较准确获得纳米颗粒粒径大小的分布状态,采用高斯拟合(Gaussian fitting)[16]:

图3 (a)Fe50Ni50颗粒TEM照片;(b)Fe50Ni50纳米颗粒电子高分辨TEM图;(c)Fe50Ni5纳米颗粒电子衍射图

(1)

式中:A,δ,d和di分别表示面积,标准偏差,纳米颗粒平均粒径和单个纳米颗粒粒径。通过拟合分析,纳米颗粒平均粒径约6 nm。粒径大小均一的纳米颗粒,有利于改善薄膜材料磁性能。

图3(b)和(c)为Fe50Ni50纳米颗粒的电子衍射以及HRTEM电镜照片。通过计算图中单个Fe50Ni50纳米颗粒晶格常数,该常数对应于γ FeNi相的(111)晶面。由选区电子衍射图分析可知,该样品为FeNi面心立方结构。

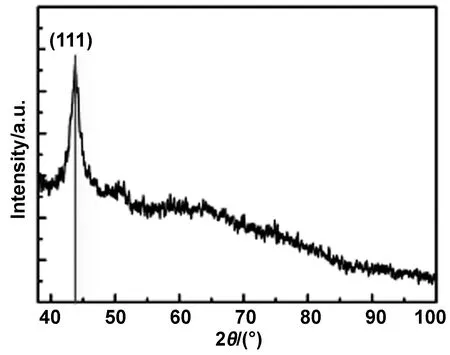

由于沉积电场小于20 kV时,XRD信号的相对强度比较弱,所以本论文只展示了20 kV的样品。如图4所示,沉积薄膜出现了明显地(111)衍射峰。依据晶体生长理论,密排面具有最小形成能,而通过TEM结构分析,Ni50Fe50纳米颗粒薄膜为面心立方结构,其密排面为(111)面,所以薄膜易沿(111)面生长。同时可以得出,样品XRD分析得出的结论与高分辨TEM获取的计算结果完全一致。

图4 20 kV样品XRD图谱

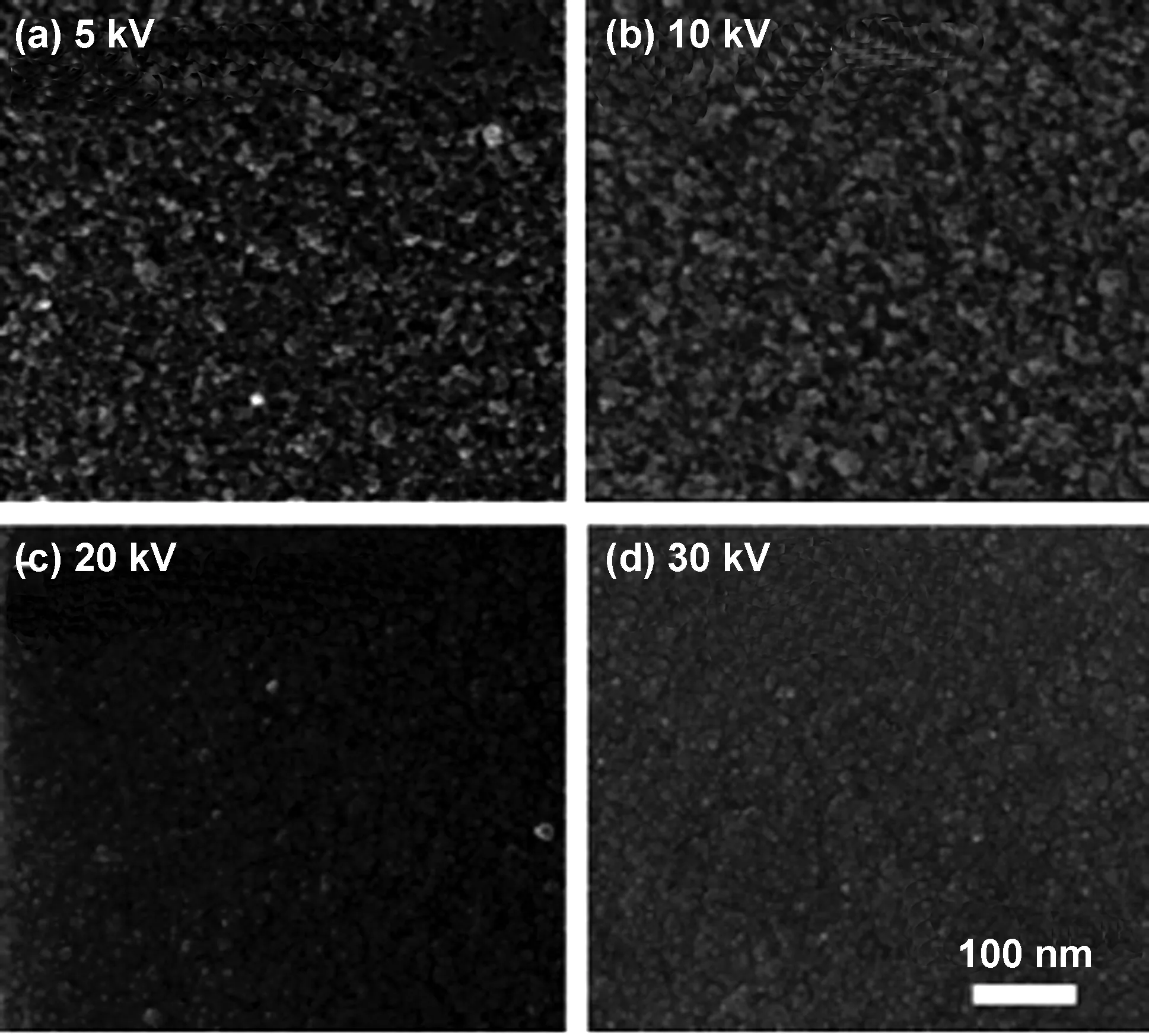

根据Herzer理论[17],单位体积含有纳米颗粒数量越多,越有利于薄膜材料磁性能的改善。图5给出了5、10、20和30 kV沉积电场作用下薄膜材料的表面SEM形貌图。5 kV电场作用下的薄膜材料表面疏松粗糙,相比之下,30 kV沉积电场制备的样品表面相对光滑。微观结构表明,沉积过程中电场能够显著地提高薄膜致密度。薄膜材料微观结构的明显改变必然带来其软磁特性和微波性能变化,为此讨论了沉积电场对薄膜材料软磁和微波性能的影响。

图5 不同沉积电场下Fe50Ni50纳米颗粒薄膜表面SEM图

2.3 样品的磁性能

图6(a)给出了不同沉积电场作用下薄膜样品的面内磁滞回线,表现出典型的铁磁特性。薄膜材料饱和磁场随着沉积电场的增强而逐渐减小,其MS值大幅度提高。相关研究报道[18-19]已提及到MS的提高,主要是因为样品致密度(堆垛密度)增加导致磁化过程中磁通密度的增强,从而促使MS值提高。因此,本研究制备的纳米颗粒薄膜材料MS值的提高应归因于致密度的增加。如图6(b)给出的结果,20 kV沉积电场对应样品的MS值达到1.32 T,该结果已达到块体Fe50Ni50合金的85%。上述测试结果表明,电场辅助沉积技术制备的纳米颗粒膜的致密度已经超过fcc结构晶体中颗粒的堆垛密度(硬球模型)。

图6 (a)不同沉积电场制备Fe50Ni50纳米颗粒薄膜面内磁滞回线;(b)饱和磁化强度和矫顽力与沉积电场的关系

图6(b)也给出了沉积电场变化与Fe50Ni50纳米颗粒薄膜材料Hc大小之间的关系。10 kV电场作用下样品Hc值为2.95×103A/m,随沉积电场增加,其Hc值逐渐减小。20 kV沉积电场下样品为4.78×102A/m,表现出良好的软磁特性。薄膜材料软磁性能随沉积电场增加而得到不断改善,G.Herzer理论给出解释:

Hc=Pc〈K〉/MS

(2)

(3)

上式中,Kc为局域各向异性交换常数,N为单位体积内纳米颗粒数量。施加沉积电场后,大的电场力促使更多的纳米颗粒沉积到Si衬底,纳米颗粒薄膜致密度越大;即N随着沉积电场的增加而增大。结合式(2)和(3)表明,沉积电场的施加,有利于改善纳米颗粒薄膜软磁特性。

上述理论和实验结果表明:电场辅助沉积制备的Fe50Ni50纳米颗粒薄膜具有高饱和磁化强度和优异软磁特性,在GHz微波频段应该有着广泛应用前景。

2.4 样品的微波性能

根据基特尔(Kittel)公式[10]。

(4)

式中γ为旋磁比。根据公式,Fe50Ni50纳米颗粒薄膜MS值随沉积电场提高而增加,必将促使材料铁磁共振频率fr向更高频率位置移动。如图7所示,图中μ′和μ″分别表示复数磁导率的实部和虚部。10 kV电场下制备的样品,微波磁谱展现出驰豫型特性。通常情况下,驰豫型磁谱出现是因为样品在低的堆垛密度下,存在局域各向异性场,导致样品中磁矩的共振频率在不同的位置,从而不能出现共振峰。同时,随着沉积电场的增加,样品表现出优异的铁磁共振特性,并且共振峰位于GHz区域。值得一提的是,20 kV电场下制备的样品的铁磁共振峰的强度远大于相同条件下制备的Fe65Co35薄膜材料[19]。

图7 不同沉积电场制备Fe50Ni50纳米颗粒薄膜的微波磁谱

更为重要的是,沉积电场的增加,促使样品在低GHz区域,不但μ′增加,而且共振频率增大。根据Stoner-Wohlfarth理论[20]。

μ′=MS/H

(5)

结合(4)式,分析表明,样品能够展现优异的微波特性,归功于纳米颗粒薄膜材料MS值的增加。

3 结 论

(1)采用电场辅助沉积技术,优化工艺参数,制备出纳米颗粒粒径均一(约为6 nm)高致密度FeNi纳米颗粒磁性薄膜。

(2)VSM测试结果表明:沉积电场越大,纳米颗粒的致密度越高;则越有利于薄膜综合磁性能的改善和饱和磁化强度增大。20 kV沉积电场所对应样品的MS值达到1.32 T,该结果已达到块体Fe50Ni50合金的饱和磁化强调值的85%。样品中纳米颗粒膜的致密度已经超过fcc结构晶体中颗粒的堆垛密度(硬球模型)。

(3)薄膜材料微波磁谱证实,纳米颗粒薄膜材料能够在GHz频段得到广泛应用,如用于集成电感、薄膜软磁传感器、薄膜变压器、薄膜LC滤波器和抗电磁干扰噪声抑制器等器件中。