银粉性质对太阳能电池浆料的影响*

董 弋,郭少青,李 鑫,董红玉

(1.太原科技大学 环境与安全学院,太原030024;2.中国科学院山西煤炭化学研究所,太原 030001)

0 引 言

由于化石能源的有限性使得太阳能作为一种新型高效能源得到了人们的广泛得关注。硅基太阳能电池的原材料供应充足和生产技术成熟,在太阳能市场占有率达到90%以上。太阳能电池的光电转换效率目前仍然有较大的提升空间,太阳能电池生产企业均在生产的各个环节采取措施提高电池的光电转换效率。导电银浆作为太阳能电池生产过程中的重要辅料对太阳能电池的光电转换率有重要影响,因此为提高太阳能电池的光电转换效率,迫切需要高性能的导电银浆。太阳能电池导电银浆分为正面银浆和背面银浆,分别用于太阳能电池的正面和反面。导电银浆成本目前约占太阳能电池生产成本的15%~20%。由于太阳能电池趋于高效率和低成本化[1],因此对导电银浆的成本和性能提出了更高的要求。银粉作为导电银浆的主要原料,其形貌、粒径、分散性和振实密度对银浆的电性能、流动性、接触性以及生产成本均有重要的影响。

1 银粉的形貌对银浆性质的影响

银粉据形貌主要分为球状结构银粉、片式结构银粉以及枝状结构银粉等。银粉的形貌会对银浆烧结厚膜的结构产生影响,从而影响电池片的性能。这是由于银粉粉末体系的比表面积对银粉的综合性能有较大影响。比表面积由下式计算:

(1)

式中:s为不同尺寸颗粒的表面积;n为不同尺寸颗粒的颗粒数量;Q为该体系的总质量。

由上式可以看出表面形状越复杂的颗粒体系拥有更大的表面自由能,易发生团聚,使银浆在烧结过程中易收缩变形,从而影响银浆的使用性能[2]。如刘玉杰等[3]发现采用表面粗糙度较高并且存在一定微孔的银粉所制得的银浆与电池片有较大的附着力。

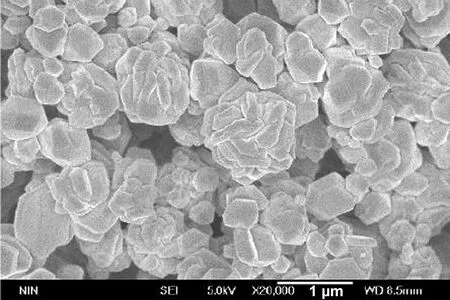

图1 树枝状银粉的SEM图[4]

1.1 树枝状银粉

树枝状银粉由银粉粒子自发聚集成高度有序的枝状结构而形成。有学者对树枝状银粉在银浆中的应用进行了研究,发现树枝状银粉不适合用于导电银浆。如陈迎龙等[4]通过研究发现由树枝状银粉配制的银浆烧结后形成的厚膜过于疏松且导电性不好。张明等[5]也发现由树枝状银粉制得的银浆烧结烧结膜孔洞多,表面粗糙。这是因为树枝状银粉表面能过大,容易团聚,导致由树枝状银粉制得的银浆在印刷时透过丝网的能力较差,且银浆在烧结时由于收缩严重,厚膜的连续性也很差。基于上述原因,太阳能电池银浆中一般不使用树枝状银粉。

1.2 片状银粉

片状银粉主要由球形银粉经过加工制得。由于其独特的二维结构,此类银粉在银浆中的接触面积[6-7]比其它形貌的银粉要大,制得的银浆电阻更小,导电性能更好。同时片状银粉在银浆中呈片式结构,能够提高银浆烧结的致密性。同时片状银粉的表面积比其他银粉要大,这意味着由等质量片状银粉制成的银浆有着更大的涂膜面积,从而使它能够在降低银浆中银含量和涂层厚度的同时保持着良好的导电性[8]。李晓龙等[9]通过湿法球磨工艺制备出松装密度<1.0 g/cm3的片状银粉,并且将其制成银浆进行测试,发现银浆的粘度和导电率均有提升,且较常规银浆减少了35%银的用量。琚伟等[10]在球磨过程中,以无水乙醇为球磨介质,制备了粒径范围宽、片状率高的片状银粉,将其用于银浆的制备,可减少银浆中银的用量从而降低银浆成本。片状银粉作为背银银浆的原料,能在降低银浆成本的同时,保持较低的电阻率。但是由于其制备出来的银浆流动性较差,无法用于栅线极度细的正银电极。

图2 片状银粉的SEM图[6]

1.3 球形银粉

球形银粉具有较高的球形度,由球形银粉所配制的银浆流动性好,能较好地通过正极细栅线。球形银粉的性质能够满足正银银浆对银粉的需求[11-12]。研究发现,球形银粉的不同生产方法以及表面处理会影响银浆的性能。钟翔等[13]发现通过热分解法制备的球形银粉比在同样条件下化学还原法制备的球形银粉经配制成银浆后拥有更大的烧结活性,在同样烧结条件下厚膜可以获得更低的电阻。Rane等[14]将球形银粉经过三乙醇胺-脂肪酸表面分散处理。发现经过处理后的银粉能加速银浆中有机载体对其的润湿,该银粉所配制而成的银浆经烧结后,所得到的厚膜的致密性有显著提高。另外刘玉杰等[3]通过实验发现表面保持一定的粗糙度的球形银粉配制成银浆可以有效提高银浆的附着力。为了更好地满足正银银浆的需求,目前球形银粉正朝着高度球形化和可控光滑度方向发展。谈发堂等[15]发现使用银氨溶液为前驱体,通过控制氨水用量可以达到调节银粉球形度与光滑度的效果。王辉等[16]通过硫酸亚铁和硝酸银的混合,在未加入高分子保护剂的条件下完成微米球形银粉的制备,并可对银粉的表面粗糙度进行控制。梁敏等[17]发现当使用油酸作为分散剂,银晶核表面被油酸分子中的疏水基吸附,使晶核各向表面能趋于一致,从而制得球形度更高的银粉。史红等[18]使用抗坏血酸还原硝酸银溶液,并且通过控制反应时间,制得了球形度为0.926的球形银粉。

图3 球形银粉的SEM图[11]

1.4 复合银粉

片状银粉和球形银粉混合而成的复合银粉对银浆的导电性能有明显改善。银浆中的银颗粒在树脂体系中相互接触,整个体系的电阻可以用式(1)来描述[19]:

R=R0+ρi/d+ρtl/α

(2)

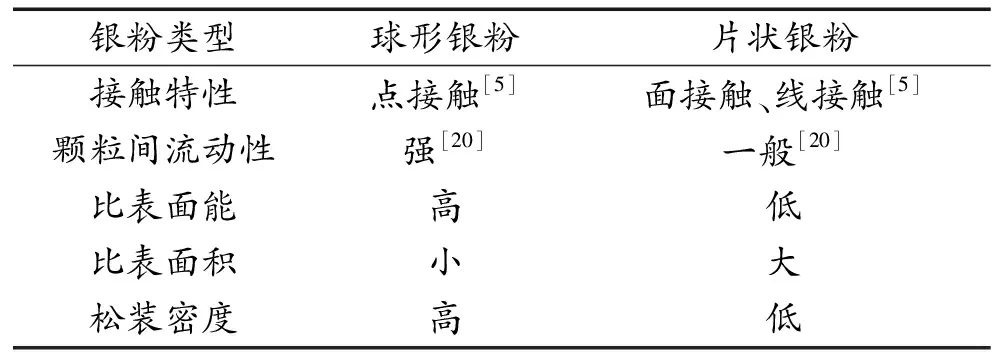

其中R0是银粉内阻,ρi是银的本征电阻率,d为接触点直径,ρt是量子隧穿电阻率,α是接触点面积,l是颗粒之间绝缘厚度,从上式可以看出银粉由于形貌的差异有着不同的接触点,由这些接触点所产生的接触面积对银浆的整体导电性有很大影响,接触面积越大则体电阻越小,因此片状银粉通常比球形银粉的电阻要小。球形银粉与片状银粉的对比可参见下表:

表1 球形银粉与片状银粉对比

由于片状银粉和球形银粉有不同的性质,将其混合后用于制备银浆可有效利用二者的优势,从而使银浆的导电性有明显提高。闫方存等[8]通过实验发现球形银粉和片状银粉在按照一定比例混合后颗粒之间的接触更加致密,银粉之间的导电通路明显增加,使用复合银粉制成的银浆厚膜的方阻明显降低,厚膜的孔洞明显减少。谢湘洲等[21]将不同比例的片状银粉和更小粒径的球形银粉混合配制,发现当片状银粉比例在85%时制得的银浆烧结形成的厚膜方阻最小,且比用单一形貌银粉所制成银浆的厚膜方阻低10%~18%。魏艳彪等[22]发现随着混合银粉中片状银粉含量的上升,银浆的可焊性也随之提升,当片状银粉占混合银粉40%的时候银浆附着力达到最佳。宋江等[23]发现小粒径球形银粉与片状银粉混合可以加大银粉在熔融玻璃粉中的溶解度,制备出来的烧结银膜与硅基板之间接触更好,体电阻率仅有2.016×10-5Ω·cm。藤媛等[7]将粒径为2 μm的片状银粉以及2 μm的球形银粉1∶1混合配置成银浆,发现其方阻(3.95 mΩ·□)相对纯球形银粉和纯片状银粉制成的银浆的银膜要小。范茂艳等[24]将2 μm的片状银粉和2 μm的球形银粉按5∶3的比例混合,制成的银浆经烧结而成的银膜方阻可达3.7 mΩ/□,但是由于片状银粉的比重较大,银浆的流动性相对变差。

2 银粉的粒径对银浆性质的影响

太阳能电池银浆主要使用银微粉,银微粉具有表面电阻低、松装密度高、成本低等优点。银粉的粒径过大或过小均会影响银浆的特性和导电性。滕媛等[25]发现当用粒径为0.1 μm的银粉时,银浆烧结成的厚膜方阻大,导电性较差,而当使用4 μm的银粉时,厚膜导电性也未有明显改善,因此需要将银粉粒径控制在一个合适的范围内。当使用平均粒径过小的银粉来配制银浆时存在如下问题,首先粒径太小的银粉所制成的银浆在进行丝网印刷时里面的银粉容易扩散,导致烧结时熔融玻璃相中银含量降低,烧结之后硅基片表面沉积的银含量减少;其次粒径过小的银粉之间的相对接触面积较小;同时小粒径银粉制成的厚膜电子在颗粒内部行程短,增加了电子在银浆中的隧穿次数导致银浆电阻上升。上述原因使得粒径过小的银粉所制成的银浆电阻率会有所升高。当使用粒径过大的银粉配制银浆时由于大的颗粒之间存在大量的空隙,银粉之间不能形成有效充分的接触,使得相对接触面积变小,导致银浆烧结厚膜的接触电阻增大。同时银浆中若含有较大颗粒的银粉则融化速度较慢,导致在熔融的玻璃相中会溶解一些大颗粒的银粉,在冷却时大粒径的银粉会在硅片表面沉积,造成电池漏电,影响电池性能。如宋江等[23]由大颗粒银粉制备成的银浆经烧结后表面孔隙较大。熊胜虎等[26]发现当银粉粒径在5~12 μm范围内时,银浆中电子在颗粒内运行路程相对变短,电阻率随着粒径增大而减少。有学者发现当采用粒径为1μm左右的球形银粉制得的银浆拥有具有最低的电阻率[27-29]。但张明等[5]发现粒径为2.5 μm左右的片状银粉制得的银浆具有最低的电阻率。为达到较好的效果,在配制银粉时不能单一采用一种粒径的银粉,要求大粒径与小粒径银颗粒互相填充,以保证充分的接触面积。配制银浆时一般采用粒径范围在0.2~4 μm的混合银粉以保证小颗粒银粉可以填充大颗粒银粉之间的空隙,从而使形成的银浆致密性较好。

从近几年对银粉制备技术的突破上可以看到,纳米银粉有逐渐成为导电银浆主体导电相的趋势。目前纳米银粉对比传统银粉而言有着更多的优点:(1)纳米银粉制成的银浆在印刷时可以采用目数更高的丝网,使导电涂层的致密性更高;(2)纳米银粉制得的银浆经烧结而成的厚膜涂层不需要太厚,并且其涂层表面平整,可以大幅节省材料;(3)纳米银粉的熔点较低,因此纳米银粉制备的银浆有着更低的烧结温度,对硅基片的耐热性要求降低[30]。但纳米银粉也存在着有一定的缺点。由于纳米银粉粒径小导致其比表面积大、表面能过高, 颗粒体系在干燥的环境下极易发生团聚, 很难用机械的方法分散,从而影响纳米银粉的物理特性和功能。因此在使用纳米银粉时要保证其分散性良好。针对此有学者也进行了一些研究工作,并取得较好的成果。如董春法[31]采用硝酸银或银氨溶液为前驱体, 聚丙烯酸铵为保护剂和分散剂, 水合肼或葡萄糖为还原剂,在低成本的条件下制备出了粒径小且分散均匀的纳米银粉,经配制而成的银浆拥有良好的电性能。

3 银粉的分散性对银浆性质的影响

银粉分散性对银浆的表征特性和印刷性能也有着重要的影响。分散性较差的银粉容易团聚,所形成的团聚体可使银浆在印刷时将网孔堵塞,分散性较好的银粉制成的银浆能够较好的通过丝网,可印刷出更加致密的导电涂层[32]。银粉制备过程中有许多因素会影响其分散性,例如制备银粉体系的pH值、添加试剂的种类及用量等均是影响银粉分散性的重要因素[33]。但分散剂的使用尤为关键。如郭楚楚等在化学法制备银粉时加入分散剂将银颗粒包围,可以阻止银颗粒聚团生长[34]。张月文[35]通过加入合适的分散剂并对银粉进行二次球磨,制备的银浆整体拉力提高,电阻率降低,银浆烧结膜致密。王刚等[36]使用明胶作为分散剂,对高振实密度的晶体银粉进行分散处理,降低了背银电极的烧结孔洞率,背银银浆的烧结成膜性提高。目前银粉常用的分散剂有三种类型:阳离子型,阴离子型,非离子高分子型。

3.1 阳离子型分散剂

阳离子型分散剂主要是非极性基带正电荷化合物,绝大多数是含氮有机化合物,少数为含磷或含硫有机化合物。秦海青等[37]使用十六烷基三甲基溴化铵(CTAB)和十二烷基硫酸钠作为阳离子型分散剂制备银粉,制备出的银粉平均粒径小,表面光滑。但是当分散剂过量时由于水洗不充分,在醇洗的时候残留CTAB在乙醇中形核析出造成银粉结块, 会增加洗涤难度。使制得的银粉表面粗糙。魏丽丽等[38]将由不同类型分散剂所制备出来的银粉作为对比,发现阳离子型分散剂对银粉的分散效果较差,并且制得的银粉纯度不高。这主要是因为阳离子型分散剂整体电荷与粉体相同,产生了阻碍了表面活性剂吸附银粉的排斥力;当其加入反应体系时, 离解的阴离子容易与银离子反应生成杂相物质。

3.2 阴离子型分散剂

阴离子型分散剂主要由非极性带负电荷的亲油碳氢链部分和极性的亲水的基团构成。甘卫平等[39]采用聚丙烯酸(PAA)阴离子型分散剂制备银粉,在PAA/Ag NO3=0.005时其分散效果非常好,并且分散剂用量非常少,适宜大规模生产。魏丽丽等[38]发现磺基琥珀酸钠(AOT)和十二烷基硫酸钠(SDS)等阴离子表面活性剂在银粉的制备过程中比阳离子活性剂有更好的分散效果,因为阴离子活性剂可以提供与银粉颗粒之间吸引力所抗衡的斥力, 增加银粉颗粒的分散性。

3.3 非离子型分散剂

非离子型分散剂由于具有对水亲和力很强的官能团而溶于水。甘卫平等[40]使用甲基纤维素作为分散剂,在25 ℃和pH值为2的条件下,制备出了粒径为2.21 μm的球形银粉。甲基纤维素可以吸附在银粒子表面,通过长链接结构特性使得银原子之间的距离增加,减少了银离子团聚的机会,用甲基纤维素作分散剂粉, 分散剂用量少, 分散效果好,且银粉纯度高。赖耀斌等[41]以吐温-65作为表面活性剂,制备出平均粒径为1.18 μm的单分散型球形银粉,且其振实密度与松装密度均达到了太阳能电池导电银浆用银粉的要求。谢劲松等[42]在给定工艺条件下采用聚乙烯吡咯烷酮(PVP)作为非离子型分散剂,制备出分散性较好的球形银粉,该银粉适用于工业化生产。黎应芬等[43]使用PVP作为分散剂制备银粉,并将银粉制成银浆,可使电池获得致密电极,且光电转换率有所提高。

3.4 纳米级银粉的分散处理

纳米银粉相较于银微粉而言拥有更高的表面能,因此更加容易发生团聚现象。通常都会预先对纳米银粉的表面进行改性来改善纳米银粉在有机基体中的分散性。张愿成等[44]在制备纳米银粉的时候加入了PVP高分子保护剂,采用丁基卡必醇溶剂改良,改良后的湿态纳米银粉不容易发生团聚。将这种湿态纳米银粉加入由片状银粉制成的银浆中,银浆粘度得到明显提升。在湿态纳米银粉添加量为4%~6%时,电阻率明显降低。随着湿态纳米银粉的加入,银浆的焊接附着力相较于没加前提升了90%。李先学等[45]通过使用硅烷偶联剂KH-560对纳米银粉进行改性,发现纳米银粉表面与KH-560之间生成了化学键,该银粉可在银浆中的有机载体中有着良好的分散性。施昌快[46]使用光诱导法制备片状银粉,并且通过将PVP与PVA作为混合保护剂制备出分散性能良好,结晶度高的纳米片状银粉。

4 银粉的振实密度对银浆性质的影响

振实密度作为一项重要的粉体工艺性能,对银粉的制备影响很大。银粉的振实密度决定了单位体积内银浆中活性导电物质的含量。银粉的振实密度越高,厚膜致密性越好,电阻也越小。随着振实密度的提高,电池的光电转换率、工作电压和电阻均能得到有效改善[47]。振实密度若较小,则制得的栅线会出现孔洞,影响导电性能。目前太阳能电池正银导电银浆采用的银粉振实密度要求大于4g/cm3[48]。影响银粉振实密度的因素有银粉的形态、颗粒尺寸和粒径分布等[49]。一般而言,球形银粉的颗粒体系具有较高的振实密度[50]。因为球体之间很少发生粒子架桥现象,团聚性较低。此外,银粉的表面粗糙度越大,振实密度越小。因此相对于其他粉体, 表面光洁的球形银粉流动性较好,振实密度最高。张明等[5]通过改变球磨时间得到不同粒径的片状银粉,并且当片状银粉粒径在2.5 μm时振实密度最大(4.8 g/cm3)。

当银粉粒径分布窄,则颗粒之间会存在较大的空隙以至于粉体过于疏散,因此较宽的粒度分布有助于提高堆积体积分数,增大银粉的振实密度。振实密度的增加有利于提高电池的性能。甘卫平等[51]将不同振实密度的片状银粉配制成银浆进行测试,发现电池的光电转换率随着银粉振实密度的增加而逐渐增大。当振实密度为3.5 g/cm3时,光电转换率达到最大值。甘卫平[52]通过将吐温与PVP作为二元分散剂改善了银粉的表面粗糙度,制得了较光滑的微米级球形银粉,其振实密度能达到4.6 g/cm3,适用于太阳能电池导电银浆。郭桂全[53]以明胶作为分散剂,抗坏血酸为还原剂,制备了5.7 g/cm3的高振实球形银粉并将其调制成银浆,经过烘干烧结后发现其光电性能得到提高,光电转换率也有明显提高。哈敏等[54]采用硬脂酸作为分散剂,发现脂肪酸对银粉表面吸附性强,有利于抑制片状银粉的叠片,该方案制得的片状银粉的振实密度达到1.7 g/cm3,调制成银浆后,固化后的方阻<10 mΩ/□。李艇等[55]采用化学还原法制备银粉,并且通过正交实验法发现当以抗坏血酸为还原剂时,反应底液的pH是银粉的振实密度最关键的因素。因此除了改变上述的还原剂和分散剂外,还可通过改变反应时环境的pH值来改善银粉的振实密度。

5 银粉技术展望

银粉作为影响太阳能电池导电银浆性能的重要部分,在未来会朝着更加专业化、可控化和高效环保的方向发展。本文针对银粉目前的研究成果和存在的问题,对银粉的后续研究提出如下建议:

电池生产过程中,经过丝网印刷后的硅片,需要经过烧结炉快速烧结,然而过高的烧结温度会加剧电池片烧结时的弯曲程度,使得电池片容易破碎,影响电池片的质量。在烧结工艺中降低银浆的烧结温度可以有效降低烧结时对电池片的损伤,因此需要研发低烧结温度的银浆,为此需努力提高低温时银粉在熔融的无机粘结相中的溶解性。

由于银浆的整体性能在短期内难以得到大幅提高,因此目前市场上有各类在某一方面性能得到突出强化的银浆,如有些银浆的接触性能和附着力强,但经烧结后的厚膜方阻偏高。而有些银浆烧结后的厚膜方阻虽然低,但是与电池的接触性差。因此将不同优点的银浆进行搭配使用是当前导电银浆的主要发展趋势,为此需要掌握不同性能银粉的制备技术来满足当前对银浆性能多样化的需求。

制备银粉采用的分散剂普遍存在用量大,且控制性差等缺点,虽然许多文献中所采用的分散剂以及还原剂效果较好,但是成本偏高,无法大规模投入使用。因此制备银粉所用的分散剂体系需要进一步优化,以得到适合批量生产的稳定性工艺。

银粉用于导电银浆需要满足高分散,高振实密度等条件。对比国内外文献,国内文献中对银粉的表面改性相对较少,用于太阳能电池导电银浆的银粉通常需要经过表面改性才能与银浆形成较好的相容性,建议在以后的工作中要加强对银粉表面改性的研究。

6 结 语

近年来光伏产业的硅基太阳能电池性能每年提高约0.3%~0.4%,导电银浆在电池性能提升方面扮演着重要角色。迄今为止银粉在用于导电银浆的研究方面已取得诸多成果,但仍有许多问题待探索。本文对银粉四种特性的研究进展进行了介绍,总结了各特性对银粉及银浆性能的影响。在制备银粉时还原剂与分散剂的选取对银粉的粒径、形貌、分散性以及振实密度分别会产生不同影响,因此选用分散剂和还原剂时不能单独考虑银粉的某一特性,要结合4种特性综合考虑,亦或是针对银浆在某一方面的特殊要求,对银粉的某一方面性能做特定优化。此外,不同工艺方法制备的银粉在性能上各有优缺点, 因此需要研究者们对银粉的工艺优化给予关注,以制备出性能更优的银粉,满足日益发展的太阳能电池银浆的需求。