超细粉煤灰物理特性对浆体性能的影响与机理

曾 玻, 邹红生, 杨 飞, 唐凯靖, 王建波, 李 星, 林龙沅

(1. 西南科技大学 环境与资源学院; 固体废物处理与资源循环利用教育部重点实验室; 四川省非金属矿粉体改性与高质化利用技术工程实验室, 四川 绵阳 621010; 2. 绵阳职业技术学院 材料工程系, 四川 绵阳 621000)

随着对电力需求量的不断增加,我国火电厂产出的固体废物——粉煤灰已对环境造成了严重的负面影响,对人体健康产生了巨大的危害。将粉煤灰作为辅助胶凝材料掺入水泥混凝土中,已成为粉煤灰资源化处理的主要途径。粉煤灰的粒径分布和颗粒形貌是影响其在水泥、 混凝土中力学表现的2个重要物理因素: 1)粉煤灰细度减小, 粒度分布均匀, 比表面积增大,均可以提高粉煤灰反应程度以及细化和填充孔隙使浆体结构致密,从而提高水泥、 混凝土的力学性能[1-3]; 2)粉煤灰中较多表面光滑的球形颗粒,可使浆体的润滑作用增强,减少需水量,改善水泥、 混凝土的流变性质,同时避免了过多的水被蒸发后留下大量的孔隙,从而使浆体结构更加密实[4-8]。粉煤灰处理方式决定了粉煤灰的物理特性。 基于不同粉磨原理, 破碎产物的形貌和粒度分布都存在较大差异,从而导致粉煤灰在水泥、混凝土中的性能表现不同。球磨中的物料与研磨介质在高速运转作用下,经过一系列冲击、碾压等作用完成粉煤灰的粉磨[9-10]。球磨制备的粉煤灰球形颗粒少,呈破碎状,缺陷多,球状表面粗糙,导致需水量增加。在近似相同的比表面积情况下,球磨制备的粉煤灰水泥胶砂流动度低于分选粉煤灰的水泥胶砂浆体;但由于颗粒表面被破坏,比表面积增大,反应程度增加,因此其胶砂抗压强度略高于分选粉煤灰的水泥浆体[11-12]。球磨因为适应多种物料,操作简单,处理量大被广泛应用,但同时也存在着破碎产物粒度分布均匀度差、设备损耗大等缺点[10]。振动磨是利用研磨介质在高频振动的筒体内对物料进行冲击、 摩擦、 剪切等作用,使物料得到粉碎的粉磨设备[13],其破碎产物球形颗粒完整度较好,粒度分布较为连续,其水泥浆体抗压强度略高于球磨所得粉煤灰[14]。然而,振动磨粉磨后的粉煤灰颗粒形状差别大,当颗粒细度达到一定程度后,粉磨难度增大,颗粒粒度减小的速率缓慢甚至不变[15]。

曹敏丽[14]对比了盘磨、环辊磨、球磨和振动磨4种处理方式所得粉煤灰作为混凝土掺合料的力学性能表现,发现盘磨所得破碎粉煤灰表现最好,其次为环辊磨,振动磨和球磨较差。这是因为盘磨利用分选机,将达到粒度要求的颗粒及时收集,粗颗粒继续在磨盘的旋转下被连续挤压、 研磨、 剪切,得到的粉煤灰有更均匀的粒径分布和更多的表面完整的球颗粒。环辊磨利用离心力使物料受到磨环的挤压、 研磨、 冲击而被粉碎的粉煤灰,其粒度分布较为均匀,有较好的球形度;振动磨粉碎的粉煤灰粒度分布较均匀,但其球形度低于环辊磨;球磨粉碎的粉煤灰,因为有大颗粒存在,颗粒分布均匀度较差且球形度也差。目前,实际生产中常用的粉磨方式,如球磨、振动磨,都是通过介质或设备与物料之间在运动的过程中产生的作用力,实现粉煤灰的粉碎。这不仅损耗设备,还易发生过磨现象,使粉煤灰颗粒形态发生改变。在减少设备磨损、提高经济效益的同时能完好保留球形颗粒,并使其粒度达到预期要求,仍是改进粉煤灰粉碎工艺的迫切需求之一。

蒸汽动能磨是以过热蒸汽为介质,通过喷嘴形成高速气流带动物料相互碰撞,从而实现超细粉碎的设备[16-17],该设备具有能耗低、粉碎力度大、破碎周期短等优点。本实验利用蒸汽动能磨粉碎粉煤灰,研究粉碎产物的粒度分布、颗粒形貌、掺入水泥浆体的力学性能表现及水化进程,并与球磨粉磨的粉煤灰进行对比,为粉煤灰的高效资源化利用提供参考。

1 实验

1.1 实验原料

水泥,山东鲁城水泥有限公司生产的P·I 42.5硅酸盐水泥;粉煤灰,河南平顶山粉煤灰,原灰的粒度D50=13.97 μm,将原灰编号为FA1,便于与粉碎后的粉煤灰进行区分。

1.2 超细粉煤灰的制备

采用蒸汽动能磨(LNGS-80)制备超细粉煤灰:当系统的蒸汽压力接近0.5 MPa、蒸汽温度为260 ℃时,粉煤灰通过加料螺杆从缓存仓进入粉碎腔,经过喷嘴产生的高速气流在相互碰撞、摩擦中被粉碎;调节分级机变频器频率,使粒径不合格的物料回到粉碎室继续破碎;满足要求的颗粒在引风机的作用下进入除尘器,利用高温袋式除尘器,以脉冲清灰方式完成产品的收集[18]。调整蒸汽动能磨的分级频率所得粉煤灰颗粒粒度如表1所示,以FZ1、 FZ2、 FZ3对各粒度粉煤灰依次命名。

表1 不同频率下蒸汽动能磨制备的粉煤灰粒度

球磨(无锡建议仪器机械有限公司,SM-500型)制备超细粉煤灰:将粉煤灰放入装有不同直径铁球的腔体中,使球磨中的铁球与粉煤灰相互挤压形成冲击力,在冲击和研磨的作用下,实现粉体的击碎和磨碎[13]。球磨不同时间获得的粉煤灰粒度如表2所示,以FQ1、 FQ2对各粒度粉煤灰依次命名。

表2 球磨不同时间所制备的粉煤灰粒度

1.3 测试方法

1.3.1 粉煤灰物理特性的测试

采用激光粒度分析仪(Mastersizer 3000)对粉煤灰粒径进行测试, 采用扫描电子显微镜(SEM, LEO440型)对粉煤灰颗粒形貌进行观察, 采用X射线衍射仪(XRD,D/MAX-IIIB型)对粉煤灰矿物组分进行分析, 利用Zetasizer Nano ZS90纳米粒径电位分析仪对颗粒Zeta电位进行测定, 粉煤灰的烧失量按GB/T 176进行测试,需水量、 含水量、 强度活性指数分别按GB/T 1596—2017附录A《粉煤灰需水量比试实验方法》、 附录B《粉煤灰含水量试验方法》、附录C《粉煤灰强度活性指数试验方法》进行实验。

1.3.2 粉煤灰-水泥复合胶凝材料抗压强度的测试

粉煤灰为胶凝材料总质量的30%、 40%、 50%,自来水添加量为胶凝材料总质量的0.3,拌和粉煤灰-水泥复合胶凝体系,在40 mm×40 mm×40 mm的模具中成型,标准养护24 h脱模后置于标准养护箱中养护,温度为(20±2)℃,测试龄期为28 d。养护至龄期,测试其抗压强度。

1.3.3 水化产物细观结构的测试

背散射的测试原理:依据背散射电子成像原理,固体样品中原子核反弹回来的背散射电子,在样品表面平均原子序数较高的区域形成较亮的图像,反之则形成较暗的图形。在水泥基复合材料硬化浆体中,背散射电子图像中的灰度值从亮到暗依次是未水化的水泥熟料、Ca(OH)2、 C-S-H胶凝产物、孔隙,未水化粉煤灰的颜色在水化产物C-S-H和CH之间,因此,可通过分析不同复合胶凝材料硬化浆体的背散射电子图像,观察硬化浆体中颗粒表观形貌的侵蚀变化,研究复合胶凝材料各组分的水化程度[19-21]。

背散射的测试方法:选取在抗压强度测试中被压碎的浆体试样,并采用粒度范围为20~28、 7~10、 3~5 μm的砂纸对浆体试样进行依次打磨,使其尺寸达到10 mm×10 mm×2 mm(长×宽×高)左右。将磨好的浆体试样放入直径为25 mm×25 mm的圆柱型硅胶软模具中,加入环氧树脂固化剂进行固化。固化后的试样用粒度范围为7~10、 3~5 μm的砂纸依次打磨,然后用9、 3、 1 μm的金刚石抛光剂各抛光3~5 min。每次抛光结束后,用超声波清洗机洗净样品表面,最后利用背散射扫描电子显微镜(BSE,Tescan MAIA3型)进行分析。

2 结果与讨论

2.1 物理特性测试

2.1.1 粉碎产品粒度分布分析

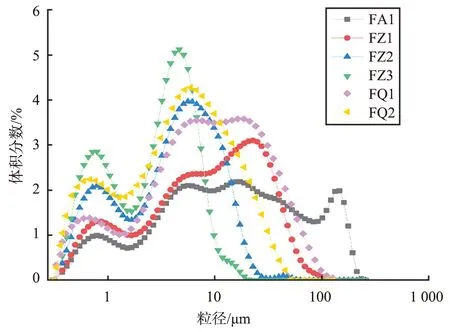

通过各粒度粉煤灰的粒度分布(表3和图1)发现, 不同粉磨工艺的破碎产物随着粒度的减小, 其粒度分布均逐渐变窄。 从表3可知, 在相同粒径下, 蒸汽动能磨制备的细颗粒粉煤灰中小于1 μm的含量低于球磨制备的细颗粒粉煤灰, 1~3 μm的含量两者几乎相同;当种工艺粉煤灰粒径D50分别为4.67、 4.82 μm时,可以明显地看出,蒸汽动能磨制备的超细粉煤灰颗粒中,3~10 μm的含量远高于球磨制备的粉煤灰,且大于10 μm的含量前者远低于后者。这是因为蒸汽动能磨过度粉碎程度较轻,当破碎颗粒达到分级要求,能够被及时排出、 收集,所以,与球磨相比,蒸汽动能磨粉磨的粉煤灰粒度分布更均匀、 更窄。

表3 不同粉碎工艺下粉煤灰的粒度分布

图1 不同粒径粉煤灰的粒度分布Fig.1 Particle size distribution of fly ash with different particle sizes

2.1.2 粉碎产品形貌分析

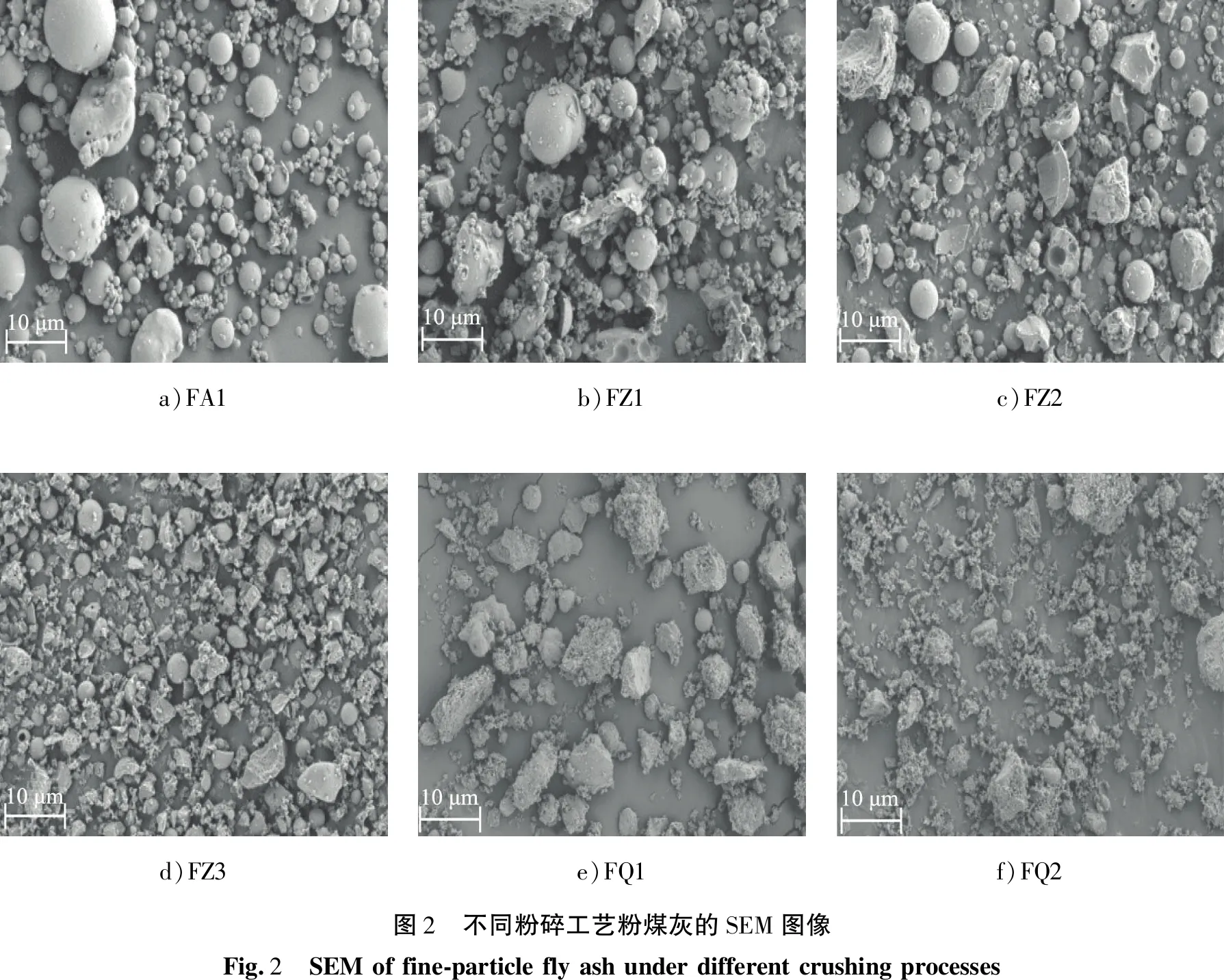

利用SEM对原灰、蒸汽动能磨和球磨所制备的细颗粒粉煤灰进行形貌分析(图2)。图2 a)显示,原粉煤灰中含有大量球形颗粒,且颗粒大小分明。当2种工艺将粉煤灰粉磨至D50=9 μm时,蒸汽动能磨破碎产物依旧以球形颗粒为主,少量大颗粒被粉碎成多孔不规则的颗粒,如图2 b)所示。球磨破碎产物(图2 e))主要以不规则颗粒为主,存在少量的球形细颗粒。当2种工艺将粉煤灰粉磨至5 μm时,蒸汽动能磨破碎产物(图2 c))中的大颗粒,完全被粉碎成多孔状不规则颗粒,小球形颗粒被保留下来且表面依旧光滑;球磨破碎产物(图2 f))中球形颗粒较少,存在大量细颗粒并团聚成大颗粒。从图2 d)可以看出, 当蒸汽动能磨破碎产物的粒径为D50=3.3 μm时,粉煤灰中仍存在较多的球形颗粒,且整体颗粒分散,大小均匀。分析其原因是: 1)粉煤灰进入蒸汽动能磨粉碎腔中,达到分级要求的颗粒及时被分离,能够更好地保护球形颗粒; 2)粉煤灰在蒸汽动能磨中出现的过粉碎现象少,保证了颗粒的均匀性。因此,蒸汽动能磨粉磨的粉煤灰能更好地保留球形颗粒,且颗粒粒径分布更窄。

a)FA1b)FZ1c)FZ2d)FZ3e)FQ1f)FQ2图2 不同粉碎工艺粉煤灰的SEM图像Fig.2 SEMoffine-particleflyashunderdifferentcrushingprocesses

2.1.3 粉碎产品矿物成分分析

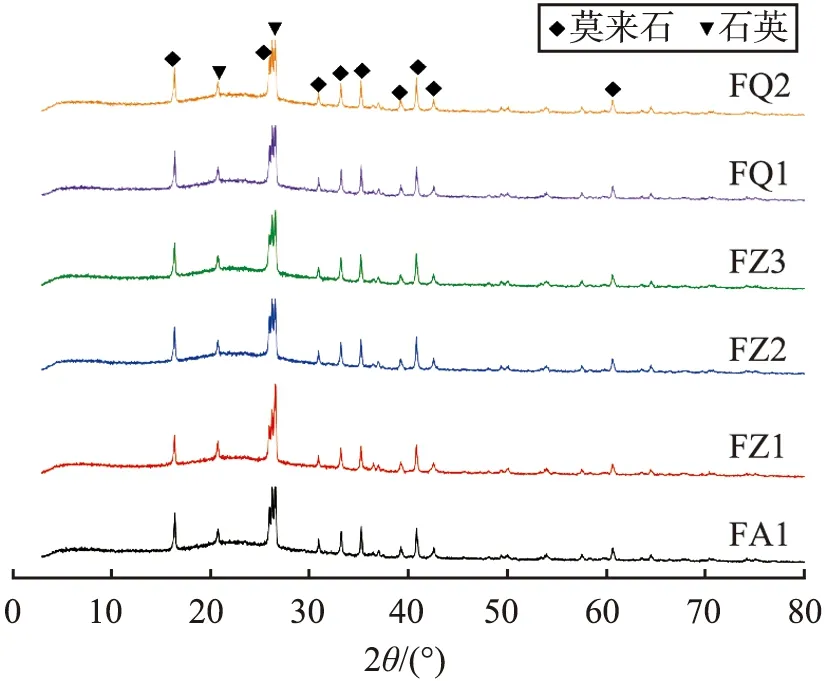

利用X射线衍射分析不同工艺粉碎产品的矿物组分(图3),发现粉煤灰矿物成分无明显变化。这是因为粉煤灰矿物成分稳定,不受机械研磨以及气流粉碎的影响。

图3 不同粉碎工艺下粉煤灰的XRD图谱Fig.3 XRD patterns of fly ash under different crushing processes

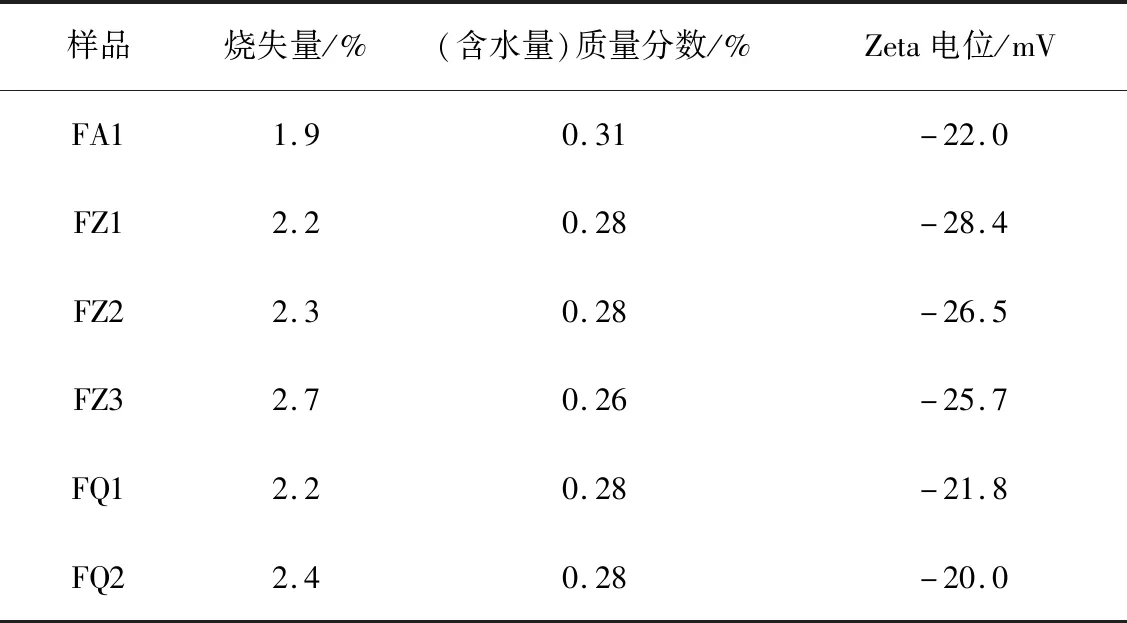

2.1.4 粉碎产品烧失量、含水量及Zeta电位分析

不同工艺下、 不同粒度粉煤灰的烧失量、含水量、以及Zeta电位如表4所示。烧失量是指粉煤灰在1 100 ℃灼烧一定时间后失去的质量,占105 ℃下烘干后的质量分数;含水量是指粉煤灰在温度为105 ℃下烘干后失去的质量,占原始质量的分数。由表4可知,粉磨后的粉煤灰烧失量均有提高,且随着粒度的减小略微升高;当D50约为9 μm时,蒸汽动能磨与球磨破碎产物烧失量相当;当其D50约为5 μm时, 球磨粉磨的粉煤灰烧失量大于蒸汽动能磨制备的粉煤灰,这是因为球磨使粉煤灰中的大量球形颗粒被粉碎成不规则细颗粒,导致球体内部未燃烧碳被释放。从表4可知,2种工艺粉碎产物的含水量均有所降低,但在相同粒径下,粉磨工艺对粉煤灰含水量的影响并不明显。

表4 不同粉碎工艺下的粉煤灰物理特性

Zeta电位是表征胶体分散系稳定性的重要指标。Zeta电位的绝对值越大,体系则越稳定,则胶体不易团聚。从表4中可以看出,蒸汽动能磨破碎产物的Zeta电位绝对值均比原粉煤灰的高,但随着粒度的减小呈下降趋势。而球磨粉磨的粉煤灰Zeta电位绝对值略小于原粉煤灰。从Zeta电位的绝对值高低可以看出,蒸汽动能磨粉磨的粉煤灰分散性好于球磨粉磨的粉煤灰的。

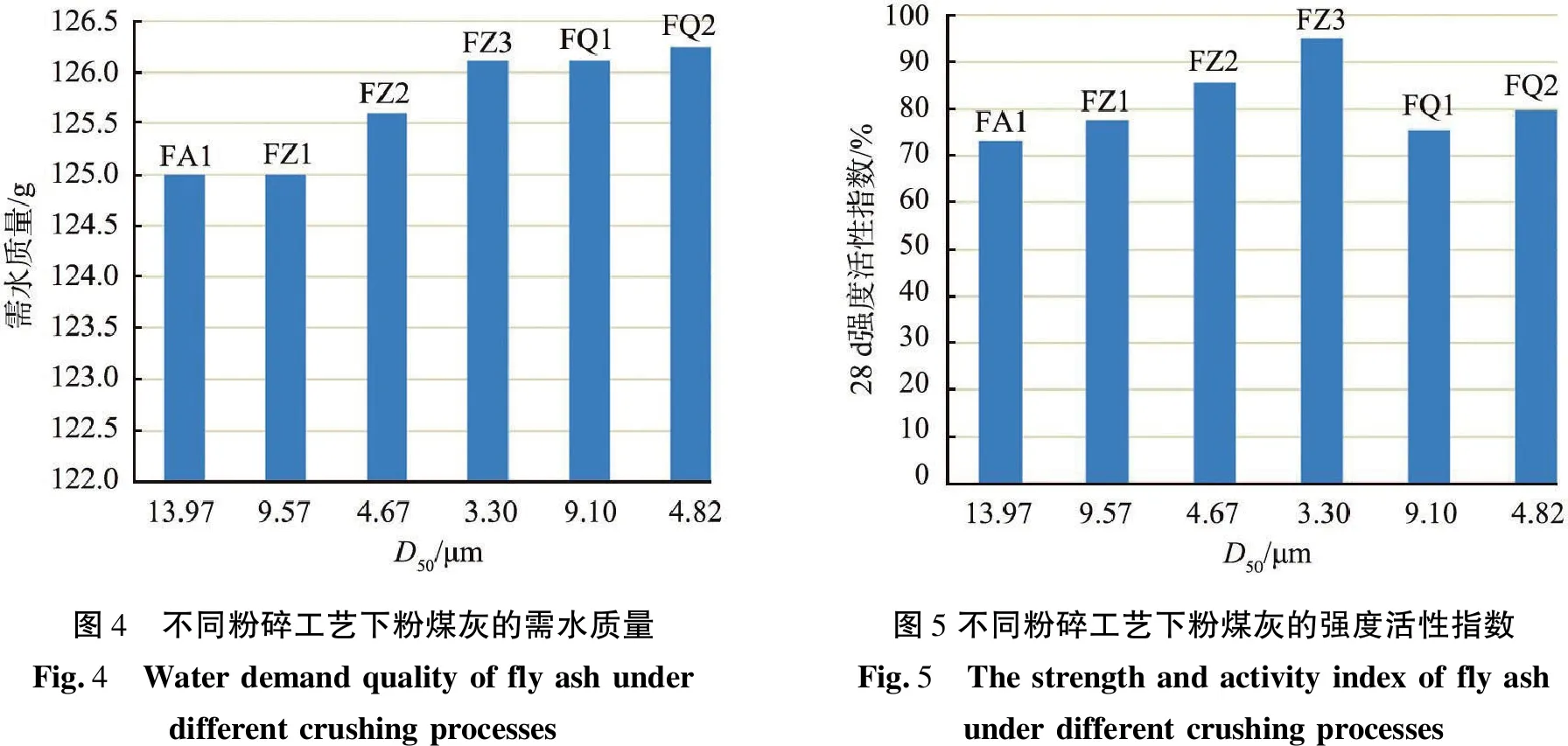

2.1.5 粉碎产品的需水量分析

根据GB/T 1596—2017中规定的方法, 测定不同工艺、 不同粒径粉煤灰的需水量, 其结果如图4所示。 除D50=9.57 μm的蒸汽动能磨粉碎产物, 粉磨后的粉煤灰需水量均有所增加。 从图2 b)可以看出,D50=9.57 μm粉煤灰中仍存在大量球形颗粒, 仅少部分大颗粒被粉碎成不规则形状, 粒度分布和形貌与原粉煤灰的差距较小, 所以需水量无变化。 同一种工艺下, 随着粒度的减小,粉煤灰的需水量呈增大趋势, 这是因为更多的球形颗粒被粉碎, 导致颗粒表面粗糙, 孔隙增加, 使需水量增加。 同一种粒径下, 蒸汽动能磨粉磨的粉煤灰需水量低于球磨粉磨的粉煤灰, 这是因为蒸汽动能磨更好地保留了球形颗粒。

2.1.6 粉碎产品强度活性指数分析

图5为不同工艺下、不同粒径的粉煤灰28 d强度活性指数测试结果。由图可知,磨细后的粉煤灰28 d强度活性指数均有所提高。同工艺下,随着粒度的减小,强度活性指数呈上升趋势,这是因为粉煤灰颗粒减小,比表面积增大,提高了粉煤灰的水化程度。在相同粒径下,球磨粉碎产品的强度活性指数低于蒸汽动能磨粉碎产品的,这是因为球磨颗粒不规则,易团聚,且粒度分布范围宽,存在更多的大颗粒,导致强度活性指数减小。

图4 不同粉碎工艺下粉煤灰的需水质量Fig.4 Waterdemandqualityofflyashunderdifferentcrushingprocesses图5不同粉碎工艺下粉煤灰的强度活性指数Fig.5 Thestrengthandactivityindexofflyashunderdifferentcrushingprocesses

2.2 粉碎产品的净浆抗压强度

以纯硅酸盐水泥净浆和原粉煤灰作为对照组,研究蒸汽动能磨和球磨2种工艺制备的细颗粒粉煤灰净浆力学性能之间的差异,其结果见表5。如表5所示,原粉煤灰的28 d净浆抗压强度最低,粉磨后的粉煤灰28 d净浆抗压强度均有所提高,且在同种工艺下,粒度越小其抗压强度越高。这是因为原粉煤灰颗粒粒径大,球形颗粒内部的活性成分与外界反应介质难以接触;而粉碎后的粉煤灰,大颗粒被粉碎,内部活性成分暴露出来,接触面积增大,使粉煤灰的反应速率增加。同时,细颗粒的增加可填充浆体的孔隙使结构更加致密,从而使浆体的抗压强度提高。

在相同粒径下,粉煤灰-水泥复合胶凝材料净浆浆体的力学性能,随着粉煤灰掺量的增加而降低。当粒度为3.3 μm的粉煤灰等量替代质量分数为30%的水泥时,其抗压强度最高,为70.24 MPa。当粒径相同时,蒸汽动能磨所制备的粉煤灰28 d净浆浆体抗压强度均高于球磨的。这是因为蒸汽动能磨制备的粉煤灰球形颗粒多,且粒度分布范围窄,细颗粒多于球磨的,分散性好,不仅能填充浆体孔隙,使结构密实,还能提高粉煤灰水化速率,从而使浆体抗压强度增强。相比球磨制备的超细粉煤灰,蒸汽动能磨制备的超细粉煤灰更能提高粉煤灰-水泥复合胶凝材料浆体的力学性能。

表5 不同质量分数下各粉碎工艺制备的粉煤灰净浆浆体28 d抗压强度

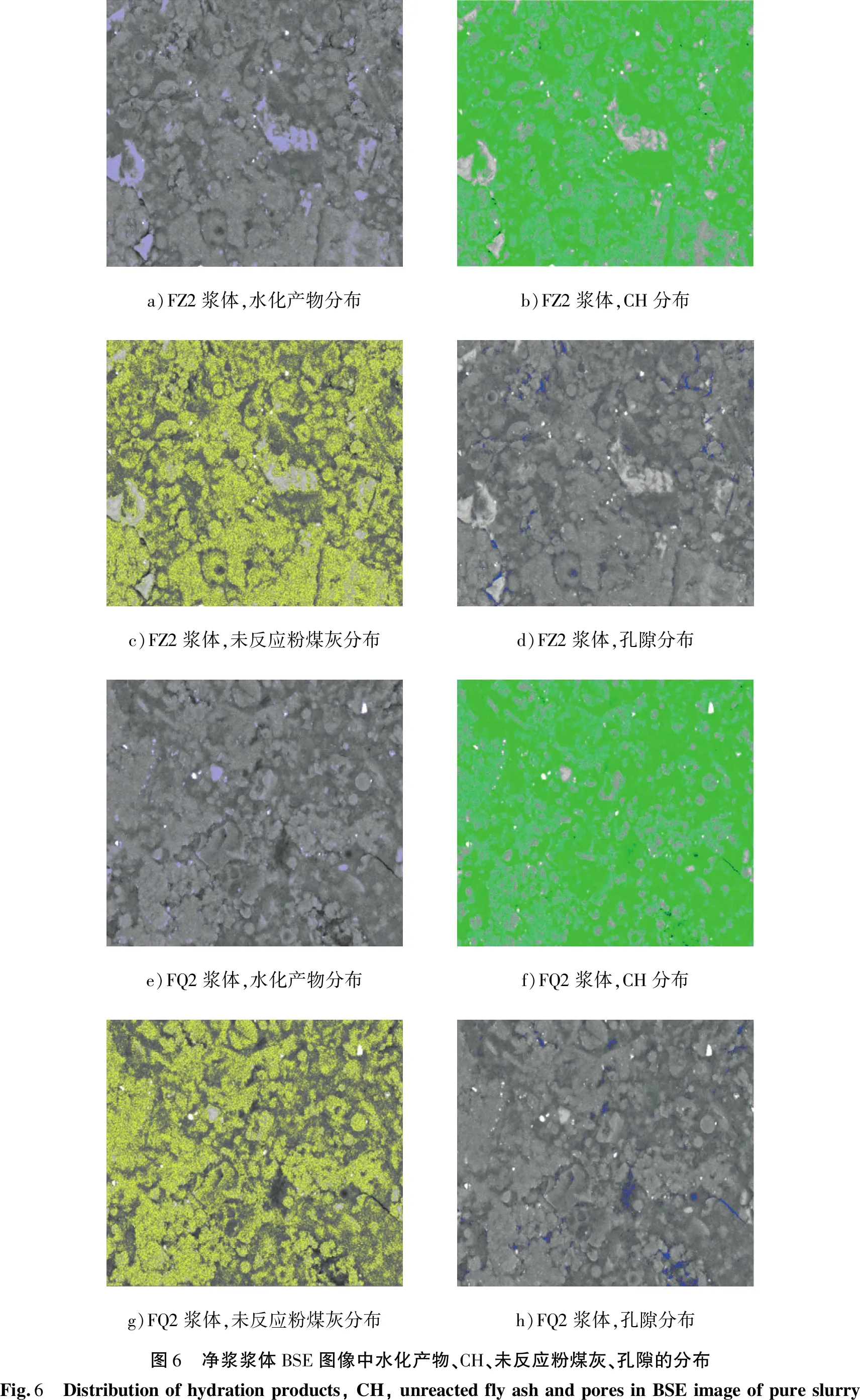

2.3 粉煤灰-水泥复合胶凝材料浆体细观结构分析

细观结构决定了水泥浆体的宏观性质,对浆体进行微观测试分析,可以从根本上了解粉煤灰物理特性对浆体力学性能的影响机制。选择FZ2、 FQ2等量替代质量分数为30%的水泥所制备的28 d净浆浆体进行测试,得到背散射图像。同时利用Image-ProPlus 6.0软件对图像中的CH、 水化产物、 未反应粉煤灰和孔隙分布进行颜色标注等图像处理,如图6所示。

从图6可以看出, 蒸汽动能磨制备的超细粉煤灰(D50=4.67 μm)净浆浆体的水化产物分布范围(图6 b)比球磨制备的超细粉煤灰(D50=4.82 μm)净浆浆体(图6 f)的大; 球磨制备的超细粉煤灰-水泥复合胶凝材料浆体的CH(图6 a)和未反应粉煤灰的分布范围(图6 c)大于蒸汽动能磨所制备的超细粉煤灰净浆浆体(图6 e和g)。 说明球磨制备的超细粉煤灰水化速率比蒸汽动能磨所制备的相同粒径的粉煤灰慢。 从图6 d、 h可以看出, 2种工艺粉磨的粉煤灰掺入水泥后, 其复合胶凝材料浆体都存在少量孔隙, 因此, 从图中各组分分析得出, 球磨粉磨的超细粉煤灰因为粒度分布不均匀, 粗颗粒多于蒸汽动能磨所制备的超细粉煤灰, 且颗粒容易团聚,从而导致其水化程度低, 生成的水化产物少; 而由于2种工艺制备的粉煤灰其粒径均较小, 且细颗粒居多, 在早期能较好地填充浆体结构, 因此对孔隙的影响较小。

a)FZ2浆体,水化产物分布b)FZ2浆体,CH分布c)FZ2浆体,未反应粉煤灰分布d)FZ2浆体,孔隙分布e)FQ2浆体,水化产物分布f)FQ2浆体,CH分布g)FQ2浆体,未反应粉煤灰分布h)FQ2浆体,孔隙分布图6 净浆浆体BSE图像中水化产物、CH、未反应粉煤灰、孔隙的分布Fig.6 Distributionofhydrationproducts,CH,unreactedflyashandporesinBSEimageofpureslurry

3 结论

利用蒸汽动能磨和球磨2种工艺制备超细粉煤灰, 研究超细粉煤灰物理特性差异对水泥浆体力学性能的影响。 结果表明: 蒸汽动能磨制备的超细粉煤灰过度粉碎程度较轻, 粒度分布范围窄, 颗粒粒径均匀, 球形颗粒多, 表面光滑, 分散性好, 有利于减少需水量, 改善强度活性指数; 且在水泥浆体中水化速率快, 生成的水化产物较多, 有利于提高复合胶凝材料净浆浆体抗压强度; 当粒径为3.3 μm的粉煤灰等量替代质量分数为30%的水泥时, 粉煤灰-水泥复合胶凝材料28 d抗压强度可以达到硅酸盐水泥的83.85%。