汽车安全带高强度螺栓表面处理技术应用及展望

彭 龙 , 余标华

(1.同济大学,上海 200092;2.奥托立夫(上海)汽车安全系统研发有限公司,上海 201807)

0 前言

安全带是汽车被动安全中一个重要的组成部分,正确佩戴安全带是车辆碰撞时保护车内乘员安全的最重要方法之一。当汽车在一定速度下发生碰撞或翻滚事故时,安全带中的车敏和带敏机构发生作用,能够牢牢将人固定在座椅上,防止车上人员与汽车方向盘或者内饰件发生二次碰撞或者飞出车外,能够起到很好保护乘员不受伤害的作用。汽车安全带系统的固定点大量使用高强度螺栓连接,主要用于拉力和剪切力的传递,其对于车辆实现安全性能非常重要。如何防止螺栓腐蚀、生锈以及保护外表美观是螺栓工艺需要考虑的重要课题之一。

目前,对于汽车安全带螺栓,一般根据受力情况要求主要选用机械性能等级为8.8或10.9的M10或7/16的高强度螺栓。螺纹表面处理前公差应控制在2A或6g,镀后控制到3A或6H,这就要求螺栓表面镀层或涂层不宜太厚。另外,主要主机厂商要求的防腐蚀中性盐雾试验最低要求50h以上无红锈,某些部位主机厂甚至要求480h以上无红绣,所以螺栓表面处理对于安全带及螺栓生产厂家也是一个越来越重要的课题[1]。目前安全带系统高强度螺栓可以采用的表面处理技术有电镀、电镀锌镍合金、锌铝涂覆、电泳涂装等。在安全带系统的高强度螺栓实际应用中如何选取合适的表面处理技术,下面进行详细介绍。

1 传统处理技术

1.1 电镀锌

电镀工艺一般利用电解的原理在工件基体表面镀上一层金属的方法,外观为所镀金属色,中性盐雾试验要求一般大于24h。电镀锌技术从诞生以来已经应用几十年,它是一种利用电解在工件表面形成均匀、致密、结合良好的镀锌层的传统金属涂层处理工艺。由于锌自身金属特性,在干燥空气中不易被氧化,而在潮湿的环境下零件镀锌表面能产生一种碱式碳酸锌薄膜,这种薄膜具有良好的抗腐蚀性能,能够保护零件基体使其不会被轻易氧化或者腐蚀,即便镀锌层因为一些原因被破坏,经过一段时间后,镀锌层和钢铁基体会结合形成一种微电池,这种微电池会牺牲阳极的锌从而使阴极的钢铁基体受到保护[2]。电镀锌技术有以下优点:

1)抗腐蚀性能优异,与基体结合细致均匀,腐蚀性液体或气体不易进入其内部。

2)能长时间有效的保护基体,由于锌层比较纯,无论在酸性或碱性环境下都不易被腐蚀。

3)经铬酸钝化后形成各种颜色,可根据客户要求挑选,银色或黑色应用最多。

4)锌镀层具有良好的延展性,即使零件有几处折弯,或在搬运时受到撞击的情况下都不会脱落。

电镀锌技术也有两个明显缺点:

1)它的防腐蚀性能一般,其防腐蚀性能是电镀或涂层中最低的,一般电镀后的螺栓,可通过72h以内的中性盐雾测试,也有通过采用特殊的封闭剂增加封闭工序,使得电镀锌后中性盐雾试验能达到200h以上,但是这样操作会增加制造成本,其价格是一般镀锌的5~8倍或以上。

2)螺栓等紧固件在电镀锌的表面处理过程中比较容易产生氢脆。一般来说,10.9级以上螺栓的表面处理在设计时不建议采用电镀锌,虽然电镀锌后可采用一定的措施比如增加烘烤工序去除氢脆,但因钝化膜在60℃以上时会有所损坏,所以消除氢脆必须在电镀后、钝化前进行,但是这样操作不仅会增加制造成本,而且可操作性较差。因此,一般情况下,如果客户不要求去氢脆处理,供应商是不会主动增加去氢脆工序的。

1.2 电镀锌镍合金

电镀锌镍合金是从20世纪90年代以来得到规模应用的一种钢铁阳极型防护镀层工艺。在恶劣的腐蚀性环境中,纯锌镀层容易受到腐蚀破坏,不能满足要求,所以采用有更高防腐能力的电镀锌基合金层已逐渐成为一种发展方向。锌镍合金镀层便是典型的代表之一,在螺纹紧固件表面应用领域有着十分优秀的性能和独特优势[3]。锌镍合金镀层属于阳极型保护层,一般镍含量低于20%,锌镍合金电镀按镀液的酸碱性可分为酸性和碱性两类。锌镍合金镀非常适用于螺纹紧固件等,主要因为其防护层具有镀层薄、均匀、致密和耐蚀性强等特点。主要优点如下:

1)优秀的耐腐蚀性能。同等镀层厚度的锌镍合金层耐腐蚀性能为纯锌镀层的4倍以上,镀锌层作为钢铁基体的牺牲阳极可提供稳定有效的阴极保护作用。厚度为螺纹公差范围内5μm~15μm的厚度,可获得较长时间的耐蚀性。说明电镀层本身具有非常低的腐蚀速率。

2)镀层与钢铁基体间有足够稳定的结合力,能保证镀层的高耐腐蚀性。

3)优良的耐热疲劳性能。在-60℃~250℃之间镀层经激冷激热处理后,其耐腐蚀性无变化。

4)可加工性与电镀纯锌层相当。镀层经变形加工后,仍具有优于纯锌镀层的耐蚀性。

5)低氢脆性。锌镍合金镀层氢脆率仅为1.5%,而无去氢烘烤工序的电镀锌脆化率一般在40%以上。

6)耐磨性。锌镍合金镀层硬度比纯锌镀层更高,从而其耐磨性更高。

7)工艺操作简便。电镀锌镍合金的工艺流程和设备与电镀纯锌一样,不需增加特殊的设备。

锌镍合金电镀有三个明显的缺点:

1)有氢脆风险,使得高强度螺栓紧固件可能会有失效或断裂的风险。

2)不环保,镀层的钝化液中一般含有会严重污染环境的有毒物质。

3)由于技术保密,目前市场上大部分厂家的电镀锌镍合金未完全公开镀液配方,可能会造成某些问题不容易得到有效解决。

1.3 其他表面处理技术

以前安全带高强度螺栓应用的表面处理还有氧化(发黑)及磷化处理,但是由于氧化(发黑)处理基本没有防锈能力,如果不涂油很快会生锈,但主机厂一般要求螺栓等紧固件的防锈能力至少为中性盐雾50h无红绣,所以这种表面处理技术很快被淘汰。磷化处理是电化学反应后形成磷酸盐转化膜的过程。涂防锈油后其中性盐雾只有10h~20h,即使涂高级防锈油,也可能达到72h~96h,但是价格会很高,且耐磨性和自润滑性能比较差,所以目前单独作磷化处理不用于安全带高强度螺栓。

2 改进处理技术

2.1 锌铝涂覆

锌铝涂覆主要包括锌铬涂层(国内称达克罗)及锌铝涂层,如图1所示。?

图1 锌铝涂层类别

美国在20世纪60年代末发明达克罗,当时引起行业轰动,其被认为是世界表面处理行业具有里程碑意义的产品。达克罗涂层以其无氢脆、涂层薄、高抗腐蚀性的特点闻名于世,其在主要的工业领域比如汽车、铁路、电力、电器、建筑、桥梁、隧道、军工等都有应用。达克罗表面处理是一个完全闭合的工艺过程,从最开始的前处理工艺到最终的成膜工艺,由于不像电镀工艺存在水漂洗工序,其基本上不向外界排放对环境有严重污染的废水。中间烘烤工艺的排出物主要是水蒸汽,基本上不含有害物质。因此,用达克罗取代电镀锌和热浸镀锌,确实能够大大减轻传统表面处理过程中对环境产生的严重污染。但是,从严格意义上来说,达克罗还不能认为是百分百的“绿色产品”,不能简单称其为“绿色电镀”。主要原因在于达克罗处理液中还含有约2%左右的六价铬,六价铬毒性强且有致癌作用,会对人类生存环境造成严重污染。而且随着环境问题越来越受到人们的重视,全世界范围内各国政府都加强了有关控制有害物质产生的法律规章制定。特别是针对一直以来被公认对表面防锈处理非常有效而广泛使用的六价铬化合物,正受到各国的逐步制约,现在各国的ELV法规不允许有六价铬造成其使用量越来越少。

在此形势下,各国的研发机构及公司针对传统达克罗表面处理开发出了一些新技术,比如德国最新开发了德尔塔,日本开发了久美特,美国开发了美加力以及锌美特[4-5]。近年来,已经开始广泛应用于安全带高强度螺栓。以久美特为例,其溶剂中不含铬化物且符合ELV 规范,其为水性溶液,能完全溶于水,因此,处理简单,对自然和操作环境均无害。久美特涂层的外观颜色为亚光银灰色,光泽与达克罗相比略暗,是一种将超细锌鳞片和铝鳞片叠合与特殊粘结剂包裹形成的无机涂层。

2.1.1 久美特涂层对钢铁基体提供保护作用

1)屏障保护:经过处理的层层叠合的锌鳞片和铝鳞片在钢铁基体和腐蚀介质之间形成一道良好的保护膜,阻碍了腐蚀介质和去极化剂到达钢铁基体。

2)电化学作用:锌层可以作为牺牲阳极被腐蚀从而不会使钢铁基体受到破坏。

3)钝化作用:由于钝化而产生的金属氧化物覆盖表面减慢了锌层及钢铁的腐蚀反应速度。

4)自修复作用:当涂层有部分受到损坏时,锌的氧化物和碳酸盐物质会将破坏区域覆盖并积极地修复涂层,恢复表面保护作用。

2.1.2 久美特的性能特点

1)涂层薄:久美特的涂层厚度通常为8μm ~10μm,即使带有封闭层(如久美特L)其厚度也仅增加2μm ~4μm。

2)无氢脆:涂覆过程由于不采用酸洗,不会导致氢离子析出,从而不会存在氢脆风险。

3)耐腐蚀:以螺纹零件为例,8μm ~10μm的久美特涂层就可以达到720h盐雾试验后不出现红绣;而对于非螺纹零件,其盐雾试验可达800h以上。如果以单纯的久美特涂层与达克罗涂层相比较,其盐雾耐腐蚀性能稍弱,但在仿真自然环境的循环腐蚀试验中的表现与达克罗基本无差异。

4)抗双金属腐蚀:大多数锌层与铝或钢配制的涂层会产生典型的双金属微电池,会导致加速腐蚀,但久美特涂层中的铝鳞片能够避免发生上述现象,所以不会发生加速腐蚀的情况。

5)耐有机溶剂:作为一种无机涂层,它的本性导致它能够耐受有机溶剂。

6)耐热性:经288℃加热3h,其原本的抗腐蚀性能仍能保持不变。

7)导电性:涂层中金属锌、铝薄片叠合在一起仍然具有导电性,可以将电流传导到钢铁基体。

久美特不是简单的“无铬达克罗”,而是一种全新的表面处理工艺。相对于达克罗,久美特不仅发扬了达克罗高抗腐蚀、无氢脆、涂层薄的特点,同时彻底摒弃了达克罗工艺中无法去掉的六价铬,真正实现了清洁环保生产,完全可以作为达克罗的升级换代产品取代达克罗。尽管久美特的涂覆加工成本目前还比电镀高出不少,但是随着其大规模的应用及技术的进步,其价格一定会降到合理水平。

2.2 电泳涂装

电泳涂装是利用外加电场使悬浮于电泳液中的微粒迁移并沉积于电极一方的基底表面涂装方法,其原理发明已经有80多年的历史,但其获得工业应该是在20世纪60年代以后。21世纪以来,主要北美汽车公司(如通用汽车和福特汽车)的部分紧固件表面处理工艺开始采用阴极电泳涂装,用来取代电镀工艺后的钝化处理。相比其他新的表面处理工艺,阴极电泳涂装比较成熟,机械化程度高、漆膜耐腐蚀性能优异、对环境友好,且在汽车零部件上已经有几十年的应用历史。随着阴极电泳涂料的升级换代,除具有优异的耐腐蚀性能的阴极电泳涂料外,具有一定耐候性的阴极电泳涂料、边缘耐腐蚀性阴极电泳涂料等也在螺栓制造商的生产线上得到了实际应用。各国对环境保护越来越重视,环保法规也越来越严格,对环境基本无害的无铅、无锡的阴极电泳涂料及低溶剂含量阴极电泳涂料在国内外工业生产线上已经得到普遍应用。

国外紧固件行业从20世纪90年代开始大规模应用电泳涂装,最早是采用阳极电泳涂装替代传统的浸漆,为了使紧固件在拧紧时不至于产生漆膜脱落的问题,在1999年以后,改为采用阴极电泳涂装。美国主要汽车生产商都已经在使用电泳槽。汽车紧固件阴极电泳涂层主要是黑色,建筑上使用的紧固件等可以配置其他颜色。阴极电泳涂装工艺的优点如下:

对环境友好。采用镀锌工艺的钝化液含有六价铬,然而阴极电泳涂装采用的电泳漆是水性涂料,不含六价铬,不会污染环境。

阴极电泳涂装可以有效提高产品的耐腐蚀性和耐湿热性能。如果采用传统的电镀锌钝化工艺,可通过144h中性盐雾试验,锌铝涂覆耐腐蚀性能最高可达1 000h,但成本比较高,且膜层耐潮湿性差、不耐磨,阴极电泳涂装通过采用其他的工艺方案,可达到的中性盐雾试验在240h~1 500h以上、耐湿热试验500h以上。漆膜形成后的摩擦系数适宜,不会对产品装配产生影响[6]。

阴极电泳涂装的缺点如下:

1)漆膜颜色比较单一,底漆的耐侯性差,烘干温度高(180℃)。

2)成本比一般表面处理高,设备投入较大,管理要求严格。

3)多种金属制品不宜同时进行电泳涂漆,因为电泳时的工作电压与破坏电压不一致。

4)挂具在一段时间内需要清理以确保对工件的导电性,工作量大,劳动成本高。

5)电泳槽底更新周期为6个月以内,导致生产成本高,对于小批量产品或者厂家不适宜采用电泳涂装。

目前电泳涂装应用比较典型的有P G G公司的ELECTROPOLUSEAL®紧固件涂装工艺。PGG新开发的一款名为POWERCRON®XP的阴极环氧电泳涂层,专门为应用于紧固件对配方做了优化处理,主要体现在螺牙部分的抗腐蚀能力有了显著的提高,同时外观、扭力及无氢脆都能够满足主机厂要求。使用该产品可以进行大规模、大批量涂装,自动化的生产线又可以减少工人,降低人工等成本。此电泳涂装技术已经应用在对扭力有要求的汽车安全带螺栓、建筑类螺栓等等。

3 各种处理技术比较

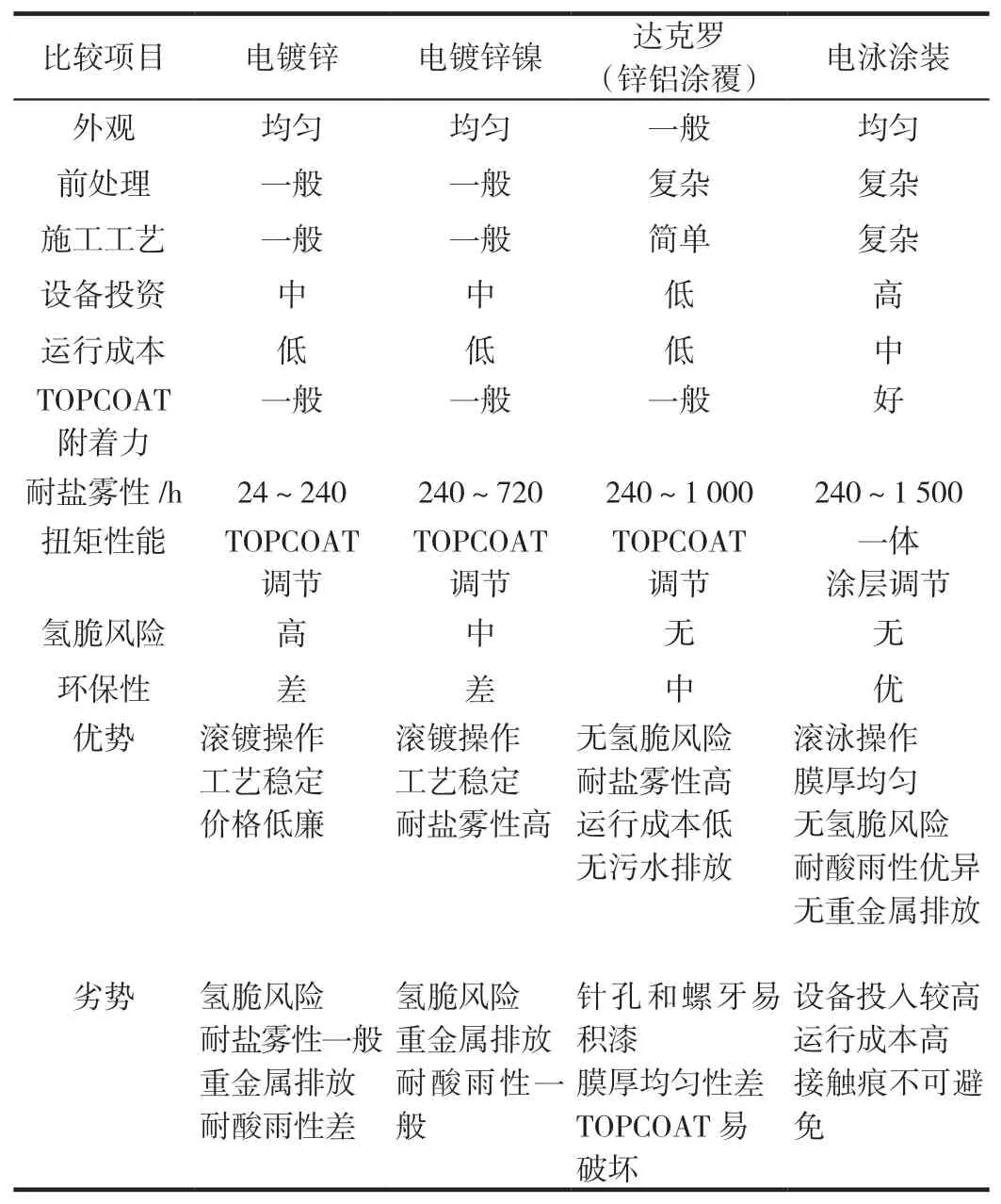

上述几种主要表面处理技术的优缺点比较,如表1所示。

表1 几种紧固件处理工艺的优劣比较

4 螺栓表面处理技术应用情况及展望

在传统表面处理中,对于8.8级螺栓,电镀锌使用最为广泛且质量稳定,只要电镀厂家控制得当,氢脆风险小,价格也最低,故是目前安全带高强度螺栓使用最广泛的表面处理技术之一。如果整车厂没有大于200h无红绣的中性盐雾试验要求,应优先选用电镀锌。对于9.8级以上螺栓,由于氢脆会产生延迟断裂问题,不建议使用电镀锌。电镀锌镍合金与电镀锌一样质量稳定,表面光滑美观,通过采取封闭处理其中性盐雾腐蚀要求可以达到240h以上,但是其价格是电镀锌的两倍以上,且存在可能导致氢脆的问题。故对于8.8级及以上安全带螺栓除非主机厂要求盐雾试验240h以上可考虑使用外,其他情况很少使用。这两种传统表面处理技术都或多或少存在氢脆及导致环境污染的问题,所以以后的趋势应该是逐渐减少其在安全带螺栓上的使用。

锌铝涂覆中的达克罗技术之前存在六价铬不环保问题,目前已经有无铬达克罗解决了这一问题。主要的锌铝涂层技术已经不存在氢脆及六价铬问题,工艺比较成熟,成本不是很高,大约只比电镀锌高出30%左右,故对于9.8级以上安全带高强度螺栓,其是最主要推荐的表面处理技术之一。

电泳涂装在车身零部件涂装上已应用数年,是比较成熟的工艺。但是国内螺栓供应商的应用还不多,而且设备投入很大,价格较为昂贵,目前只有很少的安全带螺栓会使用,如果价格能降低,那么其将是以后要推广使用的表面处理技术之一。

当前还有很多处于少量应用的螺栓表面处理技术比如氟碳涂层技术,它属于有机涂层之一,是用氟碳树脂制作成涂料而成的涂层。还有复合涂层技术,是使用两种以上的涂层工艺相结合的涂层。由于这些新的表面处理技术仍有一些比如结合强度、耐磨性以及成本过高等问题,仍然需要作进一步的研究及改进才能推广应用[7]。

5 结束语

综上所述,安全带高强度螺栓表面处理及防护工艺种类很多,各有其优缺点和使用范围。展望未来,考虑到安全带作为汽车最重要的安全件之一,以及各国越来越严格的环保要求,应大力推广及进一步研发无氢脆风险以及不会造成环保问题的表面处理方式。