软质仪表板制造工艺研究

钟国留, 薛 峰, 刘 伟

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 前言

为了创造舒适、安全、豪华的车内乘坐空间,人们一直追求高档次、高质量的汽车内饰。目前,内装饰制品采用复合材料来满足软饰化、纤维化、木纹化、真皮化等要求,汽车内饰材料也更加趋于多样化和高级化[1]。

当前,高端汽车内饰普遍采用软质仪表板,且对仪表板的软硬程度、舒适程度关注度比较高。作为汽车内饰最重要的部件之一,仪表板系统的开发成为各车企内外饰部门重点关注的对象。

1 仪表板简介

1.1 仪表板的功能

仪表板是驾驶室中安装各种指示仪表和点火开关等装置的总成,一般作为附件装在转向管柱上。仪表板是连接司乘人员和汽车的枢纽,随时反映汽车内部装置的运行状态;同时,仪表板作为汽车内部重点装饰对象,是驾驶室内最引人注目的部件。

1.2 仪表板的组成

(1) 仪表板本体。作为坐舱系统的载体和框架,几乎所有的零件都安装在仪表板本体内。

(2) 各种电器指示仪表、开关及音响娱乐系统。

(3) 通风系统。由空调机、空调控制器、风道和出风口组成,起除霜、除雾及控制温度的作用。

(4) 副驾驶侧安全气囊。

(5) 各式储物盒,如票据盒、手套箱等。

(6) 各式装饰面板,常见的有嵌膜式注塑、电镀、喷涂等装饰件。

1.3 仪表板的分类

仪表板按照舒适度可分为硬质仪表板和软质仪表板。

硬质仪表板主要存在于早期的乘用车内;近年来,由于硬质仪表板工艺简单、投资低,一些比较低端的车型也会采用。硬质仪表板的主要加工工艺为注塑成型。

软质仪表板的主要类型为搪塑成型仪表板、真空成型仪表板、真皮包覆仪表板。搪塑成型和真空成型的仪表板是目前中端车型市场的主流。欧系车的仪表板大部分采用聚氯乙烯(PVC)搪塑成型,日系车和韩系车的仪表板多数采用真空成型,国内自主品牌兼而有之。奔驰、路虎等大部分高端车型的仪表板主要采用真皮包覆。

2 仪表板的制造工艺

2.1 工艺流程

硬质仪表板制造流程比较简单,主要为:注塑成型仪表板本体零件、焊接主要零件、组装。

软质仪表板制造流程为:骨架注塑成型、真空成型/搪塑成型表皮、发泡成型、切割孔和边、焊接主要零件、组装。

笔者选用目前软质仪表板制造中主流的阴模真空成型工艺(IMG)为例,介绍仪表板的制造工艺。

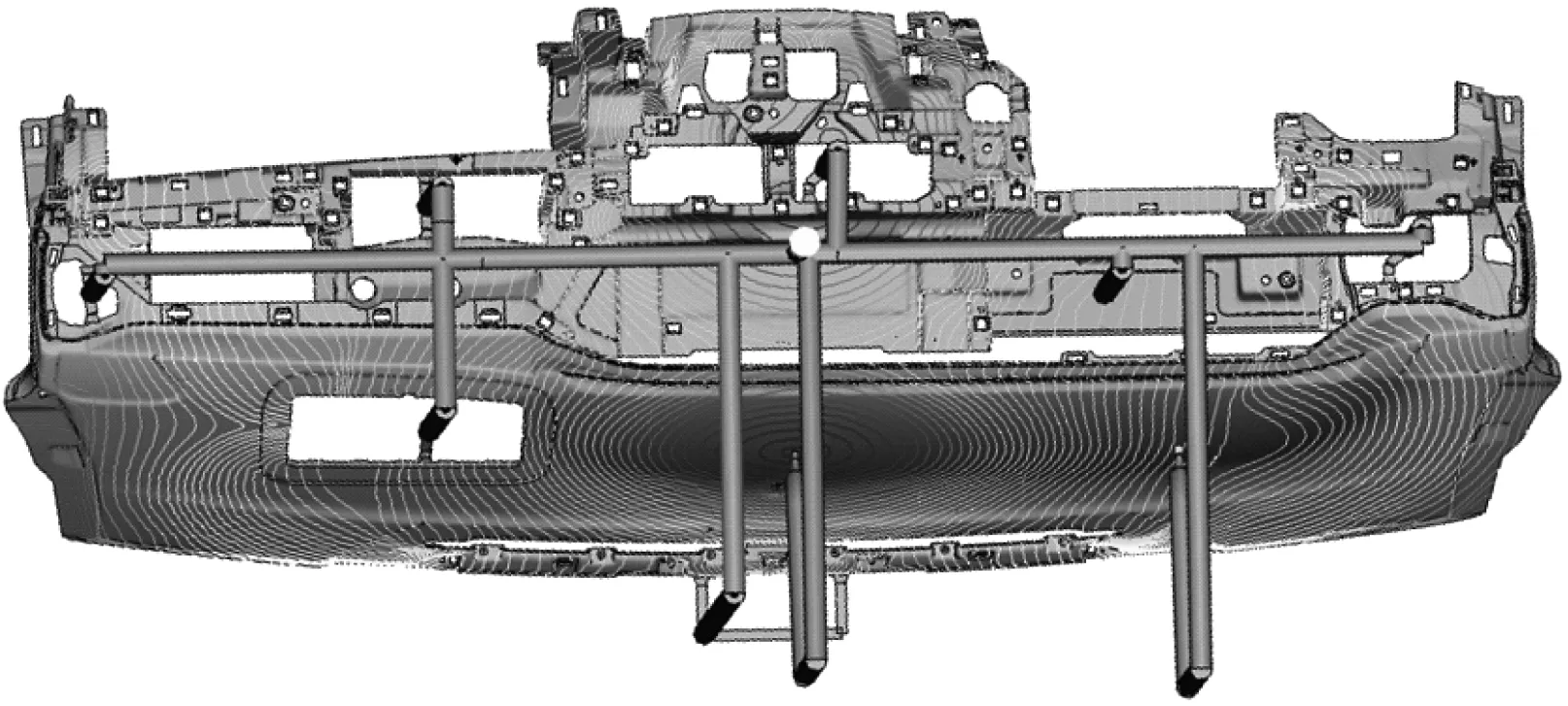

2.2 骨架注塑成型

仪表板骨架是汽车内饰中比较复杂的部件,其零件尺寸大、孔位和安装结构多、形状复杂,制造时需要考虑众多因素。注塑件的质量很大程度上取决于模具设计,而浇口数量和位置是重要的模具结构设计参数。浇口位置的设定决定了聚合物的流动方向和流动的平衡性,产品表面可以通过浇口位置的优化得到显著提高;不合理的浇口位置常常引起熔体充填不均,从而造成高剪切应力、明显的熔接线、翘曲等一系列缺陷[2]。模具设计前需要利用Moldflow软件对浇口位置和数量进行优化设计,根据注塑压力、熔接线、缩痕情况等选出最优方案(见图1)。

图1 软质仪表板模流

2.3 表皮真空成型

IMG又称模内成型皮纹工艺。与阳模工艺相比,IMG产品没有皮纹拉伸,皮纹均匀。与搪塑成型工艺相比,IMG的模具寿命更高;同时,IMG使用较为环保的热塑性聚烯烃弹性体(TPO)材料,而搪塑成型工艺使用PVC材料,环保性差。

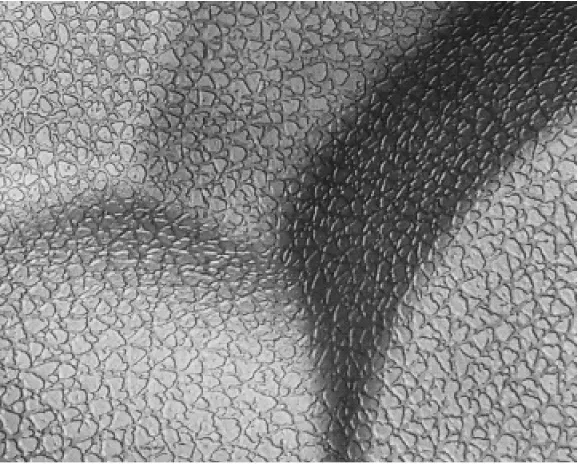

IMG模具一般采用镍壳材料,在镍壳上刻有皮纹图案,见图2。将加热后的光滑表皮在模具上进行模压及真空吸附后,形成带有纹理及形状的表皮,见图3。

图2 IMG模具

图3 IMG表皮

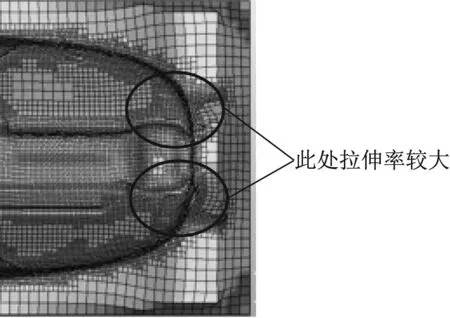

在开发IMG时,需要考虑表皮的倒扣量,倒扣量一般不能超过4 mm;同时,需要考虑表皮成型后的拉伸情况,一般用拉伸率来判断,其极限需要测量具体的表皮数值。拉伸的情况也可以通过Ls-Dyna软件进行仿真分析,在开发前期,充分判断哪些区域拉伸率较大,有无可能会被拉破,以及纹理是否失真。IMG拉伸率仿真见图4,其中圆圈内区域颜色较深,说明拉伸率较大,需要对比表皮极限拉伸率,判断是否会被拉破。

图4 IMG拉伸率仿真图

2.4 发泡成型

发泡成型是指将聚醚和异氰酸酯充分混合后形成的发泡料注入模具的表皮和骨架中间,通过加热将其交联固化,在其间形成泡沫的加工工艺。泡沫连接了表皮和骨架,也改善了部件的手感。该工艺是软质仪表板制造的必要环节,分为开模浇注和闭模浇注两种加工方式。

开模浇注是在模具打开的状态下,将发泡料喷涂在表皮内侧,然后放置骨架,使之交联固化。开模浇注工艺生产窗口大、设计自由度大。

闭模浇注是在模具中将放好的表皮和骨架之间注入发泡料,使之交联固化。闭模浇注工艺稳定性好且环保,但设计自由度小。

在发泡开发前需要对产品进行工艺边补充,工艺边用于发泡密封。密封分为软密封(充气密封条方式)和硬密封(硬密封筋方式),加工时需要充分考虑注塑可行性、装配可行性、发泡密封可行性。

两种密封方式的工艺边制作方法见图5。软密封方式是利用充气密封条进行发泡料的密封;而硬密封方式则是利用直接在骨架上长出硬密封筋进行发泡料的密封。硬密封筋可保留在骨架上,也可以通过后期铣削去除。

图5 两种密封方式的工艺边制作

发泡产品也需要通过仿真软件进行模拟,充分考虑发泡可行性,特别是模拟出需要预留排气孔的位置,在模具上设计出气缸排气机构。图6是发泡仿真软件模拟的结果。由图6可以明显看出发泡填充末端。

图6 发泡仿真软件模拟结果

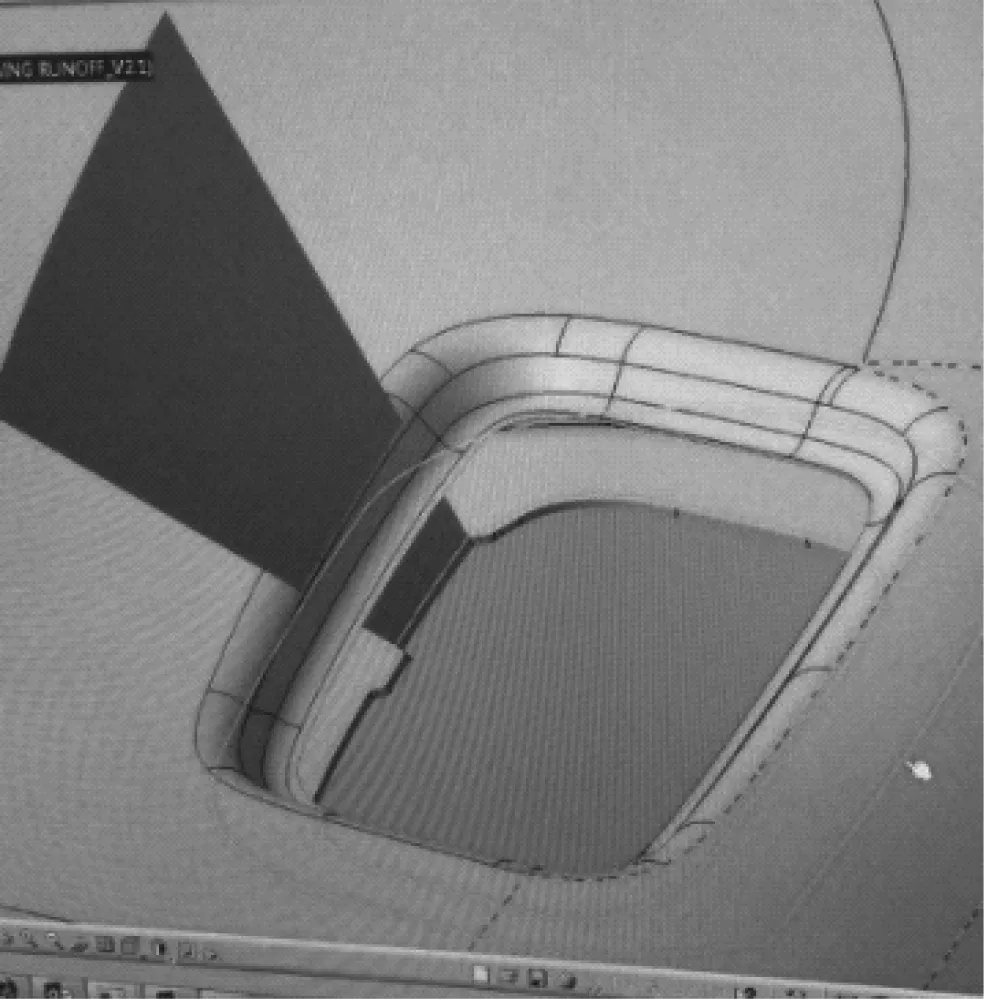

2.5 软质仪表板的铣削

由于发泡成型的工艺边设计存在多余的边线,需要通过铣削去除;但在铣削之前需要先模拟(见图7),防止表皮外观面被误铣削。

图7 铣削模拟

目前铣削工艺主要分为冷冲、热刀切割、冷刀切割,以及近年来的水刀切割和激光切割,可根据不同的产速、成本选用不同的工艺。

2.6 软质仪表板的其他工艺

除了以上关键的工艺之外,一般还进行表皮弱化工艺、焊接工艺、装配工艺等。

表皮弱化工艺主要是针对近年无缝安全气囊要求,有铣刀弱化、超声波冷刀弱化、热刀弱化等工艺。因为表皮弱化工艺与气囊爆破能否成功息息相关,所以弱化线的形式、表皮残留厚度等需要严格管控。

焊接工艺将两个相同或不同的热塑性材料部件,通过一定方式在其连接处熔融后重新交联形成一体。仪表板上需要焊接的产品一般有手套箱、风道等。采用的焊接方式一般有超声波焊接、振动摩擦焊接、热风焊接等。

装配工艺是仪表板组装不可少的环节,通过卡接、螺接、粘接、焊接等方式将各个部件组合一起。

3 结语

随着人们对汽车内饰要求越来越高,软质仪表板将会取代传统硬质仪表板。表皮、发泡、弱化等外观质量值得关注,在设计过程中需要凭借传统生产的经验,同时也需要利用计算机辅助工程仿真软件进行辅助设计。