碱矿渣胶凝材料性质研究

王 巍,刘 益,林 鲜

1.中国石油集团工程技术研究有限公司,天津300451

2.中国石油集团海洋工程有限公司钻井事业部,天津300451

传统的海底管道配重层补口材料主要为沥青玛蹄脂,由于使用这种材料在铺管船上进行补口时大约需要加热到160 ℃以上才能满足施工要求,造成现场烟熏火燎,工作环境极为恶劣。于是几十年来,人们一直在努力寻求新型的补口材料。例如,沿着柔性材料的发展思路,先后开发出了聚氨酯泡沫补口材料、聚脲补口材料等;沿着刚性材料的发展思路,开发出了硫磺混凝土、无机非金属材料补口材料等。

自美国在二十世纪三十年代和前苏联在二十世纪五六十年代系统研究碱矿渣胶凝材料以来,碱矿渣胶凝材料的研发引起了国际上的普遍重视,各国纷纷进行大量研究和推广应用,目前,碱矿渣胶凝材料在各个工业领域的应用发展仍然方兴未艾。由于该种材料具有节能、环保、施工性能良好、常温和高温时凝结及硬化速度快慢灵活可调、硬化后早期和后期强度高、耐酸碱腐蚀及耐久性好等特点[1-5],因此对该种材料进行系统研究,充分了解其性能变化规律及机理,并将其应用于海底管道配重层补口上,必将产生良好的经济、社会及环境效益。

1 原材料和试验方法

试验采用天津市渔阳超细矿粉加工有限公司的比表面积为6 000 cm2/g 的超细矿渣,采用质量分数为40%的液体NaOH 和天津碱厂生产的模数为2.6~2.9、相对密度为1.38~1.45 的液体钠水玻璃。在试验中所使用的各种有机、无机化合物均为化学试剂。

碱矿渣胶凝材料浆体凝结时间的测定方法及碱矿渣胶凝材料试件的制作方法为:控制碱矿渣胶凝材料浆体流动度19~22 cm,在4 cm×4 cm×16 cm的试模中成型,流动度测定按GB/T 2419—2005《水泥胶砂流动度测定方法》进行,用维卡凝结时间测定仪测定室温时的凝结时间。

2 试验结果与讨论

2.1 钠水玻璃的模数及掺量的影响

试验结果见表1~表4。

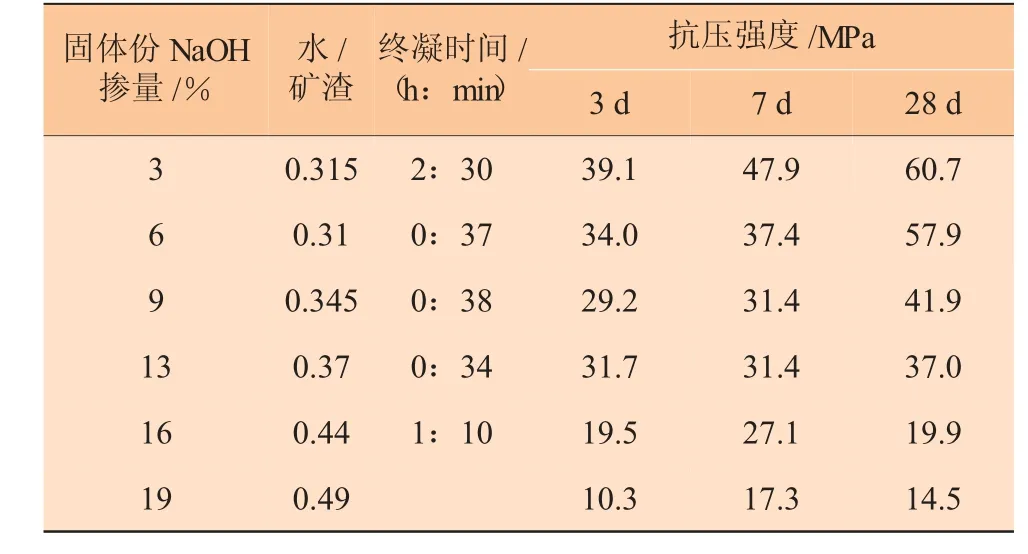

表1 NaOH 的掺量对碱矿渣胶凝材料性能的影响(养护温度8 ℃)

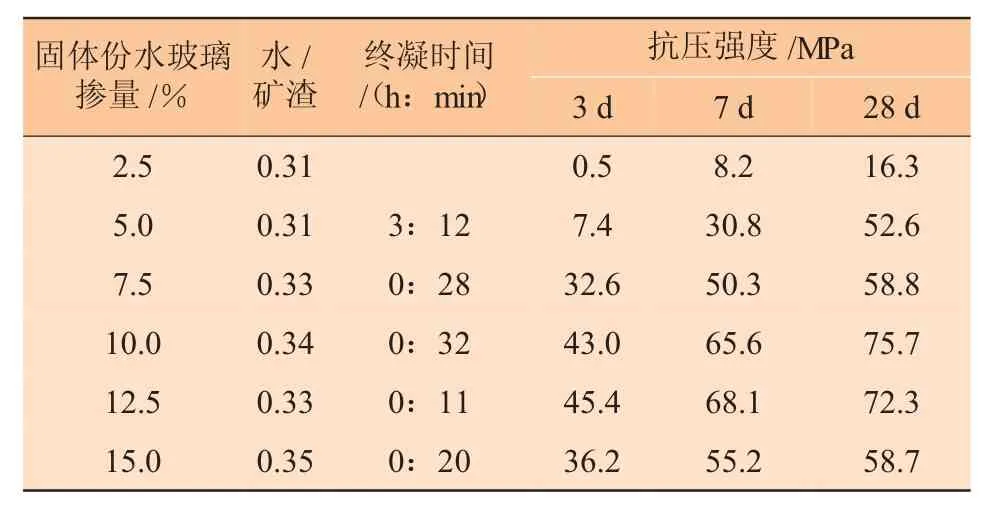

表2 模数为0.5 的水玻璃掺量对碱矿渣胶凝材料性能的影响(养护温度6 ℃)

表3 模数为1.0 的水玻璃掺量对碱矿渣胶凝材料性能的影响(养护温度7 ℃)

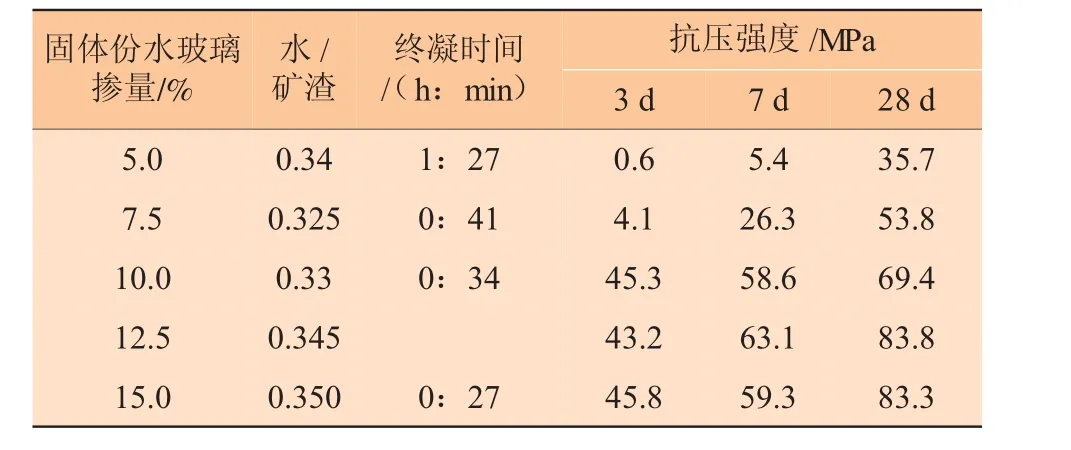

表4 模数为1.5 的水玻璃掺量对碱矿渣胶凝材料性能的影响(养护温度7 ℃)

表1 表明:单用NaOH 为激发剂,在8 ℃的养护条件下,NaOH 的最佳掺量为矿渣的3%~6%,NaOH 激发矿渣胶凝材料的抗压强度28 d 可达60 MPa。

表2、表3、表4 表明:用钠水玻璃为激发剂,在7 ℃的养护条件下,钠水玻璃的最佳模数为1.0,最佳掺量为7.5%~12.5%,钠水玻璃激发矿渣的抗压强度28 d 可达到75 MPa。

无论采用NaOH 还是钠水玻璃为矿渣的激发剂,在最佳掺量范围内,碱激发矿渣胶凝材料的终凝时间均在0.5~2.5 h 之间。

2.2 常见化合物的种类及掺量的影响

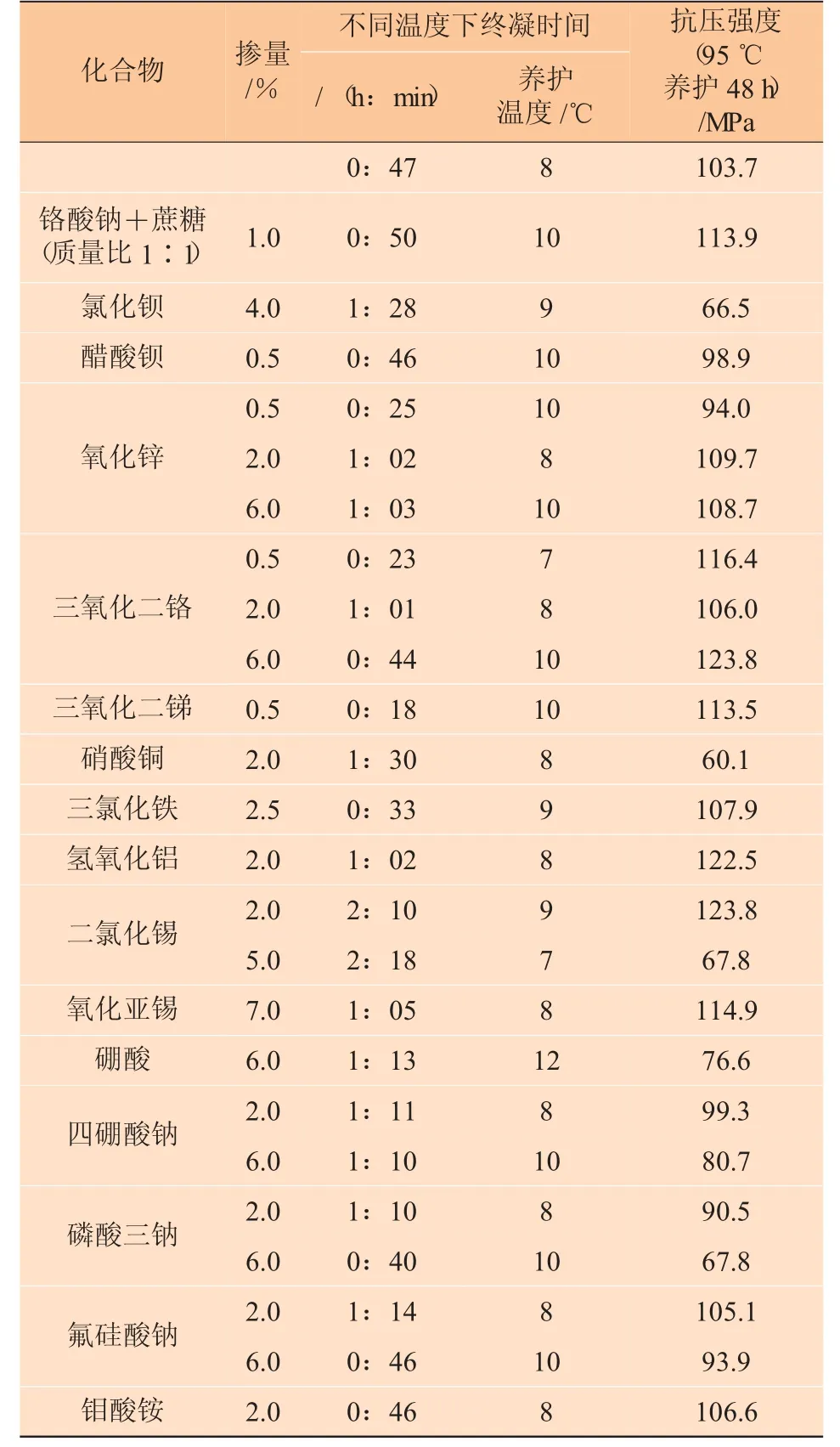

试验结果见表5。

表5 表明:多数偏酸性的化合物和偏碱性的化合物明显地降低碱激发矿渣胶凝材料的抗压强度;而偏中性的多数化合物对碱激发矿渣胶凝材料的抗压强度影响则较少。无论掺加上述的何种化合物,在常温下养护,碱激发矿渣胶凝材料的终凝时间均在2.5 h 之内。

2.3 掺PbO 调凝剂的碱激发矿渣胶凝材料的基本性能

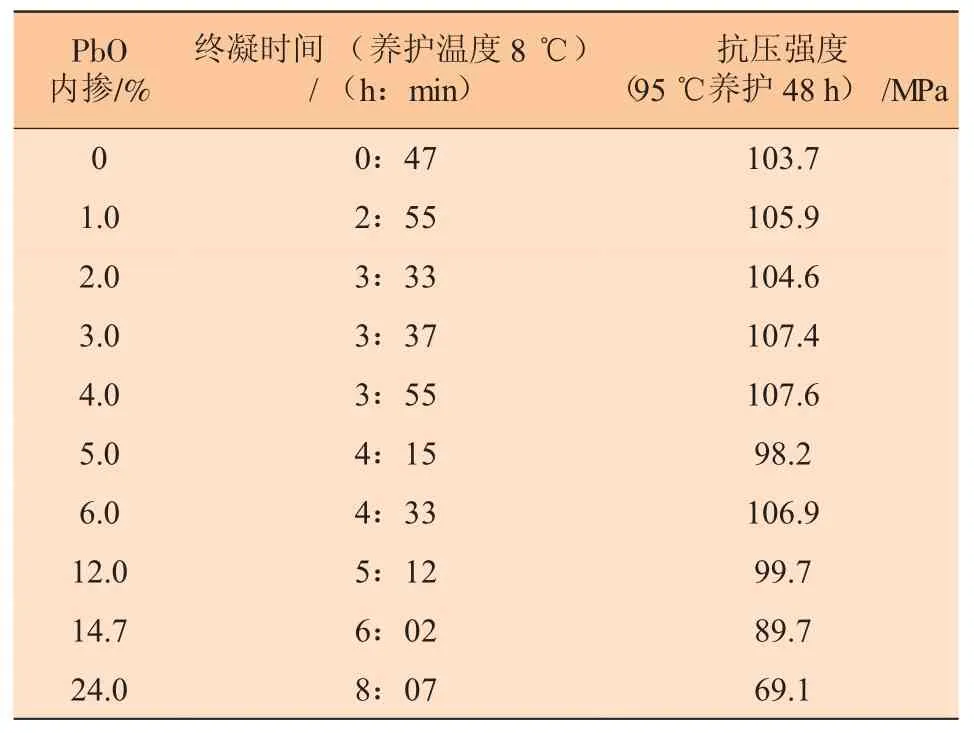

(1) PbO 掺量对模数为1.0 的钠水玻璃激发矿渣胶凝材料性能的影响。试验结果见表6。

表5 常见化合物的种类及掺量对碱矿渣胶凝材料性能的影响

表6 表明:当PbO 内掺矿渣的0%~12%时,可使模数为1.0 的钠水玻璃激发矿渣胶凝材料的终凝时间在47 min 至5 h 之间可调,而胶凝材料的抗压强度基本保持在100 MPa 不变;当PbO 为内掺矿渣的12%~24%时,可使胶凝材料的终凝时间在5~8 h 之间可调,但胶凝材料的抗压强度则由约100 MPa 降至约70 MPa。

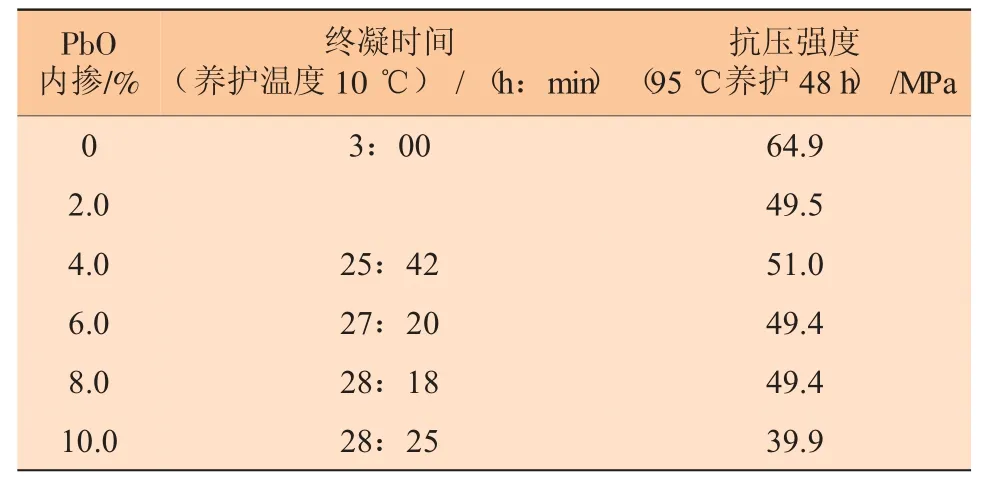

(2) PbO 掺量对NaOH 激发矿渣胶凝材料性能的影响。试验结果见表7。

表7 表明:当PbO 调凝剂内掺矿渣的0%~8%时,可使NaOH 激发矿渣胶凝材料强度保持在50MPa以上,当调凝剂内掺8%~10%时,胶凝材料的抗压强度略下降至约40 MPa。

表6 PbO 掺量对模数为1.0 的钠水玻璃激发矿渣胶凝材料性能的影响

表7 PbO 型缓凝剂掺量对NaOH 激发矿渣胶凝材料性能的影响

(3) 钠水玻璃模数对掺PbO 调凝剂的碱激发矿渣胶凝材料性能的影响。试验结果见表8。

表8 钠水玻璃模数对掺PbO 调凝剂的碱激发矿渣胶凝材料性能的影响

表8 表明:钠水玻璃模数对掺PbO 调凝剂的水玻璃激发矿渣胶凝材料的凝结时间和抗压强度影响极大,当水玻璃模数由0 增加到0.5 时,水泥的终凝时间由23 h 34 min 缩短到2 h 6 min,而抗压强度由49.4 MPa 增加到84.0 MPa。

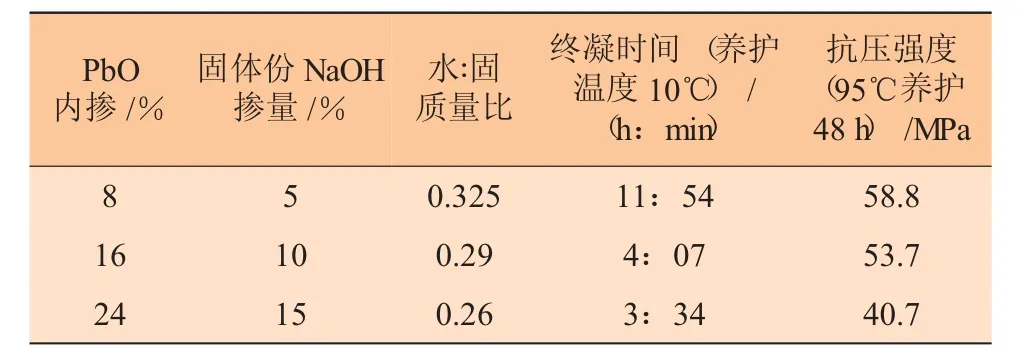

(4) PbO 调凝剂和NaOH 掺量等比例增加时对碱激发矿渣胶凝材料性能的影响。试验结果如表9 所示。

表9 PbO 调凝剂和NaOH 掺量等比例增加时对碱激发矿渣胶凝材料性能的影响

表9 表明:PbO 调凝剂和NaOH 掺量等比例增加,使得NaOH 激发矿渣水泥的终凝时间由11 h 54 min 缩短到3 h 34 min,抗压强度也由58.8 MPa下降到40.7 MPa。(5) PbO 调凝剂的胶凝性研究。试验结果见表10。

3 结论

以上试验研究仅仅是试图将碱矿渣胶凝材料应用于海底管道配重层补口上的初探,更为详尽的研究工作尚需进一步开展。通过上述研究,初步得到如下结论:

(1) 当采用模数为1.0 的液体钠水玻璃作为碱激发剂,矿渣内掺调凝剂PbO 0.5%~10%时,碱矿渣胶凝材料抗压强度保持基本不下降(约90 MPa),而碱矿渣胶凝材料在室温为5~8 ℃的环境下,终凝时间由30 min 延长至6 h;若矿渣内掺调凝剂PbO 10%~24%,则终凝时间可延长至8 h,但抗压强度下降至约70 MPa。

(2) 当采用工业液体NaOH 为碱激发剂,矿渣内掺调凝剂PbO 0.5%~10%时,碱矿渣胶凝材料的抗压强度由约65 MPa 略下降至约50 MPa,而终凝时间在室温10 ℃情况下,由3 h 延长至28 h。

(3) 调凝剂PbO 与Ca(OH)2的混合物不具有胶凝性。

(4) 应用碱矿渣胶凝材料进行海底管道配重层补口是可能的。