钢管制造标准与管道施工标准不相容对管道焊接质量的不良影响

马 倩

中石化江苏油建工程有限公司,江苏扬州225000

中石化江苏油建工程有限公司在油气管道工程施工过程中,曾发生了两起钢管制造标准与管道焊接检验标准不相容事件:钢管外观按制管标准检验合格,但项目施工组对焊接后,焊缝外观存在严重错边,X 射线检测底片出现错边未焊透影像,判定管道焊缝不合格,因此造成焊缝割口重焊,给施工企业带来一定的经济损失。本文对这两起事件进行描述和分析[1-6],并提出几点看法与建议。

1 事件过程

1.1 某成品油分输站改造工程

2014—2015 年,建设方调进一批D 509 mm×9 mm 焊管,工程技术人员和施工人员检验后,发现管口焊缝处有向内凹陷和向外凸出情况,按GB/T 9711—2017《石油天然气工业管线输送系统用钢管》标准,向内凹陷称为“扁平块”,向外凸出称“噘嘴”(见图1),管口局部失圆。

图1 扁平块和噘嘴示意

因而向建设方和监理方提出异议,交涉无结果后决定试焊2 道口,经X 射线检测后,确定不合格,主要缺陷是错边未焊透,且都出现在焊管丁字接头附近。于是建设方通知钢管厂家到达施工现场,厂方代表按钢管标准进行检验,认为钢管外观尺寸合格。在双方经过多次争执都没有结果情况下,为了保证施工正常进行,现场技术人员决定采用氧乙炔火焰加热10 cm 范围内失圆管口,待管口加热至一定温度时,锤击管口扁平块或噘嘴处,使管口复圆,再进行组对焊接,有效避免了错边未焊透的缺陷。

1.2 某天然气管道工程

2018 年,该工程采用D 610 mm×15.9 mm焊管,开焊后,因施工方的原因,对已焊接管道的62 道口按照GB/T50369《油气长输管道工程施工及验收规范》进行外观检查,发现普遍错边超标,判定焊缝不合格,多道焊口需进行返工。施工单位对未焊接的管口进行检查,发现管口焊缝处凹陷或凸出现象严重,经测量,管口凹陷、凸出的深度在1.5~3 mm 范围,因此施工方认为导致焊缝不合格的主要因素是钢管管口存在严重扁平块或噘嘴,管口失圆。

如此大的质量问题引起了各方面高度关注,钢管厂家也赶到现场。经过对现场情况的检查分析,认定钢管管口外观缺陷(扁平块或噘嘴) 是造成焊缝不合格的主要原因。制管厂代表依据GB/T 9711标准坚持认为钢管质量合格。最后建设方和监理方决定:第一,施工方割除多道不合格焊口;第二,制管厂组织人员、设备对现场所有钢管管口进行校圆;第三,施工单位按照施工程序组对焊接安装施工。此后,在后续的管道安装施工中再没有发生严重错边造成焊接质量不合格的情况。

2 原因分析

2.1 钢管管口缺陷(扁平块或噘嘴)

钢管成型工艺或制造操作会造成钢管实际轮廓相对于钢管正常圆柱轮廓发生几何尺寸偏差(扁平块或噘嘴),当几何尺寸偏离处的极端点与钢管正常轮廓延伸部分之间的测量间距(即深度) 超过3.2 mm时,该处应判为缺陷。笔者认为按上述标准规定,扁平块或噘嘴深度如果不超过3.2 mm 时,该管口判为合格,这正是钢管标准与管道施工规范不相容之处。

2.2 错边

在施工过程中,管道组对出现错边是常见现象,需控制错边量在GB/T 50369 标准中规定的范围内,事件二按上述标准规定错边量≤1.6 mm。但在管口出现扁平块或噘嘴缺陷时,允许的错边量与扁平块或噘嘴缺陷可能出现相互叠加或部分抵消的情况,其最终结果是焊缝的错边量仍然超出规定值。

由于管口焊缝处存在扁平块或噘嘴缺陷,施工组对时管外侧的错边量可以用目测方法和量具进行测量,并通过对口器进行微调节;而管内侧的错边量大小与管外侧错边量相同时,无论对口器如何调节,总是存在着局部对口错边量远大于1.6 mm的情况。

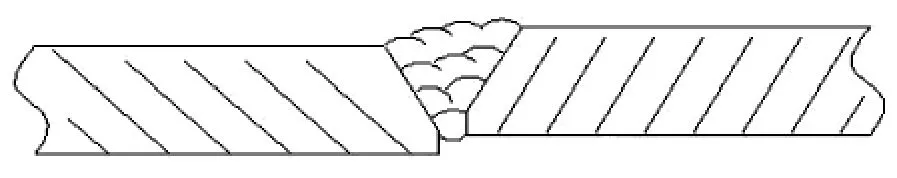

2.3 错边未焊透

依据SY/T 4109 标准,只能通过X 射线探伤发现根部错边未焊透。管道安装组对时,对于不大于规定量的错边,可以采用电流将错开的根部钝边熔接在一起。但当错边量较大时,焊接电流不能把错边的根部熔接在一起,于是在探伤照片上可观察到纵剖面上有一个台阶,见图2。

图2 错边未焊透示意

3 结束语

综上所述,对相关标准中不相容的条文应予修订。第一,对于焊管管口扁平块或噘嘴缺陷的允许偏差,建议修订为焊管管口不允许出现扁平块或噘嘴缺陷,且这对于制管厂而言是不难做到的;第二,管道施工企业应该强化质量管理体系运行,加强进场管材、焊材等材料的检验、验证过程,不合格材料不能投入使用;第三,管道施工企业应经常开展标准知识培训,以提升施工技术人员对标准的使用和认识水平。