汽车桥壳冲压工艺及模具设计

蔡锡斌,周 林,潘祖岚

(柳州五菱汽车工业有限公司,广西 柳州 545007)

1 零件成形工艺分析

汽车后驱动桥桥壳由上、下半壳拼焊而成,如图1所示,2条纵缝采用机器人焊接。为保证焊接质量和焊缝强度,对冲压件壳体边线轮廓尺寸精度和稳定性提出了较高的要求:拼合间隙必须控制在1 mm以内,单个半壳体边轮廓误差在0.5 mm以内;同时,上、下壳拼接时不能存在段差,要求单面平面度控制在0.25 mm以内。桥壳材质选用热轧板SAPH440,尺寸为1 320 mm×95 mm,材料厚度为5 mm,属细长型厚板冲压,冲裁断面质量也是影响焊接质量关键因素之一,必须满足要求。

图1 汽车桥壳

合理的冲压工艺能最大限度地提高零件成形质量。根据零件特性与精度要求,结合模具结构设计及生产操作、维修等方面综合考虑,冲压工艺设计如图2所示,分别为:落料、成形、切边、切端头冲孔、切边、整形。

图2 冲压工序

(1)落料:便于成形及消除起皱,且预留较少的切边废料,以便后序切边时减少下模镶件废料边让空量。

(2)成形:需设计预变形量以保证零件型面尺寸。

(3)切边:正切4处直线段边,先切同面2处直边后,翻转零件至模具对侧完成另2段切边,零件采用型面定位。

(4)切端头冲孔:切端头及斜楔冲孔,模具为1模2件结构,冲孔采用内臧式斜楔,零件采用型面定位。

(5)切边:正切中间鼓包圆弧段,先切单面边后翻转零件至模具对侧完成另一边切边,零件采用型面及端头定位。

(6)整形:整形上、下平面及直线段圆弧,采用型面定位;上、下模镶件全包整形,下模设置活动的托料架,上模设置零件辅助定位销,1个冲次可完成2件整形。

按该工艺开发模具,零件尺寸精度得到保证,上、下壳兼容生产,生产效率高,日产量达2 500套。模具维修方便,维修时间短,生产保障性高,生产的零件如图3所示,尺寸合格率达100%。

图3 上、下壳自由状态下拼合

2 切边模结构

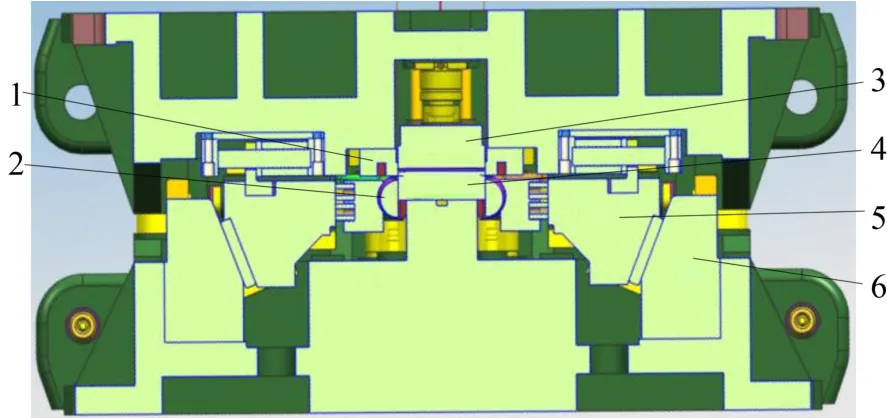

切边模结构如图4所示,上模采用正向压料芯及侧向斜楔压料。待成形零件置于下模浮动托料架2上,上模下行,压料芯3正向垂直压料,压住待切废料区域;上模继续下行,上模斜楔5在下模驱动座6作用下对零件侧向压料,上模切刀1压住零件及托料架,连同斜楔5下行与下模镶件4完成切边,废料留在下模镶件4上,手工清拣。

图4 切边模结构

双压料结构使成形零件在切边过程中紧贴模具零件型面不窜动,保证零件的边轮廓直线度、平面度等,上、下壳自由状态下拼合间隙控制在1.0 mm以内,同时也保证了冲裁断面质量。

采用正切工艺结构,上、下模镶件安装在模座上,受力方向与冲压方向一致,所有冲裁力可通过传递到压力机模座上,改善了切边切刀的受力状态,工作过程中切刀不易松动,刃口磨损降到最低。切边刃口的维修方式为镶件修补研配,缩短了模具维修时间和降低了维修难度,提高了生产效率。

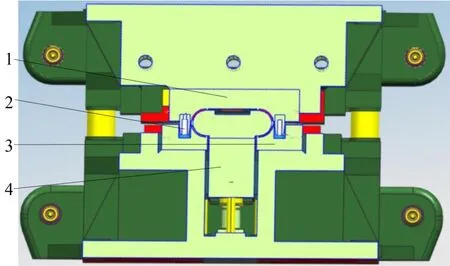

切边模上、下模结构如图5所示。待成形零件放置于浮动托料架上,切边凸模(下模镶件)用螺钉紧固于下模座,8处斜楔驱动座采用螺钉装配,设计挡块加强筋。上模中间为正向压料芯及切边凹模,外侧压料芯采用斜楔结构。

图5 切边模上模与下模

下模浮动托料架如图6所示,两端及中间布置弹簧、导向及限位结构,设计4个接触平衡块,局部设计加强筋连接。将直线段与中间圆弧段分为两工序切边,便于浮动托料架强度及弹簧、导向及限位结构设计,使斜楔设计更合理。

图6 下模托料架结构

3 整形模结构

整形模采用上、下模镶件全包整形结构,如图7所示。待成形零件置于下模浮动托料架4上,采用型面定位;上模下行,上模镶件1压住待成形零件进入下模镶件3内,上、下模镶件全面包裹待成形零件;上模继续下行,到底时完成整形;上模回程,下模浮动托料架将成形零件顶出,人工取出成形零件。下模浮动托料架1设计成上、下两层分体结构,上层材质为7CrSiMnMoV,下层为铸铁,用螺钉固定。上模设计4个确保零件整形过程中紧贴托料架型面。上、下模镶件材质采用Cr12MoV。

图7 整形模结构

整形模上、下模结构如图8所示。待成形零件放置于浮动托料架上,托料架上型面部分设计装配镶件,下模整形镶件设计两腔结构分开装配;上模整形镶件设计两腔整体装配,非型面部分让空,另外设计4处导正定位销保证成形零件与型面定位可靠。

图8 整形模上模与下模

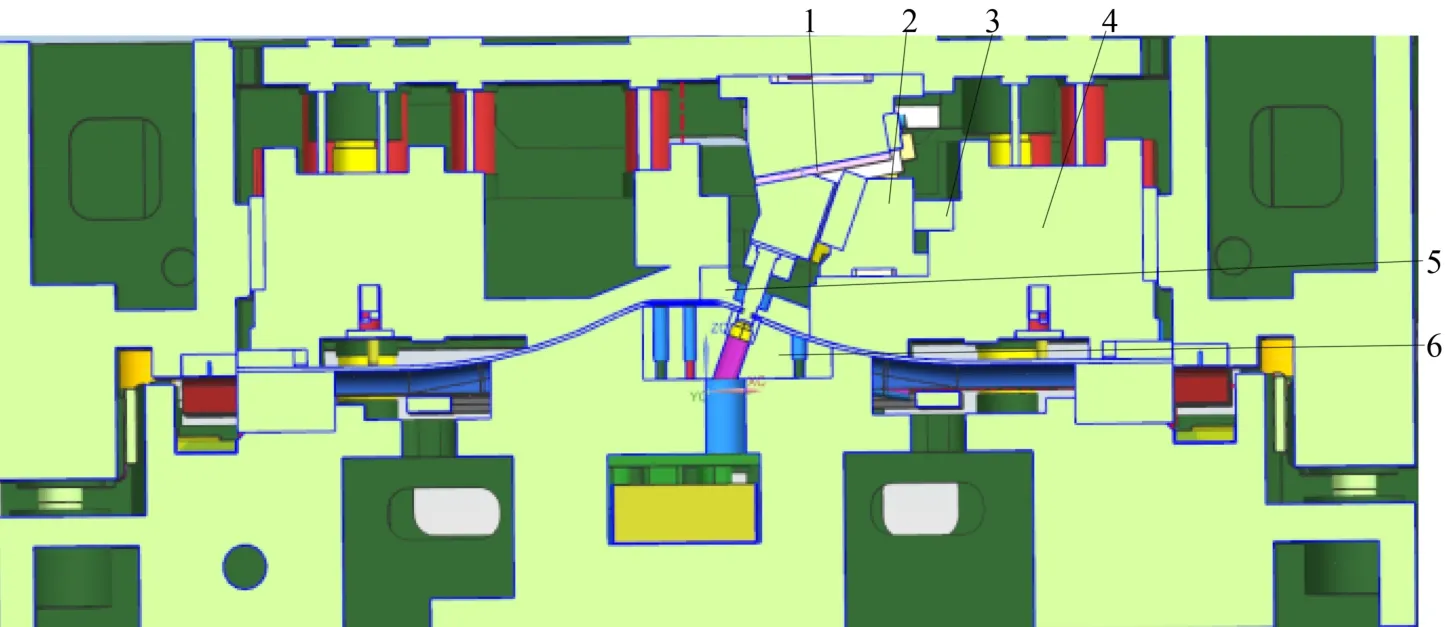

4 切端头冲孔模结构

注油孔和漏油孔位于桥壳中间部位,传统斜楔结构布置困难,采用内藏式斜楔冲孔结构,切端头冲孔模结构如图9所示。斜楔1固定在上模,斜楔驱动座固定在压料芯上。上模下行,上模压料芯先压住待成形零件;上模继续下行,斜楔1在驱动座2作用下完成冲孔。为降低斜楔冲孔的侧向力,在驱动座2与压料芯4受力方向设计挡块3,保证了斜楔强度。在压料芯冲孔部位,镶件5设计为拆装结构,便于冲孔凸、凹模装配及维修。镶件6设计为镶嵌结构,便于模具调试及维修。

图9 切端头冲孔模结构

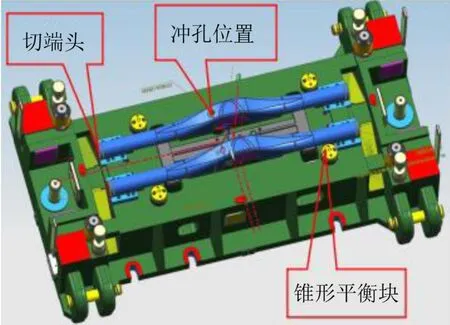

上、下半壳冲孔大小和位置不同,故模具采用1模2件布局,便于生产操作和模具维修,如图10所示。上模压料芯与下模设计4个锥形平衡块平衡受力,冲孔废料用废料盒收集,切端头废料沿废料滑槽滑出模具外。

图10 切端头冲孔下模

下模刀块(凸模)在零件厚度方向设计支撑台阶,保证零件切边时不变形,降低切边毛刺产生风险,保证了切端头尺寸精度和冲裁质量,如图11所示。

图11 切端头局部

5 结束语

桥壳成形、切边、切端头保证了边线轮廓尺寸,全包整形使平面度及平行度达到精度要求,切边模采用正切工艺与斜楔压料,成形零件定位稳定可靠,同时改善了刃口受力,模具维修简单快速;整形模设计上、下镶件全包结构,上、下壳体同时整形,受力平衡,强度刚度良好,切端头冲孔模为1模2件布局,上、下壳兼容生产。内藏式冲孔斜楔结构紧凑,降低了模具制造成本,驱动座设计防挡块,减少了斜楔冲孔侧向力,保证了斜楔强度,延长了其使用寿命。