制造业用燃气-蒸汽联合循环发电机组运行能效优化设计

苟珈源,吴晓南,李 昊

(西南石油大学 土木工程与测绘学院,成都 610500)

0 引言

制造业对于电能的需求量较大,为了节省购电费用和节约能源,制造业通过运行燃气-蒸汽联合循环发电机组,得到大量的可用电能[1,2]。目前研究制造业用燃气-蒸汽联合循环发电机组有效地结合布雷顿循环和朗肯循环,操作更加灵活,得到的能效更高,排放量更低。

虽然制造业用燃气-蒸汽联合循环发电机具有上述优点,但是经过长时间的运行发现,在制造业用燃气-蒸汽联合循环发电机组运行过程中,会产生大量的无用功,影响电能的转化效率,因此本文在当前机组运行方式的基础上进行改进优化,提高制造业用燃气-蒸汽联合循环发电机组运行能效。

当前制造业领域的燃气-蒸汽联合循环发电机组运行模式存在漏洞和缺陷,负熵消耗较多,运行成本较高。因此本文以制造业用燃气-蒸汽联合循环发电机组运行原理作为研究基础,进一步分析机组参数对发电机组运行效率的影响,最终建立制造业用燃气-蒸汽联合循环发电机组运行能效优化模型,解决以上问题。

1 制造业用燃气-蒸汽联合循环发电机组运行能效参数匹配优化分析

1.1 制造业用燃气-蒸汽联合循环发电机组运行原理

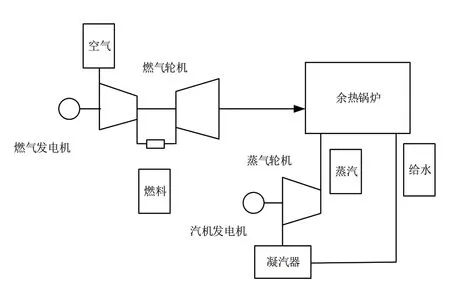

制造业用燃气-蒸汽联合循环发电机组主要由蒸汽发生器、燃料燃烧室、省煤器、余热器、温度管理器以及余热控制热锅炉构成[3,4]。燃气-蒸汽联合循环发电机组的工作原理是在燃气机组和燃料机组连接处安装一个余热控制热锅炉,协助燃气和蒸汽循环组件的运行。通过余热控制热锅炉将燃气循环和蒸汽循环过程中,散出的余热转化为机械能,提高循环发电的驱动动力,提高循环发电机组的运行能效。余热控制锅炉的工作原理是二次加工燃机循环的排气热量和蒸汽机做功的无用功,将联合循环发电机组的运行能效最大化,其工作能效对于机组的运行能效有关键性影响[5,6]。制造业用燃气-蒸汽联合循环发电机组运行原理如图1所示。

图1 制造业用燃气-蒸汽联合循环发电机组运行原理

通过图1可知,循环发电机组运行过程首先是将得到的能源进行相应途径的预热,通过温度的提高,逐渐将其不可转化的能量转化为机械能,提高电能的转化率;然后当预热温度达到饱和温度时,各个能源进入相应的蒸发器和燃料燃烧室内;最后经过蒸汽循环和燃气循环将蒸汽和燃料机械饱和加热,达到一定温度后,以有用功的形式输出,为发电机组提高驱动力,完成电能的转化[7,8]。

1.2 制造业用燃气-蒸汽联合循环发电机组运行能效参数分析

在制造业用燃气-蒸汽联合循环发电机组运行原理的基础上,分析机组在运行过程中所涉及到的重要机组参数,根据各个机组参数的性能和含义,为循环发电机组运行能效的优化奠定基础[9,10]。制造业用燃气-蒸汽联合循环发电机组内部传热量和温度之间的关系如图2所示。

图2 制造业用燃气-蒸汽联合循环发电机组内部传热量和温度之间关系图

根据图2中传热量和温度之间的关系,分析内部节点。在制造业用燃气-蒸汽联合循环发电机组运行能效的机组参数主要有节点温差、循环过程中的余热、循环排气量等。

节点温差是蒸发器内部的温度和混合循环发电机组内温度的差值,节点温差对于联合循环发电机组运行能效有阻碍作用,节点温差值越大,那么机组的运行发电效率越低,但是在混合循环发电机组运行过程中,由于机组的工作原理,始终会存在节点温差,所以运行能效优化过程中只能最大力度地降低节点温差值,以便控制发电机组的运行能效[11]。一方面节点温差涉及到运行机组的下位电站的运行效率,因为节点温差越大,蒸汽机内部温度和能源加工温度的差值大,在蒸汽机和燃气机内部的加热时间就越长,导致下位电站的运行时间增加,降低其运行效率;另一方面节点温差对于燃气机内运行温度有影响,要合理地控制节点温差的数值,确保机组运行能效。

循环过程中的余热主要来源于蒸汽机与燃料机工作产生的余热、机组内部温度过高产生的余热,余热过多代表能用混合循环的循环利用效果不好,为了提高循环发电机组运行能效,最有效的办法是将余热二次加工,使余热成为有效功。

循环发电机组运行的排气量参数是运行能效的具体体现,循环的排气量越多,代表蒸汽机和燃料机产生的有效功越多,则转化电能能力越多,因此在对制造业用燃气-蒸汽联合循环发电机组运行能效优化过程中通过机组的排放量验证运能能效[12]。

2 建立制造业用燃气-蒸汽联合循环发电机组运行能效优化模型

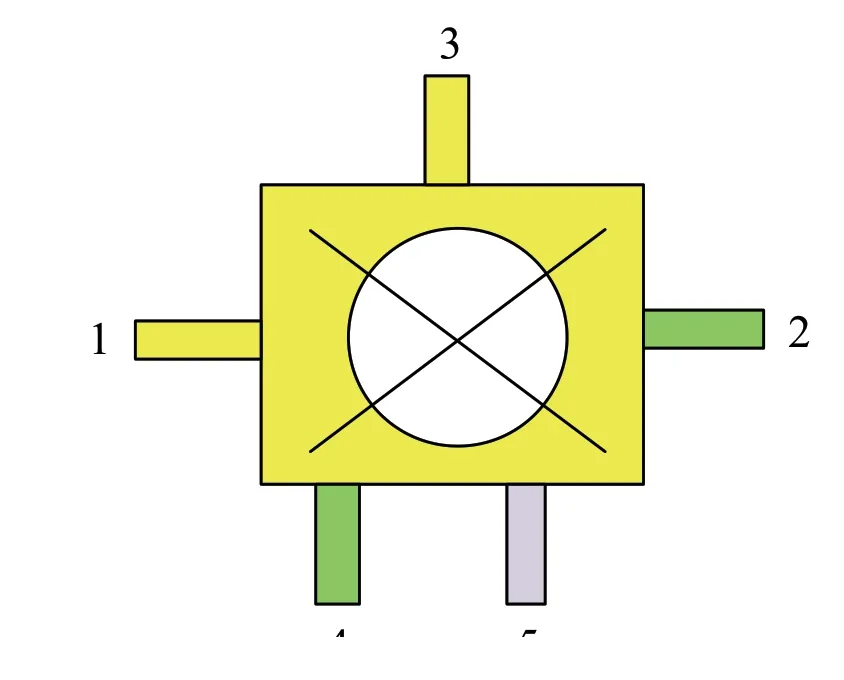

燃料是制造业用燃气-蒸汽联合循环发电机组运行的动力来源,制造业在电能转化过程中,常用的燃料是无害的化学产品,但是在燃料转换过程中会分解一种物质,对循环发电机组的组成零件进行损害,降低器件的性能并且缩短发电机组器件的使用周期。在制造业用燃气-蒸汽联合循环发电机组运行过程中,燃料为生产组件和耗散组件提供驱动动力,生产组件需要外部燃料燃烧分解的有机物和气体,才可以驱动生产组件完成工作任务,将有机物和气体转化为电能输出[13]。燃烧室组件如图3所示。

图3 燃烧室组件

图3中燃烧室组件内部的参数如表1所示。

表1 燃烧室组件内部参数

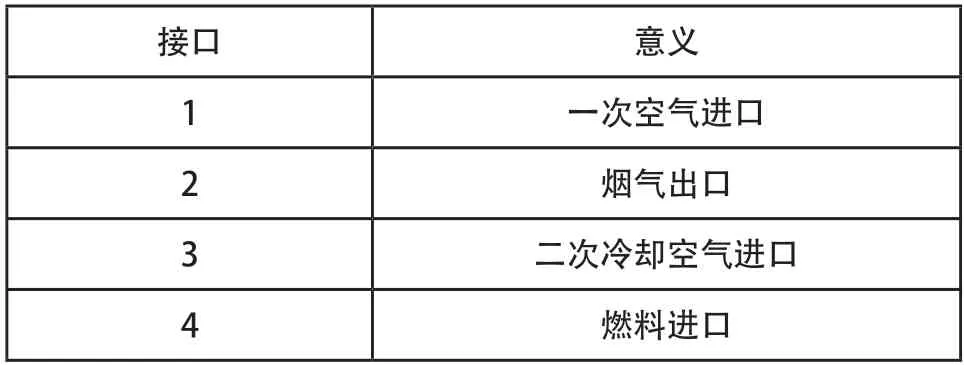

燃烧室工作示意图如图4所示。

图4 燃烧室工作示意图

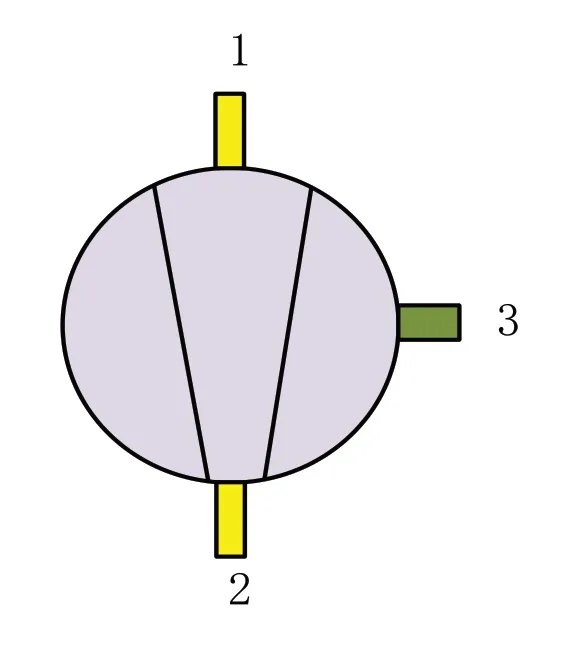

耗散组件的工作任务是通过燃气和蒸汽的混合循环加热配合其他运行组件的任务驱动,只有内部燃料分解的物质才可完成任务。压气机组件如图5所示。

图5 压气机组件

图5中的压气机组件参数如表2所示。

表2 压气机组件参数

压气机工作示意图如图6所示。

其中控制运行组件的变量为燃料量和负熵,因此两种组件的燃料性能模块如下所示:

图6 压气机工作示意图

在燃气和蒸汽联合循环发电机组运行过程中需要调用许多的组件,每个组件具有不同的工作原理,每个组件的工作原理都是相应组件的转化模型。燃料室的工作是通过天然气的化学能和负熵转化增加燃料化学量。因此燃料室的转换模型如下所示:

压气机的工作原理是通过燃料燃烧产生的气体驱动压气机工作,产生机械能,将机械能压缩后,从而增加燃料的燃烧室的燃料,提高天然气的化学能和负熵,促进泵的运行[14,15]。转化模型计算公式如下所示:

通过压气机压缩机械能量、将天然气转换成电能后,通过冷凝-散热机制消耗负熵,使燃烧燃料的燃烧室内天然气产生的化学能和负熵增大,使天然气和空气产生的气体产生负熵,冷凝器的转化模型如下所示:

通过以上对蒸汽和燃料混合循环发电机组运行组件的运行性能研究,本文根据其原理对循环发电机组的蒸汽循环和燃料循环统一进行合理的优化,达到提高联合循环发电机组运行能效的目的。

因为燃料循环产生的气体都充分聚集在循环仓的内部,并且燃料循环可以促进蒸汽循环的转化率,因此燃料循环也被称为顶循环。目前控制联合循环系统内燃料室的温度下限为1500摄氏度,上限没有具体的规定,如果燃料燃烧充分,那么会适当提高燃料室的温度。燃料循环的循环性能取决于燃机的燃烧转换率,因为燃烧机的工作转化率跟组件的性能有关,转化率越高,燃烧循环周期越短,燃烧能效越好,因此根据燃烧机的工作负荷情况,能效发生周期性变化。

蒸汽循环的循环驱动力主要来源于燃料循环的㶲,根据驱动力和自身的燃烧动力,完成循环操作,蒸汽循环的主要组件是凝气器和蒸发器。凝汽器通过提取每次循环剩余的热量进行冷凝处理,从而保证蒸汽循环组件的安全性;蒸发器的工作是将燃料循环的部分热量和蒸汽循环环境的温度热量共同转化为电能。

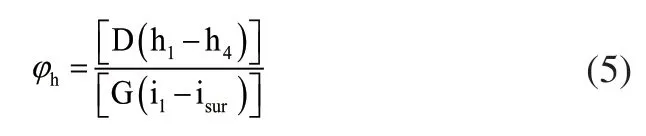

为此根据蒸汽循环、燃料循环的工作原理分析以及制造业用燃气-蒸汽联合循环发电机组运行能效机组参数分析优化模型如下所示:

其中,h1代表燃料循环的温度;h4代表蒸汽循环的温度;i1代表环境温度;isui代表联合循环的热效率。

通过以上公式,可以得出循环燃料和蒸汽联合循环的温度越高,则联合循环的运行能效越高。综上所述,通过提高燃料循环和蒸汽循环的循环温度和工作环境温度方法,提高联合循环发电机组的运行能效是可行的。

3 实验研究

为验证本文提出的制造业用燃气-蒸汽联合循环发电机组运行能效优化方法的有效性,与当前优化方法进行实验对比。选择鞍山某电厂的燃气—蒸汽联合循环发电机,发电机参数如表3所示。

表3 实验参数

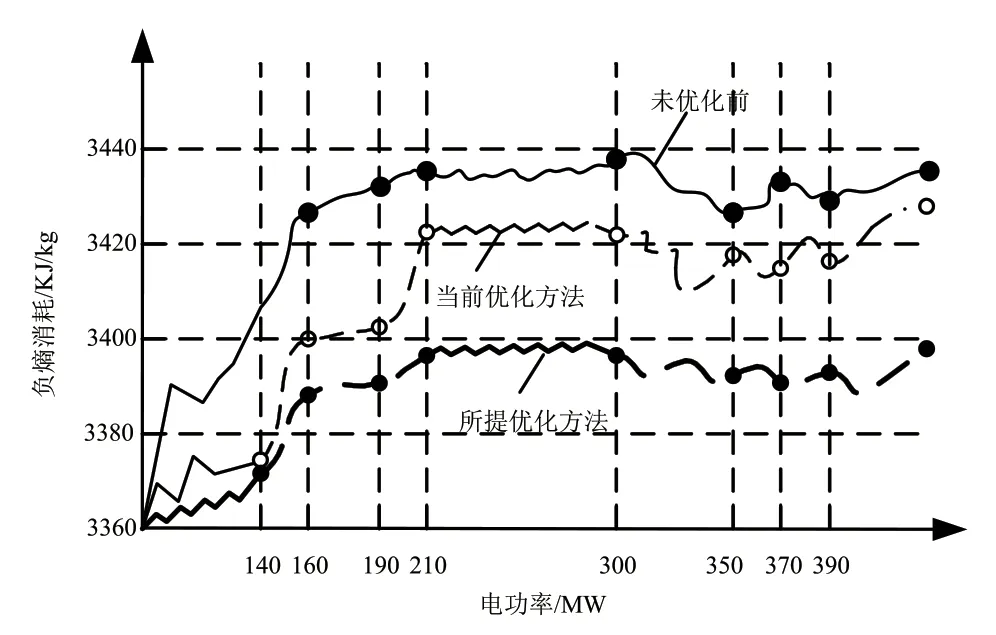

计算负熵消耗,得到的实验结果如图7所示。

图7 负熵消耗实验结果

根据图7可知,经过所提优化方法优化后制造业用燃气-蒸汽联合循环发电机组的消耗的负熵小于当前方法。在各个内部组件中,燃料的成本本最高,所以燃烧室的负熵消耗最大。所提研究的优化方法针对燃烧室进行了特殊优化,能够在短时间内对排气损失进行修正,减少负熵消耗。

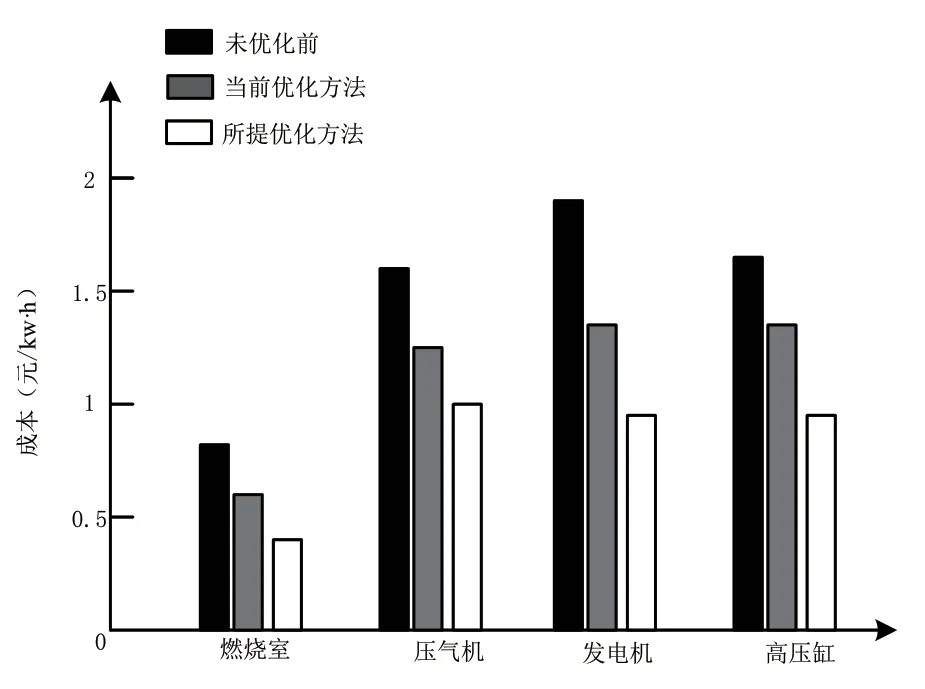

优化成本实验结果如图8所示。

图8 消耗成本实验结果

根据图8所示,所提优化方法能够有效降低工作成本,在优化过程,所提优化方法能够逐渐减少下位机的排放损失。能够针对上位电机和下位电机的连接处参数进行分析,在确定不同的耦合参数后,通过优化耦合参数提高联合循环的整体效率。本文针对节点温差、循环过程中的余热、循环排气量进行参数优化,建立的优化模型能够有效提高联合循环的运行能效,具有很强的实际应用价值。

4 结语

本文通过了解制造业用燃气-蒸汽联合循环发电机组运行原理,并根据循环发电机组运行参数对能效的影响情况,建立循环发电机组运行燃料优化模型,合理地对联合循环发电机组运行模式进行优化,解决当前发电机组负熵消耗多,运行成本高的问题。