双质量飞轮内部传动结构强度及疲劳寿命分析

曾礼平,袁星星

(1.330013 江西省 南昌市 华东交通大学 机电与车辆工程学院;2.511455 广东省 广州市 广汽丰田汽车有限公司)

0 引言

发动机转矩变化使动力传动系统产生扭转振动,这也是汽车振动和噪声主要来源之一,双质量飞轮对于改善传动系统扭转振动具有很好的效果,近年来得到了很大的发展和应用。目前,围绕双质量飞轮的研究主要有以下几个方面:弹性组件结构设计与动力学建模[1-2]、非线性振动分析[3-4]、试验分析以及试验平台的研制[5]等,而且在计算方法及加工工艺方面也有研究。蔡芸[6]等利用遗传算法对传动系扭转振动问题进行优化;薛克敏[7]等根据旋压增厚的成形工艺,建立了双质量飞轮的驱动齿盘旋压成形分析模型。

分段变刚度双质量飞轮相对于定刚度双质量飞轮,能传递更大转矩,从而可实现匹配更大功率发动机的大转矩要求[8],但这也使双质量飞轮传动零件传递的载荷增大。由于不同相对转角下双质量飞轮的刚度不同,传递的转矩随着相对转角增大而不断增加,内部传动结构是分段变刚度双质量飞轮中位于初级飞轮与次级飞轮之间传递转矩的主要部件,所承受的载荷随扭转角不断变化,这将使结构产生变应力,此时,零件的疲劳强度一般比静载荷下的强度极限低,甚至低于屈服强度。

随着计算方法的不断改进以及计算机技术的发展,有限元建模技术和分析方法不断得到完善并已日趋成熟,广泛应用于机械、车辆等各种工程技术领域。应用有限元方法对双质量飞轮内部传动结构在传递最大转矩时的静强度和接触强度进行有限元分析,并预测变载荷作用下结构的疲劳寿命,可提前预判双质量飞轮内部传动结构的安全使用可靠性。

1 双质量飞轮结构及工作原理

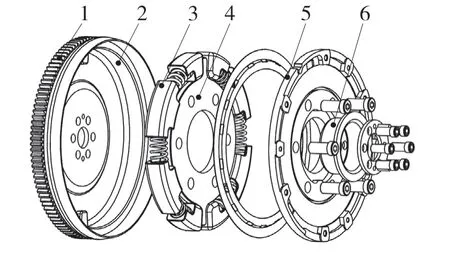

所研究的分段变刚度双质量飞轮结构如图1所示。初级飞轮与次级飞轮间可相对转动,发动机带动初级飞轮运动后,初级飞轮上的凸缘使弹簧座转动,减振弹簧被压缩,传力板受弹簧作用力转动,与传力板通过螺栓联接的次级飞轮随之转动。

图1 分段变刚度双质量飞轮结构示意图Fig.1 A schematic plot of DMF with piecewise stiffness

2 有限元分析模型

首先建立传动结构的三维CAD 模型,然后导入HyperMesh 软件中,完成结构几何处理和单元网格划分。划分单元网格模型时,主要采用了三维Solid185 单元和刚体Rigid 单元,分别建立传力板的有限元静强度分析和传力板与弹簧座的接触强度分析模型。

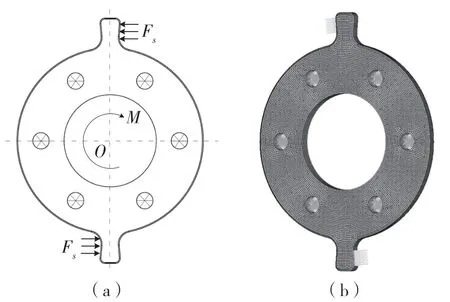

2.1 静强度分析模型

对传力板进行静强度有限元分析时,将传力板与弹簧座相互接触作用简化为作用面上加载均布力,在螺栓孔中心创建Mass 质量单元,与孔圆周节点组成Rigid 刚性单元,完成对传力板模型的单元网格划分,如图2 所示。共创建了6 个刚性Rigid 单元和124 660 个3D 单元,其中,在壳单元中四面体单元为2 600 个,六面体单元为122 060 个,六面体单元占总单元数比例为97.91%。

图2 传力板静强度分析模型Fig.2 Static strength analysis model of force plate

将传力板的螺栓孔固定,约束在传力板与次级飞轮螺栓联接孔处所建立的mass 单元全部自由度,将传递的转矩等效作用力加载到传力板与弹簧座接触的面上,总作用力大小为

式中:rs——受力中心到转动中心的距离;Mmax——双质量飞轮最大传递转矩。

2.2 接触强度分析模型

双质量飞轮的弹性组件包括弹簧座和减振弹簧。双质量飞轮工作时,与传力板直接相互作用的是2 个弹簧座,如图3 所示。

分析弹簧座与传力板接触区域,并以“面-面”方式定义接触。在施加约束时,固定弹簧座,使传力板转动与弹簧座接触,如图4 所示,在传力板螺栓孔节点约束轴向自由度,将转矩等效为作用力施加在螺栓孔的切线方向,切向力Fc的大小为

式中:rc——螺栓孔中心到转动中心的距离;n——螺栓孔数。

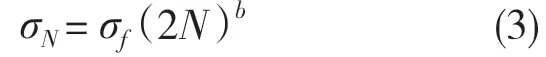

2.3 疲劳寿命预测

弹簧座材料为工程塑料,其疲劳强度比材料为Q235 钢的传力板疲劳寿命要低,因此只分析弹簧座疲劳寿命。根据文献[9]对Pa66 材料的疲劳测试所获得数据,并根据文献[10],塑料的疲劳特性曲线可采用Basquin 公式进行估算:

式中:N——应力循环次数;b——疲劳强度指数;σf——疲劳强度系数;σN——最大应力。

以式(3)形式拟合数据,拟合后的参数为:σf=18 055,b=-0.397 4,得到如图4 所示的弹簧座近似疲劳特性S-N 曲线。

基于S-N 曲线的机械结构疲劳分析主要关注的是高周疲劳区域,不考虑低周疲劳特性(循环次数小于10 000 次)[11]。根据图4,在HyperWorks 软件中的RADIOSS 分析模块设置弹簧座S-N 曲线。创建动态转矩时间历程,以正弦形式加载,频率为50 Hz(对应于发动机转速3 000 r/min 作为激励频率),每个循环过程持续0.01 s,0~0.005 s 载荷从0 到最大值Mmax(发动机输出的最大转矩),0.005~0.01 s 载荷从最大变成0,如图5 所示。

图5 疲劳分析载荷曲线Fig.5 Load curve in fatigue life analysis

3 实例计算与分析

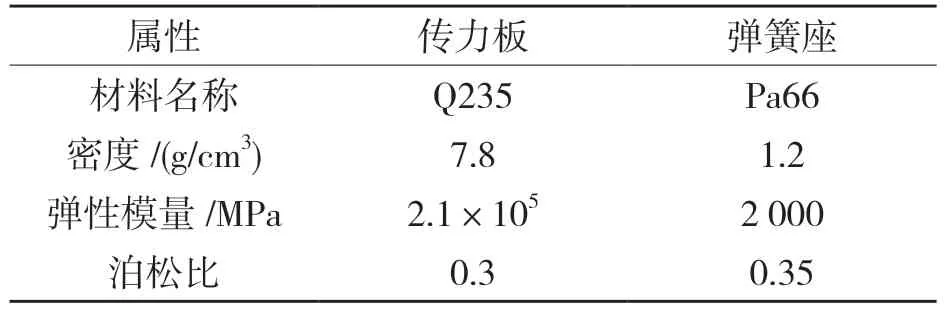

根据实际要求,涉及到的结构和分析所需具体参数为:Mmax=300 N·m,rs=108.5 mm,rc=67.5 mm,n=4,轴向方向厚度为10 mm,假设材料为各项同性,传力板和弹簧座具体材料及属性如表1 所示。

表1 材料属性Tab.1 Material properties

3.1 静强度分析

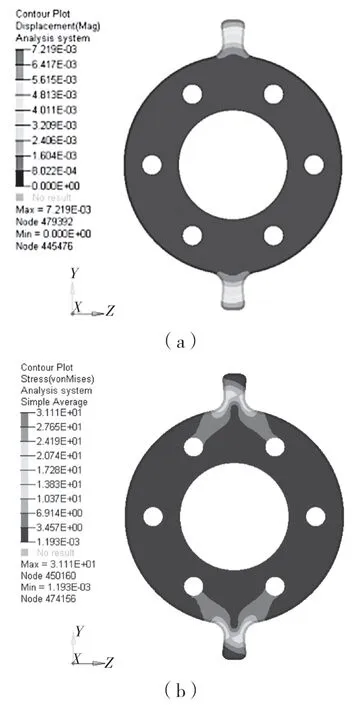

图6 为传力板静强度分析结果。如图6(a)所示,变形较大区域集中在传力板凸缘处,而传力板圆盘部分变形很小,最大变形在传力板凸缘边界处,最大变形量为0.007 2 mm,应力较大区域集中在传力板凸缘与圆盘连接的圆弧过渡处;如图6(b)所示,最大等效应力为31.11 MPa。

图6 有限元静强度分析的变形与等效应力分布Fig.6 Displacement and equivalent stress distributions of finite element static strength analysis

3.2 接触强度分析

图7 为有限元接触强度分析得到的传力板变形量和应力分布。变形较大区域集中在传力板外围边界处,如图7(a)所示,最大变形在传力板凸缘边界处,变形量为0.056 mm;如图7(b)所示,传力板的应力变化趋势与静强度分析得到的结构类似,应力较大区域集中在传力板凸缘根部的圆弧过渡处,最大等效应力为31.11 MPa,如图7(c)所示。

图7 有限元接触强度分析的变形与等效应力分布Fig.7 Displacement and equivalent stress distributions of finite element contact strength analysis

传力板的屈服强度为235 MPa,弹簧座采用的材料为工程塑料-尼龙Pa66,未经改性增强的Pa66 的许用应力在60 MPa 以上,而改性后的Pa66 材料的力学性能大大增强,许用应力都在100 MPa 以上,有限元静强度分析和接触强度分析最大等效应力都小于32 MPa,因此,传力板与弹簧座的刚度和强度均满足要求。

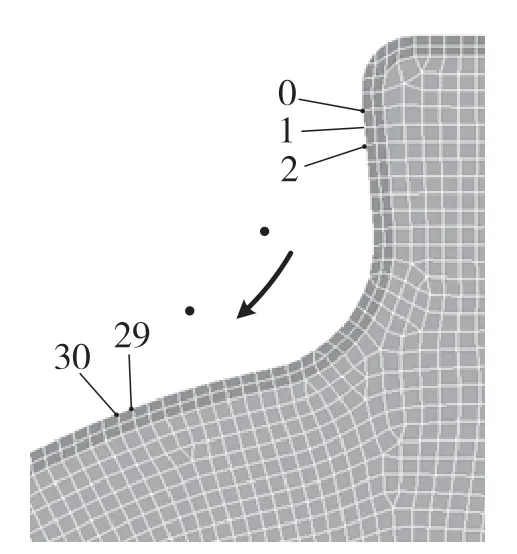

选取传力板凸缘根部31 个节点(编号0~31),如图8 所示。在厚度方向共6 组(厚度方向划分了6 层单元),提取每个节点等效应力,在平面位置同样节点取平均值,对比两种分析模型分析得到的这些节点应力。

图8 节点应力提取位置和编号Fig.8 Positions and numbers of selected nodes

图9 为两种模型分析得到的传力板凸缘应力分布对比。结果表明,凸缘与圆盘过渡的圆弧段中间部位应力最大,两者变化趋势一致,但由于分析模型的不同,特别是约束条件不同。另外,相对于传力板,弹簧座的弹性模量较小,受载荷时更容易变形,静强度分析时未考虑弹簧座的变形等因素,使两者存在一定差别,静强度分析得到的结构应力更大。由于传力板在实际工作中的约束方式和加载与接触强度分析模型类似,因此,结构的接触有限元分析结果更接近结构真实状态。

图9 提取的节点应力分布Fig.9 Stress distribution of selected nodes

3.3 疲劳寿命预测

图10 为分析得到的变载荷作用下弹簧座疲劳寿命云图。结果显示,弹簧座的大部分区域循环次数均大于1 019,循环次数最小的区域位于弹簧座与传力板接触区域,与静强度分析得到的最大应力位置相符,最小循环次数为7.161×107,远超过100 万次,属于高周疲劳,结构使用寿命是很长的,能够满足零件使用时间要求。

图10 弹簧座疲劳寿命云图Fig.10 Fatigue life cloud chart of spring seat

4 结论

通过建立双质量飞轮的传力板与弹簧座三维CAD 模型,并导入HyperMesh 软件建立有限元分析模型,对双质量飞轮内部传动结构进行了静强度和接触强度分析,预测了结构疲劳寿命。结果表明:

(1)结构的刚度和强度满足工作要求,静强度分析与接触强度分析结果得到的结构整体应力状态变化趋势接近,而接触强度分析模型考虑了弹簧座的弹性变形,更符合实际工况下结构的应力和变形状态;

(2)双质量飞轮内部传动零件在变载荷作用下,结构的疲劳寿命远超过100 万次,属于高周疲劳,能够满足使用时间要求;

(3)整个分析仿真验证了设计方案可行,分析结果对双质量飞轮结构优化具有参考意义。