重型运载火箭发动机机架与舱段传力结构一体化拓扑优化设计

谷小军,徐珉轲,张 薇,常园园,韦 畅,朱继宏,顾名坤,陈 晖,张卫红

(1.西北工业大学 无人系统技术研究院智能材料与结构研究所,陕西 西安 710072;2.西北工业大学 航宇材料结构一体化设计与增材制造装备技术国际联合研究中心,陕西 西安 710072;3.西北工业大学 金属高性能增材制造与创新设计工信部重点实验室,陕西 西安 710072;4.北京宇航系统工程研究所 北京 100076; 5.西安航天动力研究所,陕西 西安 710100)

0 引言

运载火箭是航天事业的重要基石,其运载能力决定着一个国家探索和开发太空的能力。随着我国深空探测、载人登月、空间基础设施建设等任务的开展与推进,对高运载效率的重型运载火箭提出了迫切需求。我国现役火箭的运载效率距世界先进水平差异明显,CZ-7和CZ-5的近地轨道运载系数分别为2.36%和2.8%,而美国、俄罗斯的同类型运载火箭的运载系数均在3%以上。在运载火箭总体设计、动力水平一定的条件下,箭体结构轻质化是火箭运载效率提升的主要手段。发动机机架与舱段传力结构作为发动机推力传递的关键部位,其结构质量在箭体结构总质量中占比较大。然而目前发动机机架与舱段结构设计采用分离式设计方案,一体化优化设计研究不足,这不利于提高结构的轻量化水平。因此,为提升我国未来重型运载火箭的结构效率,亟需发展一套发动机机架与舱段传力结构一体化优化设计方法,并在此基础上开展发动机机架与舱段传力结构的联合最优传力路径分析及结构优化设计工作。

拓扑优化是属于结构概念设计阶段的一种先进设计技术,以结构的布局形式为设计内容,本着材料“物尽其用”的思想寻求最佳的材料布局方案,是产品设计初期确定零部件结构的有效方法。随着结构优化技术的不断发展,其在航天工程上的应用已日趋成熟。Cao等针对运载火箭发动机机架,基于集中力扩散结构拓扑优化设计理论模型,给出了可行的概念设计方案。Orme等对火箭上相机支架进行了拓扑优化设计,并成功应用到实际中。石波等基于拓扑优化技术,对吸气式发动机可调喷管调节片开展结构设计,减轻14.8%。严博燕等采用拓扑优化技术对固体火箭发动机喷管扩张段壳体结构开展优化设计,减轻30.8%的质量。Baldzhiev等通过拓扑优化得到了火箭中某连接结构的最优材料分布。Wang等对火箭发动机中的螺栓法兰密封结构进行拓扑优化设计,提升了结构的密封性。范瑞祥等通过对某型火箭7台发动机并联推力传递结构进行拓扑优化设计,提出了一种基于贮箱箱底与箭体壳段联合传力的推力传递结构方案。Zhu等基于特征驱动的拓扑优化方法对火箭舵面进行了拓扑优化设计,降低了结构的最大位移响应。

上述工作多聚焦于单个零部件的优化设计问题上,未考虑多部件联合优化设计。在火箭推力传递结构的设计中,发动机机架的结构形式影响舱段传力结构的设计;反过来,发动机机架结构的设计又取决于舱段传力结构的构型。为实现从发动机推力室至箭体壳段的联合传力路径最优,需要开展发动机机架和舱段传力结构的联合优化设计,统筹考虑发动机机架和舱段传力结构的传力路线,以确定最优传力形式。

为此,本文提出了一种火箭推力传递结构一体化拓扑优化设计方法,以发动机机架和舱段传力结构为研究对象,考虑变形、质量、设计空间、制造约束等设计要求,开展联合最优传力路径分析及结构优化设计。在此基础上考虑发动机机架和舱段传力结构之间的连接区域参数对传力路径的影响,并分析相关结构特征,总结出变化规律,给出相应建议。

1 发动机机架和舱段传力结构一体化优化问题描述

1.1 发动机机架和舱段传力结构设计要求

发动机机架和舱段传力结构作为发动机推力传递的关键部位,负责将来自发动机的巨大推力扩散至箭体壳段结构。其主要有刚度、强度、质量、屈曲、设计空间以及制造约束等设计要求。强度和屈曲性能受详细设计的影响较大,且可以在详细设计阶段通过局部优化进行改善。在概念设计阶段,传力路径和基本结构形式的确定更多地是考虑到刚度、质量、设计空间、制造约束等设计要求的影响,下面进行详细介绍:

1)刚度要求。刚度是指结构抵抗变形的能力,结构刚度越大,则其发生的位移就越小。发动机机架和舱段传力结构直接承受来自发动机的全部推力,对刚度有着较高的要求,其中发动机舱段结构的中心位移小于70 mm。若结构刚度较低,一方面会导致发动机推力线偏移量过大,另一方面会使推力传递结构侵入其他结构或设备中,这两者都会对火箭的安全性和可靠性造成巨大风险,甚至导致发射失败。在结构优化中,平衡状态柔顺度可作为衡量刚度性能的指标,平衡状态柔顺度越小,则结构的刚度越小。平衡状态柔顺度的定义为

=

(1)

式中:是结构受到的外载荷;是结构的位移场。

2)质量要求。减轻结构质量作为在总体设计、动力水平确定后提升火箭运载效率的主要手段,受到设计人员的格外关注。在发动机机架和舱段传力结构设计中,设计要求是发动机舱段质量小于8 t,发动机机架质量小于0.45 t。同时需要应用一系列设计方法,在满足结构其他设计要求的情况下,尽可能减轻结构质量。在单一材料的标准拓扑优化问题列式中,通常以体积或体积分数(实体结构体积与设计域体积的比值)作为衡量结构质量的参数。

3)设计空间要求。不同于其他区域的结构设计,发动机机架和舱段传力结构的设计需要考虑燃料输送管道、燃气管道、涡轮、发生器、换热器等内部管道和组件的位置和排布,以避免发生干涉。因此,在设计过程中需要在结构形式上做出一些取舍,以避免传力路径穿过这些区域。

4)制造约束要求。在设计阶段需要考虑制造上的一些要求,如加工难度、加工成本等。若设计出的结构难以制造,或制造成本高昂,则不具备工程可行性。在概念设计阶段,需要施加相应约束,以提升结构的可制造性,降低制造成本。

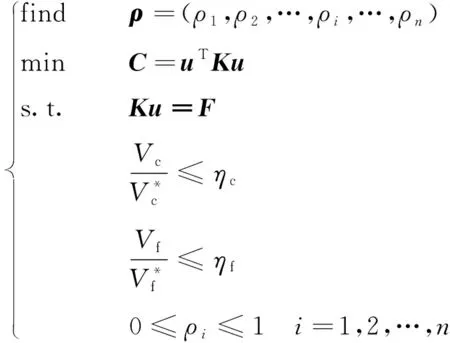

1.2 发动机机架和舱段传力结构优化问题列式

在优化问题数学模型的定义中,主要考虑结构刚度及质量的要求。目标函数定义为整体结构的平衡状态柔顺度最小,对发动机机架和舱段传力结构分别施加体积分数约束。设计空间的要求体现在设计域的选取上,制造约束的要求则通过结构对称约束和重复约束实现,具体见第2节。本文采用基于变密度的结构拓扑优化方法,以连续变量的密度函数形式表达单元相对密度与材料弹性模量之间的对应关系。其中,材料模型的定义方式为实体各向同性材料惩罚模型技术(solid isotropic material with penalty,SIMP),采用简单的幂函数将0~1的离散变量拓扑优化问题转化为连续变量问题,并且通过对材料属性的适当“惩罚”使得优化结果尽可能接近0~1解。所采用的软件平台为Hyperworks软件中的OptiStruct模块,在优化过程中,不考虑非线性效应。该拓扑优化问题的数学列式可表示为

(2)

2 发动机机架和舱段传力结构的一体化拓扑优化设计

2.1 发动机机架和舱段传力结构的有限元模型

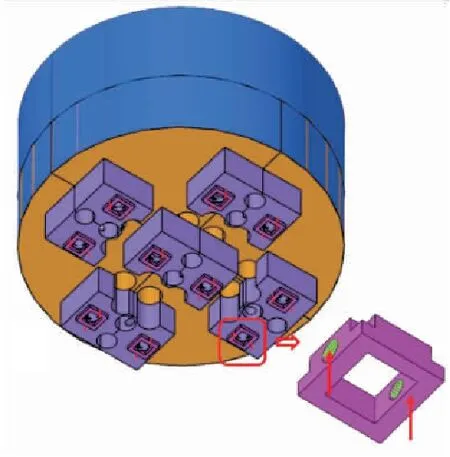

本文研究对象的发动机布局形式如图1所示,在舱段传力结构下方布置5台双推力室发动机。其中4台发动机沿箭体轴线圆周阵列排布,下文简称为外围发动机;另一台发动机位于中心位置,下文简称为中心发动机。5台发动机的推力载荷一致,舱段传力结构设计域、发动机机架设计域、蒙皮等部件之间的相对关系如图2所示。

图1 发动机布局形式Fig.1 Distribution of engines

图2 尾舱传力结构示意图Fig.2 Diagram of force transmission structure

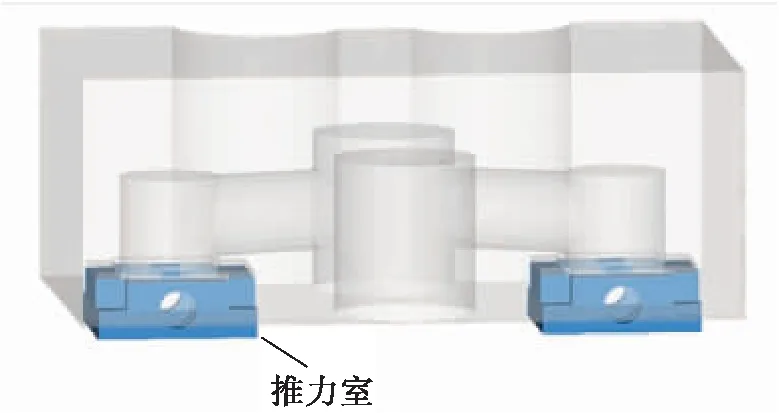

载荷经由发动机机架传递至舱段传力结构,再扩散至壳段。贮箱位于舱段传力结构上方,不参与传力。舱段传力结构的设计空间如图3所示,整体包络为圆柱体,内部分布有轴向通孔,用于燃料及氧化剂输送管道布置。发动机机架的设计空间如图4所示,整体包络为长方体,内部部分空间需用于管路、换热器、发生器、涡轮等组件的安装。发动机机架下方的推力室结构(见图4蓝色部分)为非设计区域,用于发动机载荷的施加,以更真实地模拟发动机机架的边界条件。

图3 舱段传力结构包络图Fig.3 Design domain of force transmission structure

图4 发动机机架结构包络图Fig.4 Design domain of engine frame

发动机机架和舱段传力结构的整体有限元模型如图5所示。在舱段传力结构外装配一均匀厚度的壳体(见图5中蓝色部分)。在分析时,壳体作为边界条件进行刚度模拟,上端面固支。竖直方向的推力载荷施加在推力室传力孔中心轴线处,通过MPC(multi-point constraints)约束传递至推力室结构。舱段传力结构与发动机机架、壳体之间均为捆绑连接。单个发动机机架被离散为73 438个四面体单元,舱段传力结构被离散为262 416个六面体单元,壳体被离散为10 664个四边形单元。考虑到制造约束要求,对舱段传力结构施加对称性制造约束,使其为1/4对称结构;对发动机机架施加对称性和重复性制造约束,使单台发动机机架为1/2对称结构且5台发动机机架结构相同。

图5 有限元模型Fig.5 Finite element model

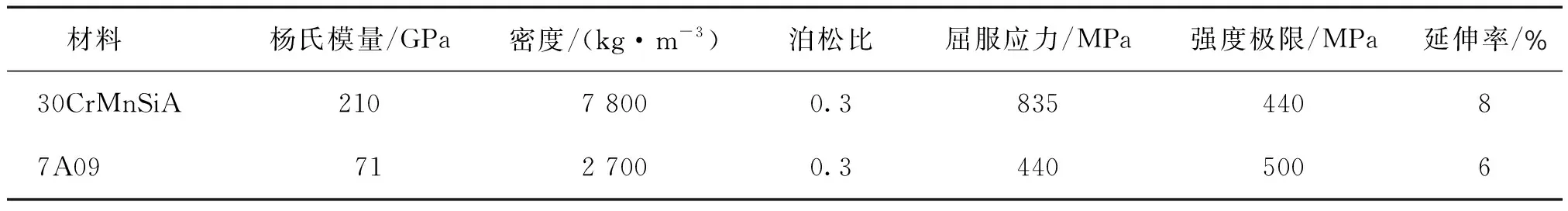

推力室、发动机机架、舱段传力结构的材料均为30CrMnSiA,蒙皮材料为7A09,两种材料属性见表1。

表1 材料属性Tab.1 Material property

2.2 发动机机架与舱段传力结构初始优化结果

经多轮优化分析,最终确定发动机机架和舱段传力结构的体积分数约束上限均为0.12,优化结果如图6所示。舱段传力结构的整体拓扑构型类似于“碗形”结构,中心发动机的载荷通过蓝色路径传递,外围发动机的载荷通过红色路径传递,其传力路径上的材料分布带有一定弧度。同时,舱段传力结构上端存在一圈材料堆积较多的环框结构。这些结构形式的组合使舱段传力结构具有较好的刚度性能。受5台发动机布局形式的影响,舱段传力结构底部构型整体呈现为“井”字形,中心进行局部加强。底部“井”字形构型综合考虑了中心发动机与舱段传力结构连接点距壳段的距离、结构的稳定性、结构的连通性等多种因素,是平衡刚度要求和质量约束得到的结果。发动机机架则呈现杆件结构布局,发动机载荷由推力室与机架间的8个连接点直接传递至舱段传力结构下表面。同时,机架底部呈“X”形结构,以增强结构的刚度及稳定性。需要指出的是,由于对发动机机架结构施加了重复约束,拓扑优化综合考虑了5台发动机机架的受力情况,所以发动机机架与舱段传力结构之间的连接区域并没有完全重合。

图6 舱段传力结构拓扑优化结果Fig.6 Topology optimization results of force transmission structure

3 发动机机架和舱段传力结构之间的结构形式对传力路径的影响规律

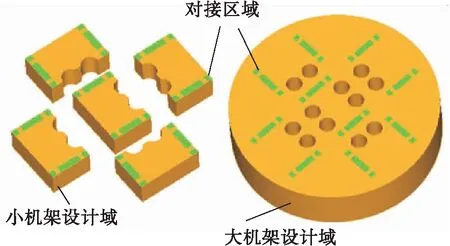

发动机机架和舱段传力结构之间的连接区域和连接形式会极大地影响推力传递的效率和可靠性。图7展示了一个火箭发动机的俯视图,绿色虚线标出了发动机机架与上方结构的连接区域。

图7 发动机机架的对接结构Fig.7 Connection structures of engine frame

图6中发动机机架的优化结果虽然显示出了较为清晰的连接区域,但其形状较不规则,不适用于实际的工程结构。为了确保连接区域有更为合理的形状,本文在发动机机架上端面和舱段传力结构下端面之间增加对接面结构,以直接指定两结构之间的连接区域。由图6中的发动机机架拓扑优化结构可以看出,其上端面的连接区域沿机架包络外边缘,呈长条状。因此,基于拓扑优化得到的连接区域特征,同时考虑到机架杆系分布及舱段传力结构底部构型,本文确定对接面结构的大致位置及形状如图8中绿色部分所示。对接面由厚度为4 mm的壳单元模拟,材料为30CrMnSiA,其一侧的面与发动机机架上端面捆绑连接,另一侧的面与舱段传力结构下端面捆绑连接,发动机机架与舱段传力结构之间不再有连接或接触关系。下面将详细讨论对接面结构的尺寸和位置对优化结果的影响。

图8 对接区域示意图Fig.8 Diagram of connection area

3.1 对接面结构宽度对传力路径的影响

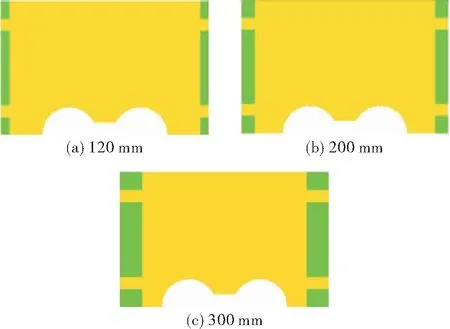

为了揭示对接面结构对优化结果的影响机理,首先探究对接面结构宽度的变化对传力路径的影响。如图9所示,以对接面结构沿发动机机架设计包络外沿放置情况为例,在对接面结构宽度分别为120 mm、200 mm和300 mm的条件下对整体结构进行一体化优化设计,体积分数约束上限均为0.12。

图9 对接面不同宽度示意图Fig.9 Connection area with different widths

其优化结果的整体视图(左)以及发动机机架优化结果的单独视图(右)如图10所示。当对接面较窄时(120 mm),舱段传力结构为“双层桁架结构”,中心发动机的载荷通过中间桁架沿蓝色路径传递,如图10(a)所示;当对接面宽度为200 mm时,舱段传力结构仍为“双层桁架结构”,底部构型为“井”字形,如图10(b)所示;当对接面宽度为300 mm时,舱段传力结构的材料分布形式为“碗状”,如图10(c)所示,此时舱段传力结构与发动机机架的优化结果均与无对接面结构的优化结果相似。由图10中发动机机架的优化结果可以看出,随着对接面结构宽度的增加,发动机机架上端面和对接面结构之间连接区域的宽度也随之增加。在对接面结构宽度为300 mm时,其发动机机架优化结果的连接区域分布与无对接面结构时的相似。

图10 对接面不同宽度整体优化结果Fig.10 Optimization results with different widths of connection area

分析上述结果可得,对接面结构的宽度限制了发动机机架和舱段传力结构连接区域的材料分布宽度,从而对整体结构形式,尤其是中心发动机的推力载荷传递路径产生了较大的影响。当没有对接面结构时,优化受到的限制最少,结构有更多的优化空间,得到的构型可以被认为是相对最优的结果。综合对比无对接面结构和不同宽度对接面结构的优化结果,可以确定对接面宽度300 mm是一个较为合适的参数,可以确保结构具有较优的传力路径。

3.2 对接面位置对传力路径的影响

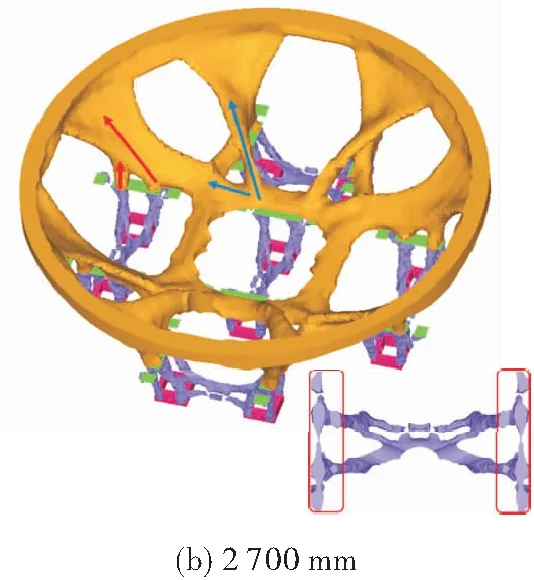

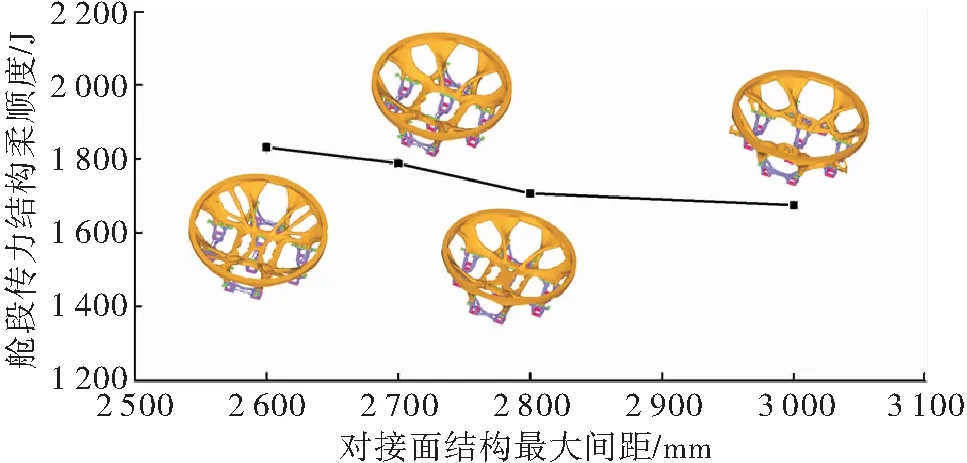

在对接面结构宽度确定为300 mm的基础上,探究对接面位置的变化对传力路径的影响。考虑工程实际以及图6中小机架的优化结果,将对接面分为4种不同的位置,如图11所示,分别是对接面沿发动机机架设计包络外沿、对接面在沿发动机机架设计包络外沿的位置上向内移动100 mm、50 mm以及向外移动100 mm,其对接面最大间距分别为2 800 mm、2 600 mm、2 700 mm和3 000 mm。体积分数约束上限仍设置为0.12。需要指出的是,在向外移动100 mm时,发动机机架设计包络的宽度也由2 800 mm扩展至3 000 mm。

图11 对接面不同间距设置形式示意图Fig.11 Connection area with different distances

不同对接面间距的优化结果的整体视图(上)以及发动机机架优化结果的单独视图(下)分别如图12所示。对接面结构间距不同时,舱段传力结构的基本形式都为“碗形结构”,但其具体传力路径以及底部构型有所变化。对接面最大间距2 800 mm[见图12(c)]与间距2 700 mm[见图12(b)]下的优化结构相似,仅是局部区域的尺寸有所变化。在对接面最大间距为2 600 mm时[见图12(a)],舱段传力结构中存在更多的杆件将中心发动机的载荷传递至壳体。底部“井”字形梁的中心出现“H”形梁,以增加中心区域的局部刚度。当对接面最大间距为3 000 mm时[见图12(d)],舱段传力结构底部构型为两个对称的“W”形结构,两部分结构之间在底部不相互连接。

图12 对接面不同间距时优化结果Fig.12 Optimization results with different distances of connection area

由图12发动机机架的优化结果可以看出,不同对接面位置下的机架优化构型基本相同,但是其上端面连接区域的间距随着对接面最大间距的增加也逐渐增加。

分析上述结果可得,对接面结构的位置影响了发动机机架与舱段传力结构连接区域距壳体的距离,进而对整体结构形式,尤其是中心发动机的传力路径和舱段传力结构底部构型产生一定影响。图13给出了4种不同对接面结构位置下优化结果的舱段传力结构柔顺度数值。对接面间距越大,其发动机机架和舱段传力结构连接区域距壳体的距离就越短,所得优化结构的最终状态柔顺度数值就越小,刚度性能就越好。但是,在设计过程中需要综合考虑优化构型的力学性能和结构形式,合理选取对接面结构位置,以满足实际工程需求。

图13 不同对接面结构位置下优化结果的舱段传力结构柔顺度数值Fig.13 The compliance value of the force transmission structure optimized at different distances of connection area

4 结论

本文基于传力路径联合优化的设计思路,采用拓扑优化的设计方法,围绕重型运载火箭发动机机架与舱段传力结构开展一体化设计与分析,以发动机机架与舱段传力结构为研究对象,在刚度、质量、设计空间、制造约束等设计要求下,形成具有一定工程应用可行性的发动机机架与舱段传力结构的研究设计方法。主要工作及结论如下:

1)进行了发动机机架与舱段传力结构一体化优化设计,得到了考虑两部分结构之间耦合影响的结构形式。发动机机架结构呈现杆系结构布局,底部为“X”形结构;舱段传力结构整体为“碗形”结构,底部为“井”字构型,上端存在一圈材料分布较多的环框结构。这些结构形式的组合使发动机机架和舱段传力结构在本文的发动机布局形式下有较好的刚度性能。

2)发动机机架和舱段传力结构之间连接区域的宽度对结构的优化结果有较大的影响。宽度较窄时会对传力路径产生一定的限制。对于该研究对象而言,优化时将连接区域设置为宽300 mm较为合适。

3)发动机机架和舱段传力结构之间连接区域的位置对结构的优化结果也有一定的影响。中心发动机机架与舱段传力结构连接区域距离壳体越近,结构的刚度性能就越好。但这也增加了机架的宽度,同时对舱段传力结构底部的构型产生一定影响。因此在实际应用中需要考虑多方面因素的限制,合理选择连接区域的位置。