堆取料机回转支承顶升法更换工艺

吴华兵

马鞍山港口(集团)有限责任公司 马鞍山 243023

堆取料机是在散货堆场应用较为广泛的一种移动式装备,可实现物料的堆和取两个功能,一般取料和堆料的生产能力不一致,堆料大于取料,取料装置是斗轮式的,即为斗轮堆取料机。斗轮堆取料机可通过回转支承实现一定范围的回转,完成不同位置的堆料或取料。一旦回转支承产生故障,将严重影响生产,造成较大损失。文中结合实际介绍DQLZ 1 200/1 500型号的斗轮堆取料机回转支承发生故障后,采用顶升法更换回转支承的工艺。

图1 斗轮堆取料机总体布置图

1 斗轮堆取料机概况

DQLZ 1200/1500.28斗轮堆取料机主要参数:生产率为堆料1 500 t/h、取料1 200 t/h,轨距×基距为6 m×6 m,回转半径为28 m,最大轮压为180 kN,尾车采用固定式单尾车,带宽B=1 200 mm,带速V=2.0 m/s,整机质量为333 t,供电为380 V/50 Hz,装机容量为300 kW。

回转支承在使用过程中发生异响,经综合判断,回转支承已损坏,需要及时更换,型号为131.50.3150.04,公称直径为3 150 mm。

2 更换工艺方法分析

2.1 工艺确定

顶升法更换方案是用4只液压同步顶放置在立柱下平台和门座之间的四角位置,将回转支承上部顶起,使回转支承与立柱平台、门座分离,拆出并更换新回转支承。与采用汽车起重机拆除回转支承以上的部分,更换回转支承以后再重新安装的工艺相比,顶升法具有更换成本低、工期短、安全可靠等优点。

2.2 重心位置确定

建立直角坐标系,以回转中心为原点,以臂架方向为X轴正方向,回转支承以上部分合成重心位置的计算如表1所示。

表1 回转支承以上部分合成重心位置的计算

由表1可知,总力矩为2 181.136 9 kN·m,总质量为210.885 t,则2 181.136 9÷210.885=1.034 m。通过计算可知,回转支承以上部分合成重心的位置位于回转中心向臂架方向1.034 m处。

2.3 确定顶升点位置及受力计算

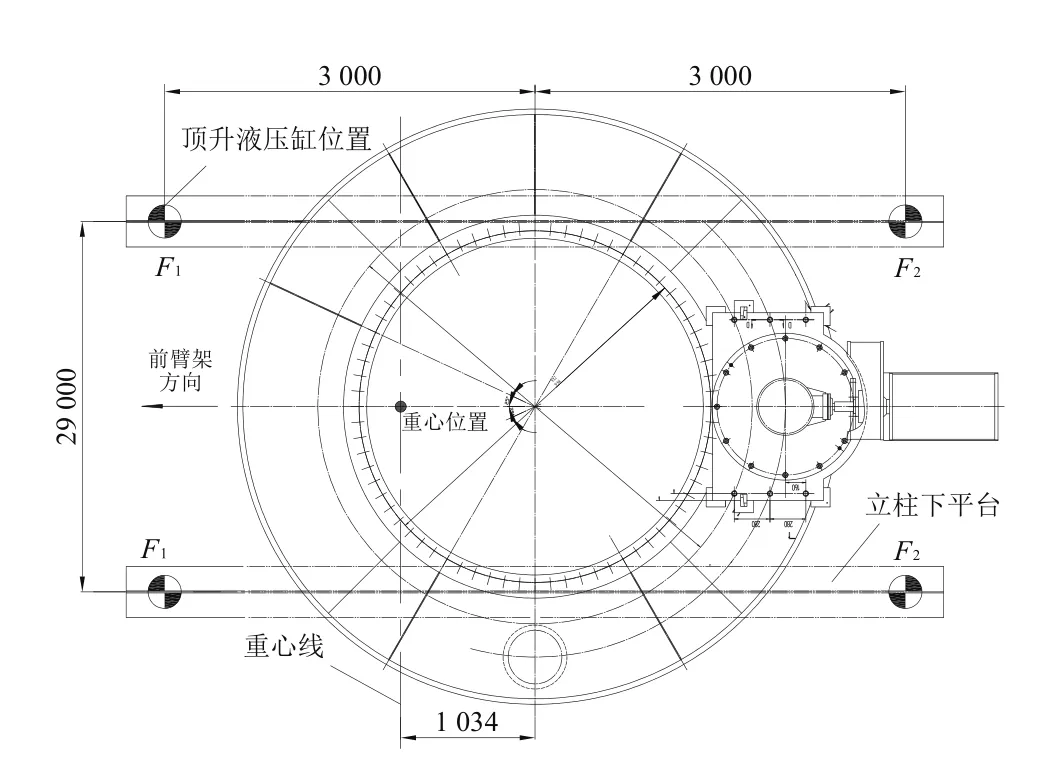

该堆取料机轨距×基距为6 m×6 m,两侧立柱下平台腹板中心距为2 900 mm。顶升时4个顶升液压缸中心放置在两侧立柱下平台腹板纵向中心线上,纵向距离与基距相同,距离为6 m,大于回转支承齿顶圆直径3 536 mm,不影响更换回转支承时的进出,故4个液压缸的布置位置为6 m×2.9 m,液压缸位置如图2所示。

图2 液压缸位置图

设顶升液压缸的受力分别为F1、F2,回转支承以上部分总质量为210 t,根据图2,受力计算为2F1×6 000=210×(3 000+1 034),则F1=705.95 kN;2F2×6 000=210×(3 000-1 034),则F2=344.05 kN。

前部(前臂架方向)每个液压缸的顶升力为705.95 kN,后部每个液压缸的顶升力为344.05 kN。

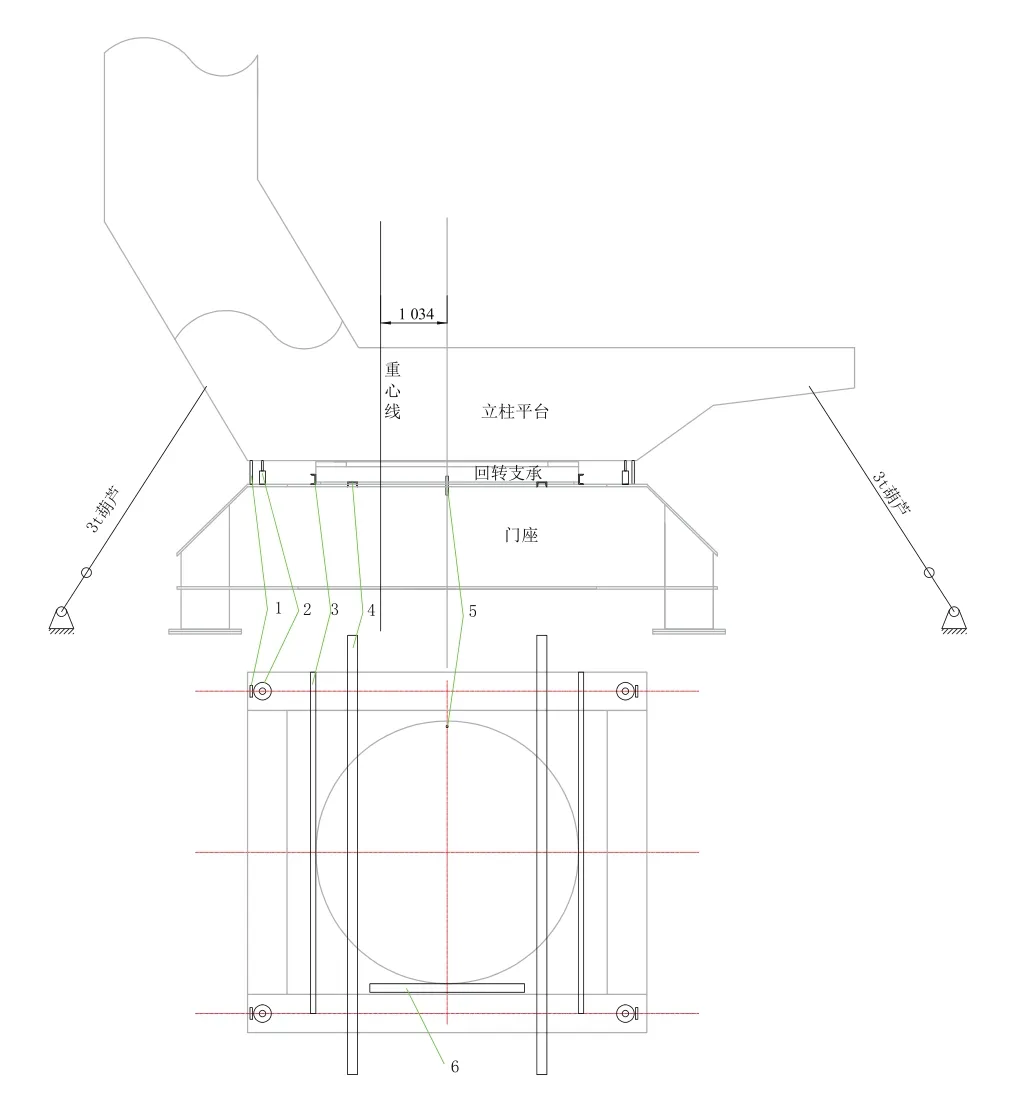

3 施工方案

顶升法更换方案是用4只100 t液压同步顶放置在立柱下平台和门座之间的四角位置,将回转支承上部顶起,使回转支承与立柱平台、门座分离,拆出回转支承,更换上新回转支承。顶升方案图如图3所示。

图3 顶升方案图

堆取料机回转支承顶升法更换装置由液压同步顶(4个顶升点)、固定装置(用于回转支承拆除后,固定立柱平台和门座)、导向装置和限位装置(新旧回转支承进出起导向作用,并限制安装位置不变)、滑道(新旧回转支承进出起支撑作用)、导向杆(旧回转支承顶起时起导向作用,使其不偏移)等组成。

3.1 更换回转支承的前期准备

将堆取料机旋转至悬臂与下方胶带机平行位置,且臂架处于水平位置。拆除旋转电机与旋转减速器之间的联轴器,用5 t起重葫芦(旋转减速器质量为3 540 kg)吊起旋转减速器,使减速器小齿轮脱开回转支承齿圈。拆除回转支承护罩及中心料斗伸入回转支承以下部分,或用起重葫芦(2 t)吊起中心料斗,割除回转支承出口方向平台护栏及楼梯。

3.2 拆除回转支承

在立柱下平面对称方向选取4个点作为顶升点,顶升点中心位置对准箱梁内部肋板或腹板,顶升点位置如图2所示。放置液压顶升装置、试顶,观察有无泄漏现象。液压顶升装置受力后,开始拆除回转支承内外圈螺栓,内圈留4根,用于吊起回转支承。用4根导向杆(沿回转支承外圈螺栓孔均布)穿插在回转支承外圈及门座螺栓孔作为导向。在回转支承外齿圈齿顶圆切线并平行于回转支承出口方向安装导向装置,并在回转支承出口反方向安装限位装置,导向装置应保证平行度、强度及刚度,不能产生弯曲变形。操作液压同步顶进行顶升,顶升过程中观察回转支承下平面与外圈基座间隙,随时调整液压顶升装置4个顶升点的行程,保证一圈间隙相同。当顶升行程达到回转支承可移出的高度时停止顶升,在立柱与门座之间焊接固定装置进行位置固定,防止液压顶升装置泄压。将准备好的滑道放置于回转支承底部与门座之间,焊接固定滑道。取出内外圈剩余螺栓及外圈导向杆,使回转支承落在滑道上,用起重葫芦将回转支承拉出,用汽车起重机辅助吊出回转支承。

3.3 安装新回转支承

检查新回转支承,注意上下内圈回火软带安装时的位置。用汽车起重机将新回转支承吊起后,旋转内外圈使上下内圈及外齿圈回火软带处于正确位置后,将新回转支承吊起至滑道上,利用手拉葫芦(3 t)将回转支承拉进安装位置(此时回转支承应在导向装置内)。调整回转支承内外圈位置,使其内外圈螺栓孔与立柱、门座上安装孔一致,安装内圈螺栓并拧紧,调整外圈螺栓孔位置,插入导向杆,确保下降过程不偏移。拆除立柱平台与门座间的固定装置、滑道,操作液压同步顶缓慢下降,下降过程中观察回转支承下平面与外圈基座间隙,随时调整液压顶升装置4个顶升点的行程,保证一圈间隙相同。下降到位后拆除限位装置,用液压力矩扳手将内外圈螺栓拧紧到要求的预紧力矩。

3.4 试车等收尾工作

拆除液压顶等施工工具并安装旋转减速器及电机。加注润滑脂,使润滑脂均匀分布并试车。确认回转支承运转正常后,恢复护栏、楼梯、回转支承护罩。

4 关键过程控制点及安全措施

1)顶升或下降过程中,严格控制4只液压顶的顶升量或下降量,顶升量或下降量高差不得大于2 mm。

2)为防止液压顶泄漏,在合适位置设置防坠落支柱并准备若干厚度10 mm的钢板垫块,在顶升或下降过程中,适时添加或取走垫块。

3)为防止倾翻,在立柱前后设置2只3 t手拉葫芦(见图3),在顶升或下降过程中,适时放松或收紧葫芦。

4)紧固回转支承螺栓时,应按照使用说明书要求的顺序依次紧固,直至达到预紧力矩。

5)施工前,关注天气预报,选择风小天晴的天气施工。施工开始时,用铁楔、夹轨器等将行走机构固定;检查千斤顶、手拉葫芦、钢丝绳等工具,确保技术状况良好。

5 结论

回转支承是堆取料机十分重要的零部件,一旦有故障,将造成整机无法运转,而更换回转支承的工艺方法需要结合整机结构形式、质量情况、更换时长及成本、安全风险、人员技能等综合考虑。由于回转支承以上部分质量超过200 t,受起重设备、施工场地等限制,很难进行整体拆除,只能使用汽车起重机进行分部拆除,拆除安装对施工人员的起重技能、汽车起重机及工索具的技术状况等要求较高,安全风险较大,施工周期长、成本高。而采用顶升法更换工艺实际操作时间短、费用相对较低、安全可靠,是堆取料机回转支承更换的实用工艺。