剃齿安装误差对传动特性的影响研究

蔡安江,李文博,刘 磊,刘立博

(西安建筑科技大学机电工程学院,陕西 西安 710055)

1 引言

由于误差存在导致剃齿刀和工件齿轮偏离理论安装位置,实际剃齿加工坐标系也发生偏差,影响剃齿加工平稳性。而齿轮加工中的系统振动是引起齿面误差的重要原因,系统振动越小,剃齿加工越平稳,且剃齿加工传动特性能准确的反映剃齿加工过程的系统平稳性。因此,研究剃齿加工传动特性对提高齿轮加工质量和减少传动系统的冲击与振动有着重要的指导意义[1]。

国内外大量学者对安装误差的影响进行了广泛而深入的研究:文献[2]通过齿轮接触分析,提出了能有效改善传动误差的方法;文献[3]基于拓扑修形齿面方程,建立了考虑安装误差的接触分析模型,得到传动误差和齿面接触应力与剪切力在不同安装误差情况下的分布特征;文献[4]研究了不同安装误差下斜齿面齿轮的啮合轨迹和传动误差,通过调整轴向误差来控制接触轨迹,改善了齿轮的传动质量;文献[5-6]建立了考虑机床运动几何误差和安装误差模型,提出ETCA 方法,研究了机床运动误差和安装误差对齿面加工质量的影响规律。目前国内外学者主要研究齿轮间传动,而针对剃齿加工的传动研究较少。基于剃齿加工原理,考虑剃齿刀齿面的容屑槽和切削刃存在建立了含剃齿安装误差的剃齿分析模型,在剃齿加工几何坐标系上引入安装误差,构造新的坐标转换,推导了因安装误差引起的补偿位移量。定量研究了剃齿安装误差对传动特性的影响规律,分析了剃齿加工传动误差和传动比曲线,应用有限元法验证了模型和理论的正确性,为提高剃齿加工质量和效率提供理论依据。

2 含剃齿安装误差的剃齿分析模型

一般齿轮加工的安装误差主要有轴交角误差ΔΣ、中心距误差Δa和剃齿刀沿工件齿轮轴向的偏移误差。剃齿加工存在轴向进给运动,使得剃齿刀沿工件齿轮轴向的偏移误差影响不大,故重点研究轴交角误差和中心距误差对剃齿加工传动特性的影响规律。

2.1 含剃齿安装误差的坐标系

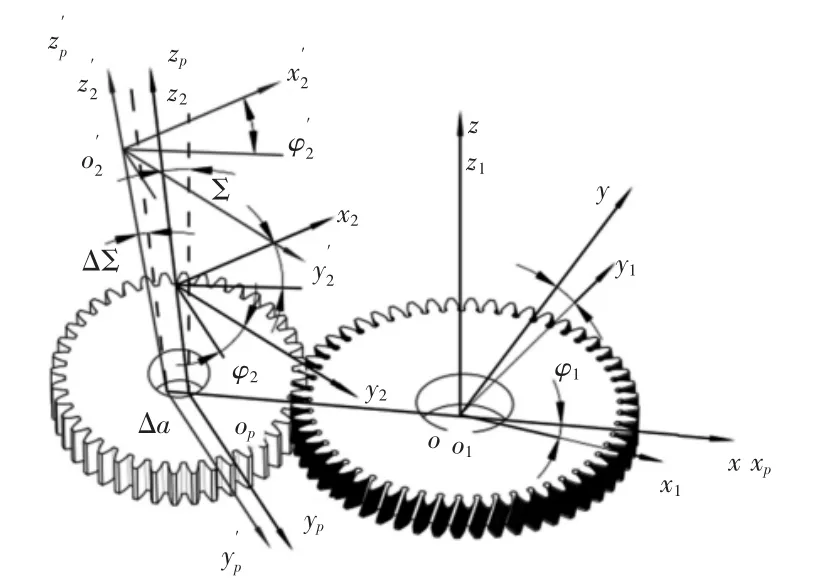

为便于推导,假设剃齿刀安装位置为理论位置,则误差均来自工件齿轮安装位置。建立含安装误差的剃齿加工坐标系,其中S(o-xyz)及Sp(op-xpypzp)是两个空间固定的坐标系,S1(o1-x1y1z1)和S2(o2-x2y2z2)分别是剃齿刀和工件齿轮固连的动坐标系,如图1 所示。

图1 含安装误差的剃齿加工坐标系Fig.1 Shaving Coordinate System with Alignment Error

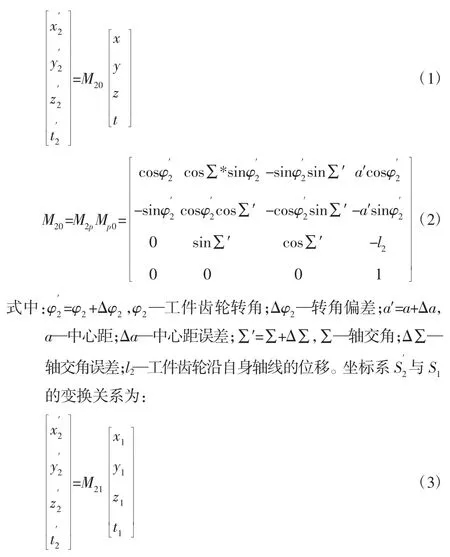

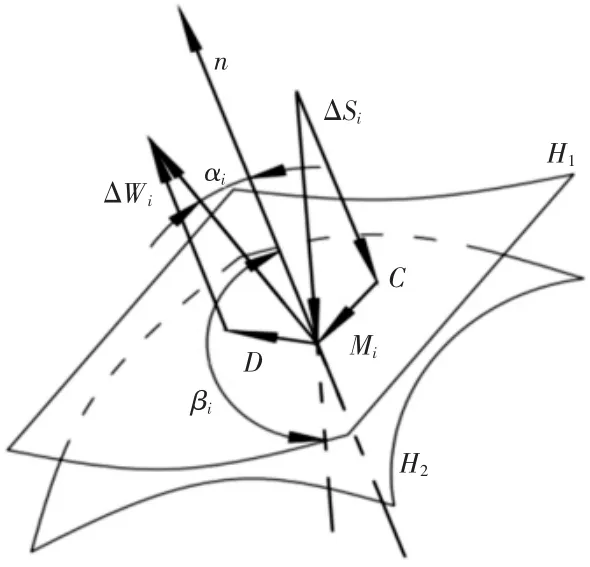

空间几何关系可得各坐标系间的转换关系,此处仅列举下述推导步骤需要的坐标转换。其中,坐标系S′2与S1的变换关系为:

2.2 剃齿安装误差的影响分析

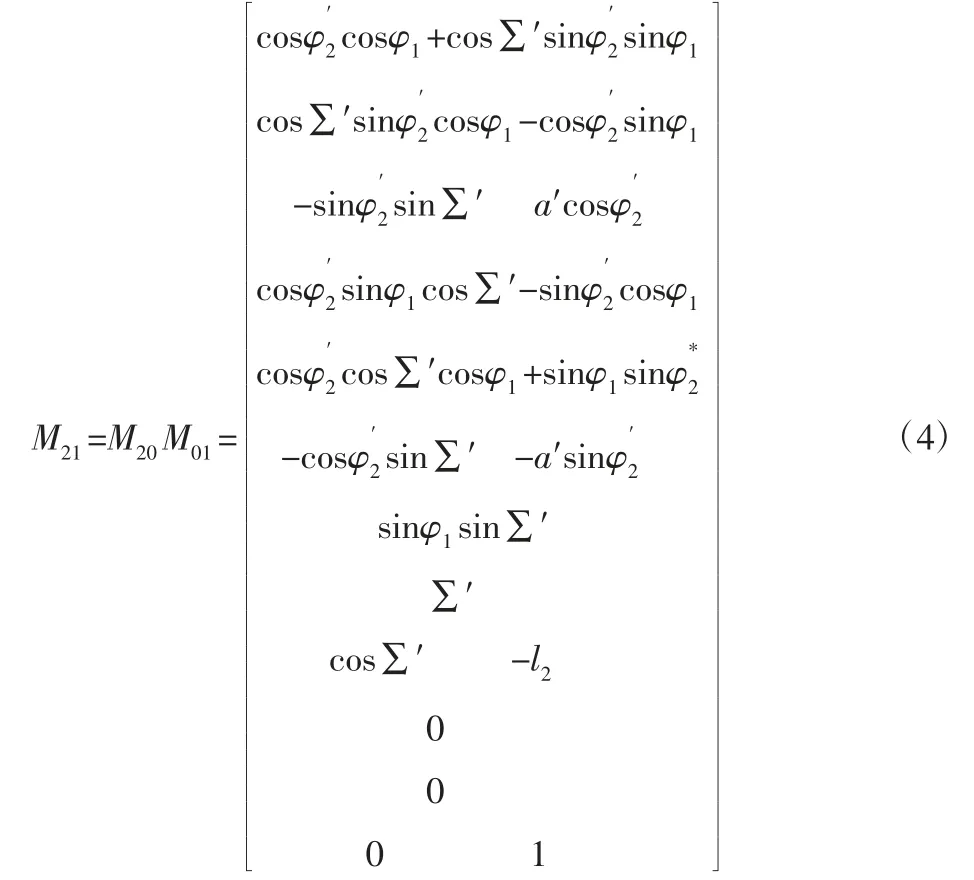

安装误差本质上是实际安装位置与理想位置出现偏离,导致工件齿轮和剃齿刀不再按照既定的传动比运动,故安装误差引起的位置误差可归结为位移误差。通过运动学法,可推导补偿位移量Δs来消除轴交角误差ΔΣ 和中心距误差Δa带来的影响。设剃齿刀与工件齿轮两齿面的瞬时空间接触点为Mi点,n为齿面在Mi点的法线,安装原始误差矢量ΔWi可分解为法线n方向的分量和垂直于法线n方向的分量,如图2 所示。

图2 安装误差矢量图Fig.2 Alignment Error Vector Diagram

由于安装误差ΔWi使得剃齿刀与工件齿轮在Mi点形成了法向间隙,为了消除这个间隙,需要一个补偿位移Δs。Δs也可分解为平行于法线n方向和垂直于法线n方向。Δs在法线n方向的投影与矢量ΔWi在法线n方向的投影等大反向,矢量MiD和CMi在过Mi点的两齿面的公切面上。则有:

式中:αi—矢量与法线n之间的夹角;βi—矢量ΔS与法线n之间的夹角。如果在安装过程中存在k个安装误差,则有:

3 剃齿加工传动特性

剃齿加工传动特性能准确反映剃齿刀和工件齿轮的传动性能,主要包括传动误差、传动效率、传动能力和传动比等[7]。

3.1 传动误差与传动比

传动误差是描述齿轮传动性能的重要参数之一,剃齿加工传动误差会直接影响到齿面成形误差,而齿面误差又会加剧齿轮传动误差[8]。剃齿加工符合经典啮合原理,故齿轮间传动误差的定义同样适用于剃齿加工传动误差,即剃齿刀转过一定的角度时,工件齿轮对于理想转动角度的偏移。其计算公式为[9]:

3.2 安装误差对传动特性的影响

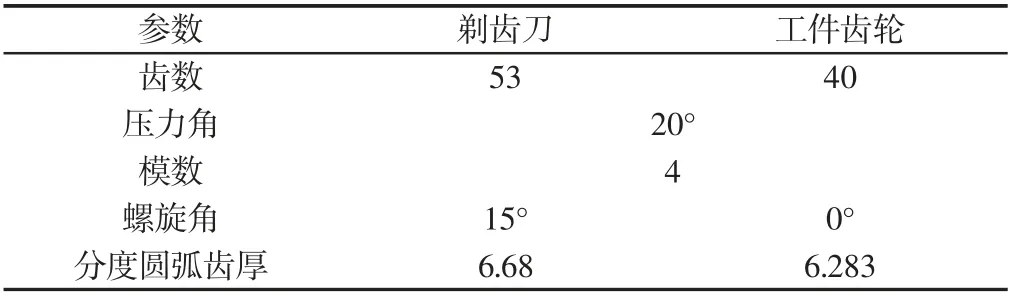

根据单一变量原则,选取不同的安装误差来定量研究其对剃齿加工传动特性的影响。剃齿刀与工件齿轮参数,如表1 所示。

表1 剃齿刀和工件齿轮基本参数Tab.1 Basic Parameters of Shaving Cutter and Workpiece Gear

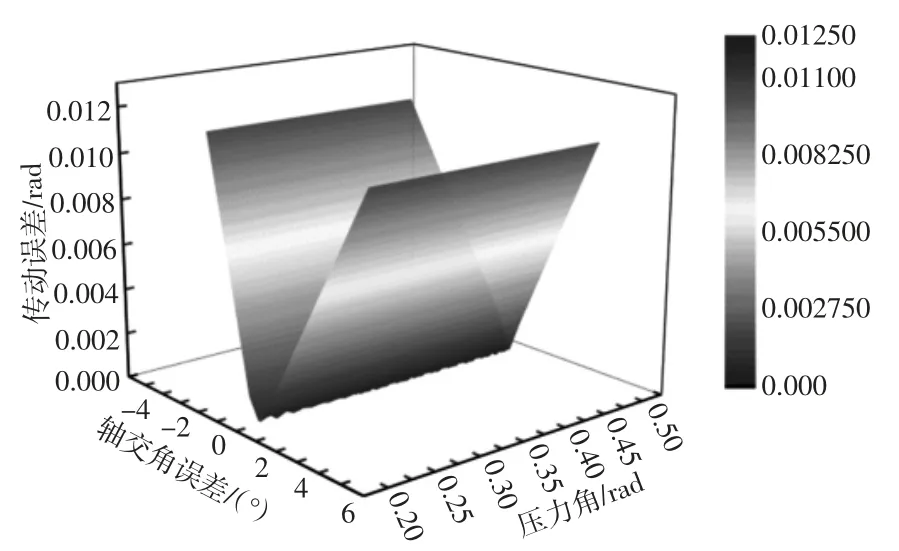

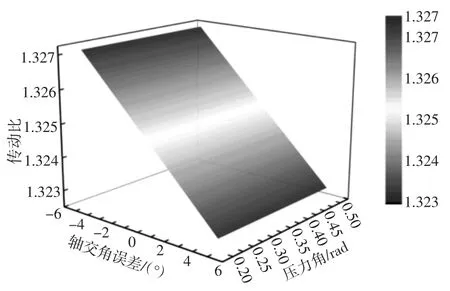

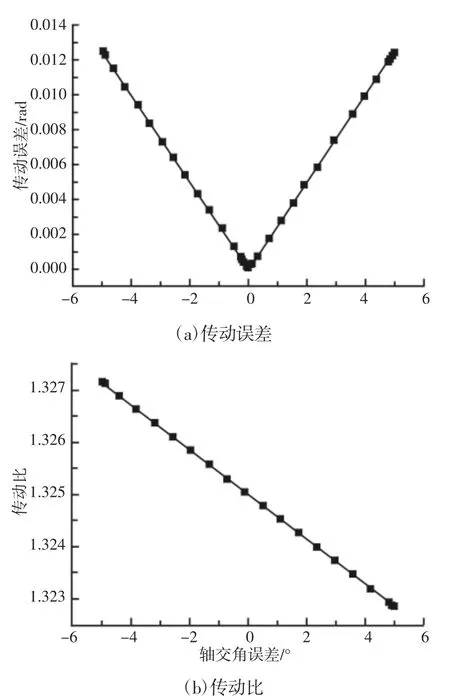

3.2.1 轴交角误差对传动特性的影响

剃齿加工的轴交角Σ 是影响剃削性能的一项重要因素,轴交角的大小决定了剃齿啮合时的接触区域形状[9]。当轴交角为0°时,理论上为线接触,但实际上,由于接触变形的存在而呈现以接触椭圆短轴为宽,齿宽为长的矩形;当轴交角为90°时,接触面变为正方形;轴交角在0°与90°间时,接触区域为平行四边形。根据单一变量原则,研究不同轴交角误差对传动误差的影响,如图3 所示。对传动比的影响,如图4 所示。节圆是齿轮啮合的一个重要概念,剃齿节圆处易产生齿形误差,故重点考察节圆处的传动误差和传动比,如图5 所示。图3 和图4 表明:传动误差随轴交角误差绝对值增大而增大;传动比随着轴交角误差的增大而减小,并在轴交角误差为0 处达到理想传动比;图5 中,节圆处(压力角为0.3653)的传动误差在轴交角误差零值处对称,表明传动误差只和轴交角误差大小有关,而与轴交角误差方向无关;节圆处的传动比与轴交角误差的大小和方向均有关。可见,轴交角误差会直接引起传动误差,导致剃齿产生较大振动,从而影响了剃齿加工质量。

图3 轴交角误差下的传动误差Fig.3 Transmission Error under Axis Angle Error

图4 轴交角误差下的传动比Fig.4 Transmission Ratio under Axis Intersection Error

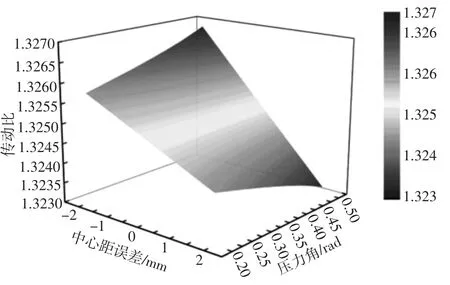

图5 轴交角误差下节圆处的传动误差和传动比Fig.5 Transmission Error and Transmission Ratio at Lower Pitch Circle of Axle Intersection Error

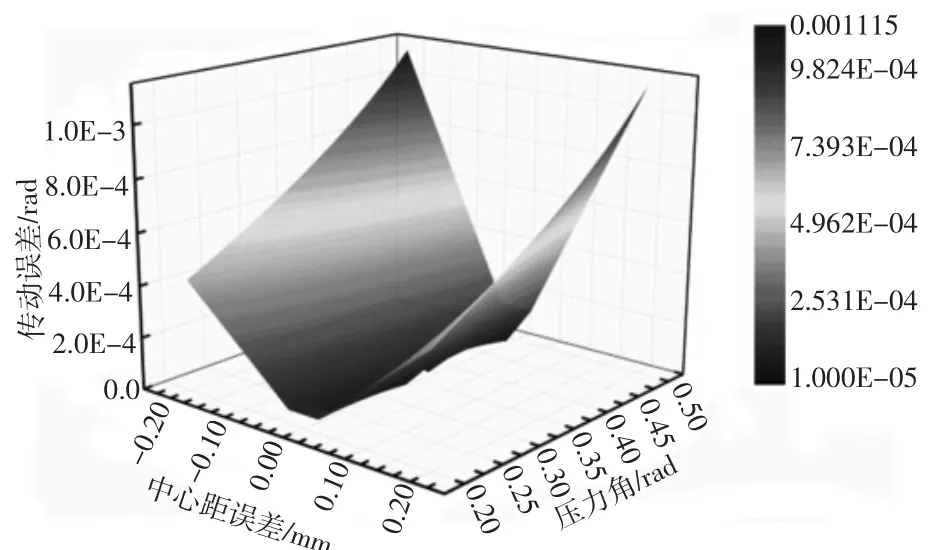

3.2.2 中心距误差对传动特性的影响

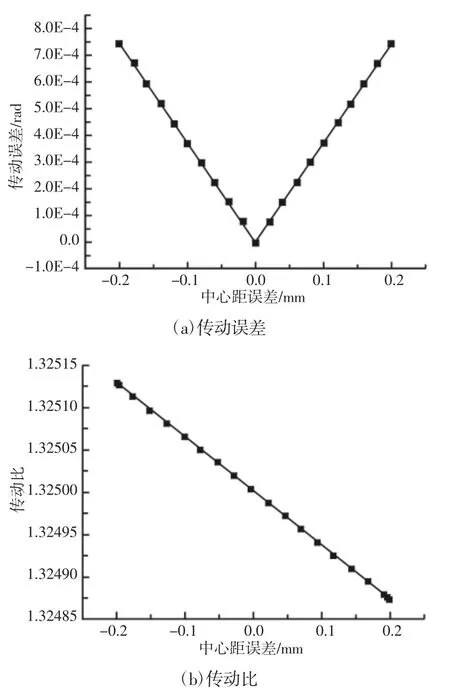

安装中心距是齿轮系统的重要参数之一[10],安装误差的存在使得中心距发生变化,齿轮的实际啮合线、齿轮系统刚度、阻尼等参数均发生变化[11],这必然会引起剃齿加工的振动冲击。研究中心距误差对剃齿过程中传动特性的影响,其传动误差如图6 所示,传动比,如图7 所示。节圆处的传动特性,如图8 所示。图6 和图7 表明:随着中心距误差绝对值增大,传动误差随之增大;传动比随着中心距误差增大而减小;在中心距误差最大的剃齿刀齿顶位置处传动误差达到最大值;传动比分别在中心距误差达到最小和最大值时的齿顶和齿根处达到最大和最小值;同一中心距误差下,齿顶位置的传动误差最大;图8(a)中,传动误差随中心距误差绝对值增大而增大;图8(b)中,传动比随中心误差增大而减小。可见,中心距误差会直接影响剃齿加工传动特性,从而影响加工质量。结合图3 至图8 可得,轴交角误差对剃齿加工传动特性的影响要比中心距误差大。实际加工中首先按照轴交角误差来调整机床能更合理地控制安装误差,有效提高齿面精度和减小剃齿加工的振动冲击。

图6 中心距误差下的传动误差Fig.6 Transmission Error under Center Distance Error

图7 中心距误差下的传动比Fig.7 Transmission Ratio under Center Distance Error

图8 中心距误差下节圆处的传动误差和传动比Fig.8 Transmission Error and Transmission Ratio at Pitch Circle Under Center Distance Error

4 剃齿动态仿真对比

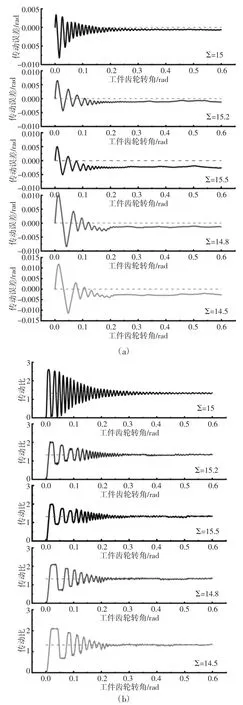

图9 不同轴夹角剃齿加工传动特性曲线Fig.9 Transmission Characteristic Curve of Shaving with Different Shafts Angle

根据上述分析,应用有限元法研究轴交角误差对剃齿加工传动特性的影响。考虑到仿真分析收敛性及复杂性,采用局部模型代替全齿模型进行分析[12]。为研究不同轴交角误差对剃齿加工传动特性的影响,保持其他参数一致。分别建立轴交角误差为0°、+0.2°、+0.5°、-0.2°和-0.5°五组分析模型,得到剃齿加工传动特性,如图9 所示。图9 表明:剃齿初始阶段传动误差和传动比曲线存在局部振荡,表明此时加工过程存在较大的振动。随着轴交角误差绝对值的增大,传动误差曲线波动峰值和收敛后的幅值均随之增大;轴交角增大时,传动误差曲线收敛速度更快,初期波动幅值与后期平稳后的幅值更小;传动误差向负值方向偏移是因为接触变形会导致工件齿轮的转动存在滞后,且随着轴交角误差绝对值增大,传动误差向负方向偏移越明显。传动比曲线随轴交角误差绝对值增大,收敛速度增加,但曲线的平稳性下降,波动周期增加。当轴交角增大时,传动比曲线收敛速度慢,但曲线波动的周期减小,波动更加平缓。轴交角误差绝对值增大,导致传动误差与传动比曲线初期局部震荡越明显。说明轴交角误差绝对值增大会加强剃齿加工中的系统振动,而系统振动的增加会降低剃齿加工过程的平稳性,引起较大的齿面成形误差。因此,减小剃齿轴交角误差能提高剃齿加工传动的平稳性,有利于改善剃齿加工质量。可见,仿真结果与理论分析结果一致,表明了理论模型的正确性。

4 结论

针对剃齿安装误差导致剃齿加工平稳性和齿面精度降低的问题,建立含剃齿安装误差的剃齿分析模型,定量研究了安装误差对传动特性的影响规律,应用有限元法分析了轴夹角误差对剃齿加工传动特性的影响,得到如下结论:(1)剃齿加工传动特性分析表明:传动误差随着轴交角误差绝对值增大而增大,传动比随着轴交角误差的增大单调下降;传动误差在中心距误差最大的剃齿刀齿顶处达到最大值;传动比在中心距误差最小的齿顶处达到最大值,在中心距误差最大的齿顶处达到最小值。(2)轴交角误差对剃齿加工传动特性的影响要比中心距误差大。可通过轴交角误差来调整机床更有效地来控制安装误差所带来的影响。(3)轴交角误差绝对值越大传动误差曲线向负方向偏移越明显。表明轴交角误差引起的接触变形越大,从而导致系统振动增加,加工平稳性下降,加工质量降低。