大跨度连续梁0号块托梁支撑体系施工技术

杨 伟,张永松,张凯光,韩亚光

(中国建筑第七工程局有限公司,河南 郑州 450000)

0 引言

随着国家对基础设施的投入不断加大,以及对生态环境保护的重视,桥梁的设计向着大跨度发展,0号块作为连续梁悬臂浇筑的第一阶段,墩身高度>50m,常规施工方法多采用在墩柱预埋工字钢横梁+斜撑+碗扣式支架的方法。但在高墩0号块施工过程中,托梁及支架安装费时费力,大量预埋件的使用造成墩柱外观修补困难,材料周转次数较少,且后期托梁高空拆除安全风险巨大。而铰接斜拉式托梁+盘扣式支架组合支撑体系施工技术具有结构自重小,吊装、拆卸方便,提高材料周转利用率,提高支架承载力和支架整体稳定性等优点,具有一定的应用前景。

1 工程概况

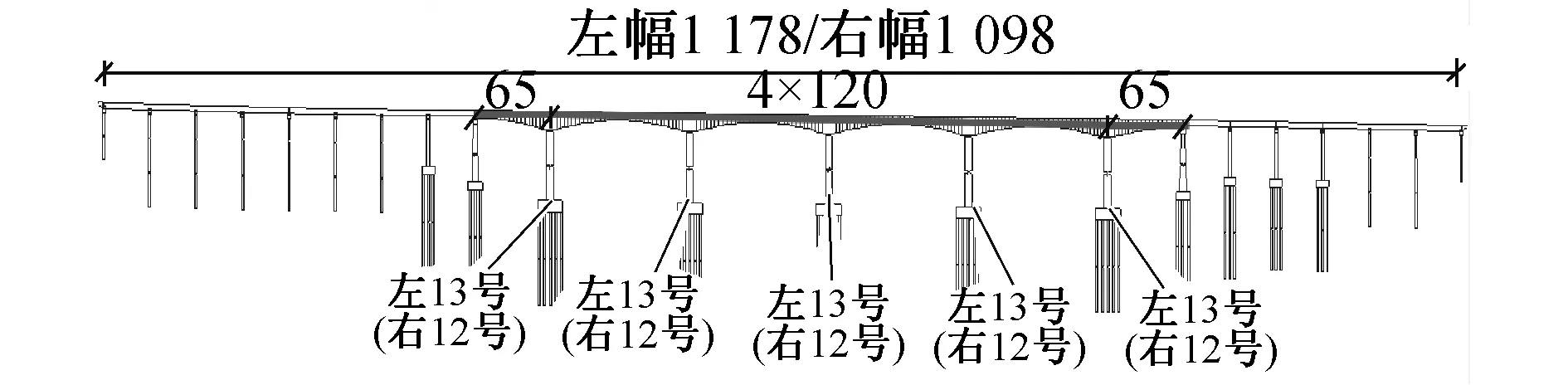

1)苍龙涧河特大桥按分离式桥梁断面布置,左幅总长1 178m,右幅总长1 098m,主桥为(65+4×120+65)m预应力混凝土钢构-连续组合体系桥,引桥40m预应力混凝土先简支后连续T梁,左、右幅平面均位于直线上。左幅主桥9~13号共5个主墩,9,13号桥墩墩顶设置球形钢支座,采用带凹槽等截面空心墩,墩高75~76.5m。10~12号为固结墩,采用双肢薄壁空心墩,墩高88~82m。右幅主桥7~11号共5个主墩,7,11号桥墩墩顶设置球形钢支座,墩高70~78m。8~10号为钢构墩,墩高89~83m。承台为矩形承台,水下灌注桩基础(见图1)。

图1 苍龙涧河特大桥断面(单位:m)

2)(65+120×4+65)m连续刚构桥主梁采用单箱单室预应力混凝土钢构-连续组合结构,翼缘悬臂长2.875m,0号段分为钢构连接和临时刚接2种,节段长12m,顶板宽12.25m,底板宽6.5m,翼缘悬臂长2.875m,箱梁根部梁高7.8m,顶板厚30cm,底板厚92.9cm,腹板厚100cm,总方量414.4m3(见表1)。

表1 苍龙涧河特大桥0号块悬挑质量

2 主要施工方案

在墩柱施工过程中,在墩顶预埋托梁牛腿钢筋及5cm PVC管,并预留槽口位置;工字钢牛腿与墩身采用φ32精轧螺纹钢筋与墩柱锚固;托梁采用斜拉式结构,每组支撑仅使用1根托梁和1根斜拉杆,托梁水平杆与斜拉杆、水平杆与牛腿、斜拉杆与牛腿均采用铰接;并依据斜拉式托梁特点,采用托梁+盘扣式支架组合支撑体系,安装过程中借助墩身爬模施工平台;通过改变传统0号块托梁结构、受力方式,使得在高墩0号块施工过程中安全风险大大降低,施工效率大幅度提升,材料周转率大大提高,本技术有如下优点。

1)采用斜拉式托梁结构,每组支撑仅使用1根托梁和1根斜拉杆,托梁与斜拉杆采用铰接,减少结构自重,吊装、拆卸方便,借助墩身施工平台安装,安全风险小,且托梁构件均可周转使用,提高了材料周转利用率。

2)在墩顶预埋托梁牛腿钢筋及5cm PVC管,并预留槽口位置,后期修补简单便捷;工字钢牛腿与墩身采用φ32精轧螺纹钢筋与墩柱锚固,降低了墩身预埋件数量;托梁水平杆与斜拉杆、水平杆与牛腿、斜拉杆与牛腿均采用铰接,安拆便捷,降低了安全风险,减少了技术难度。

3)采用可快速安装的托梁+盘扣式支架组合支撑体系,盘扣式脚手架全部采用卡扣连接,操作简单,安拆施工效率高,最小壁厚3.0mm大于碗扣式壁厚2.7mm,提高了支架的承载力和支架的整体稳定性。

3 主要施工技术

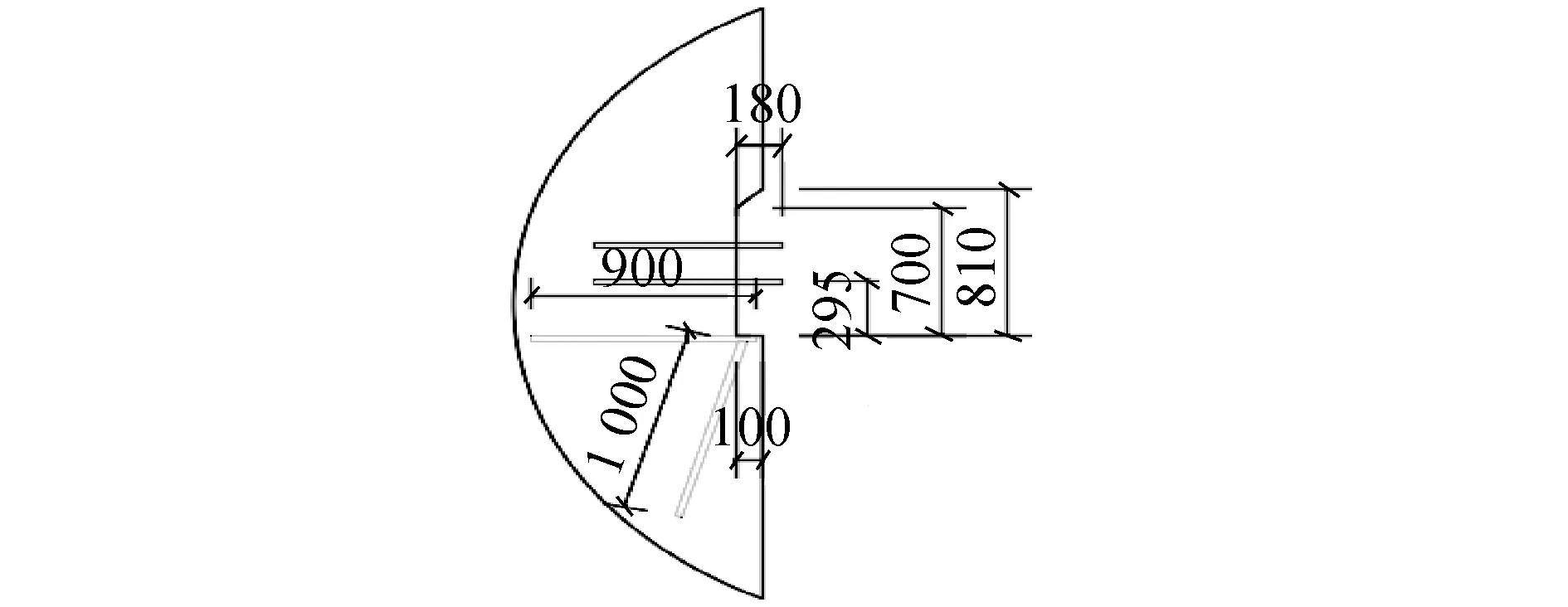

3.1 预埋件安装(见图2)

图2 预埋件细部

墩柱施工顶节段时,根据技术测量要求从测量控制网上引出控制埋件的控制线和标高控制线。再根据设计预埋件的中心、标高定出具体位置,保证牛腿钢筋及PVC管安装精度。

PVC管安装时应绑扎固定牢固,为防止混凝土浇筑过程中PVC管扭曲变形导致精轧螺纹钢筋不能穿出,在混凝土浇筑前先将精轧螺纹钢筋插入PVC管内,在模板对应位置打孔,对两端管口进行封堵,防止混凝土浇筑过程中水泥浆进入PVC管,导致施工完成后精轧螺纹钢筋不能拔出。模板安装完成后用泡沫胶封堵模板孔洞。

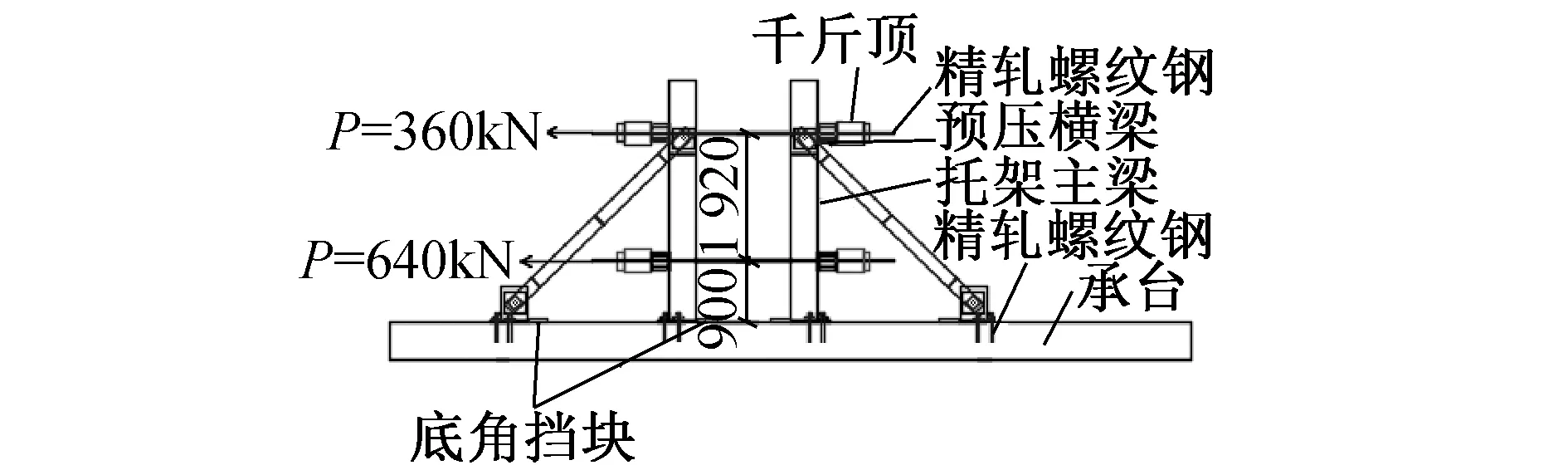

3.2 托梁预压

悬挑段底板托梁最长2.85m,作用在底板托梁上的钢筋混凝土荷载合计(67.7m3)634.4kN,为最重部位,试验台利用承台制作,在承台上按墩顶预埋构造设置钢筋拉杆和钢筋牛腿,将托梁安装在承台上,利用千斤顶加压,检验托梁承载力,加压荷载采用托梁上钢筋混凝土荷载及模板支架荷载的2倍,每次预压2榀,预压荷载1 000kN,合格标准为变形≤5mm(见图3)。

图3 试验台预压示意

3.3 托梁安装

1)托梁采用型钢组拼而成,为减少托梁安装及拆除时的安全风险,墩柱封顶后,首先拆除爬模悬臂模板,保留爬模爬升平台,工人借助爬模施工平台进行托梁安装(见图4)。

图4 托梁断面

2)托梁利用QTZ80(5612)型塔式起重机进行安装,左、右幅对称位置2个主墩共用1台塔式起重机。QTZ80(5612)型塔式起重机臂长为56m,56m处悬臂端的起重量为1.2t,最大起重量为6t。其中,构件最大吊重约0.96t,最远吊距为20m,均采用塔式起重机进行吊装,能满足吊装要求(采用4倍率进行吊装)。

3)安装时,工人借助爬模施工平台,首先穿入φ32精轧螺纹钢筋,安装托梁牛腿,牛腿与精轧螺纹钢筋采用YGM32锚具锚固,并用扳手预紧。牛腿与斜拉杆、牛腿与横梁、横梁与斜拉杆均采用φ49.5×220贝雷销铰接。托梁安装完成后进行预压,预压结束后,逐一检查螺纹钢锚具是否有松动并拧紧。托梁安装完成后铺设工字钢纵、横梁。

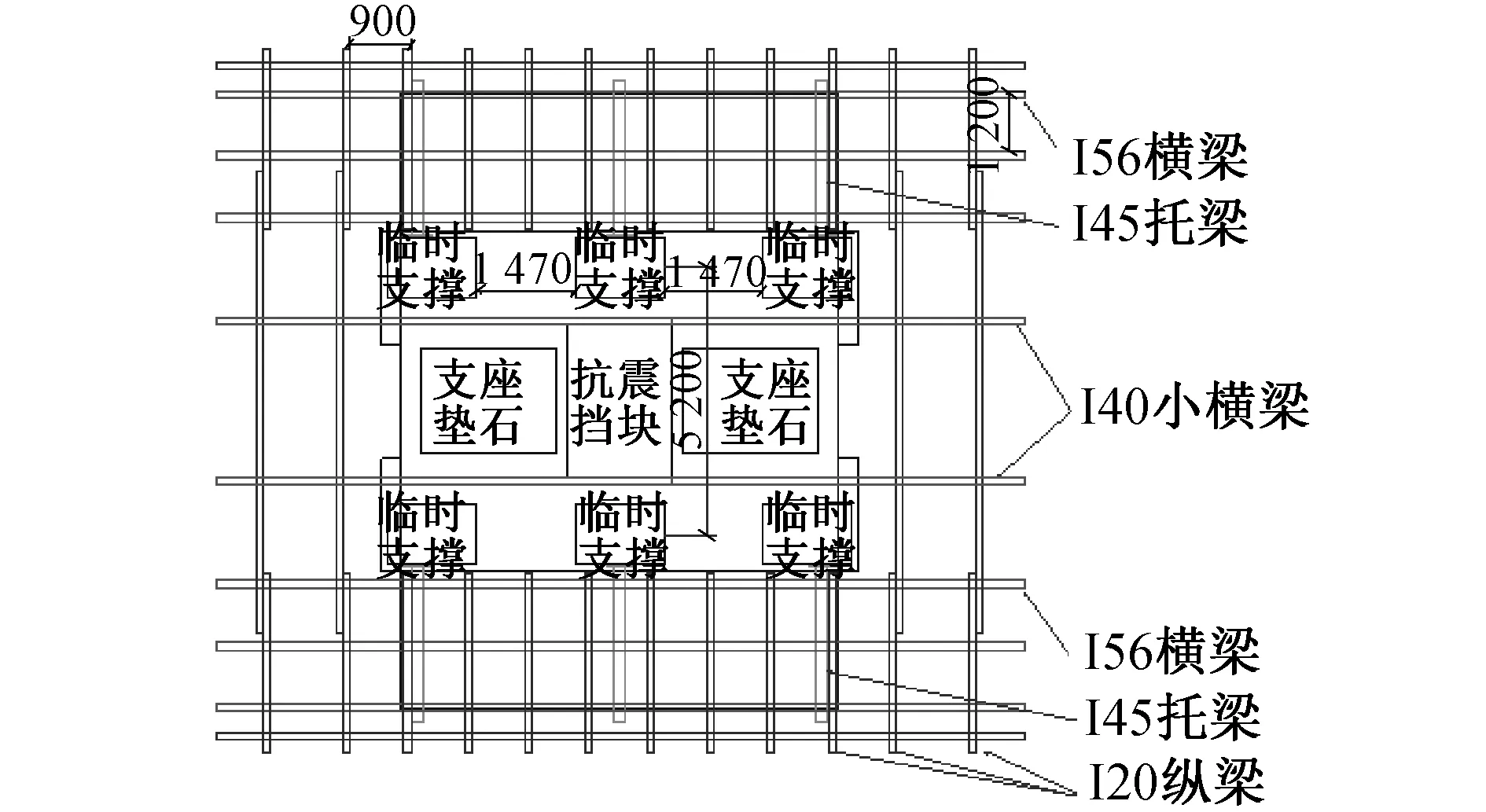

4)托梁钢构墩内侧安装3榀,间距3m,外侧安装2榀间距6m;托梁连续墩每侧安装3榀,托梁上按1.2m间距铺设I56横梁,横梁上按0.9m间距铺设I20纵梁和平台板构成施工平台,平台外边缘安装钢管护栏(见图5)。

图5 连续墩托梁平面

5)在铺设好的0号段施工平台上,利用卷扬机配合塔式起重机将爬模施工平台吊放至地面解体。随后,在0号段施工平台上搭设盘扣式支架。

3.4 支架安装

对于托梁上的盘扣支架支撑,盘扣支架搭设间距为0.9m×0.9m,水平杆步距1.0m,斜拉杆满挂。支架立杆底部套接在支架短杆上,支架短杆与托梁纵梁或横梁焊接;立杆顶部设顶托,用于调节底模标高。

3.5 临时锚固

临时固结墩顶处设置墩梁临时刚接措施,以防止施工过程中悬臂两端荷载不平衡导致事故发生,墩梁临时刚接采用临时支墩,支墩截面为1.2m×1.2m×0.8m,横向间距1.47m,纵向间距5.2m,共6个,具体位置如图6所示。支墩截面面积略大于支座垫石截面面积,分布钢筋配置密度与支座垫石一致,另在支墩四周按20cm间距设置φ32钢筋作为连接钢筋,共132根,锚入墩顶和箱梁混凝土各1.5m,临时支墩混凝土强度等级为C55,与支座垫石混凝土同期浇筑,施工时应限制悬臂段两端最大不平衡荷载<1 000kN。

3.6 模板安装

3.6.1模板总体设计

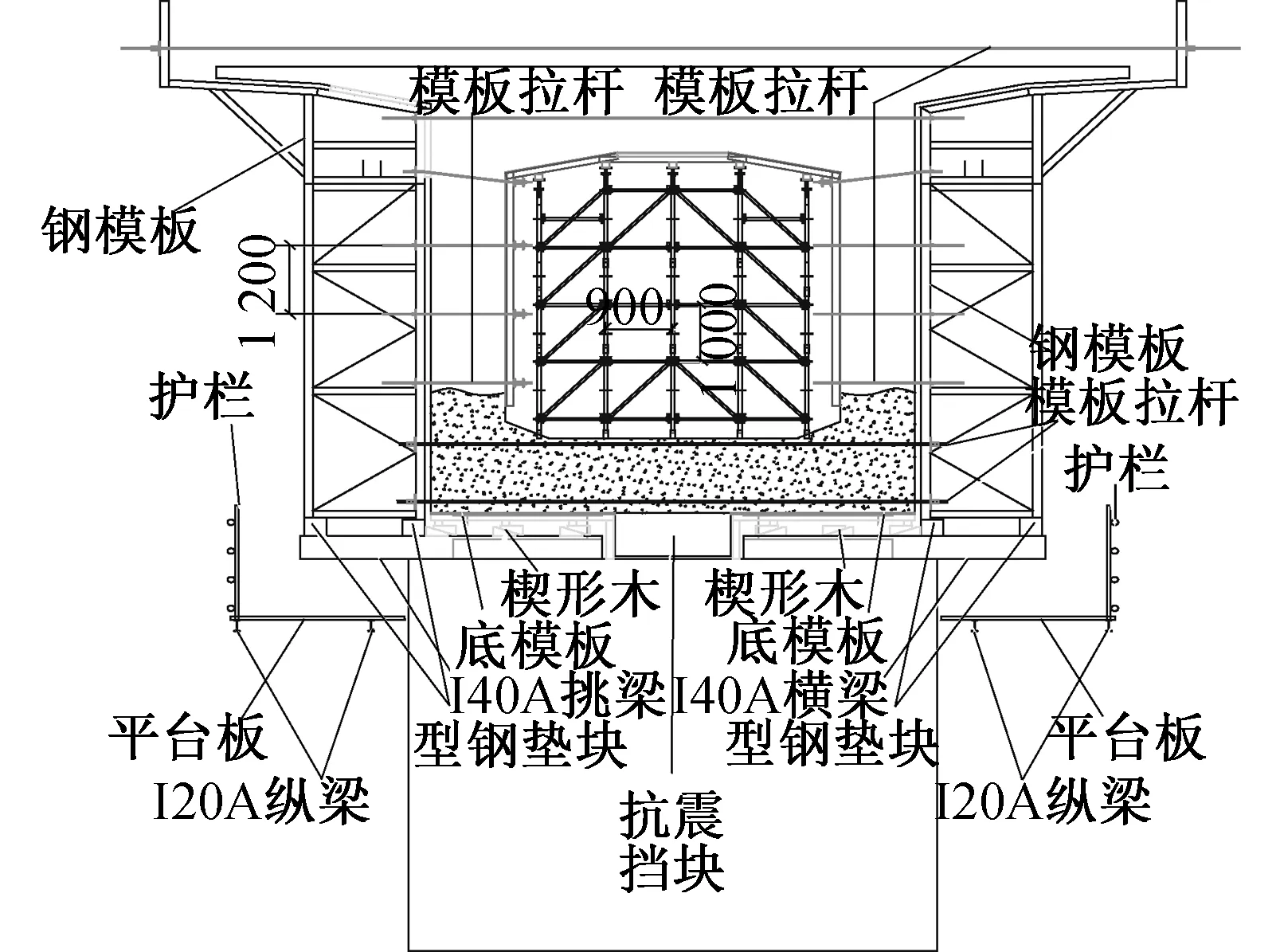

图6 0号块模板搭设示意

0梁段模板由底模、外侧模、内模(含横隔板模)、端模等几部分组成:① 底模 底模采用15mm厚优质镜面胶合板,次龙骨使用10cm×10cm方木,间距25cm,主龙骨使用I12,间距90cm,底模在铺设时注意预留孔洞。②外侧模 外侧模两端悬臂部分利用挂篮悬浇段钢模板,中间部分根据挂篮模板另行制作钢模板。模板设计为桁架式钢模板,模板整体性好,刚度大。外模分上部固定节和底部活动节制作,外模框架作为翼缘板施工时的支架。③内模、横隔板模 内模及横隔板模均采用木模,采用12mm厚普通胶合板,次龙骨使用10cm×10cm方木,间距25cm,主龙骨使用I12,间距90cm,侧模拉杆采用φ20螺纹钢,间距60cm×90cm。顶板内模支撑使用盘扣式支架,间距90cm×90cm,兼做内侧模脚手架。④端模 端头模板分底板、腹板、顶板3块,均采用5mm厚钢板;背面采用钢管加强,根据底板、腹板、顶板厚度调整端板宽度,钢板边根据钢筋间距及预应力管道位置及早在钢筋场内加工完毕并验收合格。钢筋槽深度根据钢筋直径进行切割。

3.6.2固结墩模板搭设

内模支架搭设规格与底模支架一致,由于箱室内空间狭小,支架高宽比较大,为保持支架稳定,在横隔板模板上设预留孔,用钢管穿过预留孔将各箱室内支架连成整体。最外侧支架之间用对拉φ42钢管拉结,拉杆纵向间距1.2m、横向间距2m,使支架体系连接成整体。

翼缘板模板在顶板浇筑时处于悬挑状态,顶板浇筑时,底板内的模板拉杆不得拆除,以保证外侧模稳定。

3.6.3连续墩模板搭设

连续墩内模支撑及底模桥墩顶面以外部分,支撑构造与钢构墩支撑大体相同。墩柱顶面范围内的模板由楔形木支撑在墩柱顶面上,抗震挡块底模及抗震挡块与支座间侧模采用满铺聚苯板支撑。

连续墩底板顶面坡度较大,支架底部需用方木、底托调平,底部水平杆距混凝土面>45cm时,需加设水平扫地杆。连续墩箱室内空间较大,支架高宽比均<2,仅设置拉杆将横隔板两侧支架拉结,不再设置穿墙拉结钢管。底模由搭设在托梁上的盘扣支架支撑,盘扣支架搭设间距为0.9m×0.9m,水平杆步距1.0m,斜拉杆满挂(见图7)。

图7 0号块连续墩模板搭设横断面示意

3.7 模板、托梁拆除

待0号块结构张拉压浆完毕后方可拆除模板,模板拆除期限应根据结构特点、模板部位及混凝土所达到的强度来决定。挂篮安装到位后,托梁及施工平台用卷扬机从箱梁预埋孔吊放至地面后解体拆除。

1)拆除底模及盘扣支架,分类打捆后从施工平台上吊下。

2)拆除墩柱侧面的人行道及纵梁,拆除托梁斜拉杆,用塔式起重机吊放至地面。

3)将卷扬机安放在0号段箱室内,通过0号段底板的预留孔与施工平台连接稳固。

4)作业人员到平台上拆掉平台与墩柱的连接螺栓,清理平台上杂物,然后所有人员撤离施工平台。

5)用卷扬机将施工平台缓缓放下,待平台放至地面后,拆除平台与卷扬机的连接,用塔式起重机或吊车将平台解体拆除。

6)借助电动吊篮,修补托梁、斜拉杆预留槽口。

4 安全措施

1)预压时由测量组做好跟踪观测工作,技术人员随时注意观察支架沉降情况,尤其是配重至2/3时,如果支架沉降速度明显加快,应立即停止以防事故发生。支架配重预压工作整个过程必须在安全员和技术员指导监督下进行。支架沉降稳定后,经监理工程师检查同意后方可卸载,卸载要均匀对称进行,以防倾覆。

2)起吊重物时,应确认所起吊重物的实际质量,如不明确时,应经操作者或技术人员计算确定。吊具拴挂应牢靠,吊钩应封钩,以防在起吊过程中钢丝绳滑脱;捆扎有棱角或利口的重物时,钢丝绳与重物接触处应垫以麻袋、橡胶等物。起吊重物时,起重臂回转所涉及区域内和重物下方严禁站人,不准靠近被吊重物和将头部伸进起吊物下方观察情况,也禁止站在起吊重物上。

5 结语

采用斜拉式托梁结构,每组支撑仅使用1根托梁和1根斜拉杆;通过精轧螺纹钢筋与墩柱锚固;托梁水平杆与斜拉杆、水平杆与牛腿、斜拉杆与牛腿均采用铰接;减少了结构自重,降低了技术难度,借助墩身施工平台安装,便捷高效,安全风险小。并且,依据斜拉式托梁特点,采用托梁+盘扣式支架组合支撑体系和盘扣式脚手架,全部采用卡扣连接,操作简单,安拆施工效率高,相比于碗扣式支架,承载力及整体稳定性显著提高。并经工程项目实施,有效减少了墩身预埋件数量,临时托梁及盘扣式支架均可周转使用,减少了施工过程中材料用量,有效降低了建设成本,符合绿色施工理念,同时为同类型、类似桥梁0号块施工提供借鉴。