冷凝液含量对聚乙烯流化床反应器入口气液分布的影响

李晓霞,聂 傲

(中国石化工程建设有限公司,北京 100101)

气相流化床聚合工艺具有流程简单、能耗低、灵活性高和环保相容性好等优点,是生产聚乙烯的主要工艺之一。其中气相流化床反应器的移热能力是限制生产能力的瓶颈,在工业生产过程中通常采用向流化床反应器内引入易冷凝的液体(一般为共聚的高级α-烯烃或惰性饱和烃),使其在反应器中蒸发吸热,强化聚合反应热移出效率的办法,使反应器的时空收率成倍提高[1-6]。

然而在流化床进口管线处弯头的离心作用将会降低引入的易冷凝液体对气相流体的跟随作用,从而导致流动过程中气液相分离,在流化床内形成偏流现象。偏流现象的出现不但会破坏流化床反应器内部流场的均匀性,影响反应系统的长周期稳定运行;而且可能会诱发反应器内的颗粒大量结块,使得反应器的单耗增加[7-8]。液含量是影响流化床中偏流现象的重要因素,因此保证进入床层时液体的均匀分布非常重要。

导流器的使用可以在一定程度上解决冷凝态操作时气液分布不均和偏流的问题。例如,气相法聚乙烯装置通常使用的圆环形导流器将流化气分成两部分,一部分从导流器中心处上升,通过分布板进入反应器,另一部分从导流器两侧沿壁面上升,从而防止反应器底部积液的产生[9]。

本文对某工业气相流化床反应器的进口管线和混合室进行CFD模拟,定量分析冷凝液含量对反应器内压力分布、气速分布及液含量分布的影响,为后期通过导流器及进口管线的结构优化以消除反应器内的偏流现象奠定数据基础,期望能为气相流化床冷凝操作模式的稳定、安全运行提供指导。

1 模型建立

基于某30万t/a气相法聚乙烯装置流化床反应器为基础,流化床反应器直径为5.00m,循环气管线内径为0.9m。导流器(图1)为平板圆环,中心圆孔直径(0.75m)小于进气管内径,外径(1.55m)大于进气管内径。导流器安装于进气管上方0.16m处,将进料气液混合物压向导流器封头壁面,达到流体重新分配的作用。

图1 流化床反应器导流器和入口管线结构示意图

因进气管、导流器、混合室均为面对称结构,故选取1/2区域建立三维模型,在降低计算量的同时也能够准确地反映真实流场分布。采用Eular-Eular双流体模型来描述反应器中的气液两相流动过程,分别对液滴和气相流体建立连续性方程和动量守恒方程,气液两相间的曳力模型采用Schiller-Naumann模型,湍流模型采用k-ε模型。

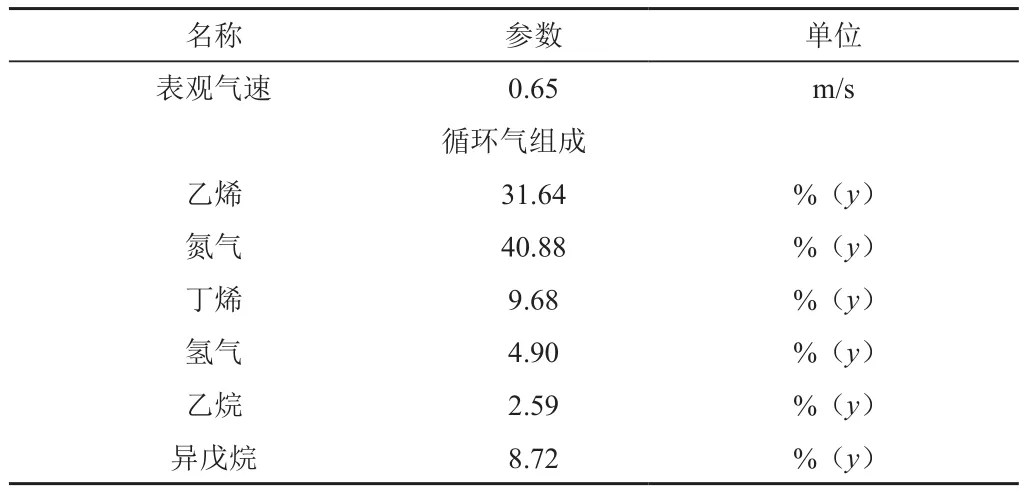

模拟条件选用工业装置冷凝态操作时的工艺参数,如表1所示。气相混合物的密度按照临界参数法计算,液相密度按照混合规则计算,气、液相的黏度采用Herning-Zipperer法计算。计算得气相混合物的密度为21.18kg/m3,黏度为14.5μPa·s;液相混合物的密度为496.28kg/m3,黏度为146.7μPa·s。

表1 工业流化床反应器冷凝态操作时的工艺参数

续表

改变进气冷凝液(异戊烷)的摩尔含量(8.9%、15%和20%),考察进气冷凝液含量对流化床内压力分布、气速分布和液含量分布的影响。

2 结果与讨论

2.1 压力分布

图2是不同进气冷凝液含量下进气管和导流器内的压力分布云图。由图2可知,不同进气冷凝液含量下,进气管与导流器内的压力分布基本相似,受导流器的阻挡作用,导流器的上游压力(进气管)明显高于导流器的下游(混合室)压力,且下游混合室的压力分布较上游进气管区更为均匀。同时在进气管内,高压与低压区分别出现在进气管弯管外侧区域以及内侧区域。这是因为气液相流体流进进气管的弯管处会受到弯管壁面的阻挡以及惯性力的作用。气液相流体在进气管弯管处将产生垂直于流动方向的横向压力,且随着进气冷凝液含量的升高,压力增加。同时由于环形导流板中心圆孔的缩孔作用导致环形导流板下方存在压力较低的区域,且流体流过导流板后,压力略有增加。随着进气冷凝液含量ML的增加,进气管和导流器的总压降ΔP也随之增大,这主要是因为随着进气冷凝液含量的增加,流化床系统需要使用更多的能量将其输送到流化床反应器中。

图2 不同进气冷凝液含量条件下的压力分布云图

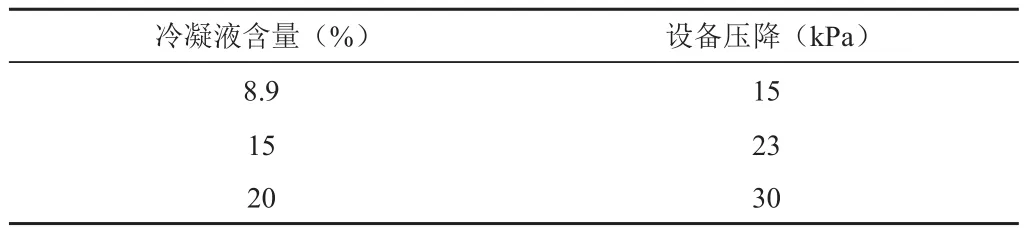

表2为不同冷凝液含量条件下,进气管和导流体的整体压降。从表2可知,冷凝液含量对进气管和导流器的整体压降有较大影响。冷凝液含量从8.9%增加至20%的过程中,整体压降从15kPa增加一倍至30kPa。进气管和导流器整体压降的增加将会影响工程设计过程中循环气压缩机的选型。故在后期循环气压缩机的选型过程中考虑反应器操作压力以及管道阻力降后需进一步叠加不同聚乙烯牌号最大冷凝液含量下所增加的压力降。

表2 不同冷凝液含量条件下进气管和导流器整体压降

2.2 速度分布

图3是不同进气冷凝液含量下进气管与导流器内的流体速度分布云图。结果表明,对于不同进气冷凝液含量下进气管和导流器内的流体速度分布规律相同。在受到导流环的阻挡作用后,流体分为从中心圆孔处以及沿混合室壁面处流动的两股流体。沿混合室壁面处流动的流体在撞击顶部分布板后回流,在中心圆孔处流体两侧形成较大的湍流旋涡,同时沿壁流动的流体将会减少液相在混合室底部的堆积。在受到弯管处壁面的阻挡以及惯性力的作用下,流体产生了垂直于流动方向的横向压力作用,使得流体沿管子径向方向产生了速度差。流经弯管后,由于竖直管段的长度较短无法充分消除弯管惯性力对流体流速的影响,故流体在径向方向上仍存在一定的速度差。

图3 不同进气冷凝液含量条件下的速度分布云图

2.3 液相体积分率分布

图4是不同冷凝液含量下进气管与导流器内的液相体积分率分布云图。由图4可知,随着进气冷凝液的增加,在受到弯管的离心作用下,更多的液相将会被甩向外侧壁面,气相对液相的夹带作用减弱,气液相分离现象明显,在弯管外壁处逐渐形成明显的高液相体积分率的区域,且流化床轴向高度的增加能降低液相体积分布的不均匀性。然在本模拟结构中,相较于低冷凝液含量(8.9%,15%)下,20%冷凝液含量下进入混合室内的气液相体积分率的不均匀性更为明显。混合室内的气液相分布不均匀性将进一步影响流化床反应器内的气液相分布从而引起反应器内的偏流现象,导致反应器运行的不稳定及颗粒结块现象。

图4 不同进气冷凝液含量条件下的液相体积分率分布云图

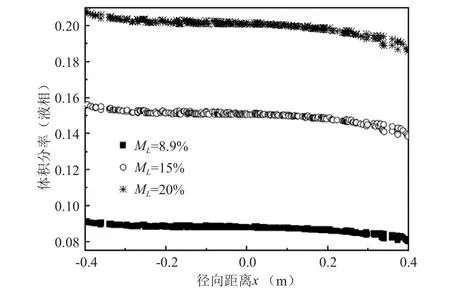

图5为不同进气冷凝液含量条件下直管段截面液相体积分率分布情况,从图5可知,沿径向方向上进气管内冷凝液的分布规律相似,且随着进气冷凝液含量的逐渐增加,进气管中冷凝液体积分率的分布范围变宽。

图5 不同进气冷凝液含量条件下直管段截面液相体积分率分布情况

从上述的分析中可以看出,进气管的弯管是引起气液相体积分率的主要原因,同时混合室内的圆形导流器未能有效地改善气液相的分布,尤其是高进气冷凝液含率情况下。故下一步将通过改进进气管的结构,如在直管段设置变径段,在工程实际允许的基础上增加直管段长度以及优化圆形导流器的结构来进一步消除气液相体积分率的影响,减少反应器内偏流现象的出现。

3 结论

本文通过计算流体力学方法(CFD)研究了使用某圆环形导流器的气相法聚乙烯流化床反应器的进口管及混合室内的气液相流场,定量地分析了循环气体中冷凝液含量对压力分布、气速分布及液含量分布的影响。

1)因进气管弯管壁面处的阻挡及惯性力作用,在进气管内,高压与低压区分别出现在进气管弯管外侧区域以及内侧区域。同时冷凝液含量对进气管和导流器的整体压降有较大影响,故在实际循环气压缩机的选型过程中,在考虑反应器操作压力及管道阻力降后需进一步考虑不同聚乙烯牌号的冷凝液含量对反应器压降的影响。

2)在受到弯管的离心作用下,进气冷凝液的增加会使得更多的液相被甩向弯管外侧,气液相分离现象明显,在进气管内会形成明显的液相体积分率不均匀的区域,进而影响混合室以及流化床反应器的气液相分布,引起反应器内的偏流现象。

3)通过定量地研究循环气体中冷凝液含量对压力分布、气速分布及液含量分布的影响,了解冷凝量的增加对反应器内偏流现象的影响,为下一步优化进气管以及导流环结构提供了数据基础。