不同故障条件下500 kV金属氧化锌避雷器温度分布特性

黎 鹏, 屈莹莹, 方蓓贝, 王 宇, 吴 田, 普子恒

(1.三峡大学电气与新能源学院, 宜昌 443002; 2.湖北省输电线路工程技术研究中心, 宜昌 443002;3.南瑞集团有限公司(国网电力科学研究院有限公司), 南京 211106; 4.国网电力科学研究院武汉南瑞有限责任公司, 武汉 430074;5.电网雷击风险预防湖北省重点实验室, 武汉 430074)

金属氧化物避雷器(metal oxide arrester,MOA)作为限制过电压的重要保护设备,被广泛应用于电力系统,而避雷器长期运行过程中,由于老化、受潮、短路等故障造成异常发热,最终导致其损坏的事故时有发生[1]。因此,掌握不同故障条件下避雷器的温升特性,对指导避雷器运行状态的红外检测具有重要意义。

关于避雷器温升计算方法主要有热路模型法[2-4]和有限元法[5-7]等。杨雅倩等[8]建立了500 kV变电站用MOA电热耦合模型,计算了正常工况、阀片损坏情况下的电位及温度分布,通过综合分析电位及温度分布判别避雷器的绝缘状态;He等[9]采用有限元方法,分析了110 kV 和220 kV全绝缘聚合型MOA模型的散热特性和热稳定性能;邓维等[10]、史志强等[11]、魏绍东等[12]结合试验和红外检测技术,研究了500 kV MOA单节受损、受潮及老化情况下的温度分布特性。目前,针对阀片受潮、受损等故障条件下避雷器的温升特性开展了较多研究,但故障设置部位较为单一,主要考虑整节故障,未考虑故障位置差异对温升分布的影响,而分析避雷器不同部位故障时的温升分布特性对指导红外检测、判断故障部位具有重要意义。

现建立500 kV变电站用MOA电-热耦合计算模型,分析避雷器在正常和不同位置受潮、短路等异常运行状态下阀片和表面的温度分布,研究可为避雷器运行状态的红外在线检测提供理论依据。

1 计算模型及方法

1.1 避雷器温升计算模型

500 kV氧化锌避雷器型号为:Y20W-444/1106,耐受温度约为120 ℃[1],其二维模型如图1(a)所示。MOA主要组成部分包括:阀片(ZnO)、套管(玻璃纤维)、环氧管(环氧树脂)、瓷套、法兰(铁)(A、B、C、D)、均压环等。为了分析避雷器内外温升特性的差异,主要选取图1(b)所示阀片轴向路径1和避雷器表面路径2的温升进行分析,其中,O为路径起点,L为路径终点(O位于MOA底部,L位于MOA法兰A上端顶点,OL=5.625 m)。

图1 避雷器温升计算模型Fig.1 Arrester temperature rise calculation model

1.2 电-热耦合计算方法

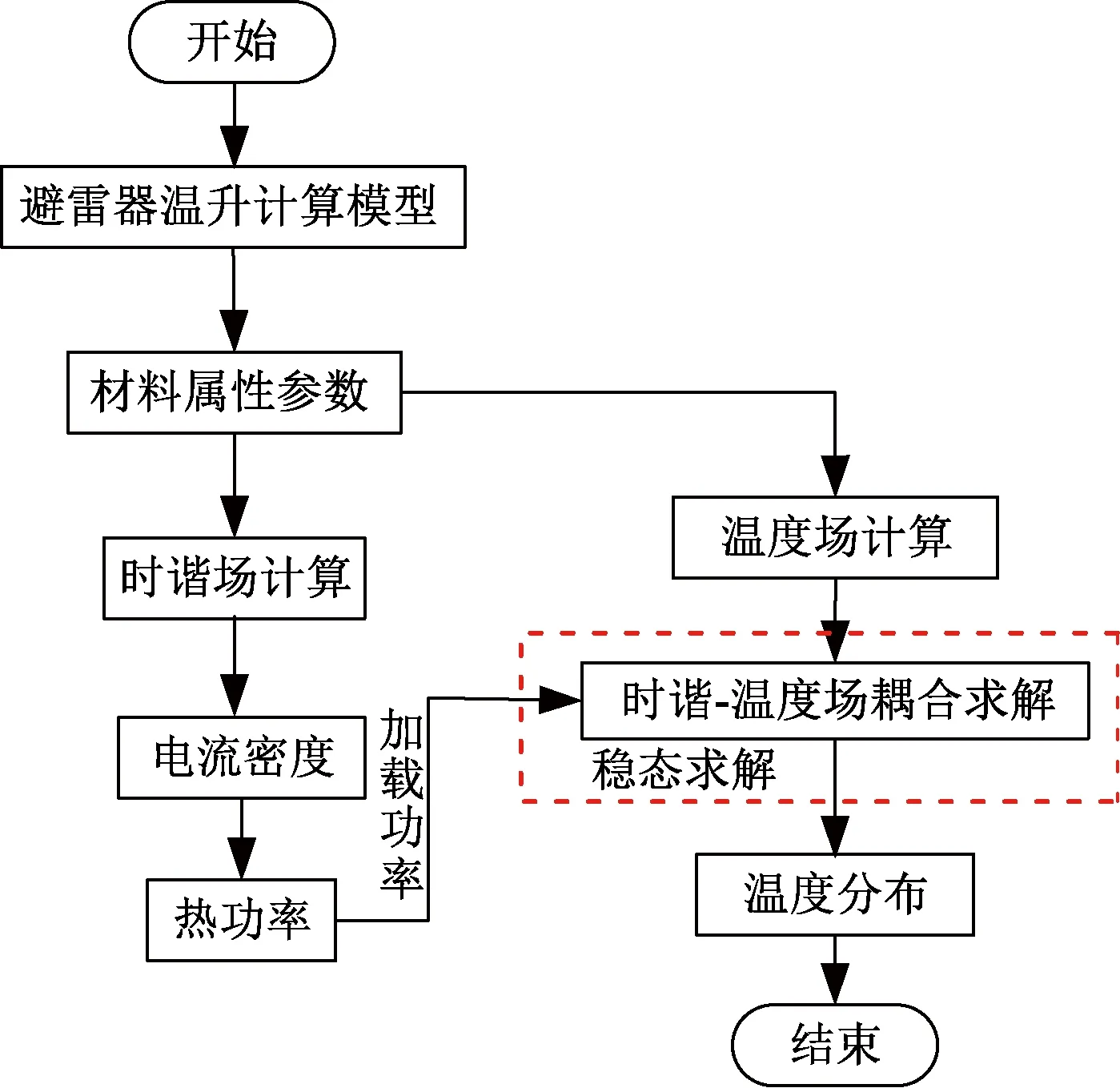

采用电-热耦合方法对MOA的温度分布进行计算,分析MOA不同位置受潮、短路时的温升特性,具体计算流程如图2所示。

图2 MOA温度场计算流程Fig.2 Temperature field calculation process of the MOA

为减少计算量,采用图1所示轴对称模型进行分析。首先通过时谐场计算,获得阀片热功率,以阀片产生的热功率作为发热源,对避雷器的温度场进行计算,实现电-热耦合求解。

由于MOA承受的工频电压频率较低,可视为电准静态场[13],因此,感应电场与库伦电场相比可忽略不计,即不考虑由变化磁场产生的电场,其中,频域形式的电准静态场方程可表示为

(1)

式(1)中:E为电场强度矢量,V/m;H为磁场强度矢量,A/m;Jc为传导电流密度矢量,A/m2;D为电位移矢量,C/m2;ρ为电荷密度,C/m3;w为角频率,rad/s;j为虚数单位。

以避雷器阀片的体热功率P作为计算温升的热源,则P可表示为

(2)

MOA的传热过程包括:阀片、套管、环氧管、瓷套、法兰等固体之间的热传导以及法兰、瓷套与环境之间的自然对流换热。

热传导遵循傅里叶定律:

(3)

式(3)中:q*为热流密度,W/m2;λ为导热系数,W/(m·℃);dT/dn为沿n方向的温度梯度,负号表示热量流向温度降低的地方。

热对流可用式(4)描述为

q*=h(T1-T0)

(4)

式(4)中:h为对流换热系数,W/(m2·℃);T1为瓷套表面的温度,℃;T0为环境温度,℃。

由于稳态热传递中,任一节点的温度保持恒定且与时间无关,则热平衡微分方程为

(5)

式(5)中:q为热生成率,W/m3;T为温度,℃。

1.3 MOA受潮和短路故障模拟方法

MOA受潮早期,水分进入避雷器内部,阀片表面釉层和电镀层的憎水性导致大量水分以水膜的形式凝结在阀片表面[15],导致避雷器受潮部位阀片的等效电阻变小,造成容性电流减小、阻性电流增大,从而引起避雷器的发热功率增大。避雷器重度受潮时,阀片电导率增大[9],使MOA的阻性电流分量接近或超过容性电流,从而导致温度升高。为了分析不同受潮情况下避雷器的温升特性,将受潮程度分为轻度受潮和重度受潮两种情况[16]。

(1)MOA轻度受潮模拟:将厚度为3 mm的圆环形水膜(电阻率1 000 Ω·m[17])附着在阀片表面,其等效模型如图3所示。

图3 轻度受潮模型Fig.3 Mildly damped model

(2)MOA重度受潮模拟:文献[16]表明:单节避雷器重度受潮时,其电阻约减小99.9%,因此,计算时将阀片的电阻率改为0.23 MΩ·m。

避雷器部分阀片出现短路失效后,短路部分的阀片相当于导体,使剩余阀片承受电压过高,导致发热量增加。对MOA短路故障模拟计算时,只需将故障区域阀片表面节点的电位自由度进行耦合即可。

为了分析故障发生位置对温升的影响,将单节避雷器分为2个区域,如图4所示。其中,区域1为上半部分,区域2为下半部分,通过在不同区域设置受潮和短路故障,模拟故障分布对温升的影响。

图4 避雷器故障区域Fig.4 Arrester fault area

2 避雷器受潮故障下的温度分布

2.1 单节避雷器受潮时的温度分布

图5为MOA上节不同区域受潮时的温度分布。由图5可知:正常避雷器的温度分布比较均匀,最高温度位于上节避雷器中部,最大温升仅为0.006 ℃。相关研究表明:330~500 kV的MOA正常运行下可能出现的最高温升一般不超过4.0~5.3 ℃[18],可见,正常运行状态下避雷器的温升较低。

图5 上节避雷器不同区域受潮时的温度分布Fig.5 Temperature distribution under the condition of damp in different section of the upper arrester

与正常避雷器的温度分布相比,避雷器受潮区域的温度明显升高;上节区域1受潮时,避雷器最高温度位于区域1的中部,而区域2受潮时,最高温度位于区域2的中部。

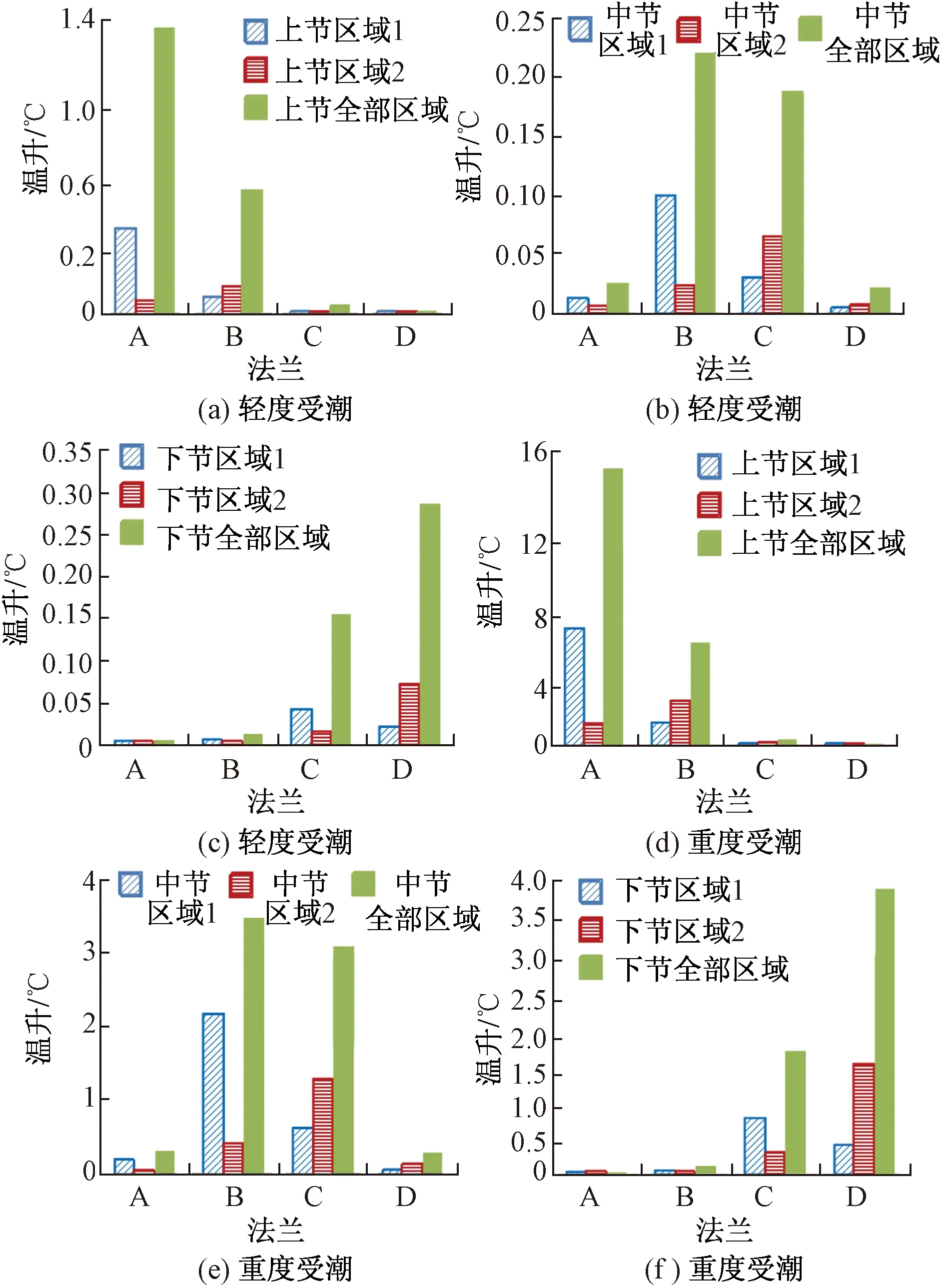

图6为避雷器单节不同区域和不同受潮程度下阀片(图1所示路径1)的温升变化。由图6可知:受潮区域中间位置的温度最大,且向两端逐渐减小,这是由于避雷器两端法兰的散热效果较好,故靠近法兰的阀片温度较低。

图6 不同区域受潮时路径1上的温升Fig.6 Temperature rise on path 1 when different areas are damp

避雷器不同区域和不同受潮程度下阀片的最大温升如表1所示。上节、中节及下节区域1轻度受潮时,最大温升分别为0.745、0.345、0.145 ℃,重度受潮时,最大温升分别为13.371、7.102、2.912 ℃。区域2轻度受潮时,最大温升分别为0.407、0.243、0.157 ℃,重度受潮时,最大温升分别为8.199、5.032、2.913 ℃。全部区域轻度受潮时,最大温升分别为2.996、0.961、0.752 ℃,重度受潮时,最大温升分别为32.798、15.374、8.667 ℃。可得出以下结论:

(1)MOA上节全部区域受潮时,最大温升高于中节全部区域受潮时的最大温升,且中节全部区域受潮时得到的最大温升高于下节全部区域受潮时的最大温升,这是由于避雷器对地存在部分电容,使得靠近高压端的阀片承受的电压较高,有功损耗更大,从而导致靠近上节区域阀片受潮时MOA的温度更高。

(2)MOA上节、中节区域1受潮与区域2受潮相比,其最大温升更高,而下节区域2受潮时得到的最大温升却略大于下节区域1受潮时的最大温升,这是因为在相同的对流换热条件下,与下节区域2相比,区域1附近的法兰散热面积更大,散发热量更多,导致其温度略低。

图7为避雷器单节不同区域受潮时法兰表面上的温升变化。正常情况下,法兰A、B的温度较高,但最大温升仅为0.003 ℃左右,而受潮后避雷器表面的温升明显增大,且法兰表面的温度明显高于伞裙。受潮区域两端法兰的温升较大,如上节受潮时,法兰A、B的温升较大;且单节全部区域和区域1受潮时,靠近受潮区域的上法兰温升最大,而区域2受潮时,靠近受潮区域的下法兰温升较大。

图7 不同区域受潮时路径2上法兰的温升Fig.7 Temperature rise of the flange on path 2 when different areas are damp

避雷器不同区域和不同受潮程度时表面的最大温升如表1所示。由表1可知:避雷器表面的温升变化与内部阀片的温升变化规律基本一致。避雷器上节全部区域轻度受潮时,瓷套表面的最大温升达到了DL/T 664中规定的红外检测告警温差0.5 ℃;不同区域重度受潮时,避雷器表面的最大温升均达到了红外检测告警温差。

表1 单节避雷器不同区域受潮时的最大温升Table 1 Maximum temperature rise of the single arrester in different areas damp

2.2 两节避雷器受潮时的温度分布

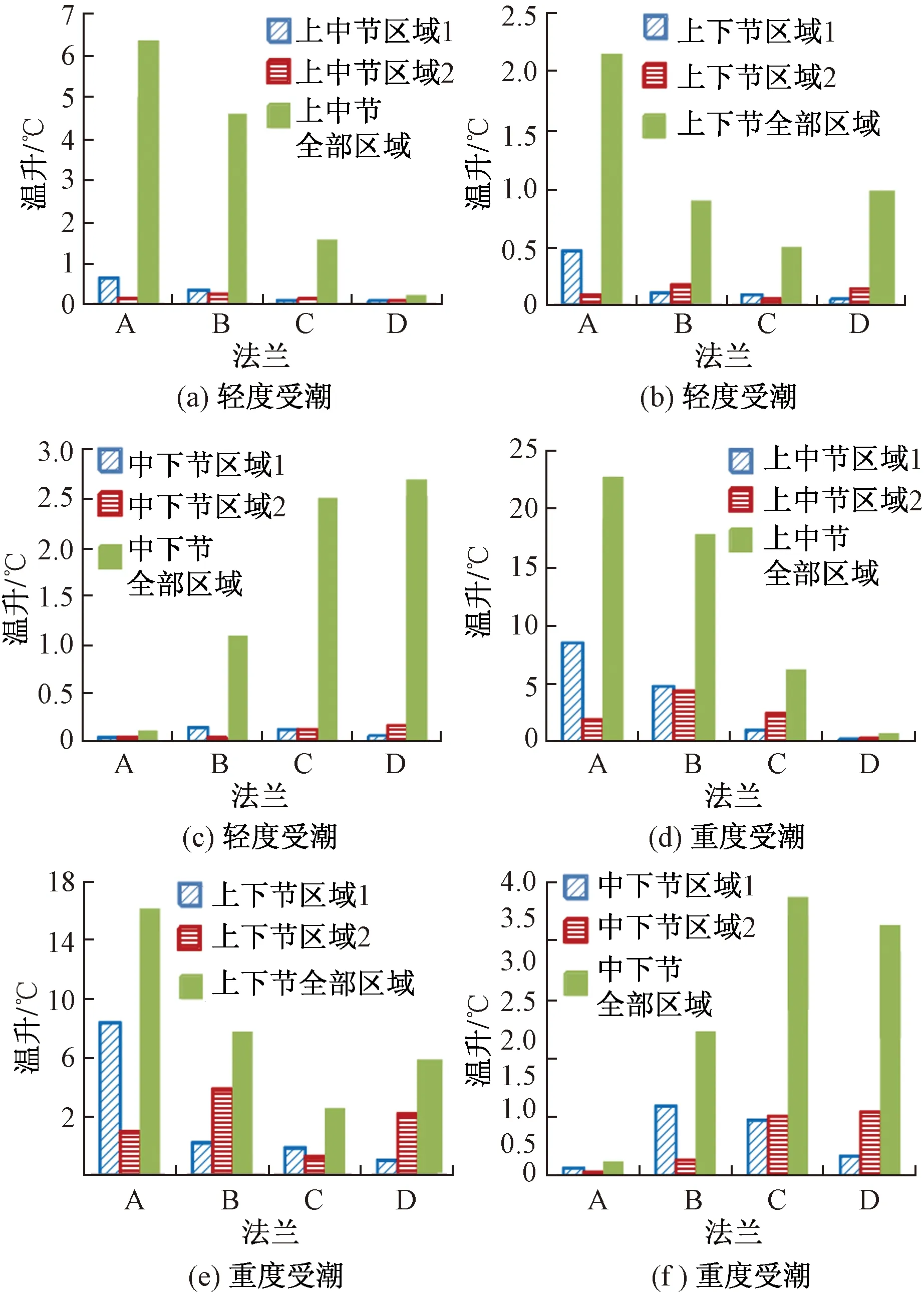

考虑两节避雷器不同区域受潮时,分为上中节、上下节及中下节三种组合,两节的受潮区域进行同步设置。

不同受潮程度下避雷器阀片的最大温升如表2所示。上中节、上下节及中下节区域1轻度受潮时,阀片的最大温升分别为1.112、0.817、0.457 ℃,重度受潮时,最大温升分别为17.776、14.222、8.632 ℃;区域2轻度受潮时,最大温升分别为0.549、0.453、0.355 ℃,重度受潮时,最大温升分别为10.176、8.762、6.344 ℃。可知:区域1受潮时的最大温升高于区域2,轻度受潮时,最大温升较小,对避雷器的影响较小,而重度受潮时,阀片温升明显增加,对避雷器的影响增大。

两节避雷器不同区域受潮时法兰表面上的温升变化如图8所示,上中节受潮时,法兰A、B、C温升明显;上下节受潮时,法兰A、B、C、D温升均较大;中下节受潮时,法兰B、C、D温升较高。与单节避雷器受潮相比,两节受潮时避雷器的表面整体温升和发热明显的法兰数量明显增加。随着受潮区域的扩大和受潮程度的增加,受潮缺陷对避雷器温升的影响增大,但最大温升仍在MOA耐受范围。

图8 不同区域受潮时路径2上法兰的温升Fig.8 Temperature rise of the flange on path 2 when different areas are damp

不同受潮程度下避雷器表面的最大温升如表2所示。上中节、上下节和中下节的区域1轻度受潮时,避雷器表面最大温升分别为0.611、0.456、0.138 ℃,重度受潮时,最大温升分别为9.579、7.851、2.555 ℃。区域2轻度受潮时,最大温升分别为0.187、0.135、0.164 ℃,重度受潮时,最大温升分别为3.401、2.556、2.552 ℃。全部区域轻度受潮时,最大温升分别为6.125、2.139、2.778 ℃,重度受潮时,最大温升分别为22.372、16.673、9.246 ℃。可得出以下结论。

(1)上中节全部区域受潮时,MOA表面的最大温升均高于上下节和中下节全部区域受潮时的最大温升,与单节避雷器受潮时的规律类似。

(2)与单节受潮相比,两节区域1、区域2和全部区域轻度受潮时,避雷器表面的最大温升分别增加31.8%、35.3%、77.6%;重度受潮时,最大温升分别增加22.9%、30.0%、32.1%。

(3)MOA上中节的区域1、全部区域及上下节、中下节的全部区域轻度受潮时,表面的最大温升达到了红外检测告警温差0.5 ℃,不同区域重度受潮时,避雷器表面的最大温升均达到了红外检测告警温差。

3 避雷器短路故障下温度分布

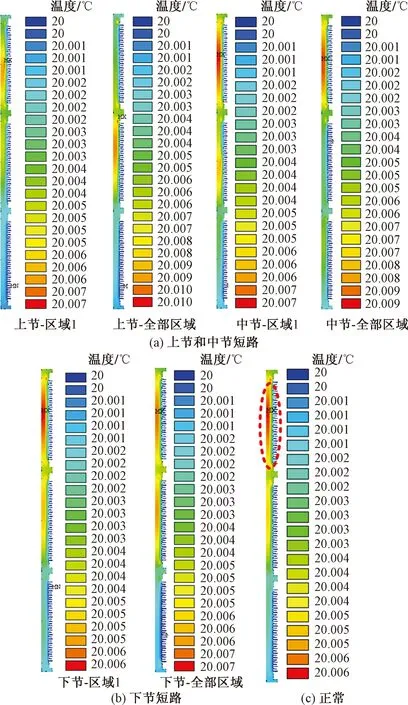

图9为避雷器不同位置短路故障时的温度分布。由图9可知:避雷器上节、中节、下节区域1短路时,MOA最大温升分别为0.007、0.007、0.006 ℃;全部区域短路时,最大温升分别为0.010、0.009、0.007 ℃,可见:上节短路时的最大温升大于中节和下节短路时的最大温升,且随着短路范围的扩大,避雷器温升增加,但温升很小,与正常MOA的温升相比,最大温升仅高0.004 ℃。

图9 避雷器不同位置短路时的温度分布Fig.9 Temperature distribution of arrester at different locations during short-circuit

图10为不同区域短路时避雷器法兰表面上的温升变化。上节、中节、下节区域1短路时,表面的最大温升分别为0.002、0.003、0.002 ℃;全部区域短路时,最大温升分别为0.002、0.004、0.003 ℃。可见:区域1、全部区域短路时避雷器的最大温升相差较小,且最大温升均未达到红外检测告警温差0.5 ℃。

图10 不同区域短路时路径2上的法兰温升Fig.10 Temperature rise of the flange on path 2 when different areas are short-circuit

4 结论

针对500 kV变电站用氧化锌避雷器,仿真计算了不同位置受潮、短路情况下的温度分布。得到了以下结论。

(1)MOA单节轻度受潮时,表面温升较小,比正常MOA的最大温升高0.043~1.370 ℃;重度受潮时,温升较大,最大温度升高了0.881~15.183 ℃;与单节受潮时的温升相比,MOA两节受潮时的温升更高,且不同区域受潮时法兰表面的发热特征存在明显差异。

(2) MOA单节短路时,外表面温升较小,仅比正常MOA最高温升高0.002 ℃左右。

(3)根据MOA故障时的温升结果,无法检测出单节短路失效故障,但可检测出部分轻度受潮故障和全部重度受潮故障,且根据避雷器受潮时的温升和发热特征,可以区分受潮故障的发生部位。研究可为后续避雷器受潮故障红外检测提供参考。