水泥路面碎石化层顶部抗裂夹层疲劳性能分析*

刘展瑞, 罗少辉, 袁朝圣

(1.广西壮族自治区 玉林公路发展中心, 广西 玉林 537000;2.长沙理工大学 交通运输工程学院, 湖南 长沙 410004)

对旧水泥路面采用专用设备进行均匀的原位冲击、破碎、压实,破坏路面结构强度和整体性后形成碎石化结构层,一般需通过加铺沥青层进行结构补强。新的路面结构在交通荷载不断作用下,应力、应变长期处于交迭变化之下,易产生疲劳开裂,严重影响沥青加铺结构的使用寿命。为提高沥青加铺结构的使用寿命,在碎石化层顶部增设抗裂性能优异的富油沥青AC-10抗疲劳夹层,工程应用效果良好。为进一步揭示碎石化层顶部抗裂夹层的抗裂机理,该文对抗裂夹层开展疲劳试验和数值计算分析。路面结构层疲劳寿命通过裂纹出现的阈值及扩展速率或材料性能(如强度)的衰减及对应的破坏准则进行研究分析。分析结构采用广西玉林市博白县省道S209线路面大修工程(包括K141+541—K143+541、K144+541—K148+541两段共6 km),旧水泥砼路面采用多锤头破碎工艺进行碎石化。在旧路面碎石化层与沥青加铺层之间设置3 cm AC-10沥青混合料抗裂夹层。通过疲劳试验测试AC-10沥青混合料的疲劳性能,并建立有限元模型对比不同加铺方式下加铺层底的力学行为、裂缝尖端应力强度因子及其扩展速率,探讨AC-10沥青混合料夹层抗裂作用的力学机理。

1 疲劳试验

1.1 试验材料及方法

1.1.1 试验材料

沥青技术性能满足《公路沥青路面施工技术规范》的要求,粗、细集料和填料均为石灰岩石料,沥青混合料按马歇尔试验法进行配合比设计。沥青混合料疲劳试件采用《公路工程沥青及沥青混合料试验规程》中T0703方法轮碾成型,再切割成棱柱体试件250 mm×30 mm×35 mm。

1.1.2 试验仪器及方法

采用MTS-810材料试验机进行中点加载弯曲疲劳试验,模拟路面在车轮荷载作用下的实际受力情况。试验选用应力控制模式下半正弦波加载,频率为10 Hz,荷载水平分别为0.2、0.3、0.4和0.54种应力比。为避免试件产生脱空现象,半正弦波荷载的最小荷载为最大荷载的2%。弯曲试验按照《公路工程沥青及沥青混合料试验规程》中T0715-2011进行,加载速率为50 mm/min,弯曲试验温度与疲劳试验温度为15 ℃。

1.2 疲劳方程

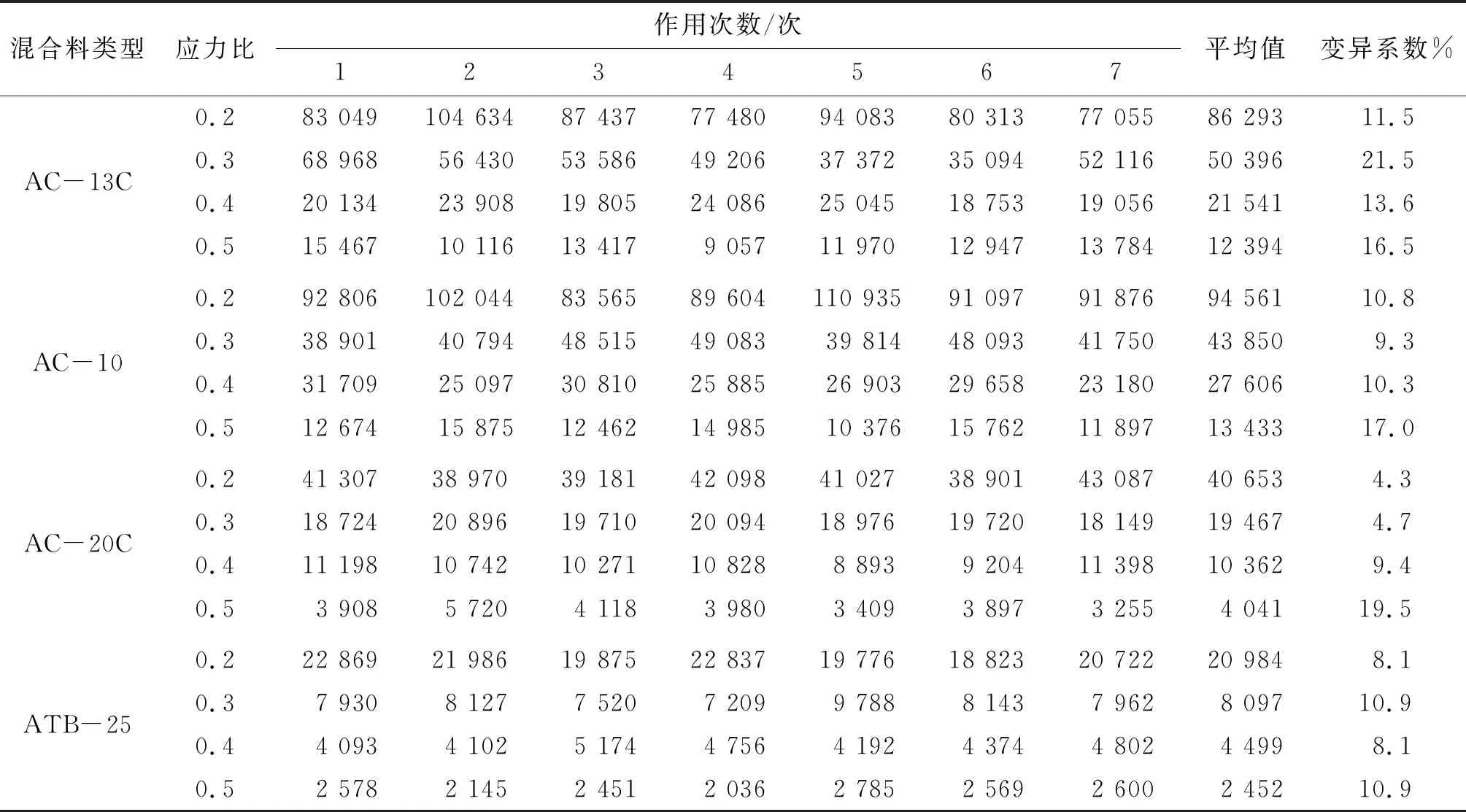

为减少试验误差,每种混合料在每个应力比下制作6个试件进行弯曲疲劳试验,试验结果见表1,试件破损或加载即坏不予记录。

对试验结果进行双对数曲线拟合,具有较好的线性关系。疲劳方程如下:

Nf=ks-n

(1)

式中:Nf为荷载作用次数,即疲劳寿命;s为应力比σ/σf;σ为每次施加于试件的常量应力的最大幅度;σf为根据弯曲试验确定的抗弯拉强度值;k、n为回归系数,k反映材料疲劳性能的优劣,n表示材料的疲劳寿命对应力水平的敏感程度。

表1 沥青混合料疲劳试验结果

拟合得到AC-10沥青混合料的弯曲试验疲劳方程为:

(2)

σ可取AC-10层底最大拉应力,σ=0.34 MPa,AC-10抗弯拉强度为8.22 MPa,代入式(2),得Nf=2.51×106次。该疲劳寿命为AC-10开始出现初始疲劳裂缝时的荷载作用次数,是室内疲劳试验数据分析整理得到的疲劳方程的计算结果。国内外研究结果表明,实际使用时现场疲劳寿命比室内疲劳试验所得结果大很多,一般大20~100倍。按此估算的疲劳寿命为5×107~2.5×108次,能满足该工程设计交通量的要求。

2 抗裂层数值模拟分析

2.1 数值建模方法

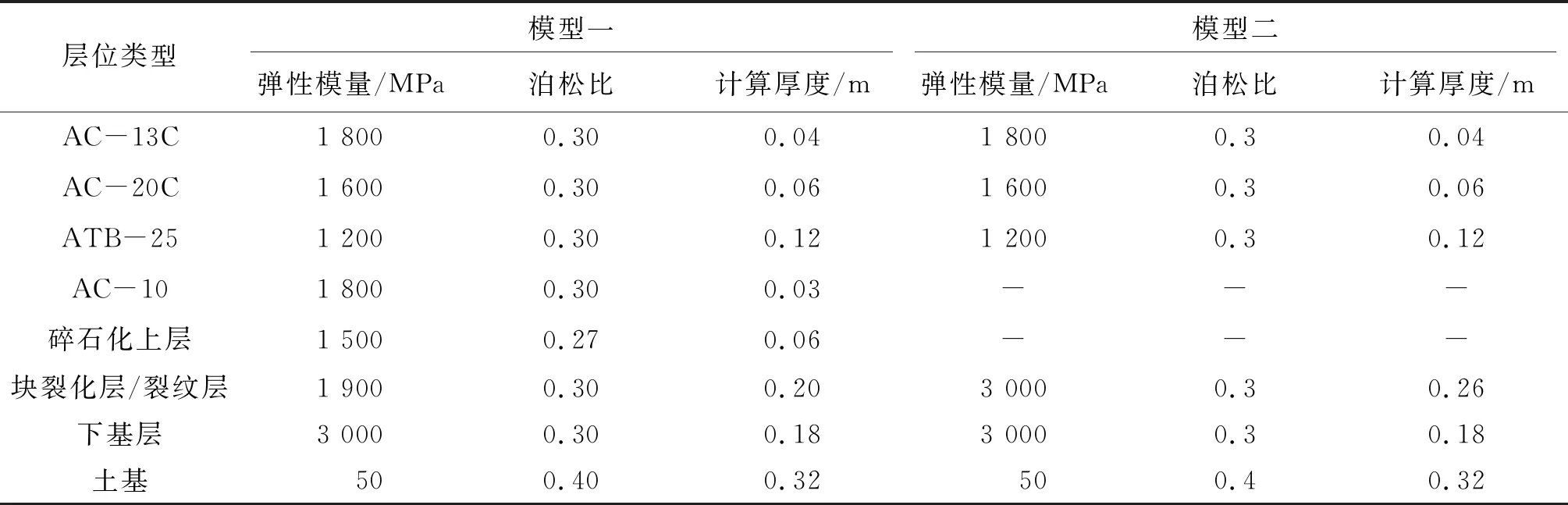

采用ABAQUS有限元软件建立模型进行抗裂层数值分析。为模拟碎石化后路面结构,将破碎后旧水泥路面分为6 cm碎石化层和20 cm块裂化层,其中碎石化层通过降低模量和泊松比模拟,块裂化层中每隔60 cm设置一条纵向裂纹,由于块裂化层整体性较强,不作断裂分析,同时在抗裂夹层AC-10中设置随机微小裂缝。模型参数见表2。

表2 模型参数及几何尺寸

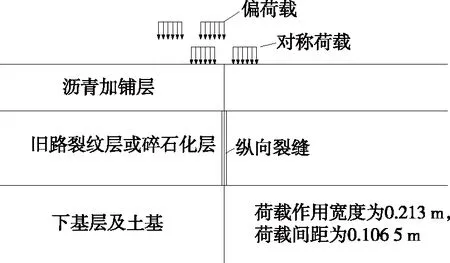

对AC-10厚度及模量范围进行模拟时,加铺层的层底应力随其模量、厚度而减少,但从工程技术、经济等方面考虑,选择适合实际工程的参数。交通荷载以对称和偏载分布在纵向裂纹上方(见图1)。

图1 计算荷载分布

2.2 力学行为分析

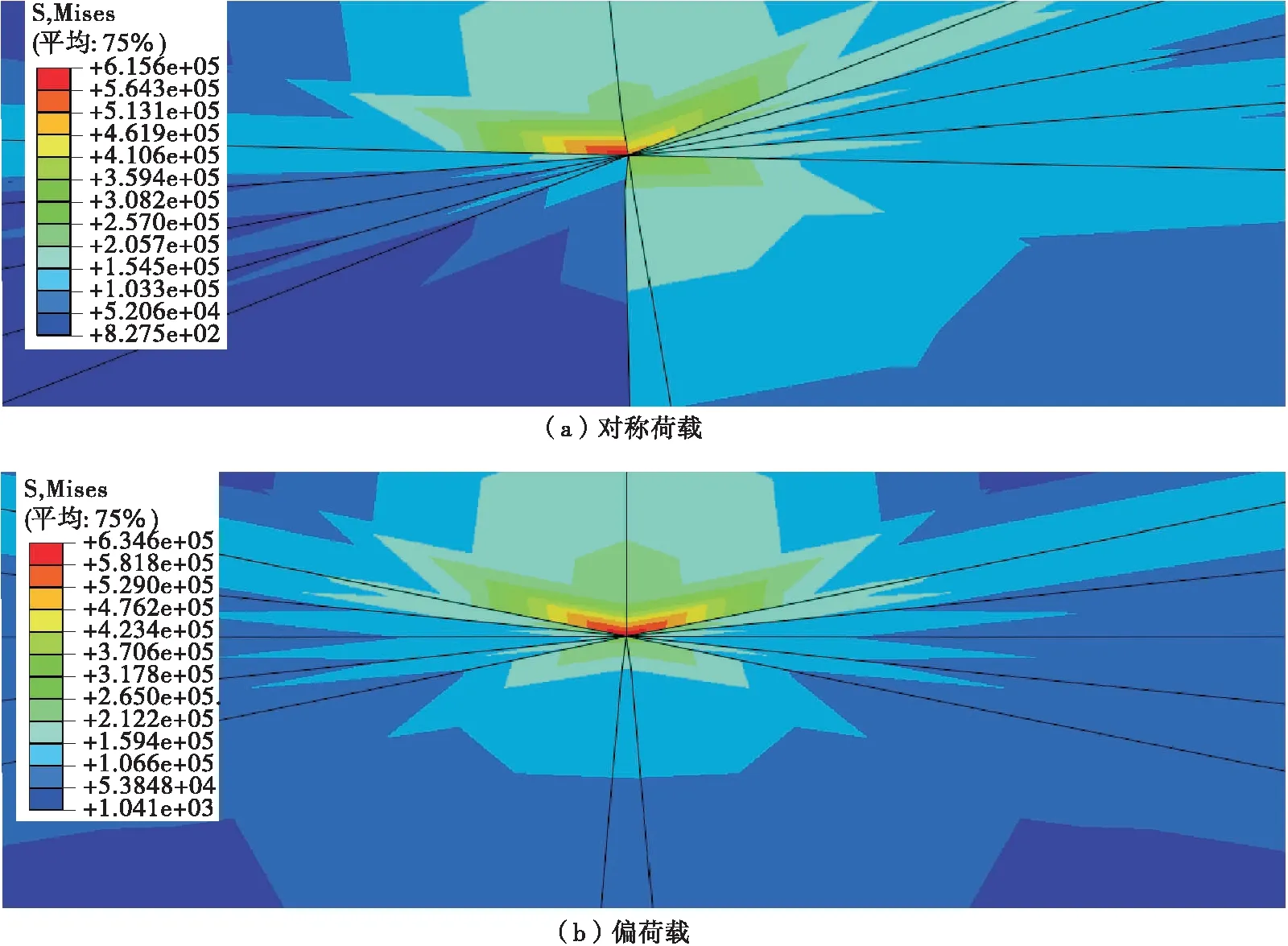

如图2所示,荷载作用在路面时,裂缝周围的单元变形具有相互挤压的趋势,即裂缝趋于愈合;荷载消失时单元变形恢复,即裂缝张开。在循坏荷载作用下裂缝的张合作用产生疲劳裂缝扩展。荷载分布方式不同,裂纹扩展速度也不同。对称荷载作用时,裂纹尖端应力呈对称分布,裂纹扩展效果较弱;偏载作用下,裂纹尖端左边应力明显大于右边。

图2 模型一荷载作用下裂缝处应力分布云图(单位:Pa)

图3为偏荷载作用下AC-10层中裂纹竖向应力变化。从图3可看出:裂纹尖端(突变点)弯曲应力为负,即压缩应力,说明径向应力与竖向应力不会导致裂纹扩展,不考虑温度作用时,剪切应力是导致裂纹扩展的唯一原因。为模拟裂纹尖端出现的剪切破坏,在考虑疲劳裂纹破坏时选用最不利工况,即考虑偏载。

图3 偏荷载作用下AC-10层中裂纹竖向应力变化

沥青加铺层层底应力及弯沉计算结果见表3。由表3可知:1) 不论交通荷载是对称分布还是偏载分布,模型二下加铺层层底应力远大于模型一,说明AC-10的布设可极大降低加铺层层底应力,尤其在偏载作用下,AC-10对应力的减少程度远高于对称荷载。2) 在设有AC-10的情况下,交通荷载分布方式对加铺层层底应力的影响可忽略,远低于未布设AC-10偏荷载产生的应力,为对称荷载的1.3~1.5倍。这是由于AC-10起到了模量过渡作用,提高了路面结构整体模量的均匀性,同时AC-10具有较强的变形能力,能契合上层加铺层的变形,直接改变加铺层与下层之间的层间接触作用,降低最大等效应力和剪应力,消散基层裂缝尖端的能量,延缓裂缝向上扩展到新加铺层的表面。2) AC-10对弯沉的影响较小,但并不是弯沉与下层模量及厚度关系不大,模型一下层组合形成的等效模量与模型二相差不大,AC-10对弯沉影响较小。

表3 沥青加铺层层底应力、弯沉分析结果

2.3 疲劳寿命预估

断裂力学理论认为,在外荷载作用时,若结构裂纹等缺陷附近产生很大的应力集中,将导致屈服强度不能满足裂纹处所产生的局部应力,从而使裂纹在外加循环应力作用下逐渐扩展,即疲劳裂纹扩展。交通荷载下沥青砼疲劳裂缝扩展过程分析可采用Paris经验公式[见式(3)]预估疲劳开裂寿命,但在进行数值模拟时需在材料受拉区布设一道长度为0.1~0.2 cm的初始裂纹。

(3)

式中:da/dN为裂纹扩展速率;A、n为与材料性质(沥青混合料中沥青性质、含量及混合料孔隙率等)有关的系数;K为应力强度因子。

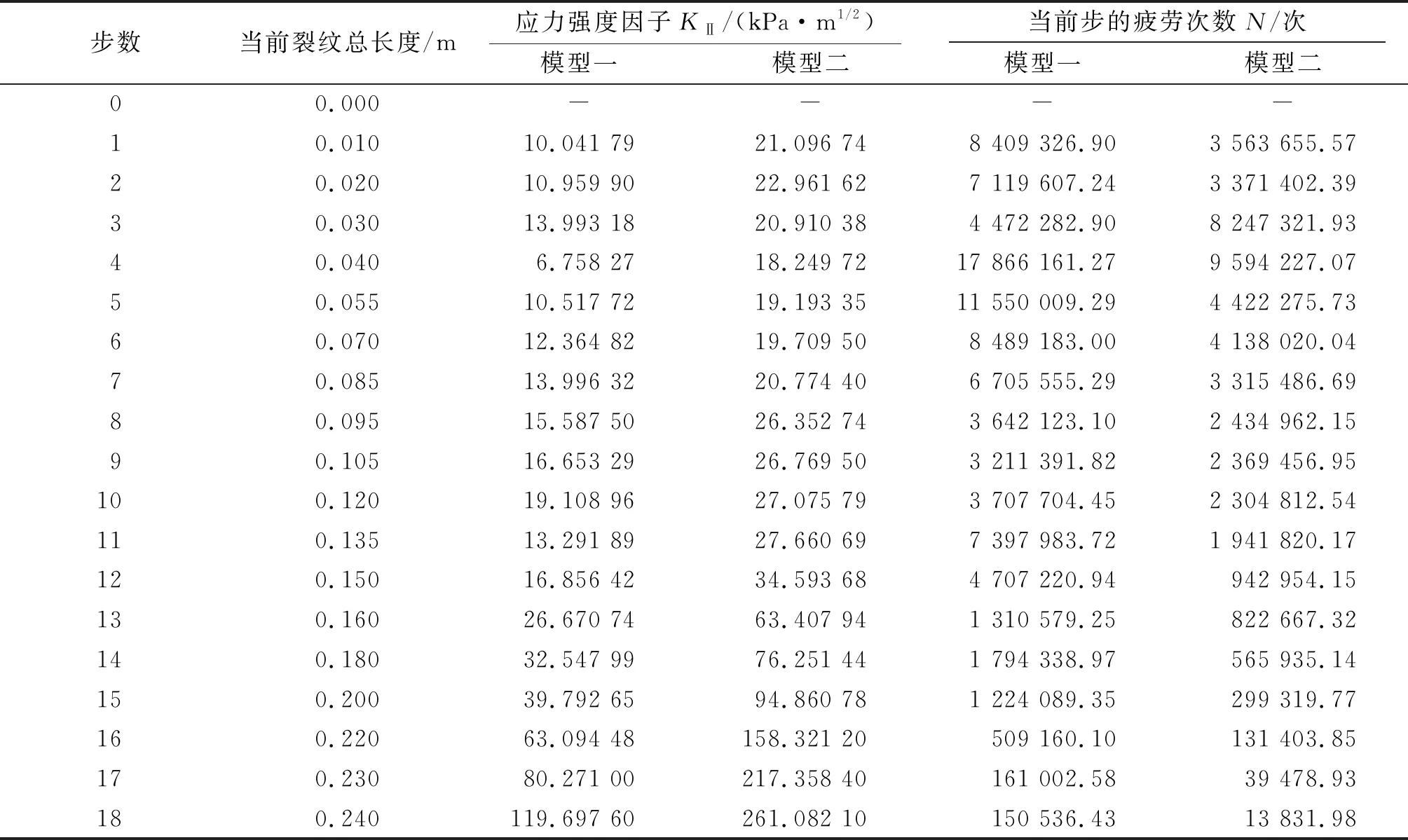

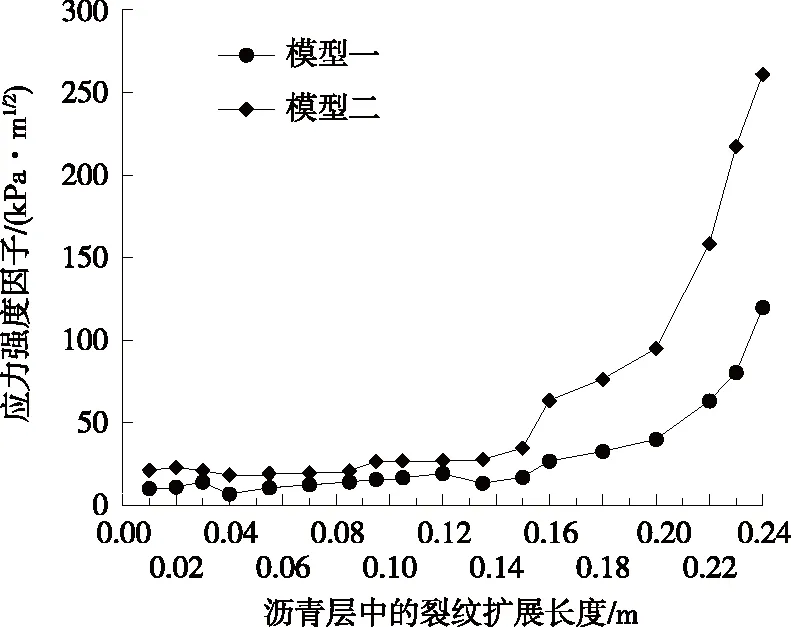

A、n根据沥青砼疲劳试验数据确定,取疲劳裂缝扩展参数A=1.475×10-11,n=1.903。根据式(3),将裂纹扩展长度沿其扩展方向分为多等份,从裂纹原始长度开始,逐步增大裂纹长度(一份设置为一步),以此来模拟裂纹从初始阶段到贯穿整个路面结构的各个阶段。模型一与模型二的有限元计算结果见表4,沥青层裂纹尖端应力强度因子的变化见图4。

从表4可看出:模型一路面结构总疲劳循环次数是模型二的1.9 倍,3 cmAC-10增大了面层结构厚度,延长了裂纹扩展的路径长度,路面结构的疲劳寿命大幅提升;式(3)得到的AC-10疲劳次数为2×107次,相比疲劳试验得到的预估疲劳寿命5×107~2.5×108次有所降低,这是由于有限元计算是基于断裂力学理论,在计算前需设定结构在荷载作用前即出现微小裂缝,AC-10的结构完整性受到破坏,降低了AC-10抵抗裂缝扩展的能力。

根据文献[15],旧水泥板破碎后模量降低,将使层间拉应力和裂纹尖端的应力强度因子增大,缩短路面疲劳寿命。但从表4、图4来看,破碎后应力强度因子比破碎前小1倍,说明下层模量大小不是影响应力强度因子变化的主要因素。结合式(4)分析,碎石化技术在影响层间应力的同时,还降低了旧水泥板中裂纹长度a及裂纹形状参数Y(与裂纹边界条件和几何形状有关),是影响裂纹扩展的主要因素。裂纹扩展到0.15 m时,沥青层中的应力在外荷载作用下迅速增大,导致应力强度因子变化速率迅速加快,使沥青层中应力的影响成为裂纹扩展的主导作用。模型二应力强度因子增速远快于模型一,是因为AC-10增大了下层结构的组合模量,使荷载作用下沥青层中产生的应力较小,碎石化层破碎粒径(模量)成为上层疲劳寿命的主要影响因素。

表4 模型应力强度因子计算结果

图4 沥青层裂纹尖端应力强度因子变化规律

(4)

式中:KⅡ为Ⅱ型应力强度因子(Pa·m1/2);Y为裂纹形状参数,与裂纹边界条件和几何形状有关;τ为应力(Pa);a为裂纹长度(m)。

从图4可看出:裂纹扩展到两种材料的交界面时,裂纹尖端的应力强度因子出现较明显的转折;裂纹扩展到0.03(模型一AC-10顶面)及0.12 m(模型二ATB-25顶面)时,应力强度因子有下降趋势或增速变缓,而在同一层中裂纹扩展速率增大。这是由于上一层阻断了裂缝的连续贯通,减弱了裂纹尖端的奇异性,同时新的沥青层将加强对裂纹的边界影响,使下层裂缝尖端的发展受到约束,裂缝形状参数减小。

3 结论

(1) 通过弯曲试验建立AC-10疲劳方程预估其疲劳性能,结果表明AC-10疲劳寿命能满足玉林市博白县省道S209线路面大修工程的交通荷载等级要求。

(2) 对比不同荷载分布方式下路面加铺结构的力学行为,AC-10能大大降低沥青加铺层层底最大等效应力及剪应力,基层垂直裂缝尖端的能量在AC-10界面水平消散,可延缓裂缝向上扩展到新加铺层的表面,且效果在偏荷载作用时更明显,为对称荷载的1.3~1.5倍,但AC-10对加铺层弯沉的影响较小。

(3) 不同加铺方式下Paris公式预估路面结构疲劳寿命与疲劳试验所得疲劳寿命在同一数级,设置抗裂夹层的路面结构的疲劳寿命约为未设置路面结构的1.9倍,抗裂夹层能显著提高碎石化路面结构的疲劳寿命。

(4) 在裂纹初始阶段,裂纹的连通长度及形状参数是影响裂纹扩展的主要因素。AC-10通过阻断裂缝的连续性减弱裂纹尖端的奇异性,加强对裂纹的边界影响,使碎石化层裂缝尖端的发展受到约束作用,降低形状参数Y、裂纹长度a,增加面层厚度,从而延长裂缝扩展路径。