危险品半挂运输车气压EBS功能与系统设计*

喻兵, 赵燃, 杨凡, 李刚炎

(武汉理工大学 机电工程学院, 湖北 武汉 430070)

危险品半挂运输车是一种道路运输危险货物的专用车辆,所载货物的危险特性导致其发生的事故往往是灾难性的。因此,各国均对其安全性能作出了严格要求,如欧洲的危险品公路运输欧洲协议(ADR协议)、中国JT/T1285-2020《危险货物道路运输营运车辆安全技术条件》等。

电控气压制动系统(Electronical Controlled Braking System,EBS)的主要功能是将制动意图和车辆状况信息通过电子信号实时、快速地传输给电控单元(ECU),ECU将这些信息进行汇总、分析和计算后,控制对应的制动压力控制阀等元件输出相应制动压力,使车辆的各轴制动气室迅速作出制动,达到快速的制动效果。这种通过电信号控制的制动系统具有突出的优势,也是车辆气压制动系统的未来发展方向,国家标准中也针对总质量大于或等于12 t的危险货物运输货车提出了装备电控制动系统的明确要求。现有成熟的气压EBS产品基本掌握在国外少数企业如威伯科、克诺尔等手中,国内关于这方面的研究多为基于这类产品的控制策略开发。虽然目前国内产品有小批量装车,但其核心零部件仍基本采用国外技术,且未结合危险品运输车的实际特点进行针对性设计,无法满足车辆智能制动的发展和制动安全性能需求。为此,该文通过分析现有制动系统的不足,根据法规对危险品半挂运输车的要求,对气压EBS进行功能需求分析、细化各项性能指标,结合该类车辆的实际特性和传统气压制动系统组成,提出适用于危险品半挂运输车的气压EBS方案。

1 危险品半挂运输车及其气压制动系统

1.1 危险品半挂运输车及其对制动的要求

危险品是指具有爆炸、易燃、毒害、感染、腐蚀、放射性等危险特性,在运输、储存、生产、经营、使用和处置中容易造成人身伤亡、财产损毁或环境污染而需要特别防护的物质和物品。 根据危险品的特性,国家标准将其划分为九大类共2 000多种,不同类别的危险品性质各异,其物理和化学性质差异很大,其运输车辆也大不相同。如易燃固体危险品的运输常采用易燃固体厢式运输车,非独立包装的液体常采用载有大型储存容器的罐式车辆运输,这类车辆若受到较大撞击或较大幅度振动,会引起容器内液体晃动,将对车辆的稳定性造成重要影响。

根据文献[9]对2013—2018年国内近千起危险品道路运输事故的分析,由车辆侧翻导致的事故占44.19%,侧翻是目前国内危险品运输事故的主要形式,保障危险品运输车的侧倾稳定性对提高危险品运输安全十分重要。而制动系统是控制车辆行驶过程中稳定性的关键,其响应时间、制动压力的精确控制等对车辆的稳定性和安全性十分重要,尤其是大型半挂式车辆,这类车辆具有重量大、尺寸大、质心高及危险性高等特点,更易因制动系统性能不足发生侧翻、碰撞和追尾等事故。

相较于常规车辆,危险品半挂运输车还需满足以下要求:1) 全车所有车轮装备盘式制动器,车辆装备ABS防抱死装置;2) 所有行车制动器装备制动间隙自动调整装置;3) 危险品运输车具有限速功能,否则配备限速装置,最高时速不超过80 km/h;4) 保证运输液体危险货物的车辆行驶速度大于5 km/h时紧急切断阀能自动关闭;5) 转向轮装备轮胎爆胎应急防护装置(TESD);6) 各车轮制动力能独立精确控制;7) 装备缓速器或其他辅助制动装置。

1.2 气压制动系统的结构及工作原理

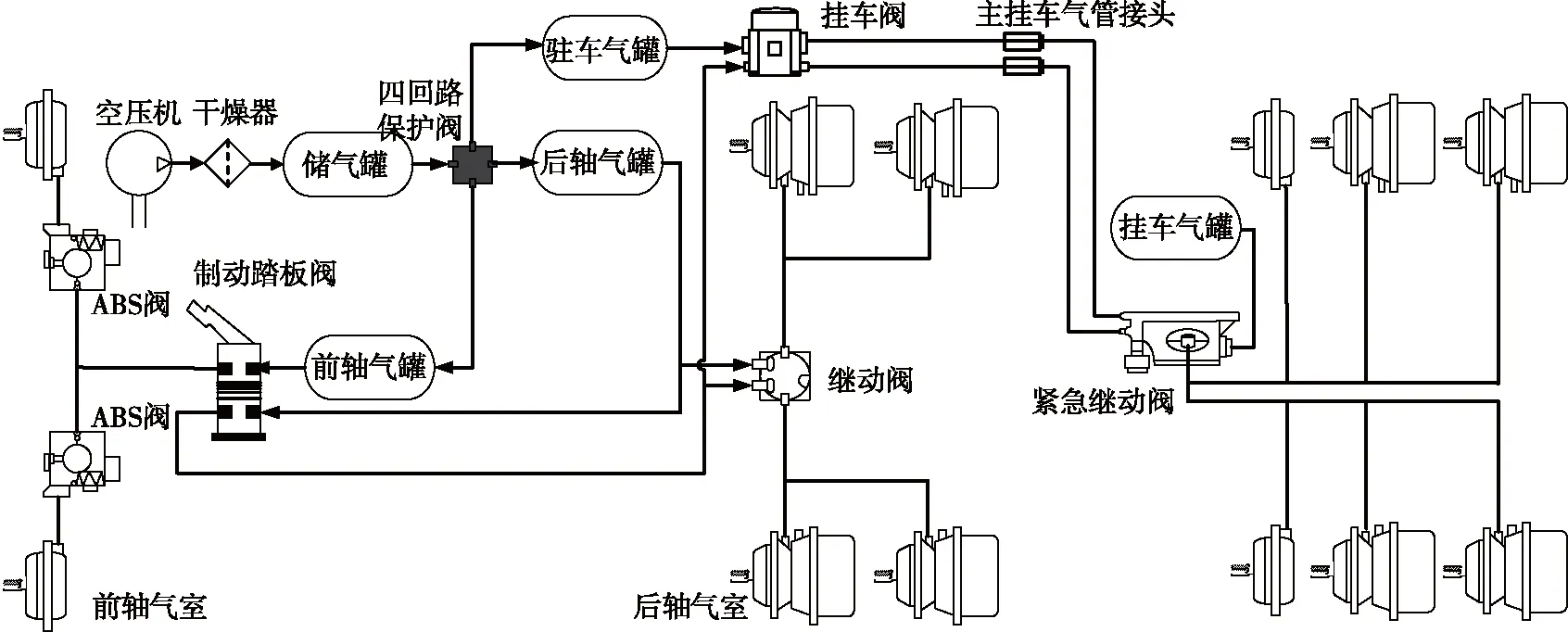

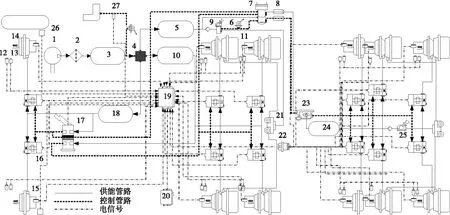

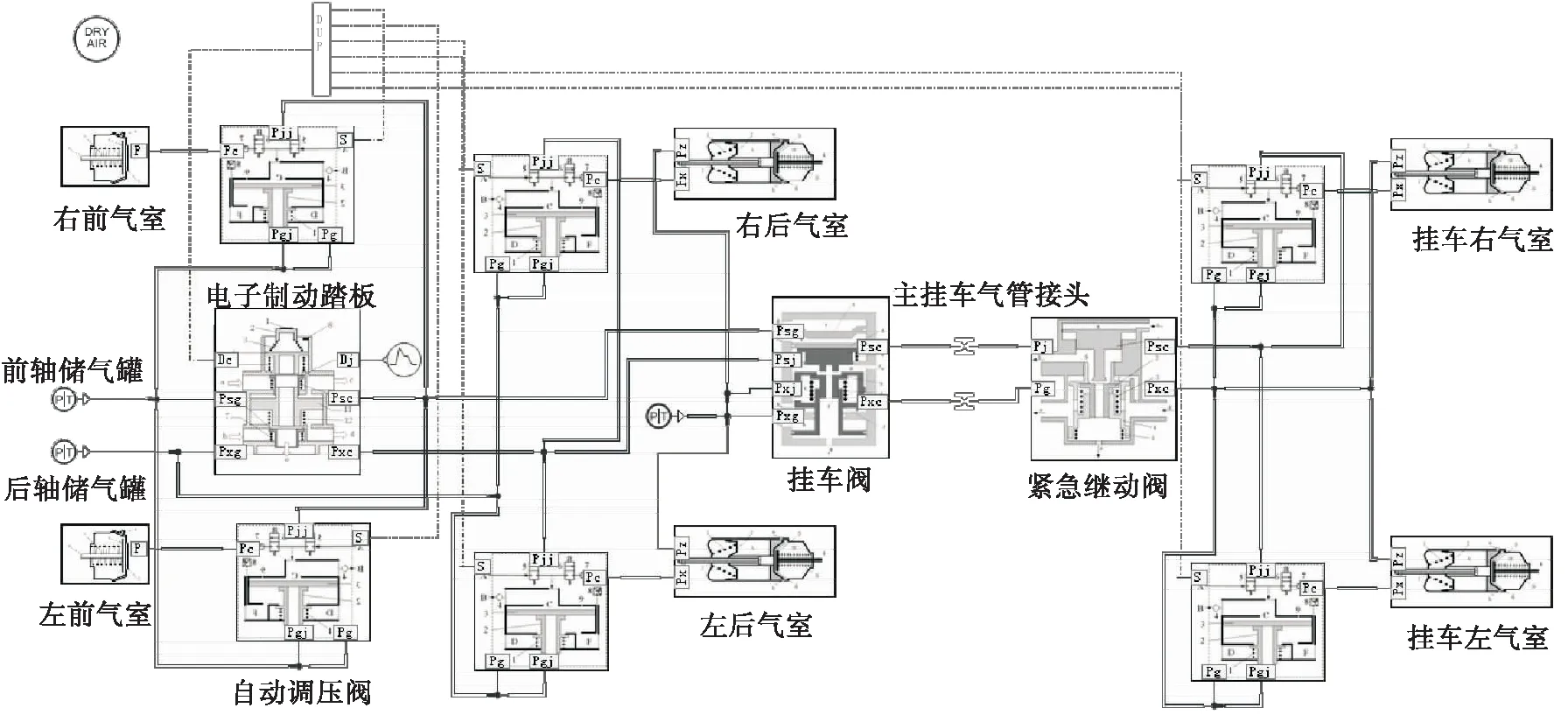

图1为目前常见危险品半挂运输车的气压制动系统。

图1 危险品半挂运输车传统气压制动系统

由图1可知:危险品半挂运输车传统气压制动系统的制动动作主要由制动踏板阀输出的压缩气体控制,而半挂式车辆从主车至挂车的控制管路长,压缩空气流经这段管路将对制动系统的响应产生很长时延,这也是危险品半挂运输车传统气压制动系统的最大弊端。此外,传统气压制动系统不能独立控制各轮的制动压力,且除基本制动功能外无法扩展其他功能,无法满足危险品半挂运输车的实际功能需求及车辆的智能化发展趋势。因此,亟需开发一种合适的危险品半挂运输车制动系统。

2 危险品半挂运输车气压EBS功能设计

2.1 主要功能

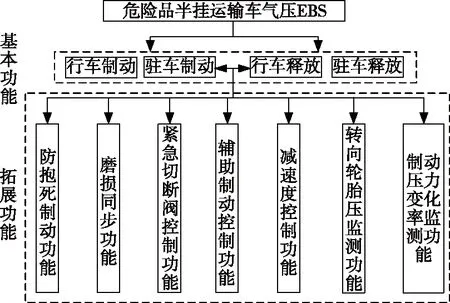

根据危险品半挂运输车的实际需求及现有制动系统存在的问题,综合分析,适用于危险品半挂运输车的气压EBS需满足图2所示功能要求。

图2 危险品半挂运输车气压EBS的功能

制动压力变化率监测功能主要是指对车辆制动过程中的压力变化率进行监测。制动压力变化率反映单位时间制动压力的变化,按下式计算:

(1)

式中:κ为制动压力变化率(Pa/s);Δp为制动压力偏差(Pa);Δt为制动时间偏差(s)。

借助美术手段可以激发学生学习语文的兴趣,还有利于学生理解课文内容,在此基础上,还可以提高学生的文学审美情趣。那么如何运用美术手段为我们的语文教学服务呢?

制动压力变化率是衡量车辆制动平顺性的重要指标,制动的不平顺将对危险货物造成冲击,为提高车辆的制动平顺性,需对压力变化率进行监测以实时调整控制策略。

2.2 关键性能指标

危险品半挂运输车气压EBS除需满足一定功能需求外,对于气压EBS的实际制动性能评价还有着更具体的指标要求。

(1) 压力范围。整个制动系统供能管路的压力不超过0.7 MPa,且制动系统的压力能在整个压力范围内任意调节。

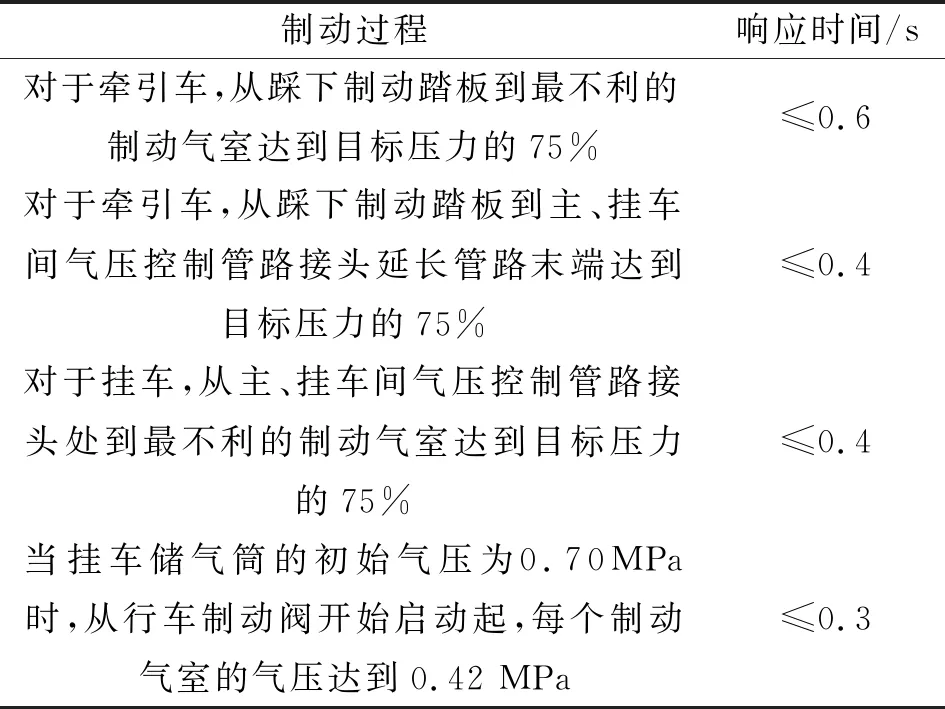

(2) 制动压力响应时间。根据现有制动系统有关标准,危险品半挂运输车气压EBS的压力响应时间见表1。

(3) 制动释放时间。制动完全释放时间是指从驾驶员松开制动踏板到整个制动动作消除所需要的时间。由于危险品半挂运输车的轴数在3个以上,根据GB 7258-2017,其制动释放时间应满足表2的要求。

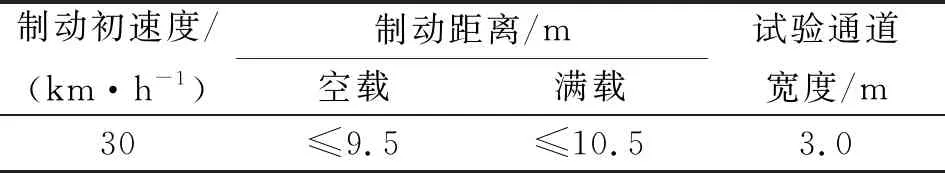

(4) 制动距离。根据GB7258-2017,危险品半挂运输车的制动距离要求见表3。

表1 制动压力的响应时间

表2 制动释放时间

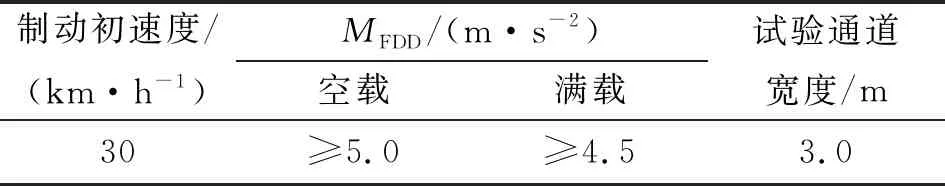

表3 制动距离要求

(5) 制动减速度。制动减速度反映制动力的大小。在评价汽车制动性能时,由于瞬时减速度变化较大,不好用某一时刻的值去衡量整个汽车制动性能的优劣,参照欧洲ECE R13法规采用充分发出的平均减速度MFDD来衡量(见表4),计算公式如下:

(2)

式中:vb为试验车速,为0.8v0;v0为制动初速度;ve为试验车速,为0.1v0;Sb为试验车速从v0到vb的行驶距离;Se为试验车速从v0到ve的行驶距离。

表4 制动减速度要求

3 危险品半挂运输车气压EBS系统设计

3.1 系统结构

1空气压缩机;2干燥器;3储气罐;4四回路保护阀;5驻车储气罐;6半挂车制动手刹;7挂车阀;8主挂车气管接头;9驻车受控阀;10后轴储气罐;11双腔制动气室;12磨损传感器;13轮速传感器;14前轴制动气室;15压力微分计;16自动调压阀;17电子制动踏板;18前轴储气罐;19 EBS ECU;20缓速器ECU;21快放阀;22半挂车电控接口;23紧急继动阀;24挂车储气罐;25挂车驻车阀;26转向轮胎压传感器;27紧急切断阀控制管路压力传感器

3.2 系统工作原理

驾驶员踩下电子制动踏板时,制动踏板将驾驶员施加到制动踏板上的动作信息转化为电信号并传输到EBS ECU,识别驾驶员的制动意图。EBS ECU同时从轮速传感器、磨损传感器接收轮速和制动盘磨损信息,从压力微分计接收各制动气室的压力变化率信息,综合处理这些信息后,经过内置控制策略进行计算,向前轴、后轴、半挂车轴上的自动调压阀输出控制指令。自动调压阀接收到指令后,根据该指令向各制动气室输出相应压力,推动制动器实施制动动作。EBS ECU不断接收各传感器的实时反馈信号并修正控制目标值,从而提高制动安全性。

另外,EBS ECU根据轮速传感器检测的轮速信息和车辆其他传感器采集的信息进行防抱死控制,发送相应防抱死控制信号控制自动调压阀内部高速开关阀的通断,使各轴车轮不至于抱死,以保证整车在制动时不会由于车轮抱死而发生侧滑甚至甩尾等危险。

行车时,EBS ECU将实时接收紧急切断阀控制管路压力传感器和压力微分计的信号,若控制管路内有控制气压或制动气室压力波动较大,则表示紧急切断阀未关闭或车辆运行状态不平稳,EBS便采取制动措施将车速限制在5 km/h以下,并以指示灯闪烁的形式提醒驾驶员手动关闭阀门。

对于在转向轮上安装有爆胎应急安全装置(TESD)的车辆,EBS ECU将实时检测转向轮胎压传感器的信号。在行车过程中如果出现爆胎情况,EBS ECU会根据转向轮胎压传感器的异常反馈调整控制模式,配合TESD保证车辆的制动能力。

4 危险品半挂运输车气压EBS仿真与验证

4.1 系统仿真模型构建

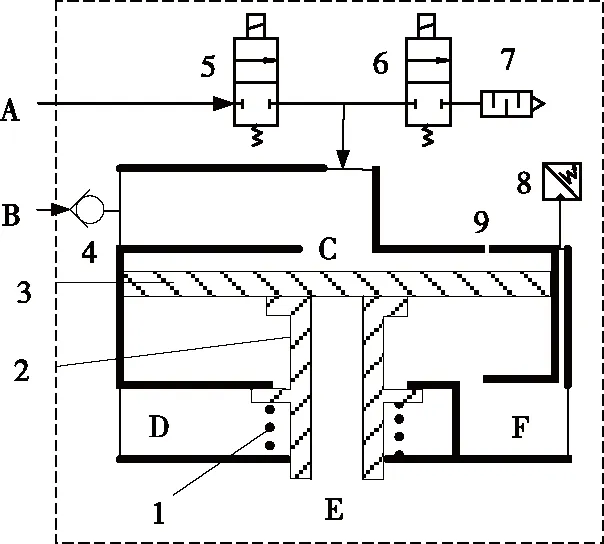

为分析上述危险品半挂运输车气压EBS的实际性能,基于AMESim软件,先根据系统各组成部件的结构及工作原理搭建各部件的AMESim模型,并封装成超级元件组成气压EBS仿真模型库,其中关键部件自动调压阀的结构见图4。

通过接收EBS ECU的信号控制高速开关阀的输出压力,直接控制自动调压阀控制腔的压力,继而推动主阀芯向下运动,从而使主阀芯打开相应开度以输出对应的制动压力,还能通过控制管路输入的压缩气体进行耦合调压。

1回位弹簧;2主阀芯;3活塞;4单向阀;5高速进气阀;6高速排气阀;7消声器;8压力传感器;9卸压孔;A高速进气阀供气口;B控制管路输入口;C控制腔;D进气腔;E排气腔;F出气腔

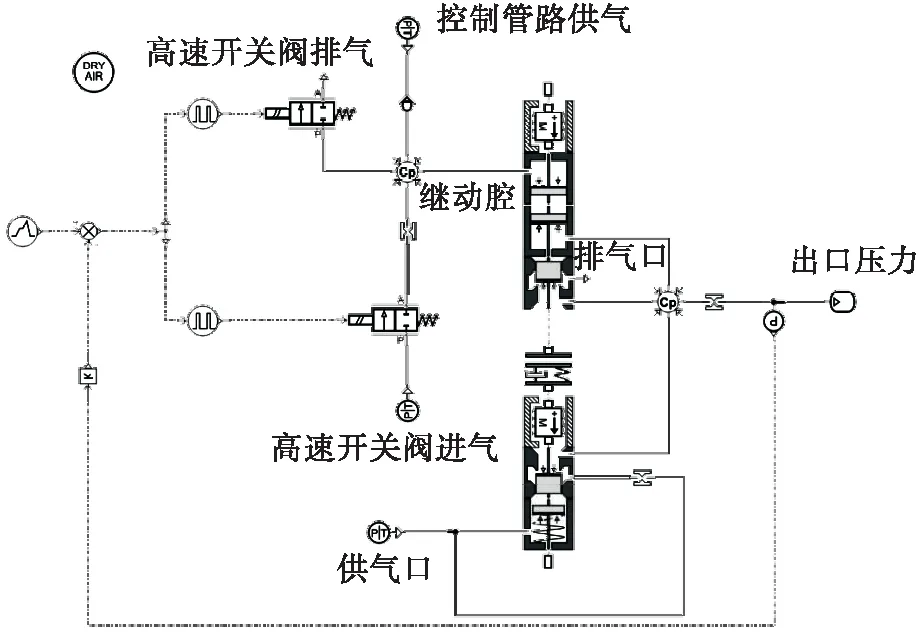

采用气动库中二位二通电磁阀模拟高速开关阀,利用气动元件设计库中的相关模块搭建阀体模型,构建自动调压阀AMESim模型(见图5)。

图5 自动调压阀AMESim模型

同理,在AMESim中依次构建电子制动踏板、挂车阀、紧急继动阀、前轴制动气室及双腔制动气室的AMESim模型并封装,建立气压EBS模型库。根据仿真模型库及危险品半挂运输车气压EBS方案构建系统的整体仿真模型(见图6),其中牵引车后轴及挂车的3个轴均简化为1个轴,其他传感器及EBS ECU暂未考虑。

4.2 系统特性分析与验证

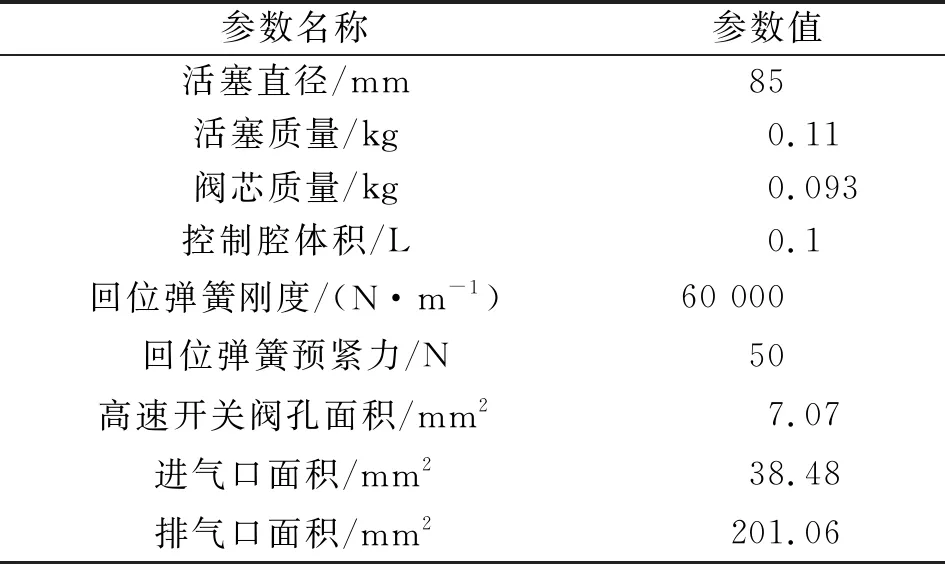

考虑到系统的压力响应指标是反映其性能的关键,且系统的各轮压力精确控制是其他各功能实现的基础,主要针对这两部分进行验证。仿真时设定大气环境压力为0.1 MPa,假设气源为一恒温恒压源,初始温度为293.15 K,绝对压力为0.8 MPa,仿真步长为0.001 s,仿真时间为0.6 s。主要部件自动调压阀的仿真参数见表5。

图6 危险品半挂运输车气压EBS仿真模型

表5 仿真模型的主要参数

(1) 压力范围。通过给电子制动踏板不同的力信号,控制自动调压阀得到0.2、0.3、0.4、0.5、0.6、0.7和0.8 MPa绝对压力制动需求信号,以牵引车前轴制动气室的压力变化为对象,得到其压力响应曲线(见图7)。由图7可知:危险品半挂运输车气压EBS能实现在整个压力范围内对制动压力的精确控制,且分别在0.15、0.20、0.23、0.37、0.30、0.33和0.41 s即可达到期望值。

图7 系统压力响应范围

(2) 制动压力响应时间。通过电子制动踏板给自动调压阀最大的制动需求信号,分别测量牵引车后轴双腔制动气室、主车和挂车气管接头、挂车后轴双腔制动气室的压力,并根据危险品半挂运输车对制动压力响应时间的要求计算得到每项要求的压力响应曲线(见图8)。由图8可知:曲线1、2、3到达目标压力0.8 MPa的75%的响应时间分别为0.26、0.31和0.21 s,曲线4到达0.42 MPa的时间为0.25 s,均符合相应性能要求。

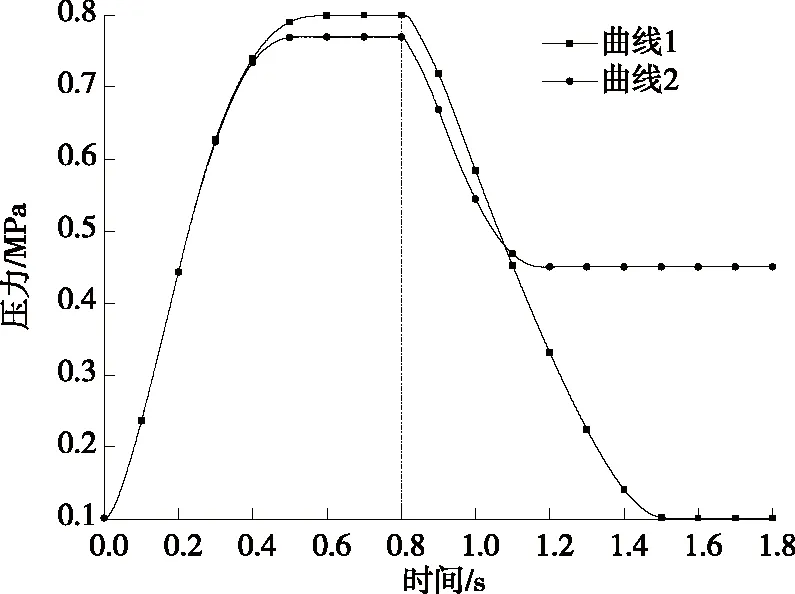

(3) 制动压力释放时间。分别通过电子制动踏板给出0.7和0.67 MPa控制信号,并在0.8 s时释放制动踏板,得到制动系统的挂车轴制动气室的压力下降曲线(见图9)。由图9可知:挂车轴制动气室的绝对压力从0.8 MPa下降到初始值的时间为0.70 s,从0.75 MPa下降到0.45 MPa的时间为0.37 s,满足制动压力释放要求。

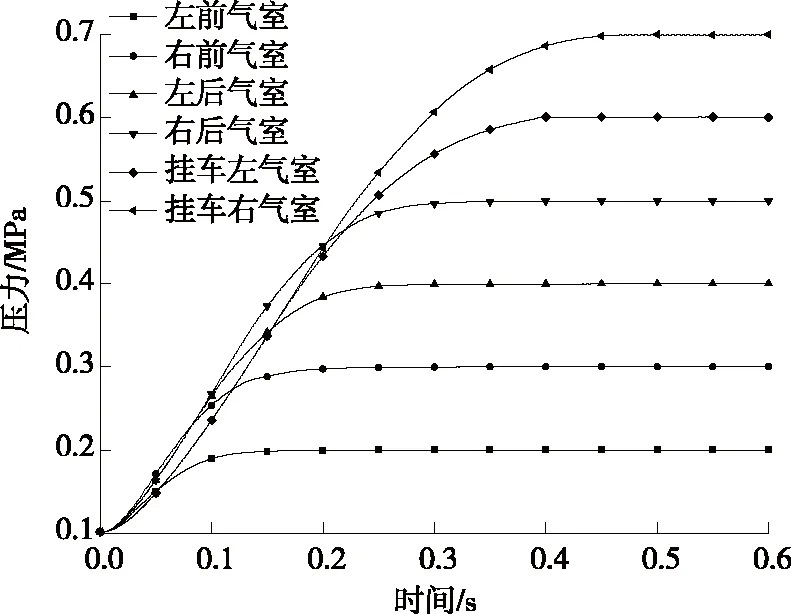

(4) 各轮压力精确控制。分别给左前气室、右前气室、左后气室、右后气室、挂车左气室、挂车右气室输出0.2、0.3、0.4、0.5、0.6和0.7 MPa控制压力,得到各气室的压力响应曲线(见图10)。由图10可知:各制动气室均在较短时间内达到期望的制动压力,说明系统可根据实际需求实时动态调节各轮的制动力,以满足危险品半挂运输车的各项功能需求。

图9 系统压力下降曲线

图10 系统制动压力独立控制

5 结语

通过对危险品半挂运输车国内外标准和车辆要求的分析,总结针对危险品半挂运输车的实际制动需求,提出符合危险品半挂运输车需求的气压EBS方案,利用自动调压阀使系统满足各项性能指标。在此基础上,通过各类传感器并结合控制策略使系统实现各项所需功能。最后基于AMESim软件搭建系统仿真模型,验证系统的各项性能指标均符合实际需求。

——次级调压阀