天然气工作级标准装置的能力提升

杨延平,刘博韬,徐 明

(1.中国石化天然气分公司,北京 100029;2.国家管网集团西气东输分公司武汉计量研究中心,湖北 武汉 430073)

1 引 言

天然气是一种清洁高效的能源,可以缓解环境污染和能源短缺问题,是世界能源消费结构中的重要组成部分。随着天然气贸易的快速发展,人们逐渐关心其计量的合法性、准确性,流量计量的作用也日趋重要。气体流量标准装置是复现气体流量量值的重要载体,也是进行气体流量计量研究的必要条件,被直接用于天然气流量计量值传递的工作级标准装置也趋于固定,通常采用标准表法(涡轮)流量标准装置[1]。目前国内工作级标准装置的不确定度在0.25%左右[2]。

国家石油天然气大流量计量站武汉分站(以下简称“武汉分站”)利用标准表法原理建立了标准表法(涡轮)气体流量标准装置,通过直接溯源至高压体积管(HPPP)法原级标准装置,采用绝压+差压测量代替绝压测量,原位校准和管容修正等技术,将工作级装置的测量不确定度提升至0.13%~0.16%(k=2)。

2 标准装置组成与不确定度提升关键措施

2.1 标准装置组成

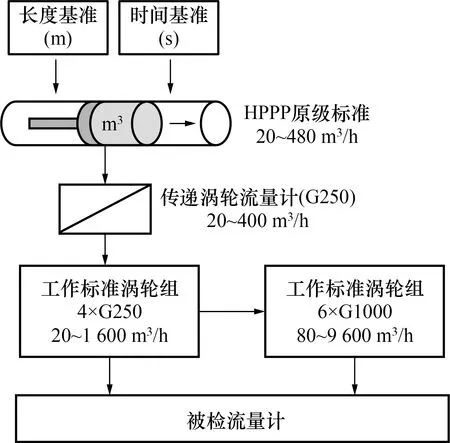

气体流量标准装置分为大流量检定系统和小流量检定系统。如图1所示[3,4]。其中,大流量检定系统由6条标准支路和5个不同口径的被检支路组成,体积流量测量范围为80~9 600 m3/h。小流量检定系统由5条标准支路和2个不同口径的被检支路组成,体积流量测量范围为20~1 600 m3/h。

图1 武汉分站标准表法气体流量标准装置Fig.1 The gas flow standard facilities by master meter method (turbine) of Wuhan Branch

2.2 测量原理

武汉分站工作级标准装置采用标准表法原理,通过采集相同时间段内标准流量计与被检流量计输出的脉冲数,经K系数转换成标准流量计和被检流量计的累积流量值,标准流量计的体积流量经上级标准装置量值传递的修正值修正得到标准累积流量,通过采集的温度、压力及压缩因子利用状态方程换算至被检流量计工况条件下,与被检流量计的累积流量进行计算得到相对示值误差,通过多次测量的相对示值误差利用贝塞尔公式计算流量点的重复性,确认被检流量计计量性能。

2.3 不确定度提升关键措施

2.3.1 量值溯源方式

工作级标准装置的标准流量计的量值溯源至HPPP法原级标准装置。原级标准装置复现天然气体积流量量值,向上溯源至国家长度和时间基准,流量测量范围为20~480 m3/h,装置扩展不确定度U=0.07%(k=2)。原级标准装置首先将量值传递至2台G250传递涡轮流量计,在短时间内相近流量点对工作级标准装置小流量检定系统的4台G250和1台G250标准涡轮流量计进行量值传递,通过流量计的组合可实现20~1 600 m3/h检定流量范围;小流量检定系统传递完成后在短时间内利用4台G250标准涡轮流量计并联使用对大流量检定系统6台G1000标准涡轮流量计逐台进行量值传递,通过流量计的组合可实现80~9 600 m3/h检定流量范围。具有量值溯源链短的特点,如图2所示。

图2 工作级标准装置量值溯源框图Fig.2 Working level standard device value traceability block diagram

量值传递通过工艺流程切换直接对工作标准涡轮流量计进行原位校准,无需拆装,消除了安装条件对测量结果的影响。

2.3.2 压力测量方式

标准流量计处的压力测量由MUT1处的绝压值与标准流量计与MUT1的差压值叠加而成(如图1所示),标准流量计配备2台量程分别为0~62 kPa、0~249 kPa差压变送器,系统根据实际差压值自动选择不同量程的变送器;MUT2处的压力测量由MUT1处的绝压值与2台被检流量计之间的差压值叠加而成。

ps=pm1+Δp1

pm2=pm1-Δp2

式中:ps为标准涡轮流量计处的压力测量值;Pm1为MUT1处的绝对压力;Δp1为标准涡轮流量计与MUT1处的压差;Pm2为MUT处压力的绝对压力;Δp2为MUT1与MUT2处的压差。

2.3.3 管容修正

为减小管容对检定结果的影响,工作级标准装置设置了管容修正功能,通过几何量计算得到标准流量计至被检流量计之间的管容,通过检定过程中温度、压力的波动计算管容管存的变化,利用管存的变化修正标准体积流量,修正后计算被检流量计的误差。具体模型为:

式中:V为被检流量计至标准流量计管道容积;ΔVcorr-n为标准状态下管容的修正值;ρti为ti时管道内的平均密度,t1为检定开始,t2为检定结束;ρn为标准状态下天然气的密度;ρloc,ti为在标准表S(被检表MUT)处,检定开始t1(检定结束t2)的气体密度;VMUT-n为标准状态下被检流量计t1至t2的累积流量;Vs-n为标准状态下标准流量计t1至t2的累积流量;ELPE为管容修正后的相对示值误差。

3 装置不确定度评定

3.1 测量数学模型的建立

由标准装置组成可知,根据被检表的口径和测量流量范围,选用一条标准支路对其进行检定或利用多条标准支路并联组合对其进行检定[5]。

1) 流经单台标准器的累积体积流量为:

(1)

式中:Ns为采集时间内标准涡轮流量计脉冲数;Ks为标准涡轮流量计的仪表系数。

2) 标准器测得的体积流量转换成被检流量计处工况条件下的体积流量Qv,Sm为:

(2)

式中:pm为被检流量计处介质压力测量值;Δp为标准流量计处和被检流量计处的差压值;Ts、Tm分别为标准流量计处和被检流量计处介质温度测量值;Zs、Zm分别为标准流量计处和被检流量计处介质压缩因子。

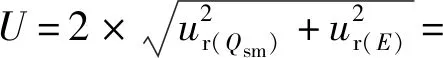

因此标准装置的相对标准不确定度为:

(3)

式中:ur(Ks)为标准流量计仪表系数引入的相对不确定度分量;ur(Ns)标准流量计脉冲采集引入的相对不确定度分量;ur(Ts)为标准流量计处介质温度测量引入的相对不确定度分量;ur(Tm)为被检流量计处介质温度测量引入的相对不确定度分量;ur(Δp)为标准流量计与被检流量计处差压测量引入的相对不确定度分量;ur(pm)为被检流量计处介质压力测量引入的相对不确定度分量;ur(Zm/Zs)为被检流量计与标准流量计处介质压缩因子的比值引入的相对不确定度分量;Cr(Ks)为标准流量计仪表系数的灵敏系数;Cr(Ns)为标准流量计脉冲采集的灵敏系数;Cr(Ts)为标准流量计处介质温度测量的灵敏系数;Cr(Tm)为被检流量计处介质温度测量的灵敏系数;Cr(Δp)为标准流量计与被检流量计处差压测量的灵敏系数;Cr(pm)为被检流量计处介质压力测量的灵敏系数;Cr(Zm/Zs)为被检流量计与标准流量计处介质压缩因子的比值的灵敏系数。

3) 多台标准器组合测得标准累积流量为:

Qv,s=∑Qv,si

(4)

式中:Qv,si为单台标准器测得体积流量转换成被检流量计处工况条件下的累积流量。

由于在测量大流量时采用多台标准器组合形式,为保证标准装置的流量测量不确定度评定能涵盖所有测试条件,取最大的单台标准器的体积流量测量不确定度作为标准装置的体积流量测量不确定度[6]。

4) 被检定流量计检定结果的计算模型

量值传递过程中,被检流量计的检定结果以流量计系数MF表示:

(5)

式中:Qv,sm为标准流量计的累积流量;Qv,MUT为被检流量计的累积流量。

3.2 关键参数不确定度评定

1) 压力测量设备引入的不确定度

标准流量计与被检流量计差压测量引入的不确定度分量:依据检定机构出具的检定证书可得知准确度等级为0.05级,最大允许误差为±0.05%,差压变送器量程为0~249 kPa,并将其概率分布视为均匀分布,属于B类评估,被检流量计处介质压力按5 000 kPa,差压值按100 kPa考虑,ur(Δp)估算如下[7]:

(6)

被检流量计绝压测量引入的不确定度分量:依据检定机构出具的检定证书可得知准确度等级为0.05级,最大允许误差为±0.05%,压力变送器量程为0~10 000 kPa,并将其概率分布视为均匀分布,属于B类评估,被检流量计处介质压力按 5 000 kPa,差压值按100 kPa,ur(pm)估算如下:

(7)

2) 压缩因子计算引入的不确定度

压缩因子Z是关于压力、温度以及天然气组分的函数,Zs与Zt计算采用相同的天然气组分及压缩因子计算方法,因此标准器处及被检流量计处压缩因子Zs与Zt可合并作为一个参数Zs/Zt考虑。Zs/Zt估计值的不确定度由温度和压力测量误差造成的影响,依据温度变送器与压力变送器准确度等级所造成最大测量误差,其计算结果的最大偏差小于0.04%,并将其概率分布视为均匀分布,相对标准不确定度ur1(Zs/Zt)可以估算如下[8]:

Zs/Zt估计值由组分分析误差与计算方法的影响,通过对不同极端工况条件下组分分析结果的分析计算,组分分析误差与计算方法造成的计算结果的最大偏差为0.001 7%,则ur2(Zs/Zt)为0.001 7%。则相对标准不确定度ur(Zs/Zt)可以估算如下:

=0.023 2%

3) 标准涡轮流量计仪表系数Ks引入的不确定度

标准涡轮流量计仪表系数Ks的不确定度来源主要有标准涡轮流量计溯源和修正方法2部分。

由2.3.1节可知,工作级小流量检定系统标准涡轮流量计溯源至传递涡轮流量计,直至HPPP法原级标准装置。在整个量值传递过程中,工艺流程进行了保温处理,测试过程中系统内设置了管容修正功能,所以可忽略环境与管容的影响,HPPP法原级标准装置的扩展不确定度为0.07%(k=2)[9],传递涡轮流量计和小流量检定系统标准涡轮流量计的最大重复性均为0.02%,考虑到温度、压力、脉冲和压缩因子的影响,由式(3)可计算得出小流量检定系统标准涡轮流量计由溯源引入的相对不确定度为ur(K1)=0.053 8%。

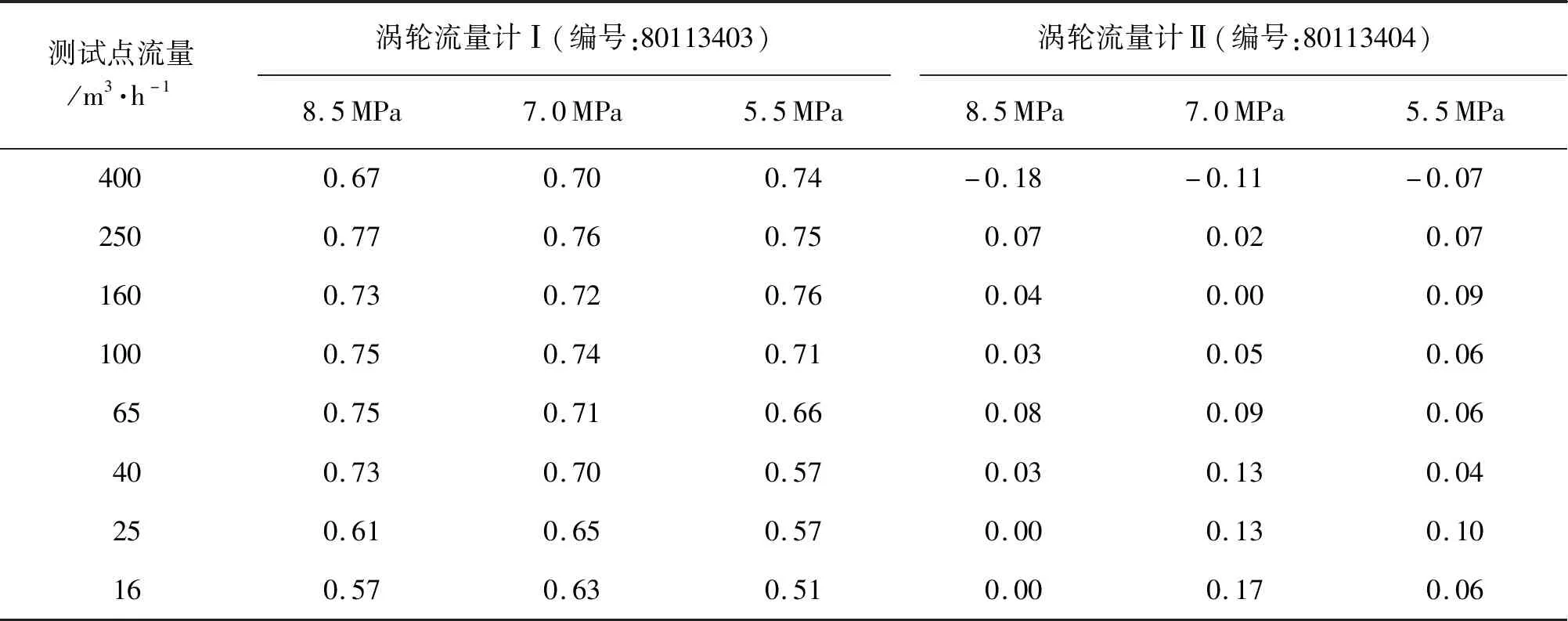

在对传递涡轮流量计Ks修正中由曲线拟合引入的不确定度采用实验方法评估[10,11],以HPPP法原级标准装置校准出厂编号为80113403、80113404的2台传递涡轮流量计为例,在测量压力范围内分别选取5.5,7.0,8.5 MPa共计3个压力点,每个压力点下选择8个不同流量点进行试验,选取的流量点及测量得到的误差如表1所示。利用式(8)拟合出涡轮流量计误差与体积流量相关的多项式[12]。

表1 传递涡轮流量计测试数据Tab.1 Transfer turbine flowmeter test data (%)

E=Ax4+Bx3+Cx2+Dx+F

(8)

式中A、B、C、D、E、F为拟合系数。

使用式(8)和表1数据,计算得到仪表系数KCR,i,与实验测试结果Ki间的偏差DCR,i为:

(9)

基于各流量点的偏差,并考虑多项式拟合公式式(8)中5个常数计算对自由度的影响,拟合曲线的不确定度ur(KCR)为:

(10)

利用表1数据计算出6组不确定度见表2,从中选取一个最大值0.02%作为曲线拟合引入的不确定分量。则小流量检定系统标准涡轮流量计仪表系数Ks引入的不确定度为:

表2 多项式拟合系数Tab.2 Polynomial fitting coefficient

3.3 标准装置不确定度

由于各输入量在不确定量值评估中已考虑到估计值的相关性,且在量值传递过程中,输入量估计值的变化不会导致另一输入量估计值的变化,因此可视为独立不相关[13]。则小流量检定系统体积流量测量不确定度如表3所示,大流量检定系统体积流量测量不确定度如表4所示。

表3 小流量检定系统体积流量测量不确定度组成一览表Tab.3 Uncertainty composition of volume flow measurement of small flow verification system

表4 大流量检定系统体积流量测量不确定度组成一览表Tab.4 Uncertainty composition of volume flow measurement of large flow verification system

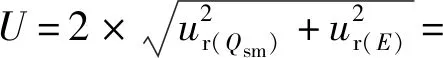

标准表法气体流量标准装置小流量检定系统的合成相对标准不确定度ur=0.064 3%,扩展不确定度U=0.13%,包含因子k=2。

标准表法气体流量标准装置大流量检定系统的合成相对标准不确定度ur=0.075 9%,扩展不确定度U=0.16%,包含因子k=2。

3.4 检定或校准结果的测量不确定度

标准装置测量结果的输入量包含标准装置的体积流量、测量结果的重复性。在量值传递过程中,各输入量相互独立不相关。

小流量检定系统测量不确定度为(k=2):

0.14%

大流量检定系统测量结果的不确定度为(k=2):

0.16%

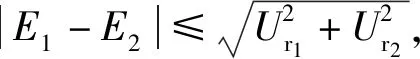

4 装置计量性能验证

根据JJF 1033—2016《计量标准考核规范》[14]要求,采用传递比较法对武汉分站工作级标准装置的检定或校准结果进行验证。

4.1 小流量检定系统验证

表5 DN100涡轮流量计(编号80113403)测试数据Tab.5 Test data of turbine flowmeter with(No.80113403) (%)

4.2 大流量检定系统验证

表6 DN200涡轮流量计(编号10521105)测试数据Tab.1 Test data of DN200 turbine flowmeter (No.10521105) (%)

5 结 论

由不确定度评定过程可知,采用“差压+绝压”的测量方式时,可大幅减小“差压”和“绝压”输入值的灵敏系数,且“差压值”和“绝压值”的差越大,灵敏系数减少越明显。综合以上,标准表法气体流量标准装置的小流量检定系统的不确定度U=0.13%(k=2),最佳测量结果的扩展不确定度U=0.14%(k=2);大流量检定系统的不确定度U=0.16%(k=2),最佳测量结果的扩展不确定度U=0.16%(k=2),可满足开展0.5级及以下等级天然气流量计的检定要求。