半桥同步顶升工艺在桥梁支座更换中的应用

董 艳 彪

(中国铁路设计集团有限公司,天津 300000)

1 概述

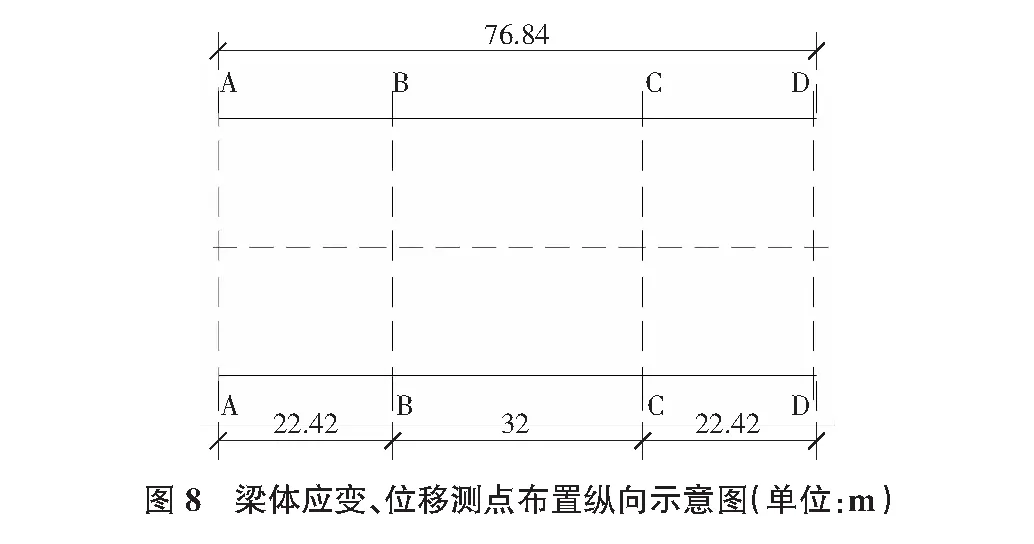

市府大道桥梁分为南、北两桥,地处市政府正前方,为三孔不等跨预应力混凝土连续变截面箱梁桥。桥梁的跨径组合为22.4 m(边)+32 m(中)+22.4 m(边)=76.8 m,桥梁两端分别为宽13.2 m的框架涵,总长103.46 m。南、北桥横向均由三幅桥组成,均为直桥,建成于1994年。

由于全桥支座使用时间较长,现已严重锈蚀,需对全桥支座进行更换,每幅桥需更换8个盆式橡胶支座,南、北桥共需更换48个支座。经方案比选决定,采用PLC控制液压同步顶升系统进行顶升施工,在不损坏桥梁结构的同时,使梁体与桥墩(台)之间产生足够的空间来达到更换支座的目的[1]。市府大道为该市重要城市道路,车流量巨大,外加施工周期较长,为不影响城市交通,最终选择在不中断交通的情况下进行桥梁支座更换施工,这极大地增加了施工难度。

桥面通行的车辆及其他外部环境都会对梁体产生纵向和横向的干扰力,如采用桥梁整体同步顶升方案,使梁体成为漂浮体系,则桥梁的整体稳定性将会大大减弱,任何的纵、横向干扰都有很大可能导致梁体整体失稳而发生倾覆[2]。为避免上述安全隐患的发生,经研究决定,采用半桥同步顶升方案进行施工。即对于每幅连续梁而言,先进行左半幅顶升施工,更换左半幅桥墩、桥台支座,待支座更换完毕后进行落梁施工,此时已完成左半幅桥梁支座更换工序;之后采用同样的方法完成右半幅桥梁支座更换。此方案的优点在于:在顶升施工的整个过程中,未顶升的半幅桥梁的支座对桥梁整体起到纵向及横向的限位作用,相对于整体顶升而言,既无需增设纵、横向限位装置,节省材料,又有效的防止了梁体的失稳。

本文以南桥西幅为例,介绍该桥半桥同步顶升施工技术。

2 顶升施工工艺技术难点及关键步骤

半桥同步顶升施工过程中,梁体会产生变形。为防止顶升位移过大导致梁体开裂,事先通过大型有限元分析软件MIDAS进行顶升施工过程仿真分析[3],确定出安全的顶升位移。对于与桥台固接、与桥梁翼缘板通过托架刚性连接的高压水管,在顶升施工中会受到向上的强迫位移,使高压水管与桥台连接处产生附加弯矩,严重时会导致高压水管自身及高压水管与桥台连接处的混凝土破坏。为解决这一难题,运用有限元软件ANSYS对顶升过程中高压水管及高压水管与桥台连接处桥台混凝土的受力进行精确分析[3],计算出高压水管刚性约束换托的合理范围,解除这一范围内高压水管与桥梁翼缘板的刚性连接,同时搭设碗扣式支架作为这一部分高压水管的弹性支撑结构,支座更换完成后立即恢复原支撑体系。顶升过程中,伸缩缝处梁体与路面会产生相对高差,需事先铺设钢板,防止跳车现象发生。顶升全过程中,对顶升位移、梁体应变、高压水管应变及高压水管与桥台连接处桥台混凝土应变进行实时监控,及时调整顶升偏差,保证结构的受力安全。

该桥半桥同步顶升关键施工步骤为:顶升前对高压水管进行支撑托换,并且在托换前需对支架进行预压,消除非弹性变形;伸缩缝处路面铺设钢板;监控测点及监控设备布置;对梁体进行试顶升;对梁体进行正式顶升,根据该桥需要顶升的高度设计顶升步骤及每步顶升高度,顶升过程采用同步顶升;落梁施工。

3 顶升施工主要技术

3.1 半桥同步顶升施工

在不中断交通的情况下,桥面通行的车辆及其他外部环境都会对梁体产生纵向和横向的干扰力。在无任何梁体限位措施的条件下,如将桥梁进行整体顶升,会使得梁体成为漂浮体系,极大地减弱了桥梁的整体稳定性,增加了梁体整体失稳而发生倾覆的风险。为避免上述安全隐患的发生,经研究分析,最终采用半桥同步顶升方案进行施工。即同时顶升1号台、2号墩位置处梁体,更换1号台、2号墩支座,将3号墩、4号台支座作为梁体限位装置,支座更换完毕后进行落梁施工。之后进行3号墩、4号台位置支座更换施工,此时,1号台、2号墩支座作为梁体的限位装置。

3.1.1最大顶升位移的确定

采用此方案对桥梁进行顶升施工的过程中梁体会发生变形,如顶升位移过大,则会导致梁体的开裂。因此,确定合理的最大顶升位移,既能够保证桥梁受力安全,又能够有足够的空间取出旧支座、达到更换支座的目的成为此方案的关键所在。

采用大型通用有限元软件MIDAS对顶升过程进行仿真模拟分析,通过研究顶升位移与梁体混凝土最大拉应力增量之间的关系,确定容许的最大顶升位移。有限元模型如图1所示。

结合实际,采取以下5种工况进行分析:

工况一:N1号、N2号墩处梁体同步顶升5 mm;

工况二:N1号、N2号墩处梁体同步顶升8 mm;

工况三:N1号、N2号墩处梁体同步顶升10 mm;

工况四:N1号、N2号墩处梁体同步顶升15 mm;

工况五:N1号、N2号墩处梁体同步顶升20 mm。

5种工况分析结果如表1所示。

表1 顶升位移与梁体混凝土最大拉应力增量关系分析结果

经上述分析,在顶升过程中,当桥梁1号台、2号墩同时顶升最大位移为15 mm时,混凝土拉应力增量满足规范所规定的混凝土容许拉应力;当最大位移为20 mm时,混凝土拉应力增量超过规范所规定的混凝土容许拉应力。由此,15 mm即为合理容许顶升位移。由以往施工经验可知,15 mm的空间高度能够保证取出旧支座,达到更换支座的目的。故最终将15 mm作为合理的最大顶升位移。

3.1.2梁体试顶升

为了考核整个顶升系统的工作状态,对最大顶升位移计算结果进行验证,对顶升力、桥梁应力、整体姿态、结构位移[4]、高压水管与桥台连接处桥台混凝土应力等情况进行资料收集,为正式顶升提供依据,在每一半桥梁顶升施工前都需进行试顶升。试顶升也需采用同步顶升的方式,试顶升高度为5 mm,试顶升到位后进行持荷观察,持荷时间不少于30 min。

3.1.3梁体正式顶升

试顶升符合要求后即可进行正式顶升,半桥同步顶升施工的整个顶升过程分8个阶段进行。每个阶段均为等步长同步顶升(每个顶升点在同一阶段的顶升过程中顶升高度相同)。前7个阶段中,每个阶段顶升位移为2 mm,第8阶段顶升位移为1 mm。每个顶升阶段完成后,需立即停止顶升,进行持荷观察。对顶升力、桥梁应力、整体姿态、结构位移[4]、高压水管与桥台连接处桥台混凝土应力进行检查,对不同步误差进行及时调整。每两个阶段之间间歇时间不得少于20 min。

结合实际情况,如某一顶升阶段完成后旧支座能够被顺利取出,为最大限度保证梁体受力安全,则其之后的顶升阶段不再进行。

3.1.4落梁施工

待支座更换完毕后,控制各千斤顶同步回缩,使梁体同步下降,使梁体回落到位。落梁结束后,需及时检查梁体是否回落到位,支座有无脱空现象。

3.2 高压水管支撑换托施工

对于与桥台固接、与桥梁翼缘板通过托架刚性连接的高压水管,在顶升施工中会受到向上的强迫位移,使高压水管与桥台连接处产生附加弯矩,严重时会导致高压水管及高压水管与桥台连接处的混凝土破坏。为解决这一难题,需解除部分高压水管与桥梁翼缘板的刚性连接,同时搭设碗扣式支架作为这一部分高压水管的弹性支撑结构,支座更换完成立即恢复原支撑体系。

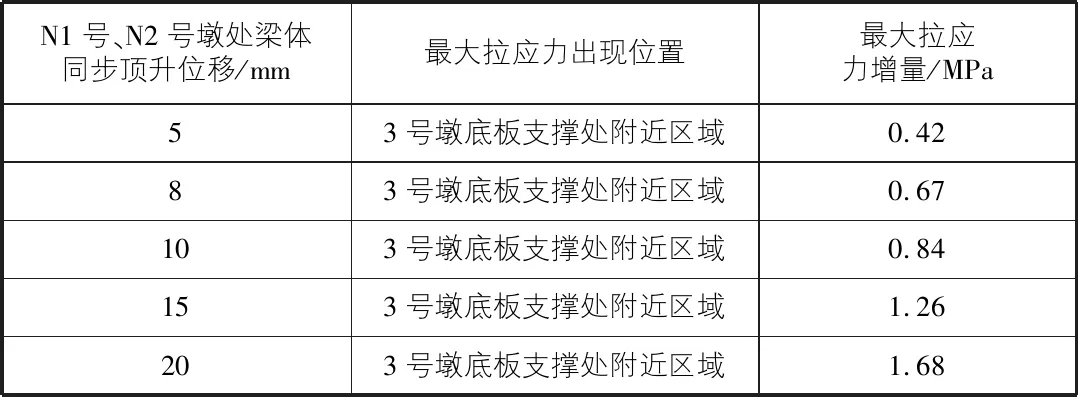

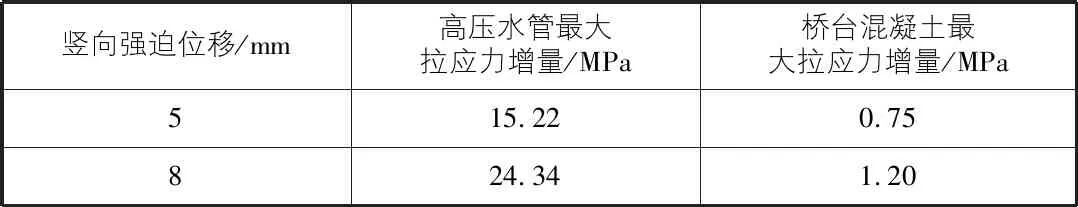

3.2.1合理换托范围的确定

由于高压水管容许一定量的弹性变形,高压水管与桥台连接处的混凝土容许一定量的拉应力存在,故无需将高压水管所有长度范围内进行支撑换托,只需将其合理范围内与梁体刚性连接的角钢托架换为弹性支架即可。采用大型有限元通用软件ANSYS进行仿真分析[5],分析在顶升过程中高压水管的最大应力增量以及高压水管与桥台连接处的桥台混凝土的最大应力增量,来确定合理的支撑换托范围。在钢管两端建立桥台混凝土,桥台混凝土与高压水管固结。

有限元模型如图2所示。

考虑从桥台开始12 m范围内解除梁体对高压水管的约束,托换到临时支撑上,从桥台开始12 m内高压水管与梁体同步顶升,共分2个工况:

工况一:从桥台12 m位置处对高压水管施加5 mm竖向强迫位移;

工况二:从桥台12 m位置处对高压水管施加8 mm竖向强迫位移。

以上2种工况分析结果如表2所示。

表2 竖向强迫位移对高压水管

考虑从桥台开始22 m范围内解除梁体对高压水管的约束,托换到临时支撑上,从桥台开始22 m内高压水管与梁体同步顶升(即解除边跨范围高压水管与梁体的刚性约束),共分4个工况:

工况一:从桥台22 m位置处对高压水管施加5 mm竖向强迫位移;

工况二:从桥台22 m位置处对高压水管施加8 mm竖向强迫位移;

工况三:从桥台22 m位置处对高压水管施加10 mm竖向强迫位移;

工况四:从桥台22 m位置处对高压水管施加15 mm竖向强迫位移;

以上4种工况分析结果如表3所示。

表3 竖向强迫位移对高压水管

由以上工况分析可以得出:当从桥台开始22 m范围内解除对高压水管的约束,顶升22 m位置(即2号或3号桥墩位置)时,可明显降低高压水管及高压水管与桥台混凝土连接处桥台混凝土最大拉应力增量,且竖向顶升15 mm时应力增量也在规范规定的安全范围之内[6]。建议顶升前解除从桥台开始22 m范围内梁体对高压水管的刚性约束,进行弹性支撑托换,并降低高压水管中的水压力,确保顶升安全。

3.2.2弹性支撑托换

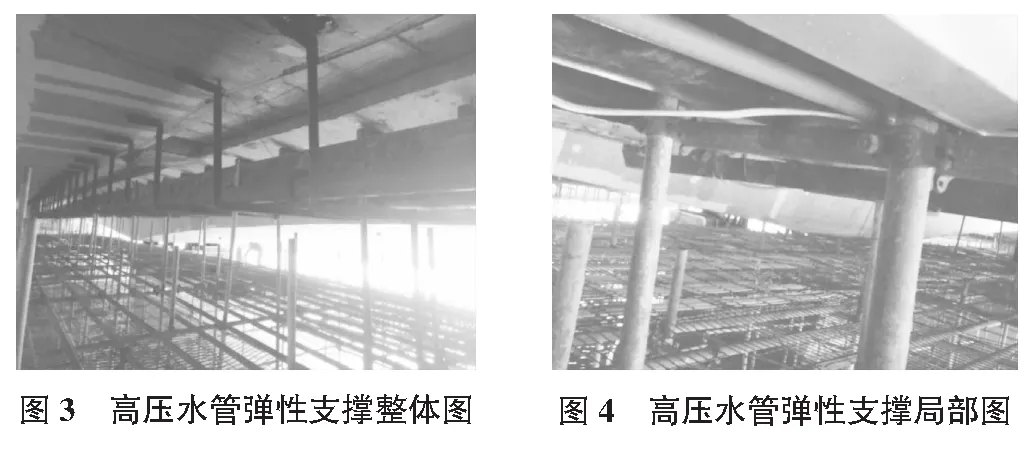

将两根立杆与一根横杆通过碗扣和限位销连接,再将此组合结构通过碗扣和限位销与已搭建的施工支架平台连接,形成新的高压水管弹性支撑。此弹性支架应有足够的工作宽度,以便梁体与高压水管间的连接释放后,能对全部管线进行支撑,高压水管弹性支撑整体示意图如图3所示,局部示意图如图4所示。为避免临时支架平台下沉,对现有碗扣式支架进行了加密。弹性支架搭设完成后,用沙袋模拟高压水管重量,对弹性支架进行预压,消除其非弹性变形,在此过程中需对变形量进行实时监测,对安全性进行分析评估。预压完成后即可解除此范围内高压水管与梁体的刚性连接,将高压水管重量托换至弹性支架上。

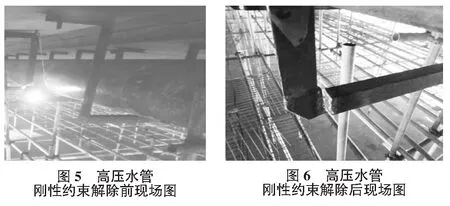

3.2.3刚性约束解除

高压水管与梁体翼缘板通过U型角钢进行刚性连接。施工过程中通过采用火焰切割技术将U型角钢切除来达到解除刚性约束的目的。待顶升施工完成后,需及时恢复此刚性约束。高压水管刚性约束解除前如图5所示,约束解除后如图6所示。

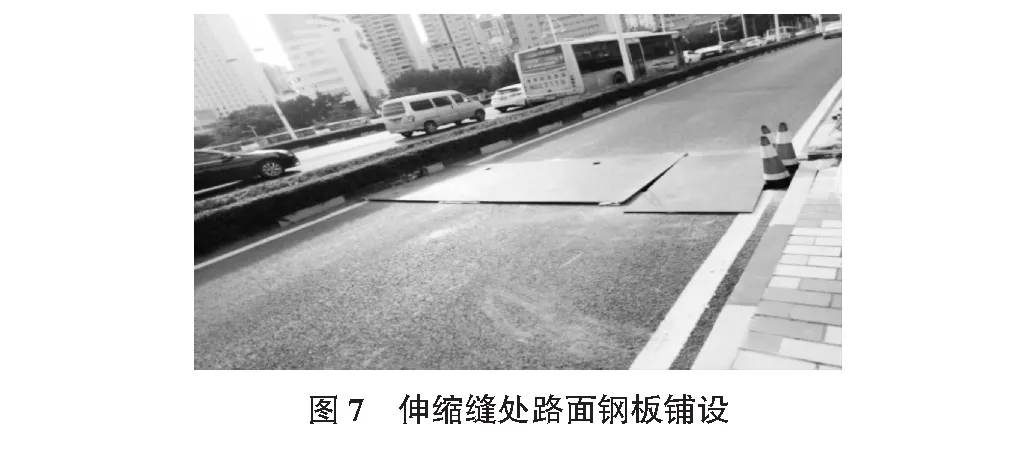

3.3 伸缩缝处路面交通保障措施

在顶升过程中,伸缩缝处梁体与路面会产生相对高差,由此可能导致跳车现象发生。为此,顶升施工之前,在伸缩缝处铺设钢板来使得路面相对平顺,避免了跳车的可能。现场实施如图7所示。

3.4 顶升施工监控

3.4.1顶升施工监控目的

为保证在顶升施工过程中梁体的变形及应力、高压水管与桥台连接处桥台混凝土应力满足规范要求,同时对顶升位移不同步误差做出及时调整,确保顶升施工安全顺利进行,对施工过程进行了全程实时监控。

3.4.2现场监测与控制手段

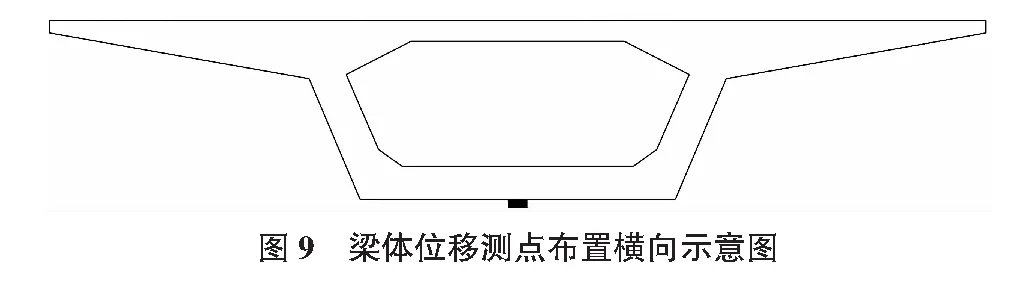

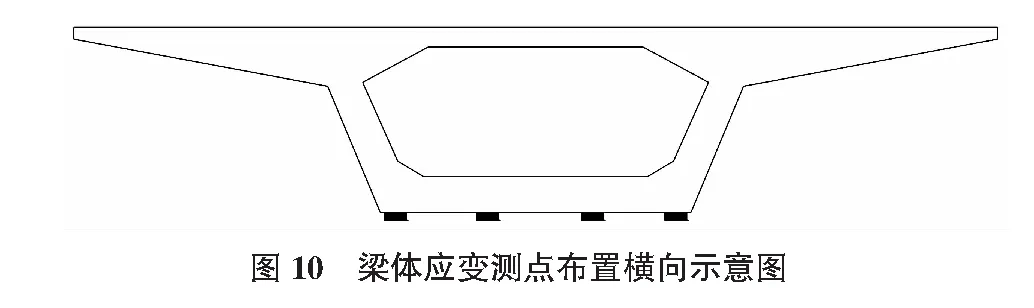

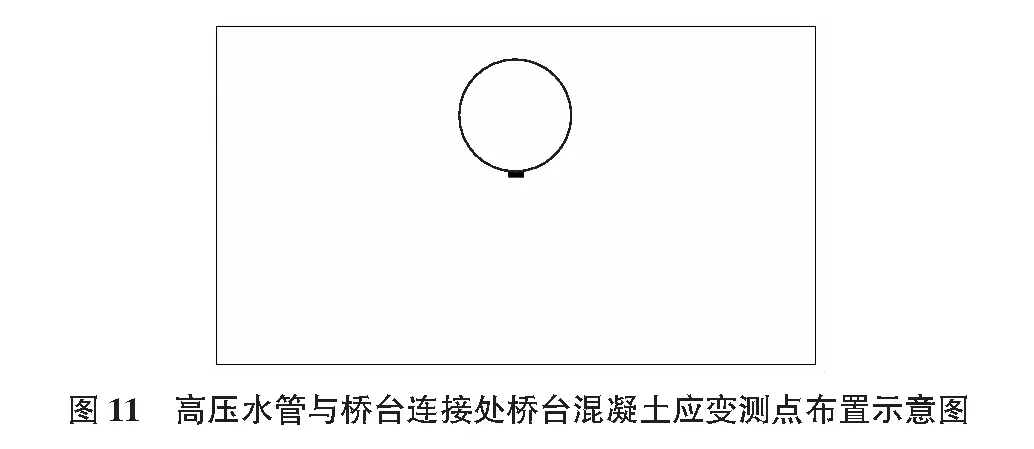

顶升过程中对箱梁控制截面应变(应力)变化、千斤顶顶点附近的顶升高度及高压水管与桥台连接处桥台混凝土应变(应力)变化进行实时监测。梁体应变(应力)值的监测通过在控制截面梁底布置高灵敏度应变(应力)计实现,如图8,图9所示。顶升位移值的监测通过在梁底千斤顶附近位置布置光栅尺实现[7],如图8,图10所示。高压水管与桥台连接处桥台混凝土应变(应力)通过布置在高压水管下侧桥台位置的电阻应变片实现,如图11所示。

施工过程中实时监控梁体及桥台混凝土应力增量变化,使之不得超过1.83(设计值)/1.2=1.52 MPa[6]。一旦梁体与桥台混凝土应力增量超过1 MPa(应变值为28 με),应及时示警。同时需监控梁体顶升位移值的变化,使之不得超过15 mm,一旦梁体顶升位移值超过12 mm,应及时示警。如顶升过程中出现不同步误差,则及时对顶升高度进行调整。

3.4.3监控结果

1)应力监控结果显示,在桥梁顶升过程中,梁体各应力测点处应力值增量变化趋势基本一致,且均满足规范要求。高压水管与桥台连接处桥台混凝土应力值未超出规范规定的限值。总之,梁体与桥台混凝土受力安全。

2)位移监控结果显示,在桥梁顶升过程中,梁体各位移测点位移值变化基本一致,且顶升最大位移在规定的最大位移限值15 mm之内。总之,梁体顶升达到了同步顶升的效果,其梁体变形受力安全。

4 结语

该桥通过采用科学、先进的施工工艺,克服了不中断交通、无纵横向限位装置等情况给施工带来的巨大困难,成功地完成了顶升施工任务,为今后不中断交通的城市桥梁维修改造奠定了坚实的基础,并提供了如下技术经验可供参考。

1)该桥采用半桥同步顶升技术,避免了梁体在无任何限位装置的情况下发生失稳而倾覆的风险,在不中断交通的条件下,安全、顺利地完成了桥梁支座更换任务。

2)通过大型通用有限元软件MIDAS对梁体顶升过程进行仿真分析,精确地计算出梁体容许的最大顶升高度,确保了整个顶升过程中梁体的变形受力安全。

3)运用有限元软件ANSYS对顶升过程中高压水管及高压水管与桥台连接处桥台混凝土的受力进行精确分析,计算出高压水管刚性约束换托的合理范围。通过将这一范围内的高压水管与梁体的刚性连接解除,同时将高压水管托换至弹性支架上的方法,保证了顶升施工过程中高压水管及高压水管与桥台连接处桥台混凝土的受力安全。

4)在伸缩缝处路面铺设钢板,成功的避免了因梁体与路面产生相对高差而导致的跳车现象。

5)利用监控设备对施工全过程进行实时监控,保证了在顶升施工过程中梁体的变形及应力、高压水管与桥台连接处桥台混凝土应力满足规范要求,同时能够对顶升位移不同步误差做出及时调整,确保了顶升施工安全顺利进行。