基于微电铸工艺的摩擦接触式微型惯性开关*

杜立群,杨晓臣,于 洋,王胜羿,刘蓬勃,赵 剑

(1.大连理工大学精密与特种加工教育部重点实验室,大连 116024;2.大连理工大学辽宁省微纳米及系统重点实验室,大连 116024;3.大连理工大学汽车工程学院,大连 116024)

MEMS(Micro-electro-mechanical systems,微机电系统)惯性开关是一种微型惯性器件,具有体积小、成本低、抗电磁干扰性强等特点,在航空、航天、军事等领域有着广泛的应用前景[1–3]。

传统MEMS惯性开关的闭合时间短暂,不利于集成系统的信号处理,为了提高系统可靠性,需要通过增加成本提高信号电路的分辨率。另外,开关闭合时往往伴随着弹跳现象,引起电气磨损和碰撞破损,影响开关的使用寿命。

为增强接触效果,常采用的方法有静电力辅助[4]、引入压膜阻尼[5]、电极柔性化[6–9]等。静电力辅助虽然能够有效地增强接触效果,但是静电力的引入,失去了纯机械开关抗电磁干扰的优势,所以在实际应用中很少采用该方法[10]。引入压膜阻尼需要制作悬空的大面积无孔质量块,制作工艺难度较大,且开关的敏感方向只能为Z向,应用环境受限。对比而言,电极柔性化是较优方法。在本研究之前的设计中,采用柔性电极有效延长了闭合时间,降低了接触弹跳[2,11]。但在新设计的应用于飞机安全监测的惯性开关中,受限于设备加工能力、开关结构尺寸等,要进一步降低接触刚度存在很大的困难。本文提出一种新的接触增强方法,在设备加工能力和开关的结构尺寸等因素受限时,仍然能够有效地延长开关的闭合时间,解决弹跳问题。

为增强接触效果,本文建立了MEMS惯性开关的物理模型,研究了不同接触类型惯性开关的闭合性能,设计了一种新的摩擦接触式MEMS惯性开关。为了对比接触性能,采用UV–LIGA叠层光刻和精密微电铸工艺,制作了刚性接触式、柔性接触式、摩擦接触式3种MEMS惯性开关,并进行落锤试验测试。

1 开关物理模型及闭合性能

1.1 MEMS惯性开关的物理模型

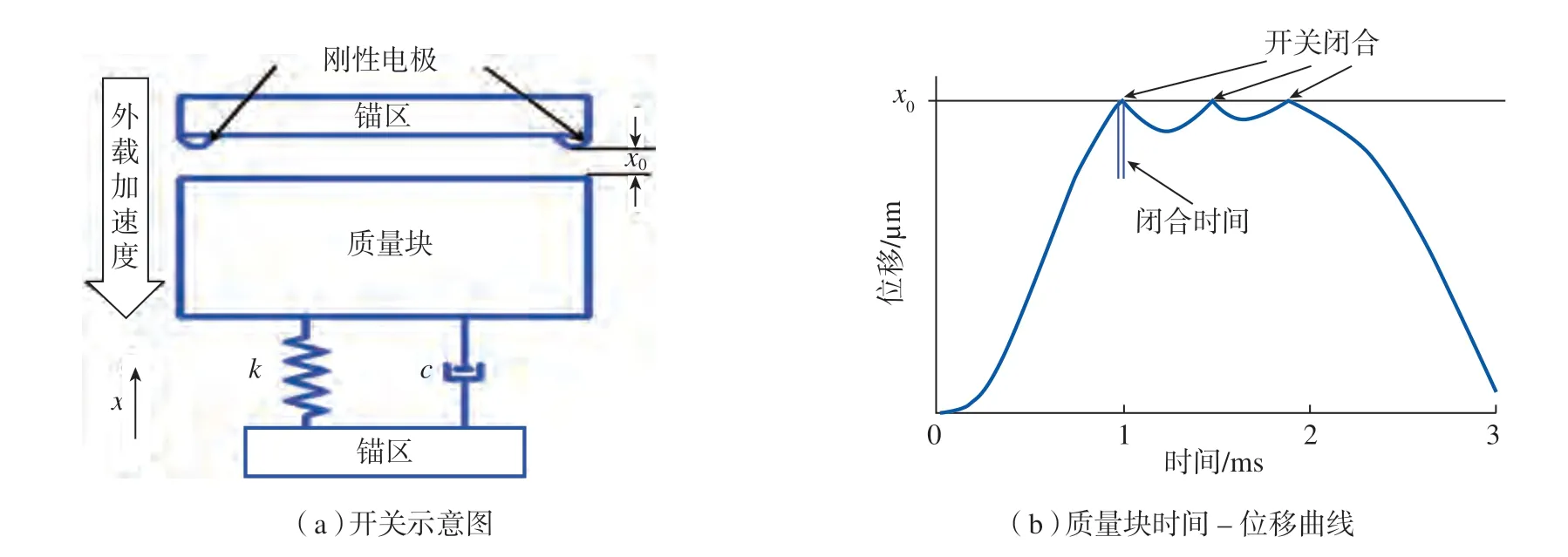

惯性开关原理如图1所示。锚区固定;支撑弹簧支撑质量块;质量块可移动;电极间隙为x0。开关初始断开,如图1(a)所示。当有x负方向加速度时,质量块受力如图1(b)所示,FG为惯性力,Fk为弹簧弹性力。开关接通如图1(c)所示,此时质量块除了受到惯性力、弹簧弹性力之外,还受到固定电极的反作用力FN,受力分析见图1(d)所示。

在开关闭合之前,外载惯性力作用下质量块的动力学方程为:

其中,c为阻尼系数,m为开关质量。

当支撑弹簧的刚度为k时,质量块受到的弹簧弹性力为:

开关闭合时,根据图1(d),质量块的动力学方程为:

其中,固定电极对质量块的反作用力FN与接触刚度K呈线性关系:

其中,x0为电极间隙,根据式(1)和式(4)进行数值计算,可得到质量块的时间–位移曲线。

1.2 不同接触类型惯性开关的闭合性能分析

为研究MEMS惯性开关的闭合性能,预设开关质量m=8.858mg,阻尼系数c=0.0175,弹簧刚度k=249 N/m,电极间隙x0=130μm,求得开关阈值为370g,施加幅值a0=400g的外载加速度。

传统MEMS惯性开关的固定电极为刚性电极,如图2(a)所示,因为接触刚度较大,故预设接触刚度K=70kN/m,利用数值解法求出质量块的时间–位移曲线如图2 (b)所示。质量块接触刚性电极后被迅速弹开,开关的闭合时间非常短暂,只有几μs,质量块弹开之后再次碰撞刚性电极,共发生了3次碰撞,开关存在接触弹跳问题。

图1 MEMS惯性开关原理图Fig.1 Schematic diagram of MEMS inertial switch

通常,为了增强接触,将图2(a)所示刚性电极置换为图3(a)所示柔性电极,降低接触刚度。假设接触刚度为K=7kN/m,利用数值解法求出质量块的时间–位移曲线如图3(b)所示。对比图2(b)与图3(b)可知,柔性接触将开关闭合时间延长至80μs,但作用效果较小,且同样存在弹跳问题。

为进一步增强接触效果,降低接触刚度K为0.7kN/m,质量块时间–位移曲线如图4(a)所示,可以看出,开关的闭合时间相对于图3(b)再次延长,达到200μs,但是开关闭合过程中仍然存在弹跳问题。值得注意的是,开关两次闭合之间的时间差较短,故考虑在电极接触时引入接触阻尼。设定接触时阻尼系数cc=0.0875,得到开关时间–位移曲线如图4(b)所示,引入接触阻尼后,开关闭合时间大幅度延长,闭合时间接近1ms,且不存在弹跳问题。

综上所述,刚度越低,开关闭合时间越长;引入适当的接触阻尼可以解决弹跳问题。所以,为了增强接触效果,在设计新型惯性开关时,需要同时降低接触刚度和提高接触阻尼。

图2 刚性接触式惯性开关及闭合性能Fig.2 Schematic diagram and contact performance of rigid contact switch

图3 柔性接触式惯性开关及闭合性能Fig.3 Schematic diagram and contact performance of flexible contact switch

图4 增强接触开关的闭合性能Fig.4 Contact performance of enhancing contact switches

2 结构设计

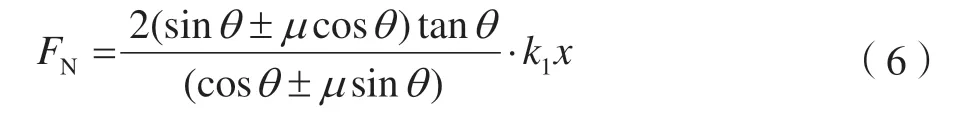

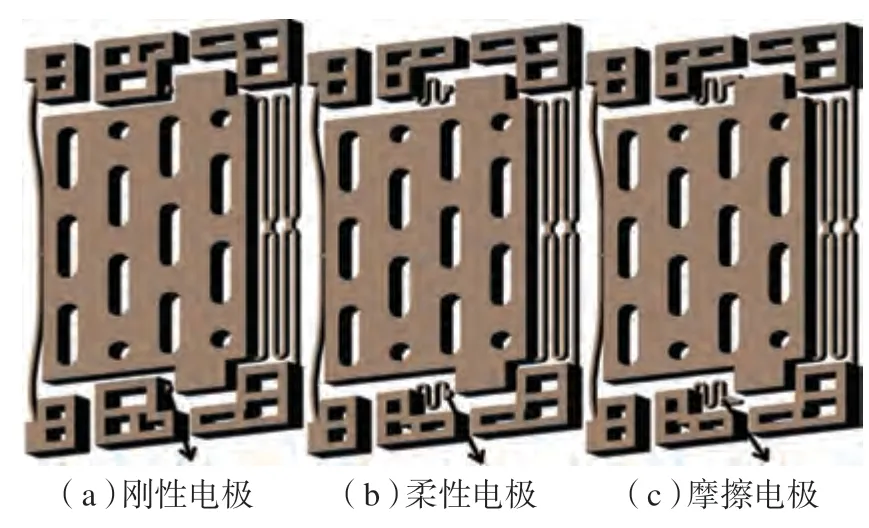

刚性电极与柔性电极分别如图5(a)和(b)所示,柔性电极虽然在一定程度上增强了接触效果,但有时受限于设备加工能力与开关结构尺寸等,进一步降低接触刚度存在很大困难,故在外形尺寸和线宽不变的情况下,设计了如图5(c)所示的摩擦电极。由上文可知,为了增强接触效果,在设计新型惯性开关时,需要同时降低接触刚度和提高接触阻尼。摩擦电极能够同时具有这两种作用,质量块接触摩擦电极时的受力分析如图6所示,其中f=μN为切向摩擦力,μ为摩擦系数,N为法向作用力。

图5 3种不同的固定电极Fig.5 Three kinds of fixed electrodes

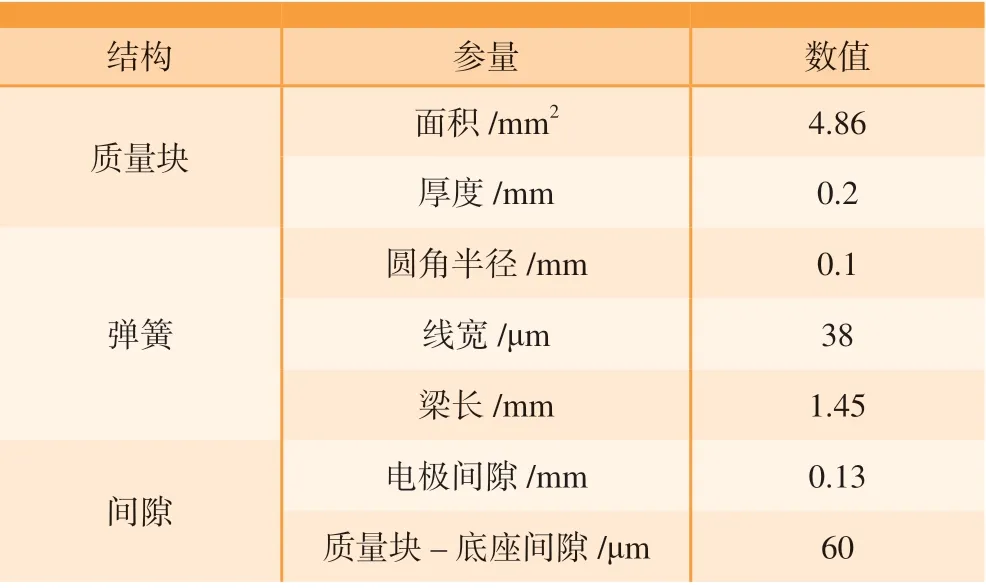

假定摩擦电极在y方向的刚度为k1,求得电极在x方向对质量块的作用力为:

令μ=0可得接触刚度:K=2tan2θ×k1。剩余项为接触阻尼cc=FN/x–K。

通过计算可知,相对于刚性、柔性电极,摩擦电极通过调整接触角θ,能够在不改变最大外形尺寸及弹簧线宽的情况下降低接触刚度,并引入了适当的摩擦阻尼,起到了接触增强的作用。另外,摩擦接触式开关具有抗过载与自清洁能力,如图7所示,摩擦电极与质量块的接触部位可划分为3个区域:低负载接触区、过渡摩擦区、过载止动区。当较大的过载加速度作用时,质量块划过过渡摩擦区,与过载止动区接触。柔性的过载止动区能够防止剧烈碰撞损坏电极。质量块与摩擦电极在接触时一直处于滑动摩擦状态,可以将电弧损伤所产生的氧化层去除,降低接触电阻。

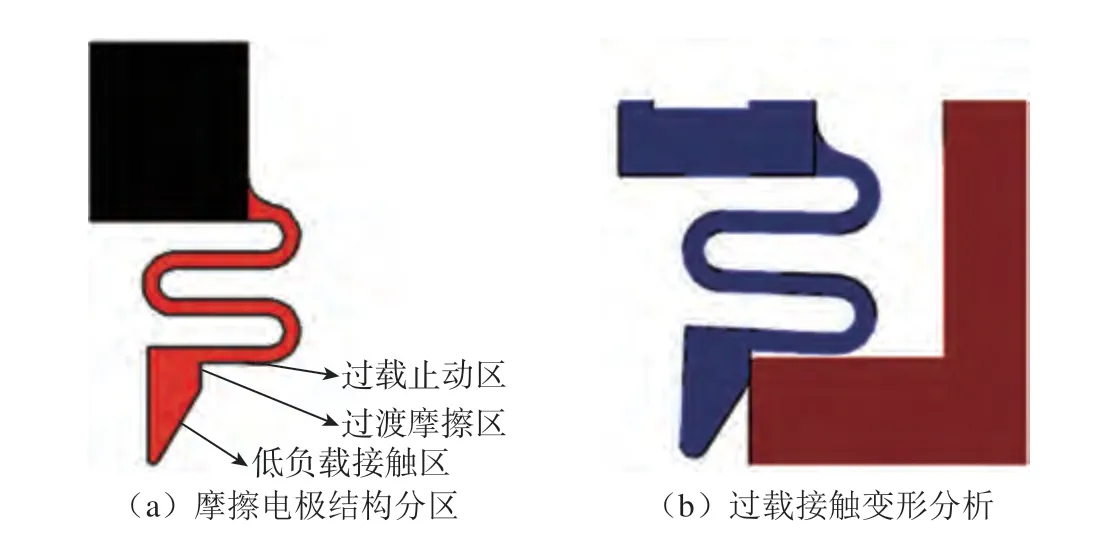

摩擦电极为摩擦接触式开关的重要结构,另外,开关选用两侧弹簧支撑的结构提高系统稳定性,质量块均匀开孔以防止残余应力引起结构翘曲变形,固定电极为摩擦电极。摩擦接触式MEMS惯性开关的三维模型如图8所示,主要尺寸见表1。

图6 摩擦接触时受力分析Fig.6 Analysis of forces on frictional contact

图7 过载时的接触分析Fig.7 Analysis of overload contact

图8 MEMS惯性开关三维模型Fig.8 3D model of designed MEMS inertial switch

3 开关制作

通过第2节分析可知,3种开关的接触效果对比为:摩擦接触式优于柔性接触式,刚性接触式开关最差。对刚性、柔性、摩擦接触式MEMS惯性开关均进行制作,在制作过程中,保持关键尺寸不变,开关的重要结构及布局不变,与开关阈值相关的参数不变,只改变固定电极的结构,3种不同开关的三维模型如图9所示。

3种MEMS惯性开关只有固定电极的区别,且固定电极均处于第2层,故可以采用UV–LIGA工艺在金属基底上一批制作完成。开关一共分为3层,第1层为支撑辅助层,起支撑质量块与悬空弹簧的作用。第2层是悬空结构的制作,主要完成弹簧的制作。为了获得较大质量的质量块并保证开关的阈值精度,通过第3层进行质量补偿[10]。

开关制作工艺见图10,使用负性光刻胶SU–8作为电铸用母模具,选用添加氯化镍、硼酸等添加剂的氨基磺酸镍溶液作为电铸液,采用铜作为导电种子层,进行3次光刻、电铸。

主要工艺流程如下:

(1)基板预处理。首先对金属基板进行研磨抛光至镜面,然后用丙酮、乙醇依次进行清洗,最终用去离子水冲洗、氮气吹干。

表1 MEMS惯性开关关键参数Table 1 Key parameters of MEMS inertial switch

图9 3种MEMS惯性开关三维模型Fig.9 3D model of three kinds of MEMS inertial switch

(2)SU–8胶光刻。使用匀胶机将SU–8胶均匀旋涂,3层胶膜厚度分别为70μm、80μm、150μm。然后置于85℃烘箱中适当时间烘干。将完全冷却的胶膜进行曝光,紫外曝光剂量分别为:300mJ/cm2、400mJ/cm2、600mJ/cm2。再次烘焙少许时间,随后将其置入显影液中低频搅拌3min,最终得到所需的光刻胶母模具。

(3)电铸。电铸液由Ni(NH2SO3)2·4H2O(550g/L)、NiCl2(10g/L)、H3BO3(35g/L)组成。电铸液温度50℃、pH=3.8~4.2,电铸电流密度1A/dm2。3次电铸的时间分别为10h、10h、20h。

(4)溅射。使用溅射仪在第1层结构的表面溅射薄薄的一层铜。

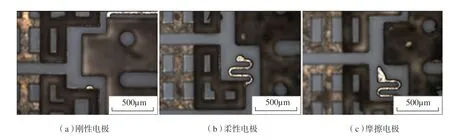

(5)去胶释放结构。使用无机酸将SU–8胶等去除干净,制得的3种不同接触类型的开关局部图见图11。

最后连接外部电路,完成封装,为下一步的动态性能测试做准备。

4 开关动态性能测试

设计开关的静态阈值为370g,根据参考文献[10]中的阈值公式(3)计算可知,开关的动态阈值在200~400g之间浮动。故为了测试开关动态性能,在200~400g范围内施加外载加速度。当加速度低于200g时,3种开关均没有闭合,在大于210g加速度时开关闭合。

当外载加速度为210g时,刚性、柔性、摩擦接触式开关的测试结果分别如图12(a)、(b)、(c)所示。图12中上方信号显示了外载加速度的变化规律,下方信号为惯性开关的通、断信号。低电平为断开,高电平为闭合,高电平持续的时间为闭合时间。

3种不同类型开关的闭合时间的对比如图12(d)所示。在210g、3ms半正弦加速度下,刚性、柔性、摩擦接触式微型惯性开关的闭合时间分别为13μs、80μs、200μs。摩擦接触式惯性开关的闭合时间最长。

图10 开关的制作工艺Fig.10 MEMS inertial switch manufacturing process

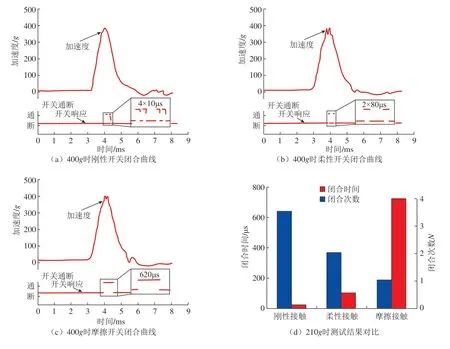

施加400g的外载加速度,刚性、柔性、摩擦接触式开关的测试结果分别如图13(a)、(b)、(c)所示。

从测试结果可知,刚性、柔性、摩擦接触式MEMS惯性开关的闭合时间分别为10μs、80μs、620μs,摩擦接触式惯性开关明显优于其他两种开关。闭合时间对比如图13(d)所示。当外载惯性加速度相同时,刚性接触式开关闭合了4次,柔性接触式开关闭合了两次,均存在弹跳问题。而具有摩擦电极的摩擦接触式开关只闭合了一次,没出现弹跳问题。摩擦电极能够有效解决接触弹跳问题,摩擦接触式微型惯性开关在增强接触效果方面具有很大的优越性。

将摩擦接触的方式引入惯性开关设计,一方面提升了开关的闭合性能,另一方面也会影响开关的使用寿命。电极间的摩擦可能会引起结构磨损,导致开关寿命降低,但摩擦也可能会提升开关的使用寿命。这是因为摩擦电极降低了碰撞时的相互作用力,防止了剧烈碰撞而导致的电极损坏。由于刚性或柔性开关电极间的接触多为点接触,较大的瞬间电流容易导致电弧损伤,电极接触表面的氧化层加厚,闭合电阻逐渐提高,直至开关失去工作能力。而摩擦接触本身具有自清洁作用,可将氧化层去除,从这方面考虑,摩擦接触又有助于提高开关寿命。

图11 3种不同接触类型惯性开关局部图Fig.11 Three kinds of fixed electrodes of manufactured inertial switches

图12 210g加速度的测试结果Fig.12 Tested results under 210g acceleration

图13 400g加速度的测试结果Fig.13 Tested results under 400g acceleration

5 结论

基于微电铸工艺,本文提出了带有摩擦电极的摩擦接触式MEMS惯性开关。采用理论分析与试验验证相结合的方法,对比了摩擦接触式惯性开关与其他接触类型开关之间的区别。试验结果表明,刚性、柔性、摩擦接触式微型惯性开关的闭合时间分别为10μs、80μs、620μs;在惯性开关中引入摩擦电极,既能延长闭合时间,又能解决弹跳问题。研究结果表明,摩擦接触式微型惯性开关在增强接触效果方面显示出了很大的优越性。