涡轮增压器轴向力分析与止推轴承承载力评估

张健健,马敏,李伟,王孝丽

1.康跃科技(山东)有限公司,山东 寿光 262718;2.机械工业内燃机增压系统重点实验室,山东 寿光 262718;3.山东大学 能源与动力工程学院,山东 济南 250061

0 引言

涡轮增压器叶轮高速运转时,叶片与背盘处形成非常大的气压载荷差,导致叶轮两侧气动载荷不对称,形成沿轴线方向的作用力,该轴向力主要由增压器止推轴承承载[1-2]。因此在增压器设计时,需准确计算轴向力的大小,选择相应承载能力的止推轴承,防止止推轴承失效。止推轴承影响涡轮增压器的机械效率,止推轴承失效是涡轮增压器的主要失效形式之一[3-5]。

目前轴向力的计算多采用经验公式或试验测量,国内研究开发的测量系统主要针对小流量且低转速工况,但增压器实际运行时,止推轴承在变负荷工况下工作[6-10],启动时,压端轴向力会突然增大;停机时,涡端轴向力会突然增大[11],所以对轴向力的仿真分析十分必要。

1 轴向力理论计算

通过动力学、热力学分析,轴向力理论计算可采用文献[12]中的计算方法。涡轮增压器轴向力简图如图1所示,涡轮增压器轴向力为压气机端轴向力FC和涡轮机端轴向力FT的合力。压气机端轴向力由施加在压气机进气面的力F1C、施加在叶轮子午面的力F2C、施加在叶轮上的脉冲力F3C和叶轮轮背的作用力F4C4部分构成。涡轮机端轴向力与压气机端相同,涡轮机端轴向力由涡轮机出气端面的力F1T、施加在涡轮子午面的力F2T、施加在涡轮上的脉冲力F3T和涡轮轮背的作用力F4T4部分构成。

图1 涡轮增压器轴向力简图

压气机端轴向力

FC=F1C+F2C+F3C-F4C

涡轮机端轴向力

FT=-F1T-F2T-F3T+F4T。

增压器轴向力合力(压气机端指向涡轮机端为正)

F=FC+FT。

2 轴向力数值模拟与验证

以匹配某2.3 L发动机的涡轮增压器为研究对象,分别对压气机端和涡轮机端进行建模,采用NUMECA进行网格划分和求解处理,得到增压器轴向力合力。

2.1 网格模型

以压气机端为例,气流沿轴线方向吸入叶轮,在叶轮的封头处存在较大的几何曲率变化,气流冲击封头结构,并产生明显的气流折转,导致局部分离,对叶轮内部的流动造成一定程度的影响。叶轮转子与静子之间存在背盘间隙,会产生轮背的作用力。在进行轴向力数值模拟中,需将封头结构和背盘结构计入计算域。

a)单通道叶轮网格 b) 叶轮网格图2 叶轮网格模型

封头和叶片采用Autogrid5向导模式生成结构化网格,网格模型如图2所示。叶顶间隙按照实际输入,为了更准确地捕捉黏性边界层的流动,近壁面第一层网格尺寸设置为0.008 mm,采用 H&I拓扑结构网格形式。背盘在已完成叶轮网格基础上添加背盘子午轮廓线,自动生成背盘网格并对近壁面网格加密。在背盘进口处需添加等“Z”线,使叶轮与背盘的连接面为完全匹配面,并将叶轮的内子午面分开,计算设置时将内子午面的扩压器设置为静止。

671 Application of systematic simulation training program in flexible ureteroscopy training

a)压气机整机网格 b)涡轮机整机网格图3 整机网格模型

压气机壳采用IGG生成蝶形网格。在壳体固体壁面附近,以及与叶轮配合的扩压器壁面附近需进行网格加密,较准确地模拟黏性边界层内的流动情况。网格块之间尽可能使用完全匹配连接面。将叶轮与压壳网格进行装配,并设置相应的边界类型,装配完成的压气机整机网格、涡轮机整机网格如图3所示。考虑涡壳出口周向气流的不均匀性,涡轮采用全周流道网格。

2.2 边界条件

采用Fine/Turbo模块,流动介质选取理想空气,迭代方程选择三维定常雷诺时均N-S方程,湍流模型选择S-A方程模型,空间离散选用2阶精度Jameson中心差分,时间离散选用4阶显示R-K推进法[13-15]。进出口边界条件按照试验数据给定,壁面为绝热、无滑移边界。

2.3 试验验证

以试验数据为边界条件,仿真计算得到的增压器轴向力结果如表1所示。

表1 增压器轴向力数值模拟计算结果

压端轴向力方向与涡端轴向力方向相反,一般情况下,两端轴向力均为背盘指向封头,轴向力最大分力为轮背作用力F4。两端轴向力随增压器转速的变化如图4所示。由图4可知,随着转速的升高,两端轴向力均逐渐变大。

图4 转速-轴向力特性曲线 图5 数值模拟与发动机外特性试验对比

将数值模拟结果与增压器在发动机整机外特性试验中数据进行对比,压气机端出口总压和进口总压比与质量流量的关系如图5所示。由图5可知,仿真计算结果与试验结果基本一致,在怠速点到大扭矩点工况下重合性较好,在大扭矩点到额定点工况下最大误差不超过1%。

为进一步验证数值模拟方法的准确性,以压气机端为验证模型进行性能试验,控制机油温度为60~90 ℃,机油压力为0.20~0.45 MPa,涡轮壳进口温度为600 ℃,分别测试增压器转速为120 000、160 000、200 000 r/min工况下的性能,数值仿真结果与性能试验结果对比如图6所示。由图6a)可知:仿真计算的效率较试验结果略低,误差范围为0.5%~2.0%,但仿真效率与试验效率的总体趋势一致,在小流量范围内误差更小;由图6b)可知,不同转速下仿真计算的压比与试验结果基本一致,在喘振点和堵塞点略有偏差,误差小于2.0%。

a)质量流量-效率特性曲线 b)质量流量-压比特性曲线图6 数值模拟与性能试验对比

流量-轴向力特性曲线如图7所示。由图7可知:压端轴向力随着转速的升高而增大,且相同转速下,轴向力随流量的增大而减小,其变化趋势与压比变化趋势一致。因此,转速和压力是影响轴向力大小的主要因素。

图7 质量流量-轴向力特性曲线

3 止推轴承承载力评估

3.1 止推轴承承载分析

将止推轴承尺寸参数输入模型,包括止推轴承油楔面几何参数、油楔面高度等。边界条件为由NUMECA计算得到的轴向力、转子的转速和供油温度等,建立止推轴承承载能力分析模型。止推轴承承载面各个部位的压力分布、油膜厚度分布及油膜温度分布情况如图8所示(图8a)中单位为MPa,图8b)中单位为mm,图8c)中单位为℃)。由图8可知:压力越大的部位油膜厚度越小、油膜温度越高;反之,压力越小的部位油膜厚度越大、油膜温度越低。由计算结果可知,随着转速升高,止推轴轴承承载力逐渐提高。

a) 压力分布 b)油膜厚度分布 c)油膜温度分布图8 止推轴承承载力分析

3.2 止推轴承承载力评估

止推轴承承载力评价标准为:止推轴承最小油膜厚度hmin不小于油膜厚度限值hlim。

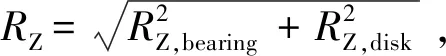

根据文献[12],止推轴承油膜厚度限值hlim与接触面表面平均粗糙度RZ和油楔面中径Dm有关,止推轴承油膜厚度限值

(1)

基于以上评价标准,可以得出该止推轴承的承载能力边界,如图9所示。由图9可知:止推轴承的安全运行边界为以转速0、轴向力为0与转速为240 000 r/min、轴向力为71 N为边界的区域内;该增压器运行点在止推轴承安全运行边界范围内,说明止推轴承能满足使用需求。

图9 止推轴承承载力评估

4 结论

采用仿真软件对匹配某2.3 L发动机的涡轮增压器止推轴承承载情况进行了分析,得出以下结论。

1)叶轮封头和叶片部分采用向导模式自动生成网格,背盘通过添加子午轮廓线方式自动划分网格,模型处理简单。边界设置中只需对增压器的进出口边界参数进行设置,即可较为准确地计算出增压器轴向力。一般工况下,轴向力最大的分力为轮背的作用力,单侧轴向力合力为背盘指向封头方向。轴向力随着转速的升高而增大,且相同转速下,轴向力的变化趋势与压比变化趋势一致,影响轴向力大小的主要因素为转速和压力。

2)将NUMECA计算得到的轴向力结果作为压力边界输入DyRoBeS,可以计算出不同油楔面下止推轴承承载面的油膜厚度,为配试之初选择止推轴承提供依据,减少使用过程中因止推轴承磨损导致的划壳、漏油故障,提高整机可靠性。