3D打印钛合金孔挤压试验分析

高天胤,高怡斐,,牛 瞳

(1.钢铁研究总院,北京 100081; 2.钢研纳克检测技术股份有限公司,北京 100081)

0 引 言

3D打印成型技术由于快速性、低成本、高集成化、适用于加工复杂零件等显著优点,近几年来得到快速发展,但是目前还存在许多不足,如精度不高、材料性能不稳定等[1]。这就对材料性能检测提出了更高的要求,人们希望得到与构件受力状态相近似的数据作为设计依据,以便提高设计的精确性和可靠性[2]。目前国内针对3D打印制品的检测主要集中在无损检测和常规力学检测两个方面。无损检测方面主要包括专门针对3D打印制品的检测方法及内部缺陷检测等方向[3]。在常规力学检测方面,实验人员将3D打印制品的拉伸试验[4]及疲劳试验[5-6]的结果与同等条件下传统工业制品的试验结果进行了对比,取得了一定的成果。然而,目前国内还没有建立起相关的3D打印材料的检测标准。

在美国金属材料性能发展与标准化手册(MMPDS)[7]中,常用金属的孔挤压试验数据已成为常规的设计参数,被应用于航空航天等方面。目前美国的孔挤压试验标准为ASTM E238-17a,主要针对铝合金及镁合金[8]。在1989年,我国航空标准中也引入了孔挤压试验,标准编号为HB5433—89。该标准适用材料除了铝合金与镁合金,还包括了碳钢[9]。唐振廷等对孔挤压试验中承载销的表面粗糙度和润滑剂对试验的影响做出了相关论述[10]。张继祥也对孔挤压试验中边距比的影响及实验中的应力分布做出了阐述[11]。Zhuang等将孔挤压试验扩展到复合材料领域并获得了进展[12]。在比较了国内外相关材料试验标准差异的基础上,未发现关于钛合金孔挤压实验的相关论述。本文针对3D打印钛合金设计孔挤压试验方案,验证对相关试验参数,对其进行了孔挤压试验的性能测定与表征。试验中孔挤压试验采用的材料为TC4钛合金,使用激光熔覆沉积技术(LCD)成型,经过机械加工制成相应试样。

1 孔挤压试验概述

1.1 相关符号、术语及定义

孔挤压试验模拟了螺栓、销钉、铆钉与构件结合时的受力情况,针对构件部分承受的挤压载荷提出的一种试验方法。试验过程中,将一根圆柱形的承载销穿过孔挤压试样的销孔,使两者紧密配合。通过试验装置对承载销不断加载,可以测得试样销孔处承受的最大载荷。孔挤压试验相关术语及定义见表1。

表 1 孔挤压试验相关符号、术语及定义

1.2 试验步骤

1.2.1 试样的测量

测量试样厚度t、销孔直径D和承载销直径D0,读数误差应在测定值的0.5%以内,精确到0.02 mm。若无相应工具,孔边距不能直接测量得出,可以参考测得试样顶端到销孔顶端的距离,该距离为e-D/2,测量精确到0.2 mm,通过计算可以求出孔边距e和边距比δ。

1.2.2 试样的清理

在适当浓度的丙酮溶液中超声清洗5~10 min,晾干即可,试验过程中保持这种洁净状态。试验过程中需要戴手套。

1.2.3 试样的装夹

将承载框与试验机横梁连接,安装承载销与试样。试样夹紧后,对承载销施加一个不超过最大载荷5%的预紧力,一般在300~1 000 N之间即可。调节试样到承载框夹缝的中心位置,使试样不与承载框接触。预紧力加载完毕,安装活塞筒和针状活塞,安装轴向引伸计。试验装置示意图如图1所示。

图 1 试验装置示意图

1.2.4 试验速率

试验中加载模式为横梁位移速率控制模式,横梁位移速率为0.7 mm/min。试验过程中横梁位移速率保持不变,直至试样断裂。

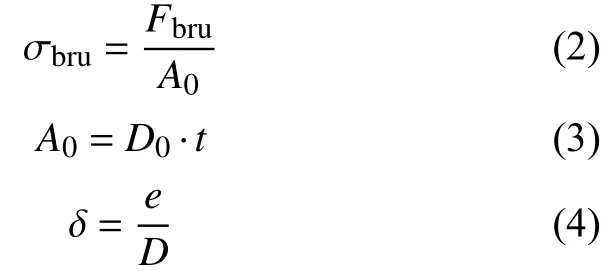

1.2.5 试验数据处理

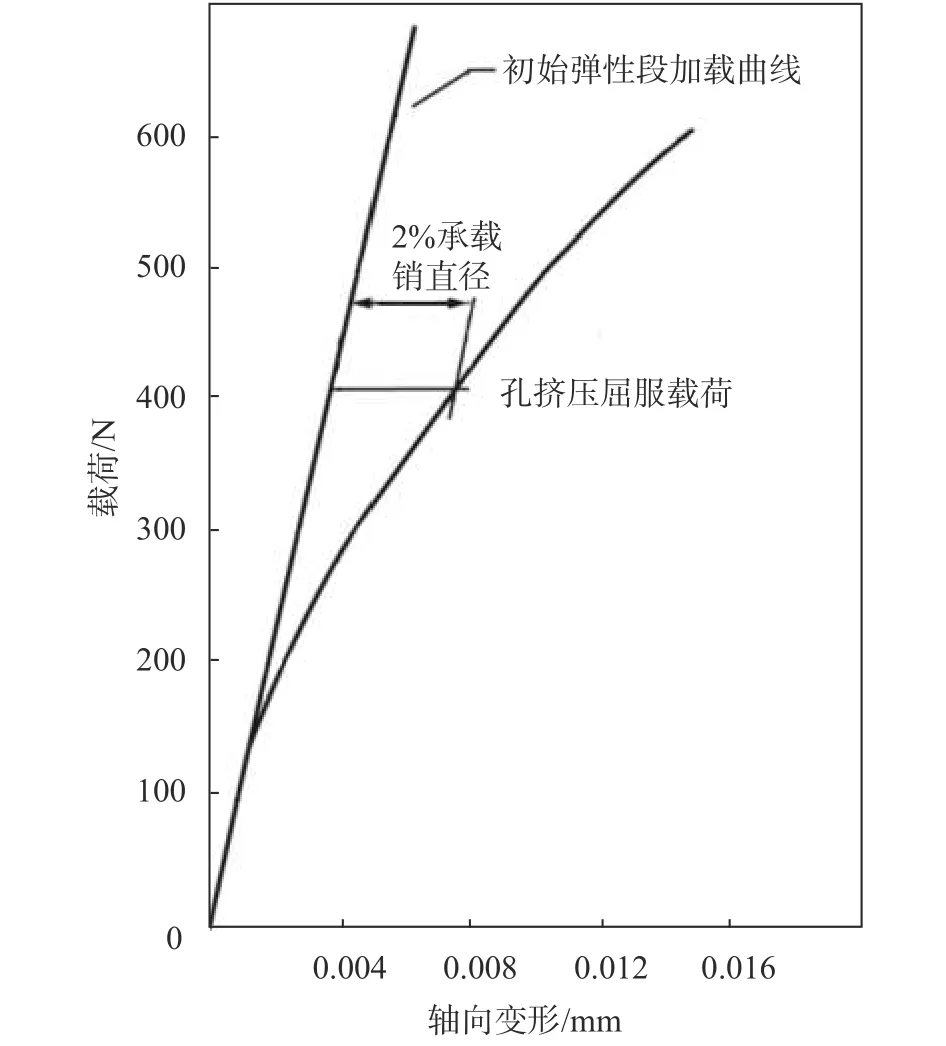

试验结束后,可以得到一条完整的载荷-变形曲线。以载荷-变形曲线最初直线段的斜率为准,以横轴偏置2%承载销直径D0的数值做一条平行直线与原曲线相交,通过计算可以求得孔挤压屈服力Fbry,如图2所示。孔挤压强度σbru及孔挤压屈服强度σbry的计算式见表1。

图 2 载荷-变形曲线

2 试样相关参数对试验结果的影响

2.1 孔径D及孔边距e对试验结果的影响

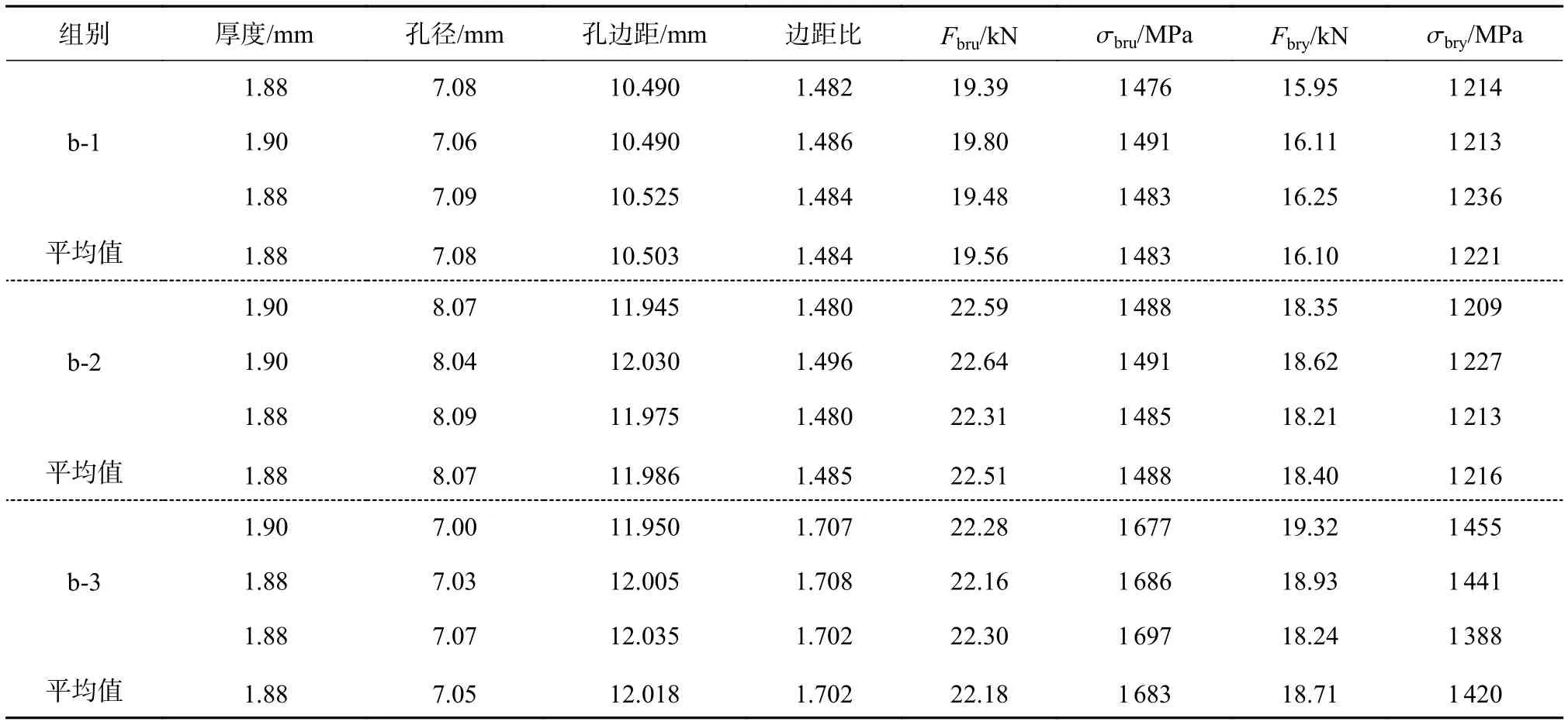

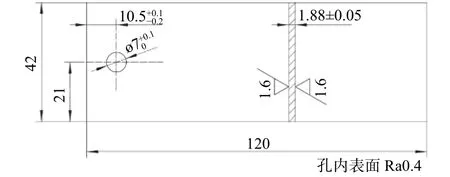

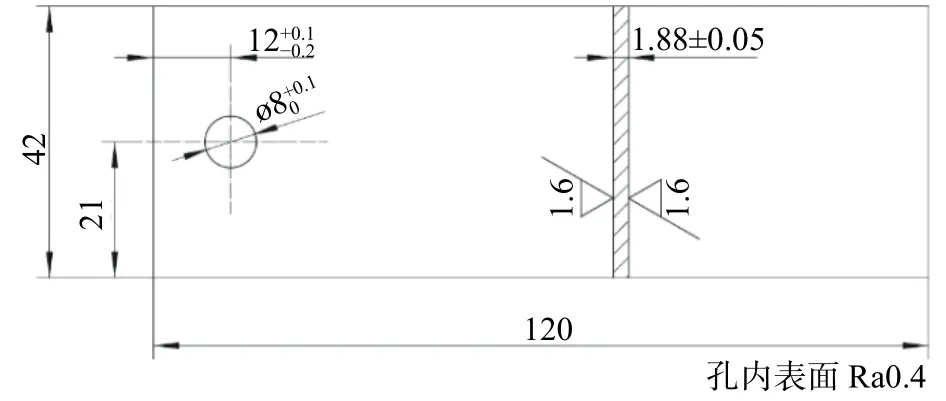

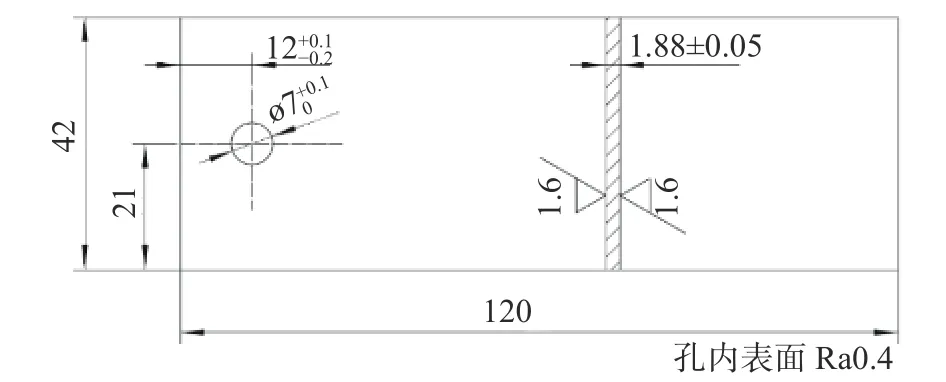

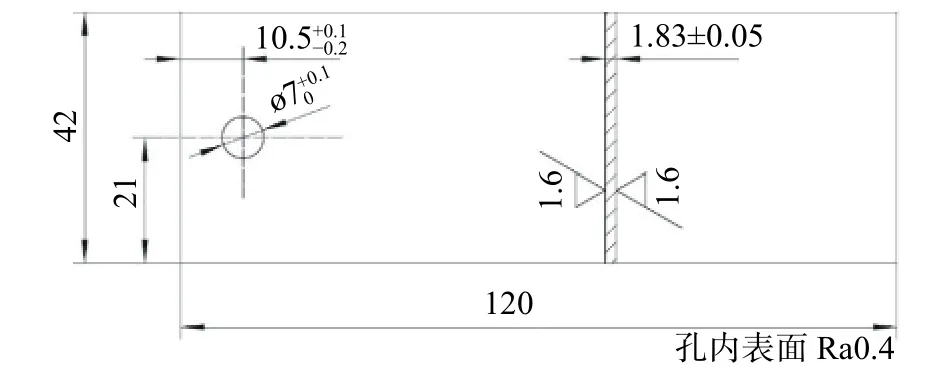

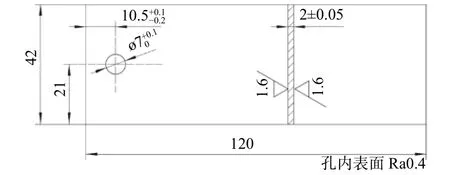

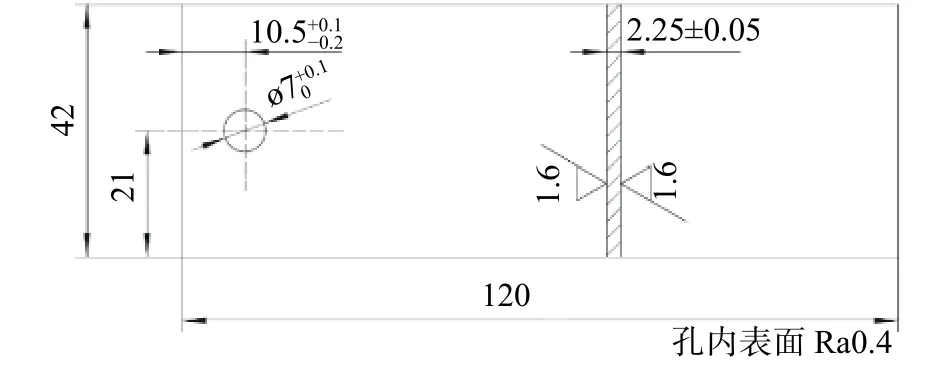

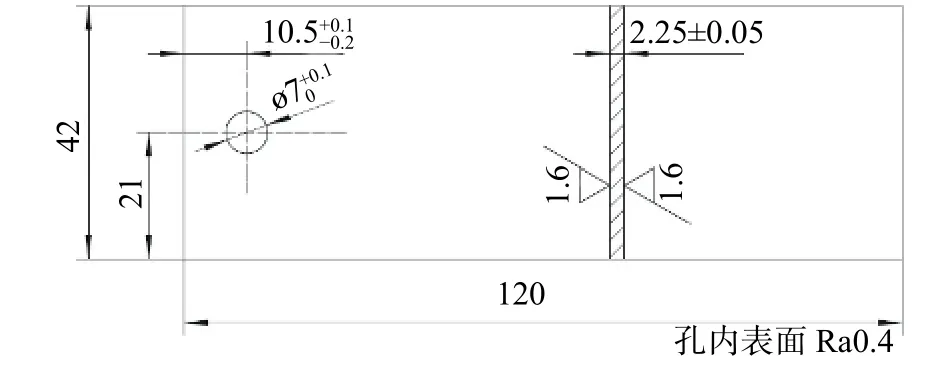

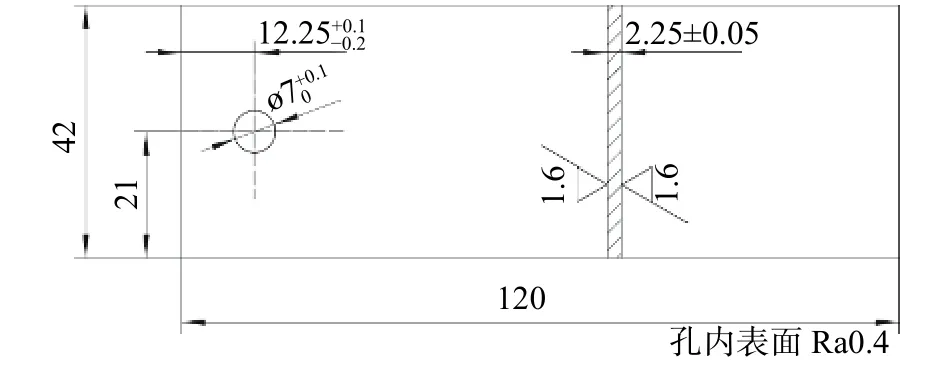

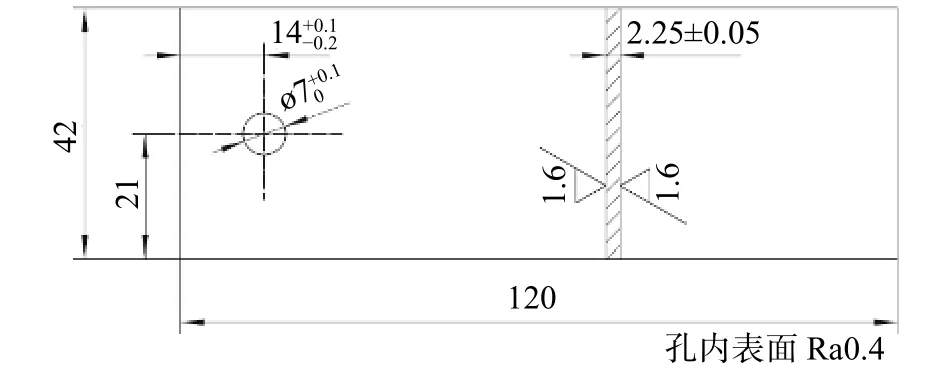

由于孔径D的变化,在相同边距比的情况下会导致孔边距e的变化,下面针对相同边距比不同孔径和相同孔边距不同孔径两种情况进行对比试验。本组试验用试样设计图,见图3~图5。相关试验结果见表2。

表 2 不同孔径下的试验数据

图 3 b-1组试样设计图(单位:mm)

图 4 b-2组试样设计图(单位:mm)

图 5 b-3组试样设计图(单位:mm)

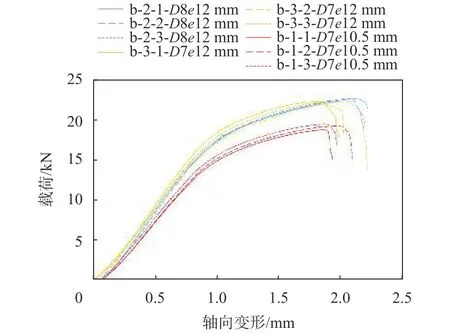

将b-1组、b-2组、b-3组的试验数据进行对比,发现当试样边距比不变时,孔径发生变化,对于孔挤压强度和孔挤压屈服强度几乎没有影响,但是其对应的力值却发生了变化;若孔边距不变,仅孔径发生变化,孔挤压强度和孔挤压屈服强度发生明显变化,其对应的孔挤压最大力和孔挤压屈服力的数值接近。通过b-1组,b-3组对比可以发现,孔径不变,边距比发生变化,无论是孔挤压强度还是孔挤压屈服强度都随着边距比的增大有明显的增大。将这3组试验的载荷-变形曲线合并在一起,如图6所示。可以看出,当边距比相同时不同孔径的试样的试验曲线是不同的,而孔边距一样的试样曲线几乎是重合的。所以可得出结论,本组试验中对最大载荷影响最大的试验参数并不是孔径,而是孔边距。

图 6 载荷-变形曲线对比图

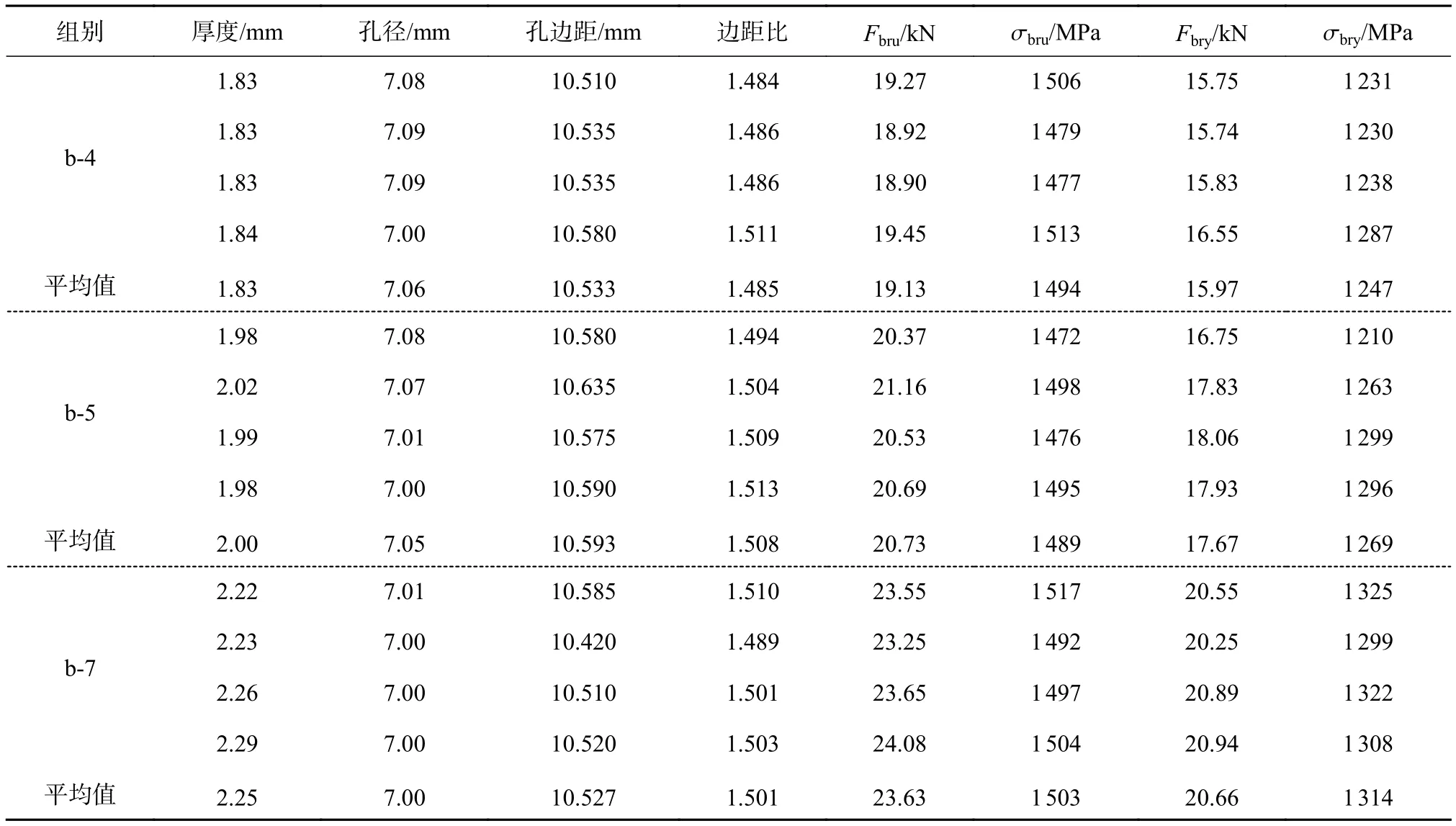

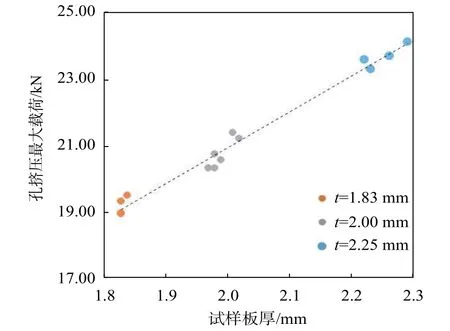

2.2 厚度t对试验结果的影响

板厚对于试验的影响主要体现在试验的稳定性上。试验中失稳现象是难以避免的,夹持歪斜,同轴度不合格等状况都会造成试验失稳。增加板厚会有效地弥补试验过程中的不足之处,从而完成试验。本组试验用试样设计图,见图7~图9。相关试验结果见表3。

表 3 不同厚度下的试验数据

图 7 b-4组试样设计图(单位:mm)

图 8 b-5组试样设计图(单位:mm)

图 9 b-7组试样设计图(单位:mm)

通过试验数据的对比可以发现,板厚仅对孔挤压最大载荷和孔挤压屈服载荷有影响,对孔挤压屈服强度和孔挤压强度影响不大。

对比表3中的试验数据,可以发现最大载荷与板厚是有一定的关系的,在数据对比图10中这种关联更加明显,3组数据拟合成一条直线,其表达式为y=10.88x-0.884,线性相关系数r2为0.983 7,可以看出最大载荷与板厚之间呈现线性关系。但是在2.1章中,最大载荷与孔边距也是有关系的,这说明最大载荷并不是由单一参数控制的物理量。

图 10 最大载荷-板厚数据对比图

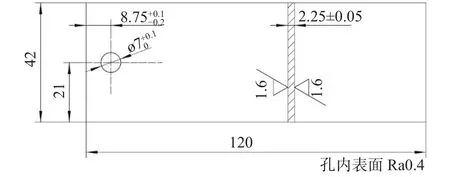

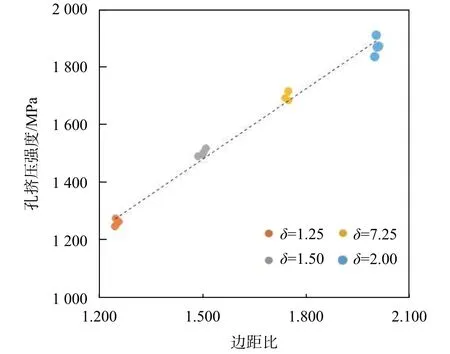

2.3 边距比δ对试验结果的影响

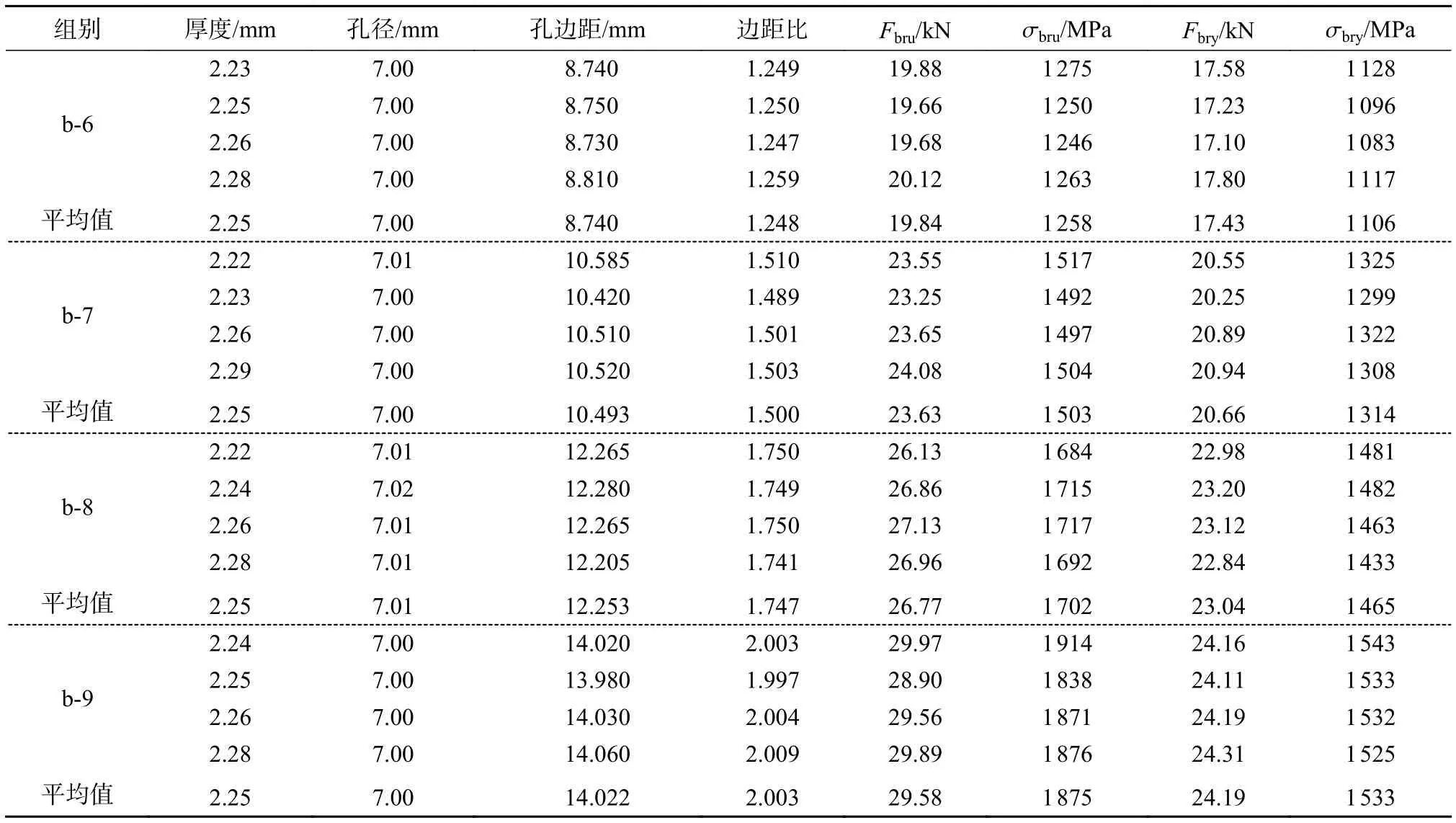

通过对比试验,验证不同的边距比对试验数据造成的影响。本组试验采用了4种不同的边距比的试样,本组试验用试样设计图,见图11~图14,相关试验结果见表4。通过数据可以看出,随着边距比的增大,无论是孔挤压强度还是孔挤压最大载荷都有明显的增大。由2.1章和2.2章的两组对比试验得知,相同的边距比的孔挤压强度是相同的,而最大载荷与板厚呈线性关系。结合本章数据可以得出结论,边距比与孔挤压强度是存在一定关系的。如图15所示,由数据对比图可以看出,边距比与孔挤压强度基本上呈线性关系,拟合成直线可得到下式:

图 11 b-6组试样设计图(单位:mm)

图 12 b-7组试样设计图(单位:mm)

图 13 b-8组试样设计图(单位:mm)

图 14 b-9组试样设计图(单位:mm)

图 15 孔挤压强度-边距比数据对比图

表 4 不同边距比下的试验数据

其中A,B为常数,可求出A=817.97,B=254.73,线性相关系数r2为0.988 4。又有:

可令D=D0,将式(2)~式(4)代入式(1)整理可得

除了常数A、B,式(5)的4个参数均为试验测量所得。这个公式与以上3组对照试验的结果吻合。通过这个数学表达式,可以明确地看出几个参数对孔挤压试验结果的影响,同时也符合上面两章节中提到的最大载荷与孔边距和板厚的关系式。由于式(5)是建立在试验的基础上的,所以对于同一批次的3D打印钛合金TC4都是适用的。通过这个数学表达式,在明确其中3个参数的情况下,不需要实验,就可以估算出剩余参数的情况。

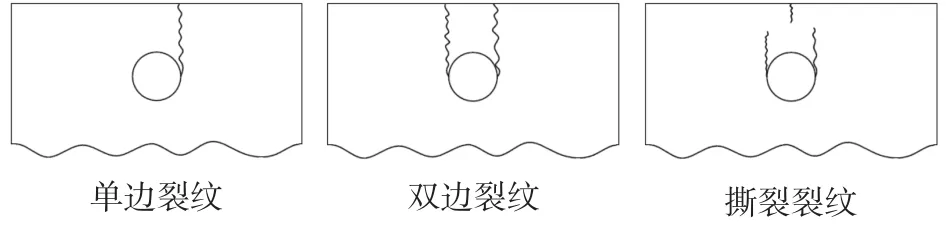

3 失效模式

TC4孔挤压试验中,常见的3种失效模式如图16所示。在试验过程中,出现最多的是双边型的裂纹,其次为单边型裂纹,撕裂裂纹的情况是最少的。一般来说,无论出现哪种裂纹情况,都不会影响试验数据的采集。

图 16 3种失效模式

1)单边裂纹:试样裂纹只有一侧,但是对试验数据没有任何影响。经分析,造成这种状况的原因主要有:试样薄厚不均;加持不正导致应力偏移;试样内部缺陷。

2)双边裂纹:试样裂纹在孔两边并轴向延伸,这种情况是试验时遇到最多的,试样呈剪切状撕裂。但是经常出现的状况是两条裂纹均向某方向歪斜,而不是向单边趋向那样只有一条斜向的裂纹。随着板厚的增加,大多数试样试验结果都会呈现双边裂纹,只有在板厚比较薄的时候会出现单边和撕裂的裂纹形式。

3)撕裂裂纹:个别试样会出现这种失效模式,试样上端在力的作用下未完全剪断,由中间顶端开裂对试样造成破坏,两边的裂纹并未延伸至试样顶端。这种试验结果不会影响试验数据,实际上裂纹的真正形成是在载荷已经过了最大值之后,断裂是瞬间形成的,所以对试验数据没有影响。这种情况多出现在大孔径或边距比比较小的试验中,顶端有缺陷也会造成这种试验情况。

4 结束语

通过对3D打印钛合金TC4孔挤压试验的研究分析可以得出以下结论:1)相同边距比,不同孔径的情况下,孔挤压强度不变;相同孔边距,不同孔径的情况下,孔挤压最大载荷不变;2)试样厚度与孔挤压最大载荷呈线性关系;3)边距比与孔挤压强度呈线性关系;4)通过试验,确定了3D打印钛合金TC4孔挤压试验的参数方程,可通过该方程对实际问题做出预测;5)给出了孔挤压试验的3种失效模式,并对各种失效模式进行了原因分析。