M310核电机组主蒸汽隔离阀结构及动作原理浅析

钟 伟

中核核电运行管理有限公司 浙江 嘉兴 314050

主蒸汽隔离阀在压水堆核电厂中具有非常重要的作用,它安装在核电厂二回路主蒸汽管道上,是核电厂的重要关键敏感设备之一。它的主要功能是实现主蒸汽管线的隔离,即在出现二回路主蒸气管道破裂事故的情况下限制蒸汽的排放,防止反应堆过冷引入正反应性,导致反应堆重返临界,将该事故对核安全的影响保持在设计限值之内。以M310核电机组为例,共有三条主蒸汽管线,在每条主蒸汽管线引出至安全壳外的位置安装一台主蒸汽隔离阀。每台主蒸汽隔离阀还设有一台并联的旁路阀,用于机组启动阶段对主蒸汽隔离阀下游管线进行暖管,并能平衡主蒸汽隔离阀前后压差,保证阀门的正常开启。

1 主蒸汽隔离阀性能

1.1 主蒸汽隔离阀功能

1) 主蒸汽管道破裂后,该阀门必须能够快速截断任一方向的蒸汽流。

2) 防止安全壳内的主蒸汽管道破裂时安全壳超压,并限制由于蒸汽管道破裂而导致一回路的过度冷却。

3) 机组处于停机检修阶段,主蒸汽隔离阀还用来隔离主蒸汽管道下游设备,为下游设备创造合适的检修条件。

按RCC的要求,被看作能动部件的主蒸汽隔离阀必须在其整个使用寿命期内能执行其功能。这要求在所有的运行工况下,它们必须在反应堆保护系统快速关阀信号产生后5s内关闭。

1.2 主蒸汽隔离阀特性

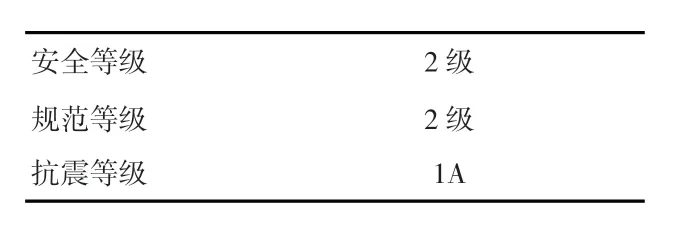

主蒸汽隔离阀一般特性

安全等级 2级规范等级 2级抗震等级 1A

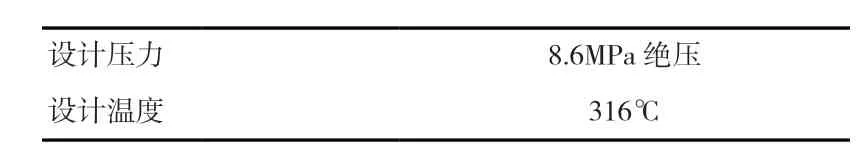

功能特性

设计压力 8.6MPa绝压设计温度 316℃

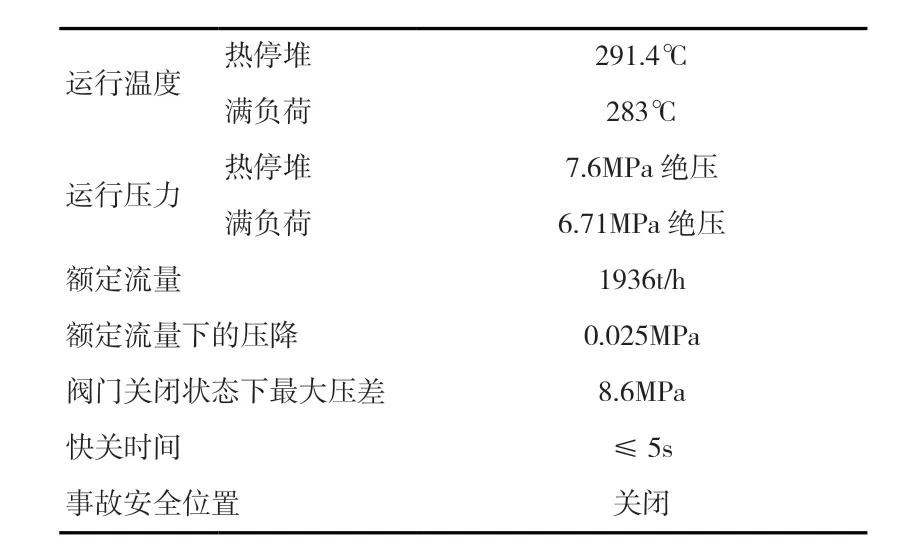

运行温度 热停堆 291.4℃满负荷 283℃运行压力 热停堆 7.6MPa绝压满负荷 6.71MPa绝压额定流量 1936t/h额定流量下的压降 0.025MPa阀门关闭状态下最大压差 8.6MPa快关时间 ≤5s事故安全位置 关闭

1.3 设计要求

主蒸汽隔离阀按能在正常和事故工况(主蒸汽管线破裂)下运行,并假设处于最苛刻的载荷状态下进行设计[1]。

在正常运行工况下,应考虑下列载荷:设计工况(压力、温度) ,管道反作用力,自重,瞬态值。

在扰动工况下,必须考虑下列载荷:设计工况(压力、温度) ,地震载荷,管道反作用力,自重,瞬态值。

在紧急工况下,须考虑下列载荷:事故后工况(压力、温度);地震载荷,管道反作用力,自重,瞬态值。

2 主蒸汽隔离阀的结构形式和驱动方式

2.1 结构形式

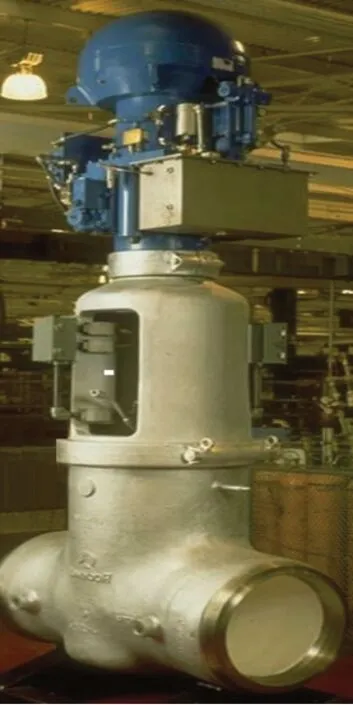

主蒸汽隔离阀为双闸板楔形闸阀,其特点是流体的流动方向与阀板的动作方向垂直,阀门动作力矩比较小;具有可靠的双向密封功能,且温度变化不易发生阀门卡住的现象;阀门开关过程中阀板和阀座的磨损较小;它属于改进型的闸阀,制造成本相对较低,用户和制造厂容易接受。其缺点是阀门结构尺寸(主要是高度) 较大,控制系统复杂,而且结构零件较多,在粘性介质中易粘结,影响密封,一般要求流体介质要纯净[2]。楔形闸阀的垂直中心线与密封面成一定的角度,即两个密封面成楔形。密封面的倾斜角度一般有10°,8°,5°,3°30′,2°52′等,密封面倾斜角度的大小取决于介质温度的高低。一般来说,介质温度越高,设计的角度就会越大,以此来减小温度变化时发生卡住的可能性。主蒸汽隔离阀密封面的倾斜角度为5°[1]。

楔式闸阀一般用在对阀门的外形尺寸没有严格要求,而且使用条件又比较苛刻的场合。如高温高压的工作介质,要求关闭件要保证长期密封的情况下等。

图1 主蒸汽隔离阀

2.2 驱动方式

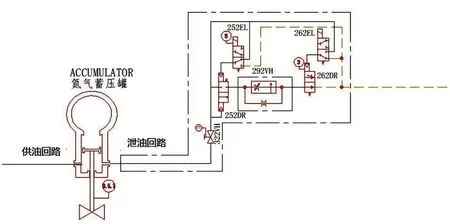

主蒸汽隔离阀的主要设备部件包括(以2号隔离阀为例) :(1) 储油箱:内部存有液压油,位于隔离阀的中部。接收液压油缸的排油,同时为系统提供液压油。(2) 氮气罐:球状,内部充有高压氮气,位于隔离阀顶部,在主蒸汽隔离阀关闭时压力约为10-11MPa,全开时,氮气压力约为15MPa。(3) 液压缸:位于隔离阀中下部,当阀门接收到关闭信号时时,排油回路打开,将液压缸内油排出;当阀门接到开启信号时,气动油泵将液压油泵入液压缸,同时排油回路关闭,油缸内向上的动力克服氮气向下的压力,将阀门打开。(4) 气动供油泵:当压缩空气接通后,气动供油泵将油箱中的油压入液压缸。(5) 供气电磁阀212EL:当电磁阀得电时打开供油泵的供气,失电时关闭。(6) 快关分配阀电磁阀252/272EL: 快关分配阀252/272DR 上的电磁阀。(7) 快关分配阀252/272DR:快关分配电磁阀得电时对应的分配阀打开,失电时关闭。(8) 试验电磁阀262/282EL:试验分配阀262/282DR上的电磁阀。(9) 试验分配阀262/282DR:当262/282EL 失电且有油压的情况下,对应的电磁阀全开(快速排油) ,当262/282EL 得电且有油压时对应的分配阀处于试验位置(慢速排油) 。

图2 主蒸汽隔离阀控制图

3 主蒸汽隔离阀的动作原理

3.1 主蒸汽隔离阀的控制原理

下面以VVP002VV为例说明主蒸汽隔离阀的控制原理。

整个控制回路由三部分组成:

— 泵回路;

— 两个类似的液压回路,分别装在泵的两侧。这两个回路是互为冗余的,分别由A列和B列电源供电[2]。

在失去气动压力时,主蒸汽隔离阀有以下响应:

— 如果主蒸汽隔离阀是开启的,则该阀在短期内保持在开启状态。在一段时间(大于8小时) 延迟之后,保持阀门开启的液压回路内的压力将降低,使主蒸汽隔离阀缓慢关闭。一旦主蒸汽隔离信号触发,阀门就继续关闭而不能开启,直到手动重新打开。

— 如果阀门是关闭的,它将保持关闭状态。

在失去48V直流电源时,主蒸汽隔离阀的位置如下:

— 失去LCA(系列A) 或LCC:阀门保持开启,关闭可由系列B驱动;如果阀门关闭,则不能被打开。

— 失去LCB(系列B) :阀门保持开启,关闭可由系列A驱动。

每个阀门包含A、B列两个独立的液压系统。

每个液压系统包括:

一个电磁阀VVP252EL (VVP272EL)和一个快关分配阀VVP252DR (VVP272DR)用于阀门快速关闭:

一个电磁阀VVP262 EL (VVP282 EL)和一个试验用分配阀VVP262DR(VVP282DR)。

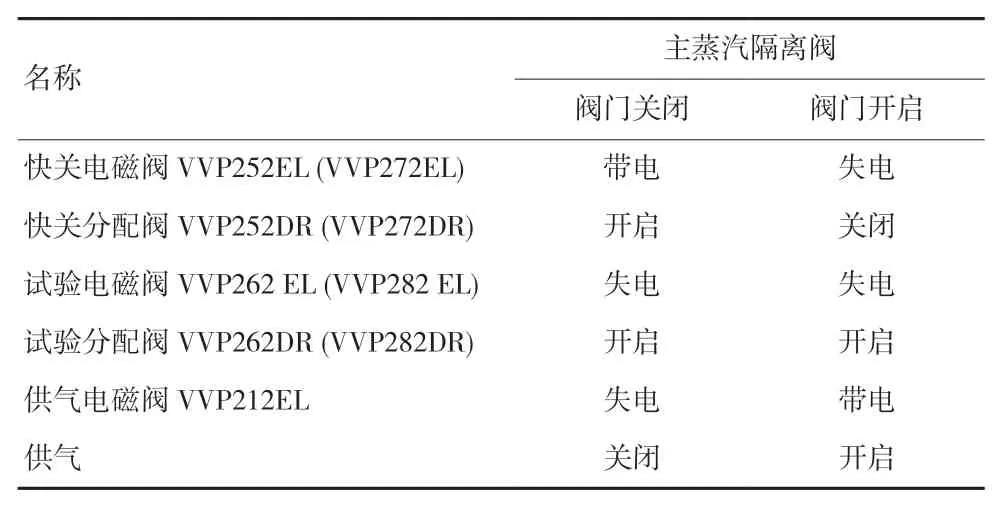

主蒸汽隔离阀开启和关闭时电磁阀和分配阀的位置见下表。

名称主蒸汽隔离阀阀门关闭 阀门开启快关电磁阀VVP252EL (VVP272EL) 带电 失电快关分配阀VVP252DR (VVP272DR) 开启 关闭试验电磁阀VVP262 EL (VVP282 EL) 失电 失电试验分配阀VVP262DR (VVP282DR) 开启 开启供气电磁阀VVP212EL 失电 带电供气 关闭 开启

3.2 主蒸汽隔离阀的动作方式

主蒸汽隔离阀有4种动作方式,分别是阀门快关、阀门慢关、阀门开启、部分关闭试验。

3.2.1 阀门快关

主蒸汽隔离阀快速关闭由下列信号触发:

1) 手动快关:手动按下紧急停堆盘上的主蒸汽隔离按钮,设有A、B两列,每列各一个。该按钮按下后,保持在弹入位置,阀门快速关闭。如果需要重新打开阀门,则需要再次按下该按钮,使其恢复到正常位置。

2) 自动快关:当反应堆保护系统发出主蒸汽隔离信号时,阀门自动快关,主蒸汽隔离动作由下列保护信号触发:

— 两台蒸汽发生器蒸汽流量高且蒸汽管道蒸汽压力低;

— 两台蒸汽发生器流量高且一回路平均温度低低(P12) ;

— 两台蒸汽发生器蒸汽管道压力低低;

— 安全壳压力高3(HI3,即0.19MPa(绝对) ) ;

通过下列动作实现主蒸汽隔离阀的快关:

1) 电磁阀252EL (272EL) 带电,使阀门252DR (272DR) 开启;

2) 电磁阀262EL (282EL) 失电,以确保262DR (282DR) 处于开位;

3) 电磁阀212EL失电,切断气动油泵的供气,不再向油缸供油;

4) 随后液压缸中的油通过排油回路上的252DR 及262DR 快速泄至储油箱,高压氮气克服下部油缸向上的压力,阀门将在5s 内快速关闭。

3.2.2 阀门慢关

通过主控室电脑上操作界面或后备盘上的手动按钮实现阀门的正常关闭。这些按钮也用于开启阀门。

通过下列动作实现主蒸汽隔离阀的慢关:

1) 电磁阀262EL (282EL)带电,使262DR (282DR)处于试验位;

2) 电磁阀212EL失电,关闭气动油泵的供气;

3) 一段延时后,电磁阀252EL (272EL)带电,使阀门252DR (272DR)开启。液压缸内的油慢慢排出,液压缸中的油通过全开的252/272DR 及262/282DR缓慢排至储油箱。在高压氮气与油缸中缓慢减小的油压的作用下,阀门逐渐关闭;然后电磁阀262EL (282EL) 失电,使262DR(282DR) 处于开位。

3.2.3 阀门开启

阀门通过主控室电脑操作界面或后备盘上的按钮手动开启。当主蒸汽隔离阀上游与下游的压差大于300KPa时,阀门被闭锁开启,而且当主蒸汽隔离保护信号存在时,阀门也被闭锁开启。

通过触发下列动作实现阀门开启:

1) 电磁阀252EL (272EL) 失电,使阀门252DR (272DR) 关闭,并一直保持关闭状态,,此时泄油通道被关闭。

2) 电磁阀262EL (282EL) 失电,使阀门262DR (282DR) 保持在开位;如果此时反应堆保护系统出现主蒸汽隔离信号或在紧急停堆盘上按下主蒸汽隔离按钮,可以通过212EL 、252/272EL和相应DR的动作以及全开的262/282DR使排油回路回路快速泄油,以此实现主蒸汽隔离阀的快关功能。

3) 电磁阀212EL带电,此时压缩空气接通给气动油泵供气。储油箱中的液压油被泵入液压缸,使得液压缸中得液压油逐渐增多,油压升高。当液压缸中向上的油压大于闸板的自身重力和上部高压氮气储罐中向下的压力之和时,主蒸汽隔离阀将会缓慢开启。当阀门完全开启后,油压上升到一定值,油泵会停止向油缸供油。

3.2.4 部分关闭试验

主蒸汽隔离阀的部分关闭试验由主控室电脑操作界面上的对应操作按钮来实现,每个主蒸汽隔离阀设有A、B两列,试验分别进行。每月执行一列部分关闭试验。

部分关闭试验用来:

1) 检查关阀用的操作单元:电磁阀、分配阀的运行。

2) 检查阀门的运行。

3) 在试验期间,当接到主蒸汽隔离保护信号时,阀门能在5秒内快速关闭。

对每个阀门A列的试验,过程如下:

1) 首先,电磁阀262EL带电,使262DR处于试验位;

2) 接下来,当VVP002VV处于全开位(通过VVP002 SM3判断),并且阀门不处于中间位置(通过VVP002SM7判断)时,试验命令被记录;

3) 电磁阀252EL带电,使阀门252DR开启。阀门液压缸内的油慢慢泄出,使阀门慢慢关闭,这时212EL失电;

4) 当限位开关VVP002SM7(90%限位开关) 被触发时,部分关闭试验信号被复位,然后快关电磁阀252EL失电,使快关阀门252DR关闭,主蒸汽隔离阀液压缸的油停止泄出,阀门停止关闭;电磁阀212EL带电,气动油泵供气回路打开,油泵将储油箱中的液压油泵入液压缸,阀门开启;电磁阀262EL失电,使262DR处于开位。

最后在主控电脑操作界面选择试验复位按钮来对部分关闭试验进行复位,部分关闭试验结束。

设计中要采取以下预防措施,防止主蒸汽隔离阀在试验时关闭:

— 部分关闭试验时,在252DR开启前要先确保262DR己处于试验位置,以防主蒸汽隔离阀快速关闭;

— VVP002 SM3或VVP002 SM7的失效将禁止试验的开始;

— 若部分关闭试验在20s内未完成,阀门自动重新开启。同时现场人员在现场就位,若自动控制信号失效,阀门一直在进行慢关,可以关闭对应列的手动泄油阀,阻止阀门慢关,此时阀门的快关功能由另一列来保证。

4 结论

(1) 主蒸汽隔离阀是核电厂的重大关键设备,在核电厂发生主蒸汽管道破裂事故后能够在5s内快速安全地关闭以切断上游或下游蒸汽流;

(2) 主蒸汽隔离阀有四种动作方式:阀门快关、阀门慢关、阀门开启、部分关闭试验,四种动作方式下,相关电磁阀及分配阀的动作各有不同。