焊片冲压模具的设计

于 懿

(广东省机械技师学院,广东 广州 510450)

随着科技的发展,各种各样电子元器件的应用日益广泛。焊片是电子元器件中的重要零件,其冲压成形质量的好坏直接影响电子元器件的使用。本研究通过某焊片的冲压生产过程,进一步探讨冲压模具的设计要点。

1 工件分析及方案确定

冲压零件图如图1所示,材料是20号钢,料厚为0.5 mm,大批量生产,没有特别的尺寸公差要求。

图1 冲压零件图

结合所给零件图及其材质分析,可知该零件的塑性和韧性较好,具有良好的冲压性能;外形为落料件,尺寸较小,但有尖角,会给模具的制造带来困难,模具刃口也容易磨损;所有尺寸未注公差,按照IT14级来确定。

该零件的冲压工艺可用冲孔、落料两个基本工序。考虑到工件尺寸小、材料薄,又是大批量生产,不方便多次定位和加工,不适用单工序模。若用复合模冲压加工,由于零件内外形尺寸较小,存在“最小壁厚”的问题,而且凹凸形状较复杂,模具制造比较困难,外形尖角处容易磨损,不利于装配和修模。故采用级进模冲压生产。

多工位级进模是在一副模具内制件的冲压工艺,分成若干个等距离工位,在每个工位上设置一定的冲压工序,完成零件半成品或成品地冲制工作[1]。采用多工位级进模在模具不同位置上连续冲裁,可以避开复合模的“最小壁厚”问题。此外,还可以考虑对零件尖角处增加一切槽工序来简化落料凸模和凹模的刃口形状。这给模具制造和装配带来方便,极大地降低了模具修模及维护难度,提高了模具的使用寿命。用级进模冲压加工,可以提高生产效率,降低生产成本,提高产品的市场竞争力,并且可以探讨怎样从排样设计上减少废料、提高材料利用率,进一步提高经济效益。

2 排样的设计与排样图

图2 为优化排样后采用的少废料排样设计,第一工位是冲两孔,第二工位是切槽,第三、四工位分别对外形进行落料。

图2 零件排样图

研究此少废料排样设计的特点,其优点如下:

1)工艺废料大大减少,节省原材料的消耗,材料的利用率高;

2)每一行程可多冲裁一个工件,产量较大时,采用多件同时冲压,可使模具费、材料费和加工费降低,同时可使成形表面所受拉力均匀化[2];

3)模具的两个落料工位,凸模和凹模刃口形状如图3所示,得到了极大的简化,模具成本降低;

4)减轻压力机的负荷。

其缺点如下:

5)条料或卷料公差大多直接影响工件精度;

6)在条料的所谓“汇合点”(即三个或更多工件相交的一点)上,可能出现披锋。

因为零件尺寸精度要求不高,披锋也可以用恰当的设置消除,更要考虑到经济效益这个在实际生产中的重要原则,综合以上所述,采用此少废料对头直排排样设计。

3 模具结构和主要特点

图3为焊片级进模的结构简图,主要设计要点如下:

图3 模具结构图

1)为了方便装模,提高零件质量稳定性以及考虑到经济效益,模具采用滑动导向装置。在本设计中,采用对角导柱模座,两导柱装在对角线上,便于纵向或横向送料。由于导柱装在模具中心对称位置,冲压时可防止由于偏心距而引起的模具歪斜。该模座形式适用于冲制一般精度冲压件地冲裁模或级进模[3]。为了降低模具制造成本和缩短模具制造周期,可按国标选取。

2)为解决首件定位问题,设置一始用挡料销。使用时,用手按压始用挡料块,使其端头伸出导料板的导向面,便可起挡料作用;不按压时,始用挡料销在弹簧力的作用下复位,不妨碍正常送料。

3)考虑到开敞性和送料方便,选用弹性卸料板。其结构虽然稍复杂,但可以提供压料力,具有压料整平功能,还可以防止条料不平或翘曲,同时弹性卸料板可对细小圆凸模及导正销进行导向和保护,有利于提高模具的寿命。

4)采用导料板配以两个导正销精确定位。一般的细小导正销加一个保护套与凸模固定板配合,但因为此模具导正销的安装离落料凸模很近,不方便安装保护套,就采用强度比较高的材料加工。另外,弹性卸料板也对导正销起导向和保护作用,虽然没有保护套,这种导正结构还是比较可靠的。

5)凸模与固定板的配合关系,改变了传统的过盈压入后靠凸模台肩吊挂或铆头的装配方法,而采用小间隙呈“浮动”配合。这样不仅不会松动而影响精度,而且由于凸模工作部分与卸料板的精密配合,反而提高了凸模的垂直精度,并使凸模装配更简易,维修和调换易损备件更加方便。

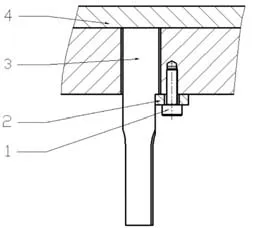

圆凸模用压板压住套圈下端面固定,刃磨后,在凸模上端加垫片,同时刃磨套圈,以保证压板压平。如图4所示。

落料凸模尾端固定部分为简单的矩形,刃口部与固定部之间由磨削砂轮半径过渡。这种凸模形式既可增加凸模自身的刚性,又简化了制造。固定时用托块压住凸模尾端台肩,再用螺钉固紧即可。如图5所示[4]。

凸模采用比较好的模具钢Cr12Mo1V,热处理硬度为58HRC~62HRC。冲压零件的材料比较薄,冲压力不大,加上卸料板对凸模的导向和保护,凸模不易折断。

图4 圆凸模的固定形式示意图

图5 落料凸模的固定形式示意图

6)如果冲孔工位有跳废料的现象,又不方便安装顶料销或钻通气孔,在生产实践允许的情况下,可以将凸模做成斜刃。设计斜刃时,还应注意将斜刃对称布置,以免冲裁时凹模承受单向侧压力而发生偏移,甚至啃坏刃口。

4 结语

此次分析的冲压件虽然形状比较简单,但包含了较多的设计内容。该模具的特点采用了级进模少废料排样设计,提高了材料利用率和生产效率;简化了落料凸模和凹模的刃口形状,方便了模具的制造和装配,降低了模具修模及维护难度,提高了模具的使用寿命;使用了装配方式新颖的凸模固定方法,使凸模装配简易,维修和调换易损备件更方便[4];设置了始用挡料销和导料板来解决首件定位问题,再采用导正销进行后续定位,提高了零件的定位精度;采用了弹性卸料板,保证了制件在成形过程中的平整度,对细小凸模及导正销有了导向和保护的作用。