汽车侧围外板开卷落料模具的结构研究

肖海东,徐锋,徐宏文,周厚新(东风汽车技术中心,制造工程部,武汉430058)

汽车侧围外板开卷落料模具的结构研究

肖海东,徐锋,徐宏文,周厚新

(东风汽车技术中心,制造工程部,武汉430058)

本文主要研究汽车侧围外板的开卷落料模具结构,其中提到了两种常见的侧围落料模结构,一种传统的三个工步两个步距长度的开卷落料模,另一种两侧切角+中间切断的汽车侧围外板零件开卷落料模。通过对两种侧围落料模的结构及工作原理进行比较,得出各自的结构优缺点,便于今后汽车侧围开卷落料模的结构选择。

侧围外板;开卷落料

肖海东

毕业于山西中北大学,学士学位,工作单位是东风汽车公司技术中心,责任工程师。从事冲压工艺7年,目前主要研究方向为冲压工艺及冲压同步工程工作。

1 引言

汽车车身侧围外板零件为汽车上最大的覆盖件,由于零件复杂,冲压成型过程中,为了便于成型,以及提升零件品质,提高材料利用率,往往需要设计制造落料模[1],使坯料落料成为我们需要的各种形状毛坯而非简单的方形板料,因此,开卷落料模的结构设计就至关重要,不同的设计理念,会导致两个形状相近或相似的侧围落料件,设计制作出来的侧围落料模具尺寸、重量相差甚远,成本方面也相差较大。

2 侧围落料件排样图

首先来看侧围外板的落料件排样[2]图,下图1和图2分别为某公司的两款车型侧围外板落料件排样图,图1为车型A的侧围外板排样图,图2为将废料刀口车型B的侧围外板排样图。

从图1和图2的排样图可以看出,两款车型的侧围外板的落料件形状相似,但是排样方式[3]存在差异,但是排样方式和切断分离方式稍有不同。

3 两款车型的侧围落料模结构比较

3.1车型A的侧围落料模结构

先看车型A的侧围落料模[4],在卷料上开卷落料生产线的第一刀切除废料的位置,见下图3:

当卷料1第一次上落料生产线与落料模具4接触时,位于上图中位置5处,此时,落料模4对卷料1切除工艺废料孔2和3。

完成第一刀的工作量之后,卷料1送进一个步距长度,实现第二刀的相关废料切除,见下图4:

此时卷料1送进至位置10处,落料模4对卷料1切除四个角的废料5、6、9、11,以及切除两个门洞废料7和8,与此同时,模具切除工艺孔废料2和3,为下一个工作循环做好准备,此时,落料件整个处于模具型腔内,尚未与卷料1实现分离。

完成第二刀的工作之后,卷料1再次送进一个步距的长度,见下图5:

此时卷料1在送进至位置10处,落料模4对卷料1在位置10处实现切断分离,得到我们需要的侧围外板落料件12。与此同时落料模4对卷料1实现四个角部废料切除和中间两个门洞废料的切除以及工艺孔2和3的废料切除,为下一个工作循环做好准备。

从以上图3、图4、图5三组结构图可以看出,车型A的侧围落料模,在卷料上线生产时,必须经过三个工作循环,在两个步距的长度范围内,才能实现落料件与卷料切断分离,得到我们所需要的落料件料片,落料件整个处于模具型腔之中,造成了模具的尺寸无形之中,必须设计得很大。

3.2车型B的侧围落料模结构

再看车型B的侧围外板落料模,在卷料上落料生产线[5],与落料模接触的第一刀切除废料的位置,见下图6:

此时卷料1送进至第一刀位置5处,落料模6对卷料1完成第一个门洞2的结构废料切除,以及切除两个角部废料3和废料4,完成第一个工步的工作内容。

当卷料1送进一个步距的长度时,见下图7:

此时落料模6对卷料1切除第二个门洞废料8,切除两侧三角形废料4与7,同时在切断刀5处完成切断分离,得到我们所需要的侧围落料件9,与此同时切除下一个步距的卷料的门洞废料2,以及三角形废料3、4和7,为下一个循环做准备。

由上面两结构图可以看出,车型A的侧围落料模具,在卷料上线生产时,是需要经过两次送进,但是在一个步距的长度范围内,完成了结构废料的切除,同时实现落料件与卷料的切断分离,得到我们所需要的落料件。

4 两款车型侧围落料模对比

4.1两款车型侧围落料模相关参数对比

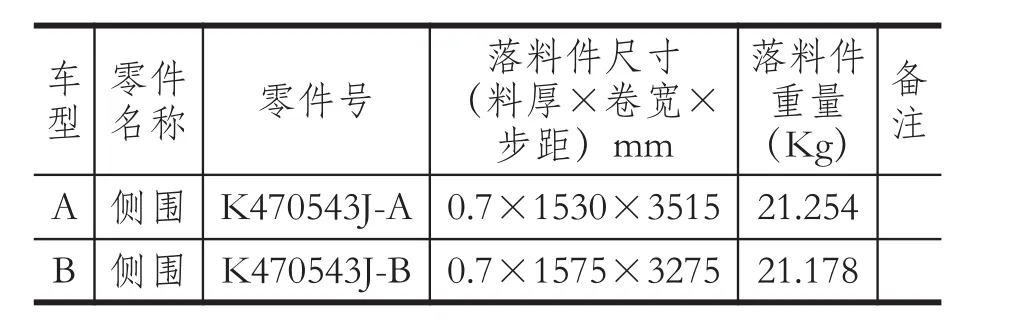

从落料件的形状上来看,车型A和车型B的落料件形状相似,尺寸及重量数据对比如下表1;

表1 两款车型侧围外板落料件比较

从表1中可以看出,两款车型的侧围尺寸相差不大,重量更是接近,再看两款车型的落料模尺寸及重量数据对比,见下表2;

表2 两款车型侧围外板落料模比较

从表2中可以看出,两款车型的侧围落料模的尺寸和模具重量相差很大,车型A在长度和宽度方向上的尺寸明显大于车型B的尺寸,而长宽方向上的尺寸,是影响模具存放区域的关键因素;而从重量上看,车型A的侧围落料模重量为25.3吨,车型B的侧围落料模重量为19.8吨,车型A比车型B的侧围重量大5.5吨。

4.2两款车型侧围落料模结构优劣比较

对于车型A的侧围落料模结构来说,其优点是:刀块结构相对简单,每一个工步的工作内容相对较少,模具维护较简单,产品质量较好;其缺点是:由于每一次生产刚开始时,实现落料件与卷料的分离过程,需要经过三个工步,两个步距的长度,因此,效率较低,且模具结构相对很大,模具费用成本较高,模具所需的存放面积较大。

对于车型B的侧围落料模结构来说,由于其结构是在车型A的侧围落料模的基础上,对相关刀块进行了整合重组,采用了两侧切角+中间切断分离的方式,因此其优点是:模具的结构比较紧凑,尺寸较小,占用存放面积较小,且模具费用较低;其缺点是:由于其采用了如下图8的结构原理图,即在切断位置,存在着刀块1和刀块2,刀块2和刀块3的高低差的切断刀结构,因此,对产品在切断位置的断面质量较难控制,且模具结构相对较复杂,维修和维护难度相对较大。

5 结束语

由于每一款新车型的造型不同,今后的新车型可能都会需要新制作侧围零件的落料模,对于不同的厂家,不同的考虑因素,我们可以结合成本、存放区域、工作效率、产品质量要求、模修工人的素质等各方面因素,综合选择所需要的侧围落料模结构。

[1]王 琳. 汽车覆盖件修边模设计要点[J].模具制造.2011.第1期. 37.

[2]汪文奇. 开卷落料模在汽车冲压生产中的应用[J].模具制造,2011,第2期,29.

[3]孙庆生.战允孟. 多孔落料模及其排料设计.模具工业[J].1994,第3期,14.

[4]李傲宏. 开卷线落料模结构设计[J].模具工业,2014,第40卷,第2期,39.

[5]刘爽.开卷落料排样方法初探.电加工与模具[J].2008,第1期,57.

专家推荐

聂昕:

本文对两种侧围落料模结构进行了研究,通过对两种侧围落料模的结构及工作原理进行比较,得出各自的结构优缺点。对今后工程师对落料模的结构设计提供了参考及新的思路。有一定的参考价值,建议发表。

Research on the Structure of Automotive Side Shell Plate Blanking Die

XIAO Hai-dong,XU Feng,XU Hong-wen,ZHOU Hou-xin

(Dongfeng Motor Corporation Technical Center,Manufacturing Engineering Department,Wuhan,430058,China)

This paper mainly studies the automobile side wall plate decoiling fall die structure material,which referred to the two common side wall fall blanking die structure,a traditional three working step two step away from the unwinding of the length of the blanking die,another on both sides of the cut angle and cut in the middle of automobile side Wai plate parts of Decoil blanking die. Based on the two side around the structure and working principle of the die material,obtained the advantages and disadvantages of each structure,for the future of the automobile side Wai uncoiling of the die material falling.

Body-side; blanking

2016-04-14

TH12

A

1005-2550(2016)04-0099-04

10.3969/j.issn.1005-2550.2016.04.019