某混合粗精矿铜铅分离选矿试验研究

赵荣艳 李天恩

(西安天宙矿业科技集团有限公司,西安 710199)

随着经济的不断发展,铜铅等主要有色金属矿物消耗量增加,难选矿石量增加,铜铅矿物分离难度不断加大,铜铅矿物资源日益紧缺。国家提倡绿色发展战略,环境保护愈发重视,如何在合理利用矿物资源的同时实现绿色生产逐渐成为矿物加工工程领域面临的重要问题。由于黄铜矿与方铅矿均具有良好的天然可浮性,且浮选过程中部分含铜矿物溶解的铜离子会对方铅矿产生活化作用,因而在浮选时难以分离。寻找并采用高效的方铅矿抑制剂一直以来是铜铅矿物分离研究的重点方向[1]。

本文对该混合粗精矿进行铜、铅分离选矿试验研究,其目的是通过对样品的矿物组成及化学组成查定,对样品性质进行铜、铅分离,获得独立的合格铜精矿、铅精矿;综合回收伴生组分提供一套技术上可行、经济上合理的铜、铅分离工艺流程,提高矿产品价格及矿山经济效益,提供详实可靠的技术依据。

1 矿石性质

样品中主要金属矿物为黄铜矿、方铅矿等;非金属矿物主要是碳酸盐(鉄白云石为主)、微细粉体、石英等。黄铜矿粒度较细,有31.82%黄铜矿与脉石矿物连生,其中粒度小于0.048 mm黄铜矿颗粒被包裹,以微粒状分散于脉石矿物中难于解离。方铅矿和脉石矿物连生体为15%,部分粒度小于0.01 mm方铅矿,被包裹在碳酸盐、石英脉石矿物中无法单体解离。脉石矿物中的金属矿物包裹体含量14%,包裹体粒径全部小于0.02 mm,属于微细粒包裹体,被包裹矿物主要为黄铜矿和方铅矿。这部分脉石矿物中的黄铜矿和方铅矿包裹体(含量14%)影响铜、铅的回收率。

试验样性质研究结果分析:

1)粗精矿中脉石矿物含量较高(碳酸盐33%、微细粉体28%),并包裹有细粒黄铜矿、方铅矿,这些被包裹的细粒铜、铅矿物,增强了脉石矿物可浮性,是造成脉石矿物与黄铜矿、方铅矿分离困难的原因之一。

2)脉石矿物在现场选矿生产过程中已经过浮选药剂作用,使进入粗精矿中的脉石矿物在铜、铅浮选分离中很难被抑制,是造成浮选使脉石矿物与铜、铅矿物分选困难的原因之二。

3)为获得互含合格铜、铅精矿,必须细磨使铜、铅矿物达到基本单体解离。但细磨会使铜、铅矿物产生泥化现象,使铜、铅矿物损失于尾矿中,影响铜、铅回收率。

4)细磨使脉石矿物与铜、铅矿物有效分选,在获得互含合格铜、铅精矿基础上,提高铜、铅回收率,是本次铜、铅分离选矿试验的技术关键。

1.1 样品主要化学成分分析

样品化学成分分析结果见表1。

结果表明,Cu、Pb品位达到矿床工业品位,有害组分As、MgO含量较高,会影响铜、铅精矿产品质量。

表1 样品化学成分分析结果

1.2 原矿化学物相分析

1.2.1 原矿铅物相分析

原矿铅物相分析结果见表2。

表2 原矿铅物相分析结果

铅物相分析结果表明,铅主要以硫化物形式存在,但占总铅7%左右氧化铅和结合铅,会影响铅的回收而降低回收率。

1.2.2 原矿铜物相分析

原矿铜物相分析结果见表3。

表3 原矿铜物相分析结果

分析结果表明,铜主要以硫化物形式存在,氧化铜和结合铜仅占总铜的1.38%。

2 选矿工艺流程试验

2.1 原则流程的确定

根据混合粗精矿性质,铜、铅分离进行了不磨矿直接抑铅浮铜浮选分离;磨矿—抑铅浮铜浮选分离;磨矿精选—抑铅浮铜浮选分离;浮—重、重—浮铜铅分离联合流程方案[2]对比试验结果分析结论:

1)混合粗精矿不磨矿直接抑铅浮铜浮选分离流程

铜精矿、铅精矿不但品位低,而且互含高,分离效果很差,即不磨矿铅、铜矿物没有单体解离,不能使铅、铜矿物有效分离,该流程不能采用。

2)混合粗精矿磨矿—抑铅浮铜浮选分离流程

铜精矿中铜品位达到20%以上,但铅杂质含量高达15%左右;铅精矿品位比分离前提高了10%左右,但未达到产品质量要求,其中铜杂质含量为4.34%。即磨矿后铅铜分离虽然可以提高铜、铅精矿品位,仍不能使铅、铜有效分离,该流程仍不能采用。

3)混合粗精矿磨矿精选-铜铅浮选分离流程

铜精矿品位高达27.20%,含杂质铅也小于5%,合乎铜精矿质量要求。即该流程获得合格铜精矿是肯定的。但是铅精矿品位只有26.94%,杂质铜含量也较高,该流程仍不能采用。

4)混合粗精矿磨矿精选-铜铅浮选分离-重选提高铅品位联合流程

该流程不但获得合格铜精矿,铅精矿中铅品位由分离前的26.94%提高到42.06%;杂质铜含量也由分离前的5.96%降低到2.66%。说明铜、铅浮选分离—重选提高铅品位分离流程,是混合粗精矿铜、铅矿物分离适宜的流程之一。

5)重选—浮选铜、铅分离流程

无论是重选—磨矿—浮选分离流程,还是磨矿—重选—浮选分离流程,不但不能获得合格铅精矿,而且铜、铅金属在重选尾矿中损失率都在50%以上。该流程不能采用。

以上多种流程方案探讨试验结果对比分析,混合粗精矿磨矿精选—铜铅浮选分离—重选提高铅品位联合流程,使铜、铅分离指标得到了根本性改善,可以获得独立合格的铜精矿和铅精矿。

因此,本次试验确定采用磨矿精选—铜铅浮选分离方案为原则流程。下一步试验重点是在该流程基础上,围绕提高铅精矿品位进行脉石抑制剂种类、用量,以及抑铅浮铜、抑铜浮铅分离流程的代铬、代氰组合抑制剂设计、用量等条件的优化。

2.2 铜铅混合精选条件试验

2.2.1 混合精选调整剂种类选择试验

粗精矿精选调整剂种类选择试验,进行了铜铅硫化矿选矿常用石灰、硫酸铵、六偏磷酸钠、MS、水玻璃、FN等组合使用,抑制黄铁矿及脉石矿物。试验将调整剂加在磨矿机中,这样既减少药剂搅拌桶的设备投资,又会加强抑制效果。

样品在磨矿细度-0.048 mm 90%、捕收剂乙基黄药用量133 g/t、Z200号用量60 g/t的条件下进行一次精选试验。

粗精矿混合精选调整剂种类选择试验分析结果见表4。

表4 粗精矿混合精选调整剂种类选择试验分析结果

试验结果分析,石灰+六偏磷酸钠+硫酸铵组合抑制剂使用,铜铅混合精矿Cu品位在10%左右、Pb品位在20%左右,Cu回收率为85%左右,Pb回收率为90%左右,组合抑制剂对提高铜铅品位有利,而对铜铅回收率影响不大。采用石灰+六偏磷酸钠+硫酸铵组合使用进行铜铅分离试验。

2.2.2 混合精选捕收剂用量试验

铜铅精选捕收剂按捕收剂种类探讨试验筛选确定选用的乙硫氮+乙基黄药+Z200号组合捕收剂,组合捕收剂使用配比为乙硫氮∶乙基黄药∶Z200号=2∶2∶1。

样品在磨矿细度-0.048 mm 90%条件下,添加抑制剂石灰用量2 000 g/t,六偏磷酸钠用量4 000 g/t,硫酸铵用量4 000 g/t的条件下进行一次精选试验。

粗精矿混合精选捕收剂用量试验分析结果见表5。

表5 粗精矿混合精选捕收剂用量试验分析结果

试验结果分析:随着组合捕收剂用量增加,铜铅混合精矿中Pb品位逐渐降低,Cu品位变化不大,但Cu、Pb回收率呈直线上升。综合考虑品位和回收率因素,确定一段精选作业的Cu、Pb回收率80%以上,组合捕收剂总量333 g/t为宜。

2.3 铜铅浮选分离条件试验

抑铅浮铜、抑铜浮铅的两种铜铅分离工艺,浮选分离的工艺条件易于控制。因此,国内外的铜、铅多金属硫化矿选矿生产中,均得到广泛的应用[4]。本次试验进行了抑铅浮铜、抑铜浮铅两种流程的对比试验:

1)抑铅浮铜浮选分离工艺试验,获得合格铜精矿,其中铜品位27.20%、杂质铅含量小于5%;铅精矿品位比分离前提高10%左右。

2)抑铜浮铅浮选分离工艺试验,铅精矿品位比分离前提高10%左右,杂质铜含量大于10%;铜精矿品位和杂质铅含量都未达到产品质量标准。

试验结果看出:抑铜浮铅工艺铜铅分离效果很差,而抑铅浮铜浮选分离工艺,铜品位及杂质铅含量均达到产品质量标准。故本次试验选用抑铅浮铜分离工艺。

2.3.1 铜铅分离铅组合抑制剂配比优化试验

为减少铬酸盐对环境污染,铜铅分离铅抑制剂种类的选择依据混合粗精矿的性质自行设计,以原料来源广、易得、无毒、价廉的低铬组合抑制剂为原则。

选用RBT组合抑制剂抑铅浮铜。由于RBT为含铬酸盐的组合抑制剂,为降低铬酸盐的用量,排除铬对环境不同程度的污染,特别对RBT组合抑制剂配用比例进行优化组合。

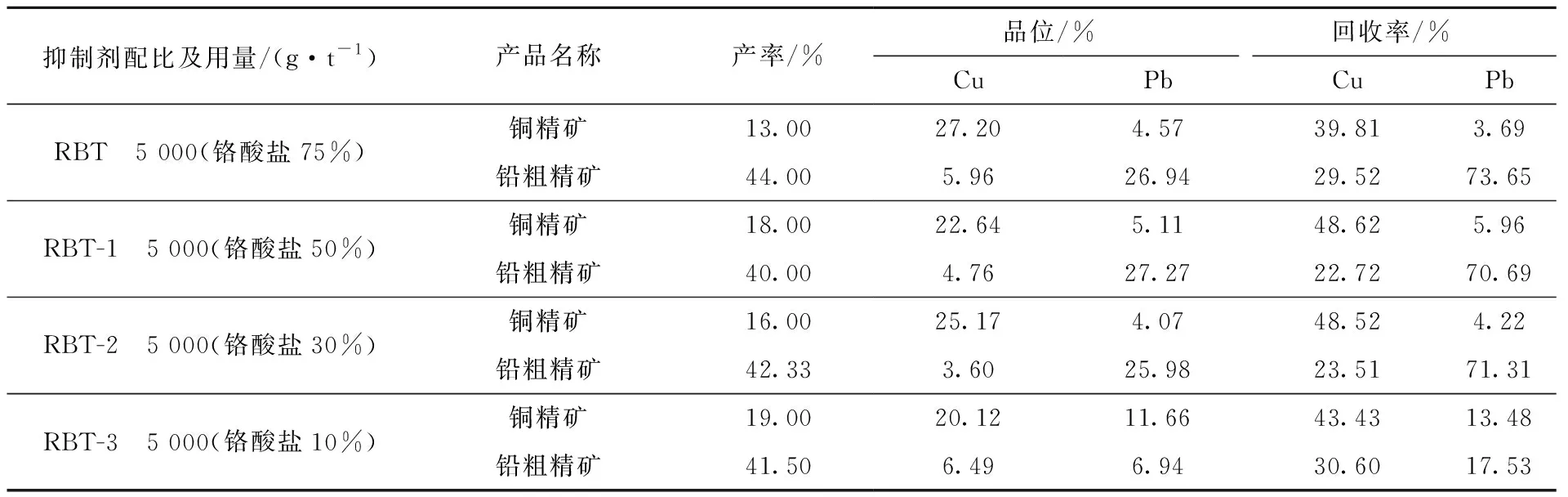

铜铅分离铅组合抑制剂配比优化试验流程见图1,试验分析结果见表6。

图1 铜铅分离组合抑制剂配比优化试验流程Fig.1 Flowsheet of combination inhibitor ratio test for copper-lead separation

表6 铜铅分离铅组合抑制剂配比优化试验分析结果

试验结果分析:RBT组合抑制剂中铬酸盐配用比例在30%~75%,铜精矿中的铅含量小于6%,达到铜精矿产品质量小于8%的要求;当铬酸盐配用比例在10%时,铜精矿中的铅含量高达11.66%,超过铜精矿产品质量小于8%的要求。试验采用铜铅分离指标好,铬酸盐配用比例少(30%)的RBT-2。

2.3.2 铜铅分离铅组合抑制剂RBT-2用量试验

在2.3.1章节基础上进行了组合抑制剂RBT-2用量试验,铜铅分离铅组合抑制剂RBT-2用量试验分析结果见表7。

表7 铜铅分离铅组合抑制剂RBT-2用量试验分析结果

试验结果可知:铜-铅分离铅组合抑制剂用量3 000 g/t以上,铜精矿Cu品位大于24%,杂质Pb含量5.16%,达到合格铜精矿质量要求;铅粗精矿回收率在70%以上。综合考虑药剂成本和指标,选用铅组合抑制剂RBT-2用量3 000 g/t为宜。

2.4 铜铅分离—重选提高铅品位全流程磨矿细度试验

粗精矿中铜、铅矿物粒度较细,分别有32%和15%的连生体存在,特别是粒度小于0.02 mm铜、铅矿物复杂连生与包裹,很难基本单体解离,为此,选择适宜的磨矿细度尤为重要。

铜铅分离—重选提高铅品位全流程磨矿细度试验流程见图2,试验分析结果见表8。

图2 铜铅分离-重选提高铅品位全流程磨矿细度试验流程Fig.2 Flowsheet of grinding fineness test for copper-lead separation

表8 铜铅分离—重选提高铅品位全流程磨矿细度试验分析结果

试验结果分析:磨矿细度无论粗细,铜精矿品位都在25%左右,杂质Pb含量也在5%以下。但是随着磨矿细度提高,铅精矿品位由30.59%大幅度提高到50.08%,杂质Cu含量也由2.51%降低到0.96%。综合考虑磨矿成本及技术指标,本次铜铅分离选矿试验选用磨矿细度-0.048 mm 80%。

2.5 粗精矿精选-铜铅分离(抑铅浮铜)-重选提高铅品位联合工艺流程

粗精矿精选—铜铅分离(抑铅浮铜)-重选提高铅品位联合工艺流程见图3,试验分析结果见表9。

图3 最终选矿联合工艺试验流程Fig.3 Flowsheet of final dressing test

表9 最终选矿联合工艺试验分析结果

2.5.1 铜精矿产品检查分析

从表10可以看出,铜精矿达到了铜精矿质量标准(YS/T318-2007)[3]三级品,As、MgO等杂质含量符合要求。

表10 铜精矿产品检查分析结果

2.5.2 铅精矿产品检查分析

从表11可以看出,铅精矿达到了铅精矿质量标准(YS/T319-2013)[3]五级品,Al2O3、SiO2等杂质含量符合要求。

表11 铅精矿产品检查分析结果

3 结论

1)本试验经过多流程方案对比试验,最终推荐采用混合粗精矿精选-铜铅浮选分离(抑铅浮铜)—重选提高铅品位联合工艺流程;最终可获得Cu品位21.50%,含Pb 4.57%,Cu回收率69.92%的铜精矿;Pb品位46.89%,含Cu 0.82%,Pb回收率55.39%的铅精矿。

2)抑铅浮铜工艺采用自行设计的无氰、低铬、无污染组合抑制剂RBT-2,使铜铅达到有效分离,获得了互含合格铜精矿。RBT-2组合抑制剂,价格低廉,性质稳定,易于保管和使用。

3)重选提高铅精矿品位工艺,是将浮选药剂作用过的难于抑制的碳酸盐矿物,利用方铅矿和脉石密度差异来分选,使铅矿物得以富集,提高了铅精矿品位,铜杂质小于2%,分离效果明显,获得互含合格的铅品位大于40%的铅精矿。

4)伴生组分银大部分富集在铜精矿和铅精矿中,提高了产品的附加值。

5)混合粗精矿分离前增加精选作业,对提高铜铅混合精矿品位有利,而且灵活性、适应性强,可根据混合粗精矿品位变化确定是否需要精选作业。现场选矿生产中,精选尾矿要返回原矿混合粗选回路,所以浮选精选尾矿中铜铅金属量不会损失。

6)混合粗精矿有用矿物黄铜矿、方铅矿粒度细小,多以细粒包裹赋存在碳酸盐、石英脉石中。要使铜、铅分离必须细磨,细磨导致铜、铅矿物泥化难于分选,这是铜、铅分离回收率偏低的主要原因。此外,混合粗精矿在现场堆放时间较长,产生了不同程度的氧化变质或表面污染,直接影响各种矿物的可浮性,是导致铜、铅分离回收率偏低的又一原因。