直轮式管道泄漏检测机器人弯管通过性能研究*

杨雄 闫宏伟 侯相荣 王璐 李鹏程 魏秀业

(中北大学机械工程学院)

0 引 言

管道已成为能源输送、生活供水和生产化工等领域的主要运输方式[1-4]。但是,随着使用时间的延长,管道会由于运输物质的腐蚀、自身材料的老化以及施工质量等原因,出现泄漏或破损等情况,这会给国家带来不可估量的经济损失,造成环境污染,甚至严重威胁人类生活安全,所以对管道进行检测很有必要[5-7]。

现有管道检测技术多为人工检测,例如人工实地检测法和量泥斗法等,但由于环境限制及工作效率低等收效甚微[8-11]。因此,管道检测机器人便应运而生。目前的管道检测机器人以无损检测技术为主,使用管道机器人搭载合适的作业设备可对管道进行检测。但大多数管道检测机器人都只适应直径200 mm及以上的管线,而且尺寸长,过弯性能差,难以在复杂环境下进行检测[12-15]。

针对这种特殊工况,本文研究了一种新型直轮式管道泄漏检测机器人。该机器人采用驱动轮直接驱动,结构简单,输出稳定。改进后的管道检测机器人不仅能在内径160~180 mm的管道中爬行,而且可以在曲率半径450 mm的弯管中完成检测任务。这对管道检测机器人的工程应用具有极其重要的参考价值。

1 机器人结构设计

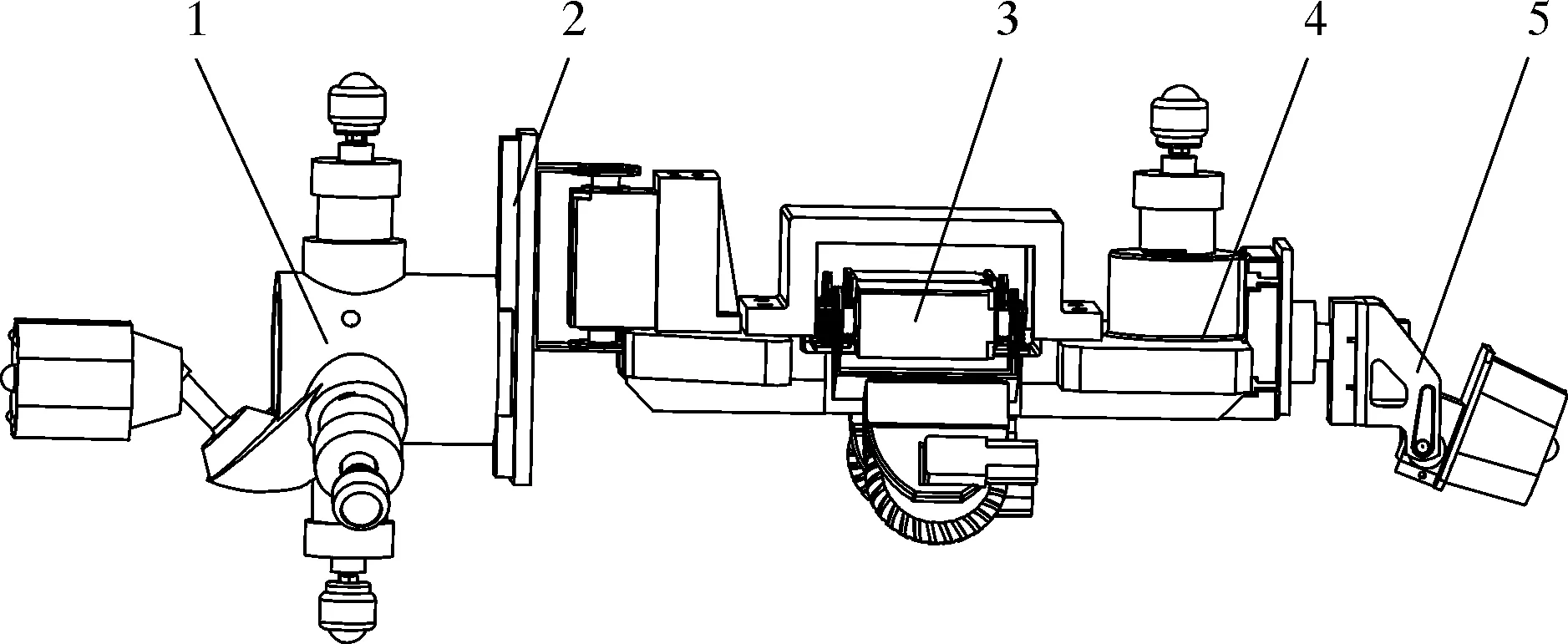

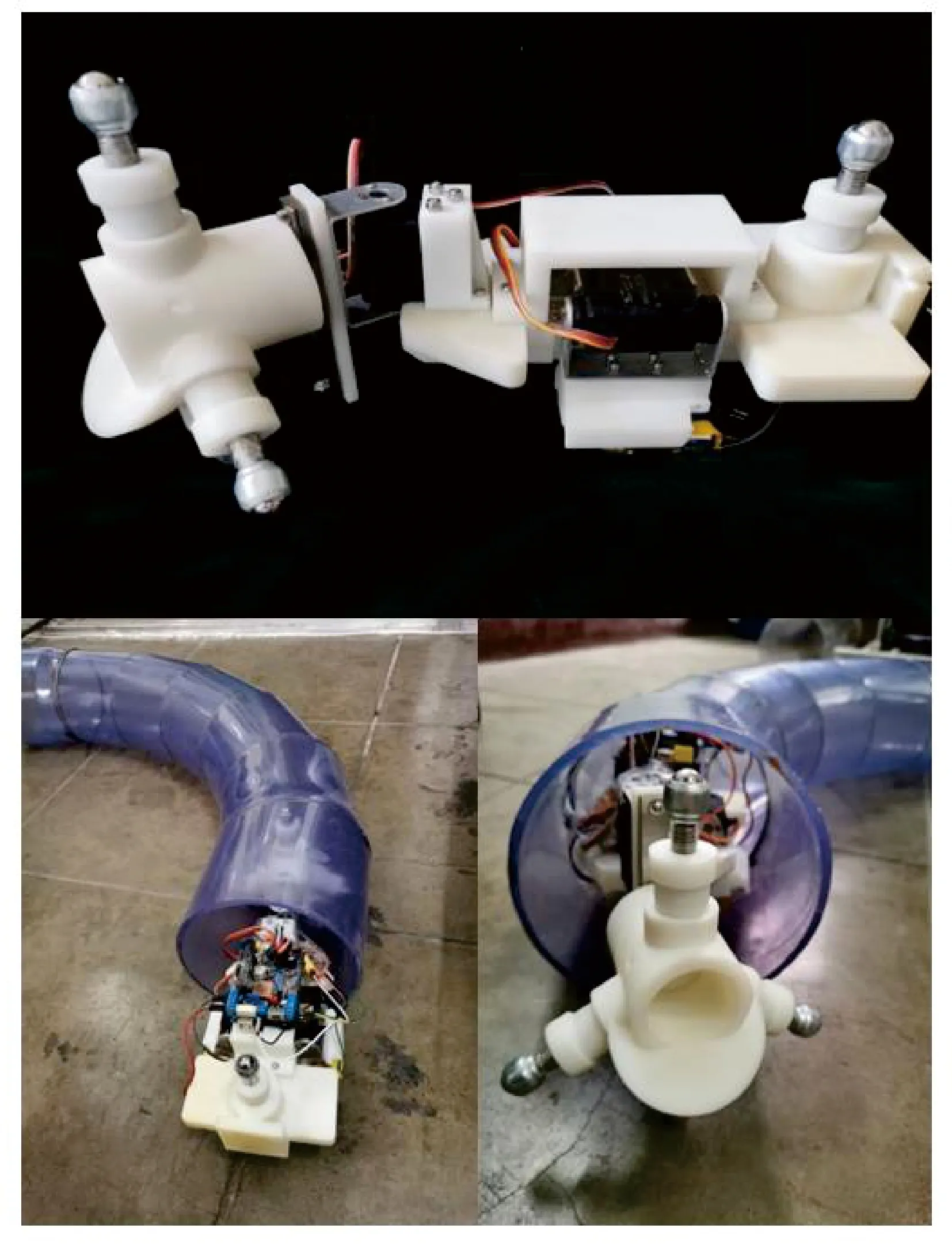

直轮式管道泄漏检测机器人主要由检测系统、连接系统、驱动系统和后置检测系统等4部分构成,其结构如图1所示。检测系统与驱动系统由舵机连接。检测系统主要起检测、支撑和方向导向等作用,驱动系统给整个机器人提供足够的动力。

1—检测系统;2—连接系统;3—驱动系统;4—底盘骨架;5—后置检测系统。

1.1 驱动系统

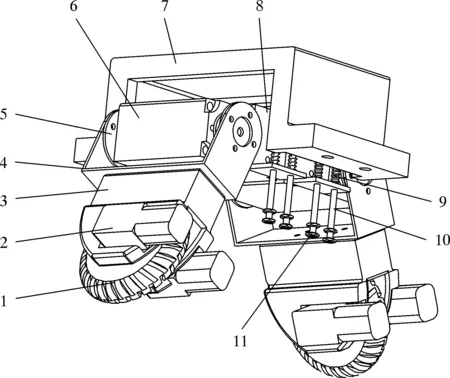

驱动系统主要由行走轮系统和调角舵机两大部分组成,其结构如图2所示。

1—驱动轮;2—电机;3—轮架;4—支架;5—舵盘;6—调角舵机;7—舵机保护件;8—L形支座;9—短弹簧;10—六角头螺栓;11—六角头螺母。

行走轮系统由驱动轮、减速电机和轮架组成,每个行走轮系统有两个减速电机。驱动轮连接在轮架中间的轮槽中,在轮架两边各安装一个减速电机,行走轮系统通过调角舵机连接在机器人上,两个调角舵机可以调整两个行走轮系统之间的夹角以适应不同内径的管道。将六角头螺栓穿上一个短弹簧连接在机器人上并拧上两个螺母,留出一节距离与短弹簧配合可以达到变径的目的。左右两边行走轮系统的结构相同。因为舵机与底盘骨架之间使用六角头螺栓与短弹簧连接,所以驱动机构具有一定的自适应能力,提高了整个机器人在复杂管道中的通过性和稳定性。

1.2 检测系统

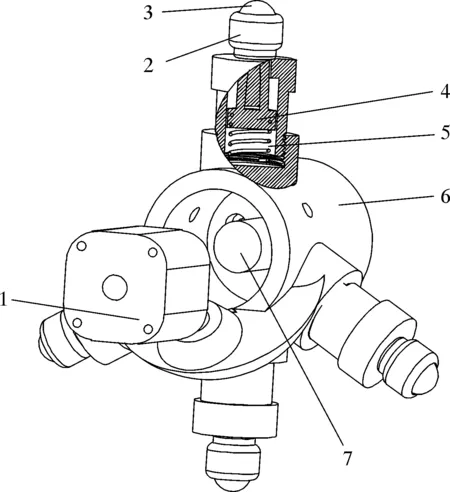

检测系统主要由支撑轮系统、前摄像头、行走盘和传感器组成,如图3所示。行走盘安放摄像头和检测传感器,对管道内的温度和湿度等指标进行实时监测。检测系统的四对弹簧套筒连接万向珠并与管道内壁接触,自由度较大,转动灵活,在遇到障碍时可以自由伸缩,与弹簧套筒配合可适应内径160~180 mm的管道。当管径较小(160 mm)时,先使万向珠进入管道,其余系统再依次进入。

万向珠连接在转换螺栓上,转换螺栓再与连接螺栓连接,最后在连接螺栓中心装上长弹簧连接在行走盘上,长弹簧起变径作用。支撑轮系统只起到支撑与变径作用,当机器人被放进管道后,三对支撑轮系统一直弹开,万向轮压紧至管壁。

1—前摄像头;2—转换螺栓;3—万向珠;4—连接螺栓;5—长弹簧;6—行走盘;7—传感器。

1.3 连接系统

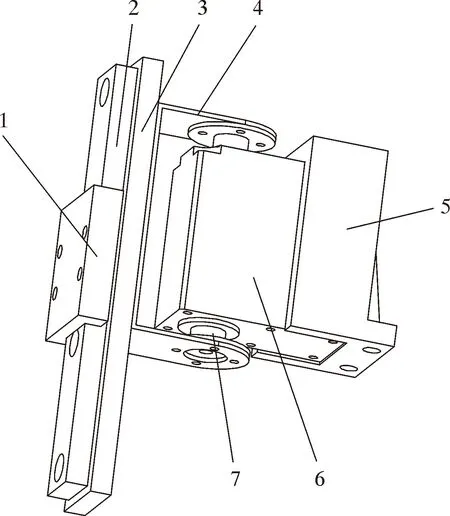

连接系统结构如图4所示。滑台与导轨垫片通过螺栓连接在回转舵机支架上,回转舵机支架与回转舵机通过舵盘连接,使回转舵机支架转动;将回转舵机竖直连接在机器人上并用舵机壳固定,巡检机构通过滑块连接到滑台上,从而使整体向上或向下。

1—滑块;2—滑台;3—导轨垫片;4—回转舵机支架;5—舵机壳;6—回转舵机;7—舵盘。

2 机器人管内运动分析

为使机器人在管道中可靠通过,选择难度较大的弯管进行通过性分析,以评估机器人通过弯管的难易程度,若能通过,则表明机器人可在管道中爬行。

2.1 弯管通过性分析

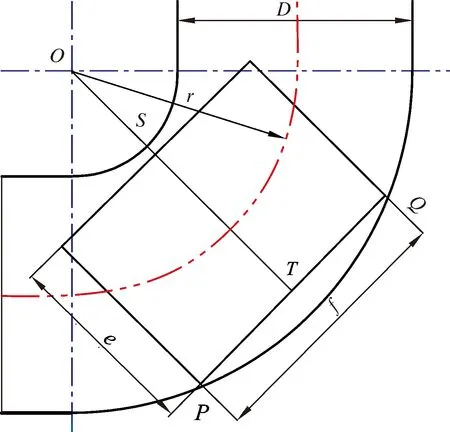

用理想规划的方法分析管道机器人并对整个机器人进行简化,如图5所示,此状态是机器人通过弯管过程中最危险的边界位置。以O为原点建立坐标系,r为管道中心到原点的距离。图5中,f为机器人机构的长度,e为机器人的最大直径,D为管道内径。OT是从O到PQ的垂直线,OT与管道内壁在S点相交。

图5 机器人弯管通过性简图Fig.5 Elbow passing performance of robot

若要保证机器人顺利通过弯管,应该满足:

(1)

即

(2)

其中,r=450 mm,D=170 mm,f=315 mm,将其带入式(2)得e小于146.29 mm。

由此可知,本文设计的机器人基本尺寸为:r=450 mm,f=315 mm,宽度小于146.29 mm。该尺寸满足弯管的通过性要求,即满足弯管爬行的弯道几何约束要求。

2.2 机器人运动特性分析

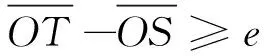

将机器人的驱动系统作为研究对象,并对机器人通过弯管的运动轨迹进行分析,绘制机器人经过弯管的径向截面图,如图6所示。

图6中两条虚线为机器人通过弯管时与管道内壁接触产生的轨迹曲线,W1与W2是驱动系统上两驱动轮与管壁的接触点。以O1为原点建立直角坐标系,α为驱动轮P1与驱动轮P2的夹角,β为驱动轮P1与Y轴的夹角,R为管道曲率半径,B为驱动轮到管道中心的垂直距离。驱动轮P1和P2的运动轨迹相同,则接触点W1和W2的表达式为:

(3)

图6 机器人过弯运动分析图Fig.6 Elbow passing motion analysis of robot

过弯时,驱动轮P1靠近管道内侧(速度为v1),驱动轮P2靠近管道外侧(速度为v2),即在弯管运动时,两个驱动轮之间存在速度差,速度比值为:

(4)

3 机器人弯管通过性仿真分析

Adams软件主要功能是力学与动力学分析[16-17]。本文采用Adams软件对机器人进行弯管通过性仿真。用Solidworks软件创建机器人模型后转化为xt格式导入Adams软件中,将摄像头、行走盘、底盘骨架、螺栓和舵机等无相对运动的零部件进行布尔求和,再对模型添加运动副并定义材料属性,设置仿真时间为110 s。机器人可以通过直径为170 mm、曲率半径为450 mm弯度的管道,其在管道中的仿真情况如图7所示。

图7 机器人弯管通过性仿真图Fig.7 Simulation diagram for elbow passing performance of robot

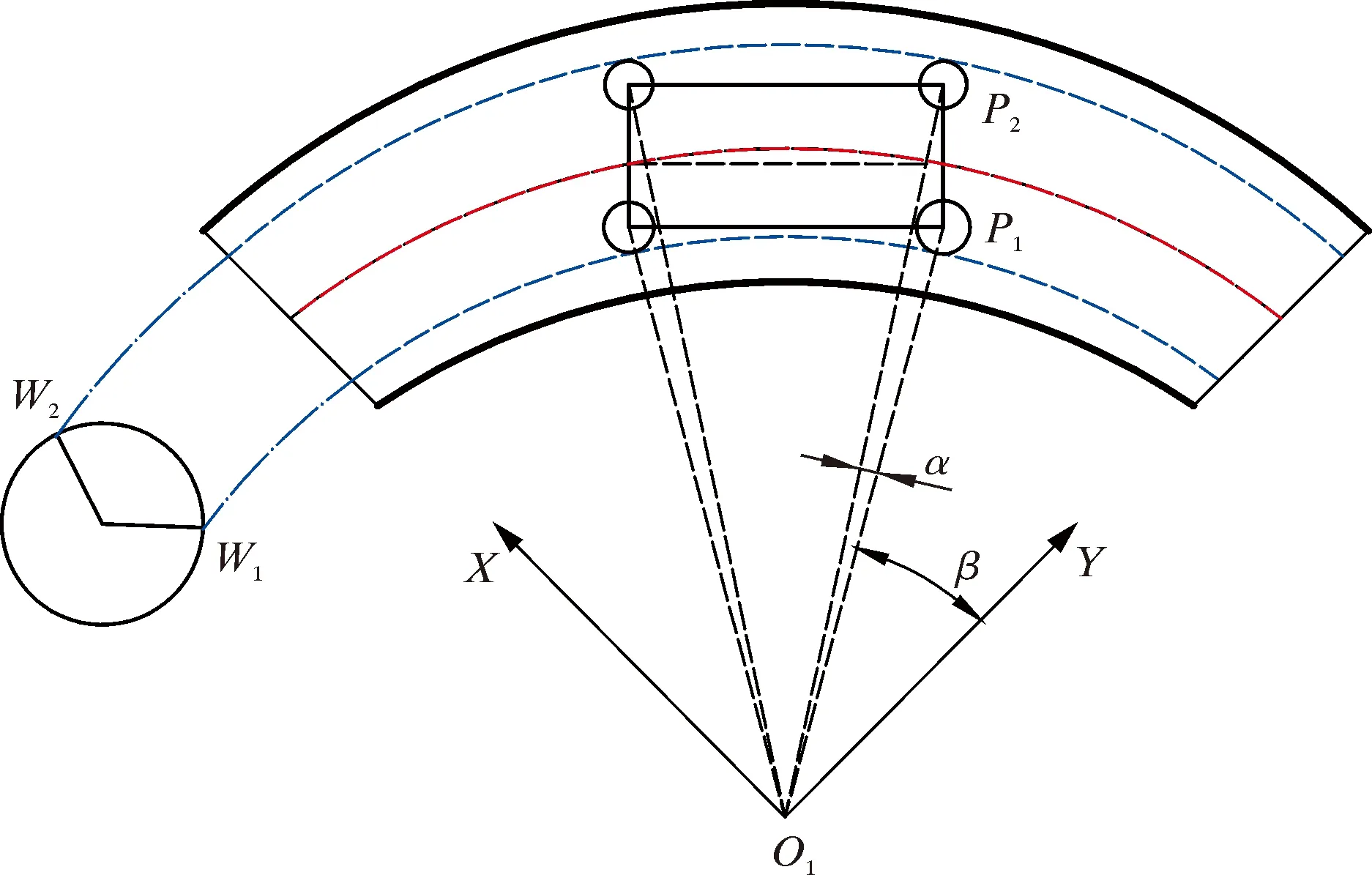

对机器人爬行过程进行仿真,得到机器人中心部件质心沿X、Y、Z3个方向的位移曲线,如图8所示。

图8 骨架质心的X、Y、Z轴方向位移仿真曲线Fig.8 X, Y, Z-direction displacement simulation curve of skeleton centroid

从图8可见,直管爬行与弯管爬行的运动轨迹有很明显的区别。以机器人中心部件骨架的质心为例,0~10 s在水平直管中爬行,X轴方向有向下位移,由于Y轴和Z轴是非运动方向,所以没有明显位移;10~30 s为弯管中爬行,随着弯道的转向,机器人产生Y轴方向位移分量,且X轴方向位移变化逐步减小,Y轴方向位移变化逐渐增大,Z轴方向无位移;30~50 s机器人爬行通过弯管后继续在水平直管中爬行,Y轴方向有向下位移,X轴和Z轴成为非运动方向,不再产生位移;X轴与Y轴方向位移有很明显的对称性,而Z轴方向并没有明显的变化。由仿真结果可知,只需给机器人各零部件施加相应的驱动,管道机器人就可以顺利地通过水平直管和弯管,并且运动状态平稳,不会出现卡死或运动干涉等不利情况。

内轮速度v1和外轮速度v2随时间的变化曲线如图9所示。分析可知:v1、v2的变化趋势不同,v2先增大后减小,v1持续减小,即在过弯过程中机器人绕靠近内轮处沿过弯旋转方向发生摆动,使外轮运动速度增加,内轮运动速度减小,以保证平稳过弯;v2与机器人质心位移的变化趋势很接近,当机器人到达弯管极限位置时,v2达到最大。

图9 轮子1、2的速度随时间的变化曲线Fig.9 Speed change of wheels 1 and 2 with time

4 试验验证

建立直轮式管道泄漏检测机器人模型,首先设定两个调角舵机之间的夹角以适应管径,然后将机器人放入直径170 mm直管和转弯半径为450 mm弯管组成的管道中,对机器人弯管通过性进行试验验证。试验平台如图10所示。

图10 机器人试验平台Fig.10 Testing platform of robot

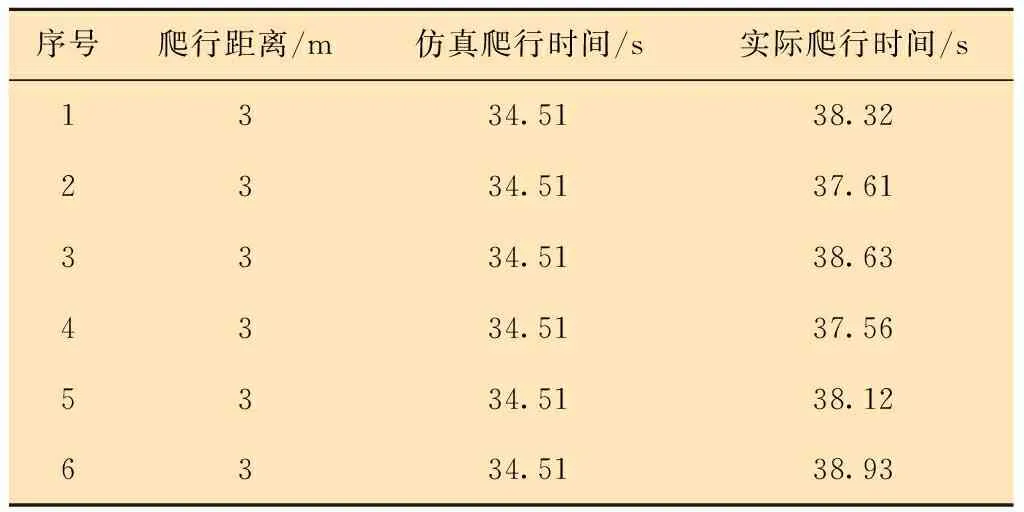

用秒表测出机器人过弯管所需时间,如表1所示。从表1可以看出,机器人在管道中的爬行时间总大于仿真结果。这是因为仿真在理想的状况下进行,而试验时轮子与管壁之间的摩擦力比仿真情况大,同时也存在机器人装配误差的影响。试验发现,机器人能够通过设置的弯管,没有出现卡死现象,证明机器人尺寸设计合理。

表1 机器人过弯试验数据Table 1 Elbow passing test data of robot

5 结 论

(1)提出的直轮式管道泄漏检测机器人检测系统与驱动系统共同连接在底盘骨架上,并使用驱动轮驱动,具有结构简单、操作方便、综合性价比高的优势。该机器人具有一定的适应能力,增强了机器人过弯时的稳定性和可靠性。

(2)对机器人过弯行为进行仿真,得到了直轮式管道泄漏检测机器人质心的运动轨迹,并得出底盘骨架质心的位移曲线,发现Y轴方向有向下的位移,X轴和Z轴为非运动方向,不产生位移。

(3)机器人过弯时内轮速度v1和外轮速度v2的变化趋势不同,v2先增大后减小,v1持续减小,v2与机器人质心位移的变化趋势大体相同。