压塑工艺及模具设计

——下篇 塑料压制成型第九讲 压注成型模具

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

由于压注成型工艺能成型比较精密的带细薄嵌件的塑料制件,对设备要求不高,即可在专用压注机,也可在普通压机上进行,对原料无特殊要求,因此在某些行业得到了广泛应用。

压注成型工艺吸收了注塑和压制工艺的特点,因此,压注模兼有压制模和注塑模的结构特点。例如,压注模有单独的外加料室,物料塑化是在加料室内进行,因此模具需设置加热装置,同时与压注模和注塑模一样,具有浇注系统。物料在加料室内预热熔融,在压柱的作用下经过浇注系统,以高速挤入型腔,在型腔内既受热又受压,最后交联硬化成型。

9.1 压注模结构组成

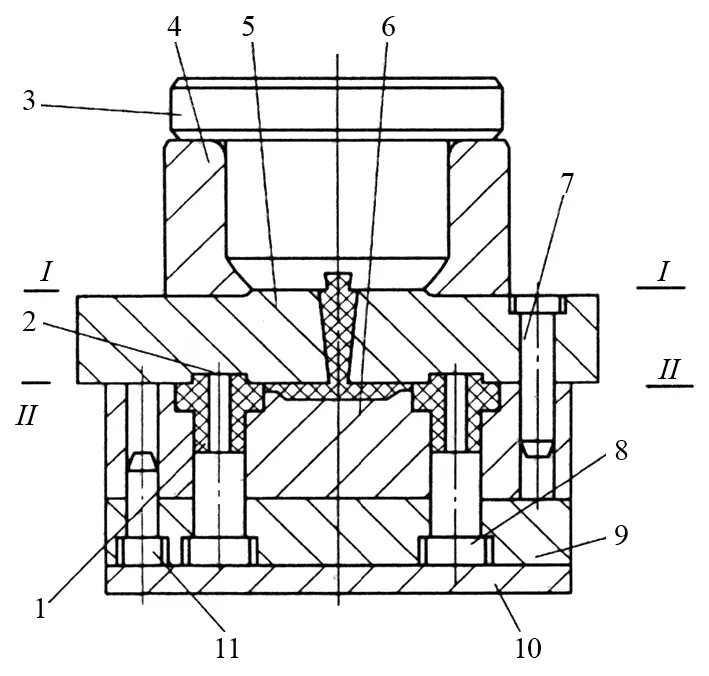

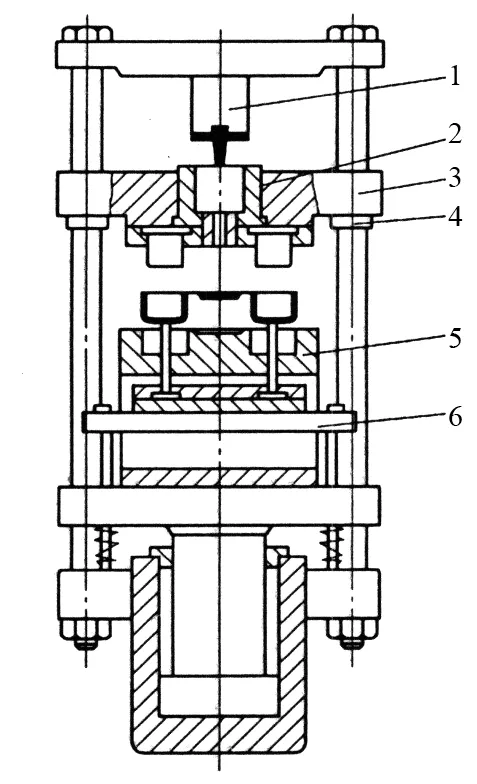

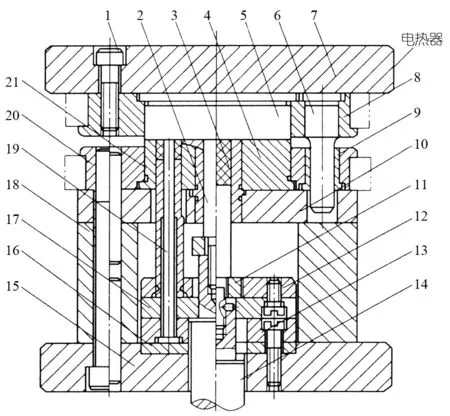

图226所示为典型的移动式压注模,它在开模时分为下模、与上模连在一起的加料室和压柱三部分。打开上分型面I一I,拔出主流道废料并清理加料室。打开下分型面Ⅱ一Ⅱ,取制件和分流道废料。与压制模具相仿,压注模具可分为以下几大部分:1—制件;2—浇注系统;3—压柱;4—加料室;5—浇口板;6—凹模;7—上导柱;8—凸模;9—凸模固定板;10—下模板;11—下导柱

图226 移动式压注模

9.1.1 成型零部件

成型零部件指直接成型塑件的部位,它由凸模、凹模、型芯和侧向型芯等组成,如图226中型腔由零件5、6、8等组成。分型面配合形式与敞开式压制模相仿,此模为多型腔压注模。

9.1.2 加料室

图226中加料室由压柱3和加料室4构成。移动式压柱模的加料室和模具本身是可分离的,开模前先敲下加料室,然后开模取出制件并将压柱从加料室内取出。固定式压注模的加料室与上模连接在一起。

9.1.3 浇注系统

多型腔压注模的浇注系统与注塑模相似,同样可分为主流道、分流道和浇口,如图226中所示由零件5、6等组成。单型腔压注模一般只有主流道。与注塑模不同的是加料室底部可开设几个流道同时进入型腔。

9.1.4 导向机构

导向机构一般由导柱和导套组成,有时也可省去导套,直接由导柱和模板上的导向孔导向。在压柱和加料室之间,在型腔和各部分型面之间及推出机构中,均应设导向机构。图226中的导向机构由零件7、11等组成。

9.1.5 加热系统

在固定式压注模中,对压柱、加料室和上下模部分应分别加热,加热方式通常有电加热、蒸汽加热等。

除上述几部分外,压注模也有与注塑模、压制模类似的脱模机构和侧向分型抽芯机构等。

9.2 压注模分类及典型结构

压注模可按固定方式分为移动式压注模和固定式压注模,目前国内移动式压注模占绝大多数。按型腔数目可分为单腔模和多腔模。按分型面特征可分为一个或两个水平分型面压注模和带垂直分型面的压注模。后者用于生产线轴型制件或其他带有侧孔或侧凹的制件。

下面介绍按压注成型用的设备种类及加料室结构特征分类。

9.2.1 按压注成型用的设备种类分类

压注成型对设备要求不高,既可使用普通压力机,也可使用专用液压机,根据使用的压力机类型和操作方法不同,压注模可以分为以下两大类。

9.2.2 普通液压机用压注模

在普通液压机上使用的压注模,浇注系统和加料室分开加工制造。其中,浇注系统与热固性注塑模浇注系统相似,而加料腔突出了压注模的特点,故有时也称料腔式压注模。与注塑模与压制模相似,这类压注模与液压机的连接形式,可分为移动式压注模和固定式压注模两种。按型腔数量有单型腔和多型腔压注模。下面简介移动式和固定式压注模的特点。

(1)移动式压注模 移动式压注模的上、下模两部分均不与压力机滑块和工作台面固定连接。它可在任何形式的普通压力机上使用,加料、合模、开模、脱取制件等生产操作均可在压力机工作空间之外用手工操作。这种模具适用于塑料制件批量不大的压注成型生产。图226所示为移动式压注模结构,加料室与模具本身可以分离。采用这种模具压注成型时,首先闭合模具,然后将定量的成型物料装进加料室加热熔融(加热装置设计与压制模加热装置相似),并由压力机通过压柱将熔融后的物料由浇注系统(主流道、分流道和浇口等)高速挤入闭合模腔,以使它们成型为塑料制件。待制件在模腔内固化定型之后,需要先将加料室从模具上取下,然后利用卸模架开启模具。这时压柱带动主流道凝料在主流道下端与分流道处拉断,取下加料室,然后再分离取出塑件。需要指出,在这种模具中,压柱对加料腔中物料所施加的成型压力,同时也起合模力作用。

(2)固定式压注模 固定式压注模的上、下模两部分分别与压力机的滑块和工作台面固定连接,压柱固定在上模部分。生产操作均在压力机工作空间进行。塑料制件脱模由模内的推出脱模机构保证,劳动强度较低,生产效率较高。主要适用于制件批量较大的压注成型生产。与移动式压注模相似,压柱对加料室内物料施加的成形压力,同时也起合模力的作用。

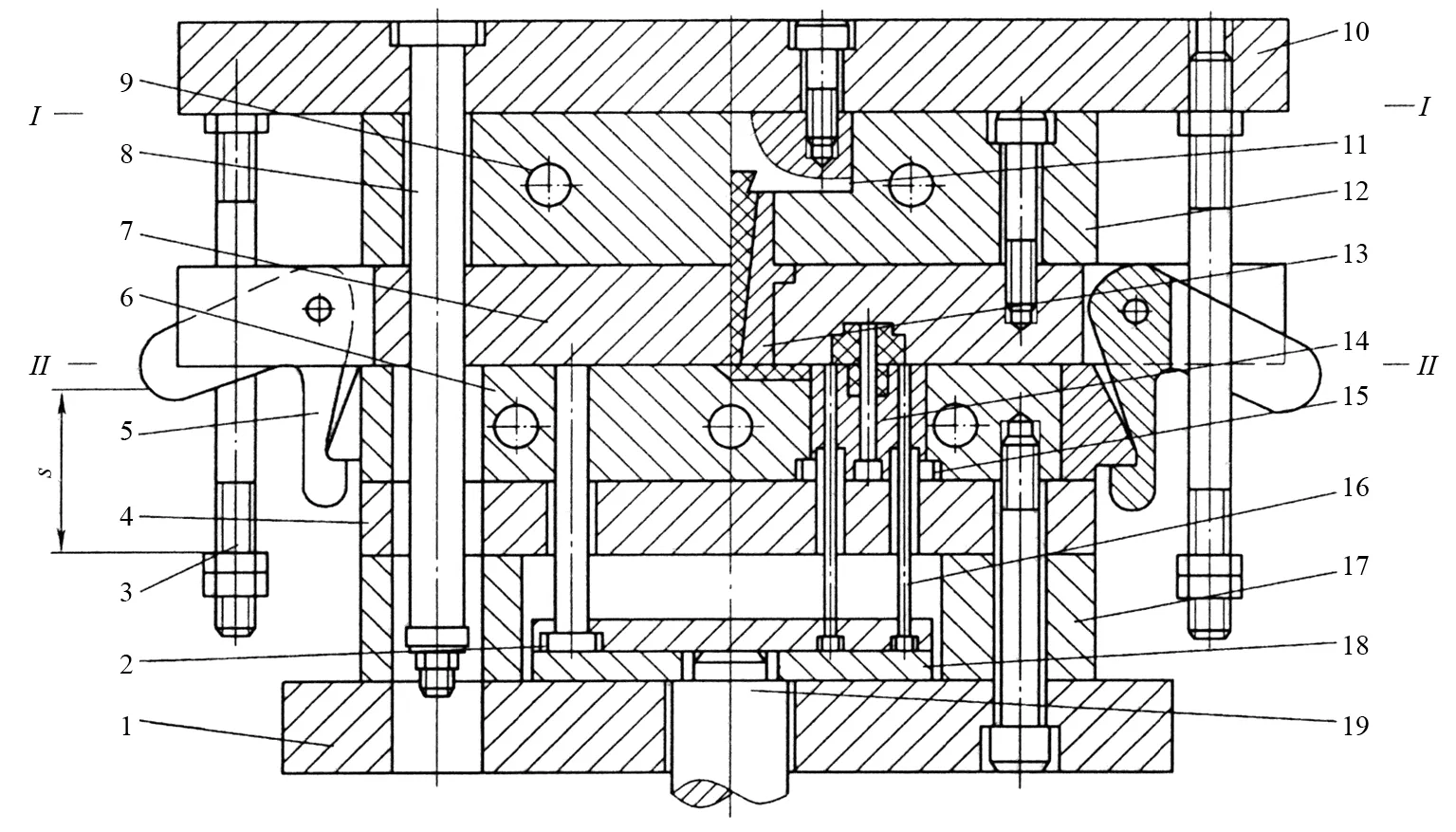

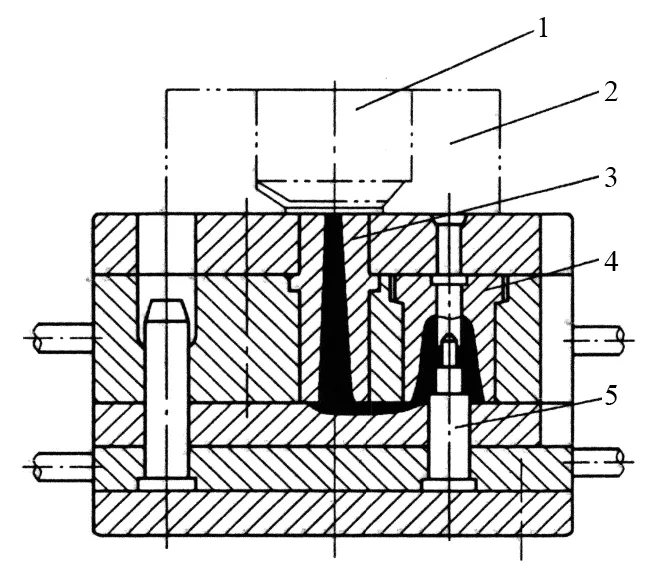

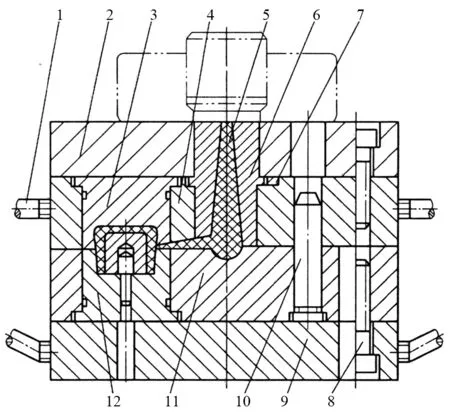

图227所示为固定式压注模结构。由于上、下模分别与压力机滑块和工作台面固定连接,故在开模状态下,加料室12与上部凹模型板应能在模内处于悬浮状态。压注成型之前,加料室与上部凹模型板通过定距拉杆8悬挂在上、下模之间,这时可以进行加料(包括安装嵌件)、清模等生产操作。压注成型开始后,整个模具闭合,压力机滑块通过压柱11将加料室内已经熔融的成型物料经由浇注系统13高速挤进闭合模腔,以便使它们在模腔内成型和固化。开模时,压力机滑块带动上模板10上升,上模部分与加料室在在I一I处分型,使压柱带着主流道凝料离开加料室。当上模板1回程上升到一定高度s时,拉杆3上的螺母与固定在上部凹模型板上可以绕轴转动的拉钩5接触。由于拉杆的继续上升,使拉钩与下部凹模固定板6脱开;由于定距拉杆的定距作用,拉动上部凹模型板及加料腔使模具在Ⅱ一Ⅱ处与下模分型。在尾轴19的作用下,推板18通 过推杆16将塑件从下部凹模15中推出。同时在上模板和加料室之间的空隙中,从压柱上取出主流道凝料。

图227 固定式压注模

合模时,压力机带动上模板下降,拉钩通过斜面并依靠其重力将下部凹模固定板6和上部凹模型板7锁紧。与此同时,上部凹模板的下底面推动复位杆2使推出机构复位,定距拉杆亦同时复位。

这种模具设计时,应注意各弹簧力一致,运动件工作时无阻滞现象,定距拉杆开模距离应保证主流道凝料及塑料能顺利取出。

9.2.3 专用液压机用压注模

专用液压机上使用的固定式压注模,一般不设主流道,其主流道已扩大为圆柱形的加料室。专用液压机具有主缸和辅助缸两个液压缸。主缸起锁模作用,辅助缸供压注成型时使用。辅助缸活塞杆与压柱活塞相联,故又称柱塞式压注模。通常,主缸压力设计得比辅助缸压力大,这样可防止合模力不足而引起溢料现象。

由于没有主流道的加热作用,故最好采用经预热过的原料进行压注,以减少所需的压力。同时,由于没有主流道,熔融塑料可直接进入型腔或只需通过分流道进入型腔,因此可压注流动性很差的塑料。与普通压机上的固定式压注模相比,柱塞式压注模少一个分型面,压注成型后塑件和流道中的凝料是作为一个整体从模具脱出,故生产率较高。此外,由于是用专用主缸的锁紧力锁模,合模可靠,溢料边较薄。

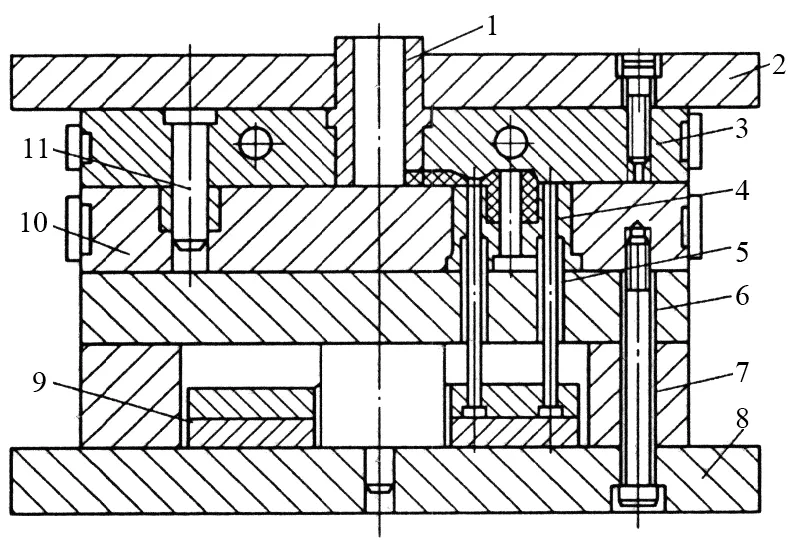

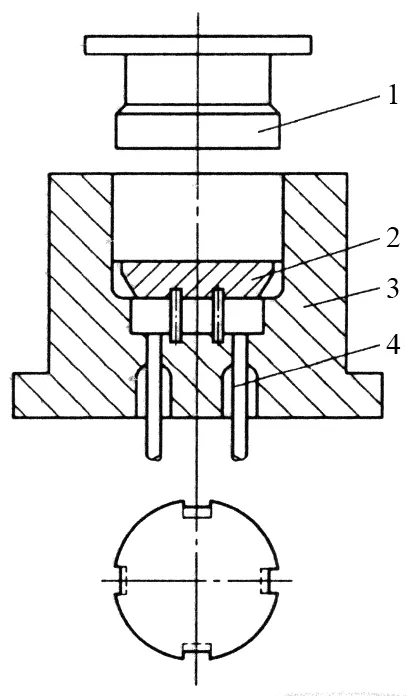

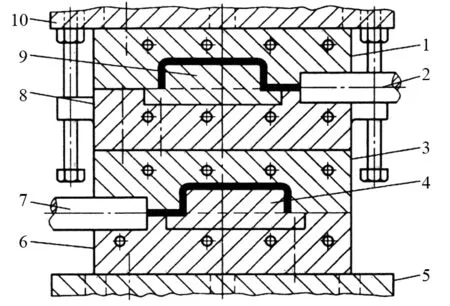

图228所示为上加料室固定式压注模,柱塞和加料室在模具上部,因此辅助缸应安装在压力机的上方,自上而下进行压注。主缸位于压力机上方,自下而上进行闭模动作。它的工作过程是先闭模,再加料,最后压注推出塑件。

图228 上加料室固定试压注模

图229 下加料室固定式压注模

图229所示为下加料室固定式压注模,将推杆柱塞设计在模具的下方,因此辅助缸应安装在压力机下方,主缸则设置在压力机上方,自上而下完成闭模动作。它的工作过程是先加料,后闭模,最后压注推出塑件。

9.3 按加料室结构特征分类

压注模不同于其他模具的地方是它具有外加料室。按加料室结构特征分类可分为以下几种。

9.3.1 罐式压注模

又名组合式、三板式压注模。在装料室下方有主流道通向型腔,在罐式多型腔模中,由主流道再经分流道浇口通向型腔。图227即是固定式罐式压注模。这是加料室、主流道与构成型腔的上模在一块板上,开模时,它悬挂在压柱和下模之间。这种模具既可安装在普通上压式压机上,也可安装在下压式压机上,如图230所示。

图230 下压式罐式压注模

移动式罐式压注模的加料室与模具本体是可以分离的。开模时先从模具上取下加料室,再分别进行清理和脱出制件。如图231所示,其总体结构与注塑模相似,在脱模架上卸模,通过脱模板脱出制件。如果制件留在凹模内,可用专门工具将其取出。

因为罐式压注模,无论是移动式或固定式都可在普通压机上压注,对设备无特殊要求,故被广泛采用。压注力通过压柱作用在加料室底上,然后再通过上模将力传递到分型面上,将型腔紧紧锁住,避免从型腔分型面上溢料。因此,要求作用在加料室底部的总压力(锁模力)必须大于由型腔内压力所产生的将分型面胀开的力。

图231 移动式罐式压注模

9.3.2 活板式压注模

该模具的加料室和型腔之间通过活板分开,活板以上为加料室,活板以下为型腔,流道浇口开设在活板的边缘,如图232所示。这种模具结构简单,通常适用于手工操作(移动式)。在普通压机上进行压注,多用于生产中、小型制件,特别适用于嵌件两端部都伸出制件表面的制件。这时嵌件的一端固定在凹模底部的孔中,另一端固定于活板上。

当制件在型腔内硬化定型后,通过推杆将制件连同活板一起推出,随后清理活板及残留在活板上部的硬化废料。为提高生产率,每副模具可制作两块活板轮流使用。

图232 活板式压注模

9.3.3 压柱式压注模

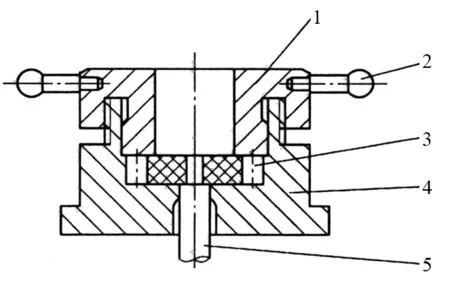

一般说来,压柱式压注模没有主流道,主流道已扩大成为圆柱形的加料室,这时压注力不再起夹紧模具的作用,因此压柱式压注模应安装在特殊的专用压机上使用。这种压机具有两个液压操作缸,一个缸起锁模作用,称为主缸;另一个缸起将物料推入型腔的作用,称为辅助缸。主缸的压力要比辅助缸大得多,以避免溢料。由于没有主流道的加热作用,因此最好采用经过预热的塑料进行压注。这时既没有主流道流动阻力,同时塑料经预热后压注的压力可大大降低,特别是在单型腔的压注模中更是如此。图233所示为压注齿轮的模具。

在这样的模具中,能像压制模一样得到完全无浇道的制件,与压制模的区别是加料室截面小于制件截面。压注模的锁紧是靠螺纹联接来完成的,因此,可在普通压机上压注。如果不采用这种结构的压注模,而用不带螺纹联接的普通压制模,则会在齿轮的牙齿之间形成很厚的飞边,后加工时难于修整和去除。

图233 单型腔压柱式压注模

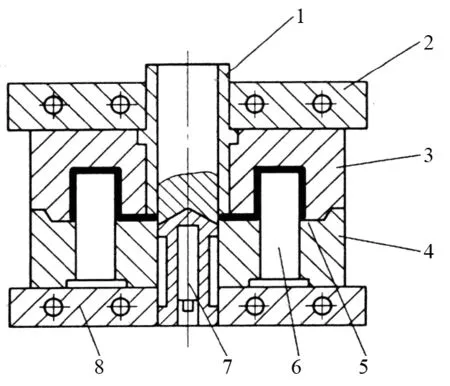

图234所示为下压式固定式压注模。其结构特点是在机内装卸,模具固装在压机上,它的整个生产过程即模具的闭合、分模、装料、成型及推出塑件等均在压机上进行,故又称机内装卸压注模。

成型时,在加料室3中熔化的原料,在压柱2的作用下上移,使熔体通过浇注系统,进入型腔,压注结束后,压柱在顶杆14的作用下,返回原位;此时,由推管固定板12、21及型芯固定板13组成的推出系统将制件从型腔中推出;模具复位,进行下一次的压注。

这种压注模使用方便,生产效率高,劳动强度小,但结构比较复杂,制造周期长,主要用于产量大或大型塑件的生产中。

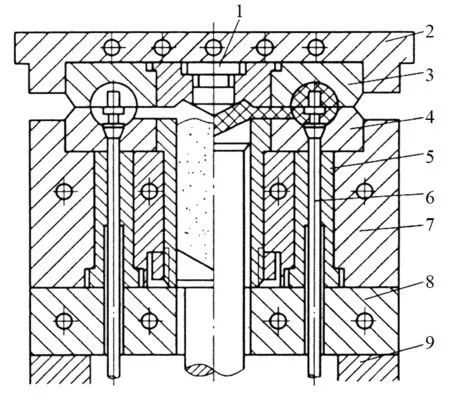

图235为所示水平分型面移动式压注模。该模具结构较典型,熔体在加料室中熔化后,在压柱的作用下,通过浇注系统进入型腔;模具中的嵌件由定位钉4固定在下型腔12上;制件的推出和嵌件的安置都比较方便;开模和合模都是通过手动人工来操作。

这种压注模结构较简单,制造方便,但生产效率低,劳动强度大,主要用于产量小的中小型塑件。

动式压注模。采用两个浇注系统,这是因为嵌件6套在型芯7的外面,而型芯又较长,所以采用上下两端固定;由于型芯细长, 为了防止型芯在压注单面进料时,将型芯移位变形,所以采用两边对称进料,平衡压力,防止型芯变形。成型结束后,推出机构将锥模13推出,使制件在推出的同时,进行垂直与分流道分型面的分型开模;取出塑件,复位时,在导柱固定板3的推动下,将锥模复位,此时应将嵌件预先安装好。

图234 下压式固定式压注膜

图235 水平分型面移动式压注模

图237所示为主缸和辅助缸呈直角布置,且采用两个水平缸的特殊专用压 注机。其特点是一次成型两个制件,提高了生产率。但这类压机的模具都必须专门设计,缺乏通用性,因此,没有广泛应用。

图237 两个水平压料缸压注模(主、辅缸垂直布置)

图238 带补充加热器的压注模

图238所示为带补充加热器的压注模。在压柱正对面装有一个补充加热器,加热器靠空气间隙与模具其余部分绝热。加热器上有一锥形头,与加入的塑料相接触压柱的端面,与锥形头对应有一锥形凹坑,两者互相吻合以便压尽塑料到锥形凹坑,还可减少压料时塑料从压柱与加料室之间的间隙溢出的可能性。锥形头的温度应超过模具其余部分的温度(达200~250℃)。塑料与圆锥头表面一接触便立即熔融而进入温度只有160~170 ℃的型腔中,这样塑料是不会在加料室中过热的。采用这种结构的压注模具可以有效地提高压注性能,单位面积压注压力可以降低60%~70%;而加料室的容量,可以比不加补充加热器时提高两倍。